90° вокруг оси,-перпендикулярной контролируемой поверхности изделия 12, и дополнительное сканирование нее неподвижной платформы с установленными на ней в шахматном порядке соплами, ось которых перпендикуf

Изобретение относится к области акустических методов неразрушающего контроля и может быть использов.ано при контроле гладких поверхностей, в частности плоскостей летательных аппаратов для выявления поверхностны трещин.

Целью изобретения является возможность выявления поверхностных дефектов, благодаря генерации в них акустических колебаний направленной струей газа, которой под углом 45+15 обдувается контролируемая поверхность .

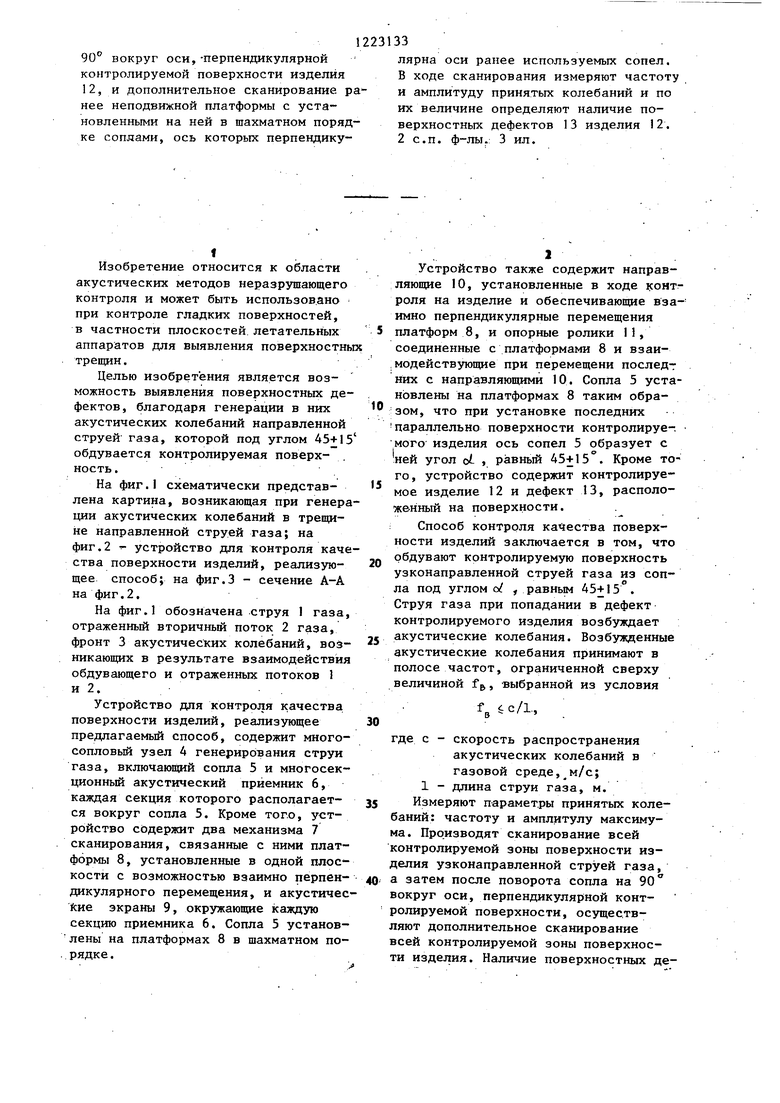

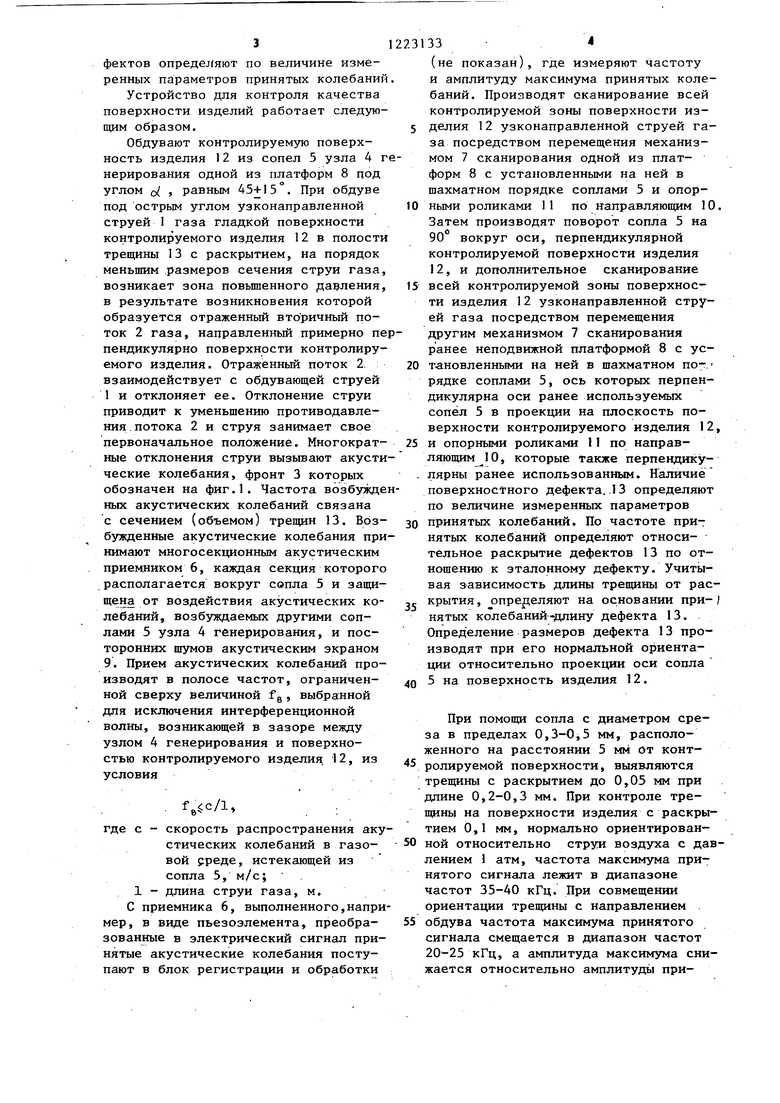

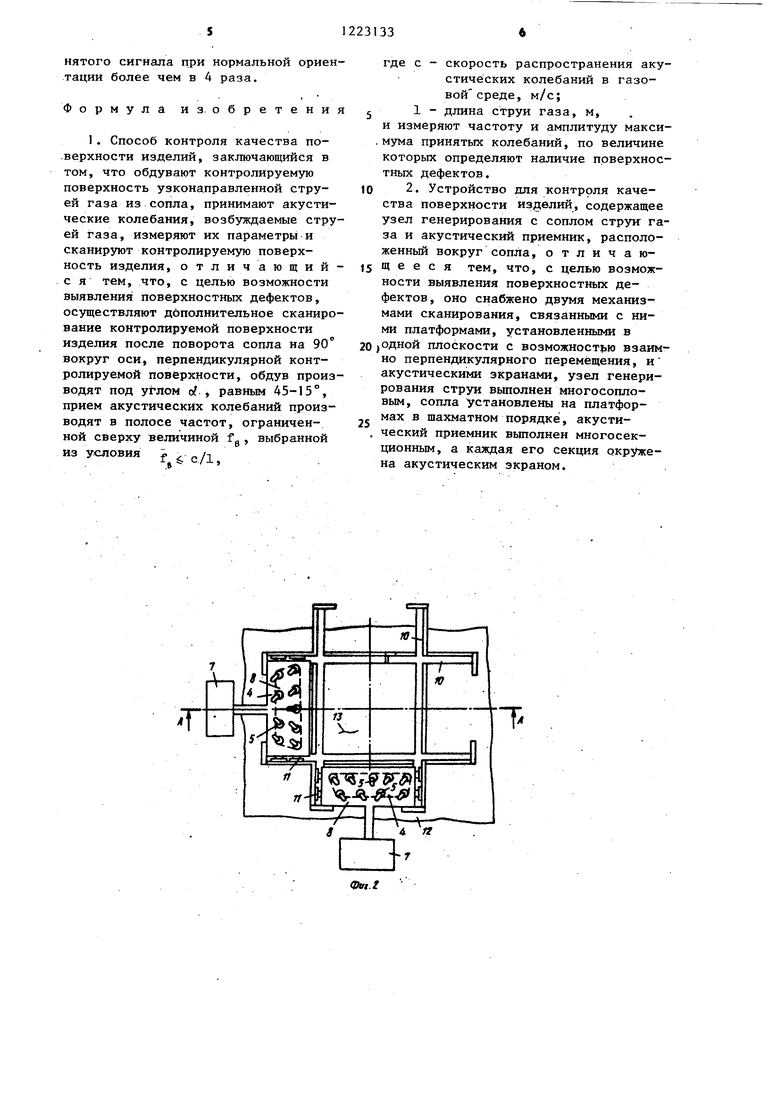

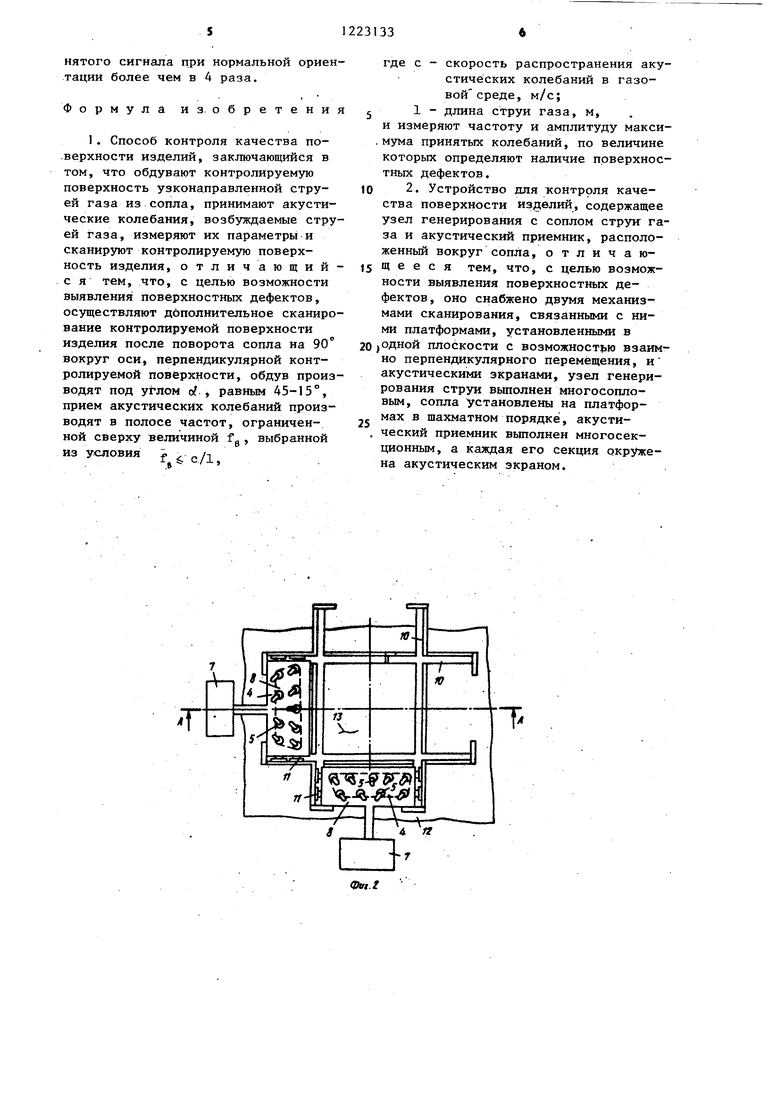

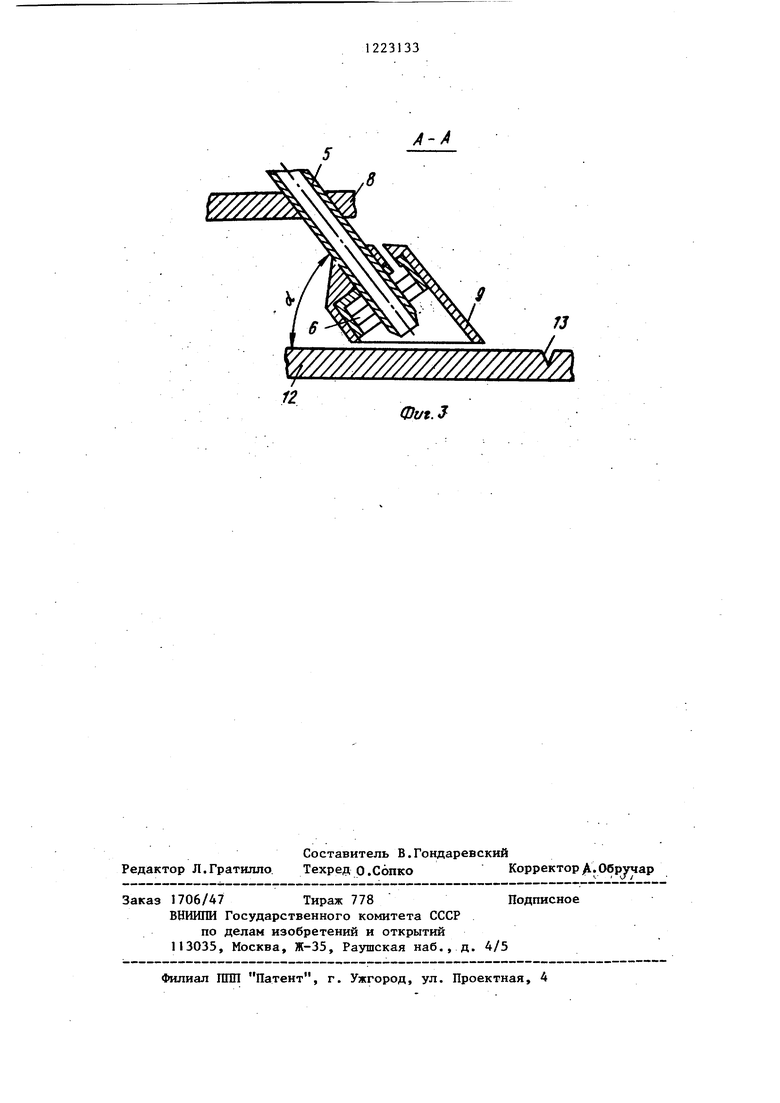

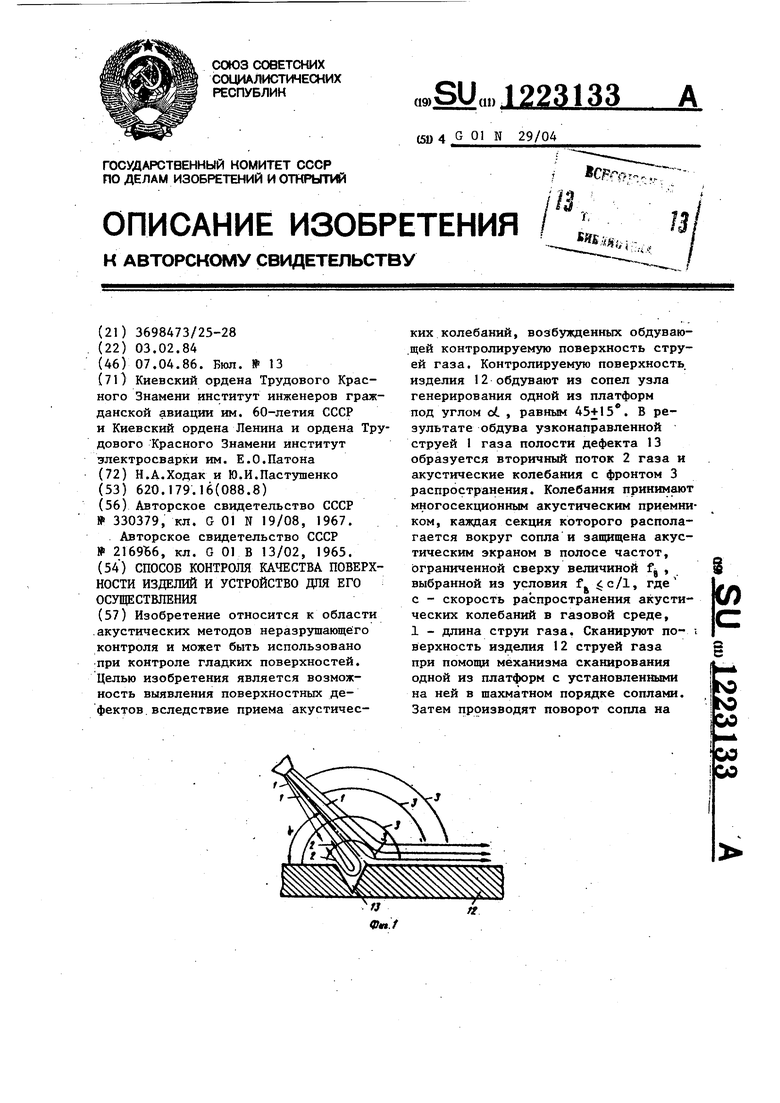

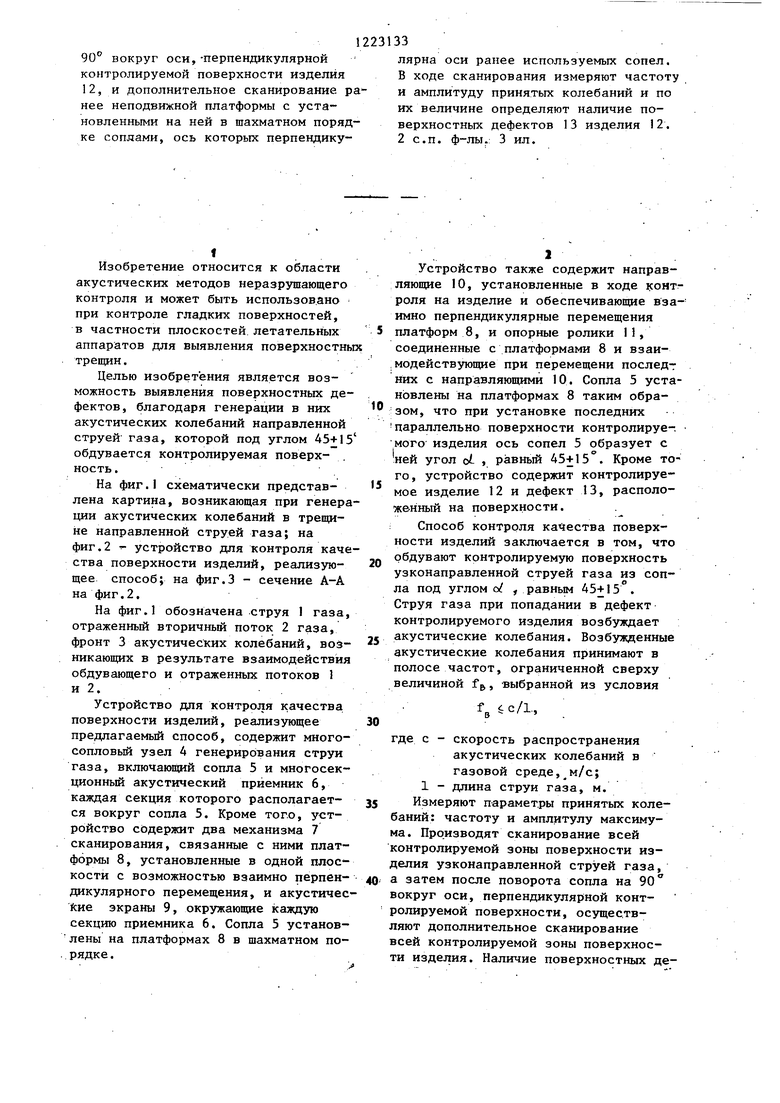

На фиг.1 схематически представ- лена картина, возникающая при генерации акустических колебаний в трещине направленной струей газа; на фиг.2 устройство для контроля качества поверхности изделий, реализую- щее способ; на фиг.З - сечение А-А на фиг.2.

На фиг.1 обозначена струя 1 газа, отраженный вторичный поток 2 газа, фронт 3 акустических колебаний, воз- никающих в результате взаимодействия обдувающего и отраженных потоков 1 и 2.

Устройство для контроля качества поверхности изделий, реализующее предлагаемьА способ, содержит много- сопловый узел 4 генерирования струи газа, включающий сопла 5 и многосекционный акустический приемник 6, каждая секция которого располагает- ся вокруг сопла 5. Кроме того, устройство содержит два механизма 7 сканирования, связанные с ними платформы 8, установленные в одной кости с возможностью взаимно перпен- дикулярного перемещения, и акустичес Ксие экраны 9, окружающие каждую секцию приемника 6. Сопла 5 установ- лены на платформах 8 в шахматном порядке .

лярна оси ранее используемых сопел. В ходе сканирования измеряют частоту и амплитуду принятых колебаний и по их величине определяют наличие поверхностных дефектов 13 изделия 12. 2 с.п. ф-лы.: 3 ил.

Устройство также содержит направляющие 10, установленные в ходе конт роля на изделие и обеспечивающие вза имно перпендикулярные перемещения платформ 8, и опорные ролики П, соединенные с платформами 8 и взаимодействующие при перемещени последт них с направляющими 10. Сопла 5 установлены на платформах 8 таким образом, что при установке последних параллельно поверхности контролируе-. мого изделия ось сопел 5 образует с ней угол 0 , равный 45+15°. Кроме того, устройство содержит контролируемое изделие 12 и дефект 13, расположенный на поверхности.

Способ контроля качества поверхности изделий заключается в том, что обдувают контролируемую поверхность узконаправленной струей газа из сопла под углом о , равным 45+15 ° . Струя газа при попадании в дефект контролируемого изделия возбуждает акустические колебания. Возбужденные акустические колебания принимают в полосе частот, ограниченной сверху величиной f , -выбранной из условия

f, с/1, ;

где с - скорость распространения акустических колебаний в газовой среде,м/с; 1 - длина струи газа, м. Измеряют параметры принятых колебаний: частоту и амплитулу максимума. Производят сканирование всей контролируемой зоны поверхности изделия узконаправленной струей газа, а затем после поворота сопла на 90° вокруг оси, перпендикулярной контролируемой поверхности, осуществляют дополнительное сканирование всей контролируемой зоны поверхности изделия. Наличие поверхностных дефактов определяют по величине измеренных параметров принятых колебаний

Устройство для контроля качества поверхности изделий работает следующим образом.

Обдувают контролируемую поверхность изделия 12 из сопел 5 узла 4 гнерирования одной из платформ 8 под углом о( J равным 45+15°. При обдуве под острым углом узконаправленной струей 1 газа гладкой поверхности контролируемого изделия 12 в полости трещины 13 с раскрытием, на порядок меньшим .размеров сечения струи газа, возникает зона повьшенного давления, в результате возникновения которой образуется отраженный вторичный поток 2 газа, направленный примерно пепендикулярно поверхности контролируемого изделия. Отраженный поток 2 взаимодействует с обдувающей струей 1 и отклоняет ее. Отклонение струи приводит к уменьшению противодавления потока 2 и струя занимает свое первоначальное положение. Многократные отклонения струи вызывают акустические колебания, фронт 3 которых обозначен на фиг.1. Частота возбужденых акустических колебаний связана с сечением (объемом) трещин 13. Возбужденные акустические колебания принимают многосекциснным акустическим приемником 6, каждая секция которого располагается вокруг сопла 5 и защищена от воздействия акустических колебаний, возбуждаемых другими соплами 5 узла 4 генерирования, и посторонних шумов акустическим экраном 9. Прием акустических колебаний производят в полосе частот, ограниченной сверху величиной Гц, выбранной для исключения интерференционной волны, возникающей в зазоре между узлом 4 генерирования и поверхностью контролируемого изделия. 12, из условия

. f,.c/l,.

где с - скорость распространения акустических колебаний в газовой рреде, истекающей из сопла 5, м/с; 1 - длина струи газа, м. С приемника 6, выполненного,например, в виде пьезоэлемента, преобра- зованные в электрический сигнал принятые акустические колебания поступают в блок регистрации и обработки

223133

(не показан), где измеряют частоту и амплитуду максимума принятых колебаний. Производят сканирование всей контролируемой зоны поверхности из5 делил 12 узконаправленной струей газа посредством перемещения механизмом 7 сканирования одной из платформ 8 с установленными на ней в шахматном порядке соплами 5 и опор10 ными роликами 11 по н аправляющим 10. Затем производят поворот сопла 5 на 90° вокруг оси, перпендикулярной контролируемой поверхности изделия 12, и дополнительное сканирование

15 всей контролируемой зоны поверхности изделия 12 узконаправленной струей газа посредством перемещения другим механизмом 7 сканирования ранее неподвижной платформой 8 с ус20 тановленными на ней в шахматном по-. рядке соплами 5, ось которых перпендикулярна оси ранее используемых сопел 5 в проекции на плоскость поверхности контролируемого изделия 12,

25 и опорными роликами 11 по направляющим 10, которые также перпендику- . лярны ранее использованным. Наличие поверхностного дефекта. .13 определяют по величине измеренных параметров

30 принятых колебаний. По частоте при-г нятых колебаний определяют относительное раскрытие дефектов 13 по отношению к эталонному дефекту. Учитывая зависимость длины трещины от раскрытия, опре еляют на основании принятых колебаний-длину дефекта 13. Определение размеров дефекта 13 производят при его нормальной ориентации относительно проекции оси сопла

5 на поверхность изделия 12.

При помощи сопла с диаметром среза в пределах 0,3-0,5 мм, расположенного на расстоянии 5 мм от конт- ролируемой поверхности, выявляются трещины с раскрытием до 0,05 мм при длине 0,2-0,3 мм. При контроле трещины на поверхности изделия с раскрытием 0,1 мм, нормально ориентированной относительно струи воздуха с давлением I атм, частота максимума принятого сигнала лежит в диапазоне частот 35-40 кГц. При совмещении ориентации трещины с направлением обдува частота максимума принятого сигнала смещается в диапазон частот 20-25 кГц, а амплитуда максимума снижается относительно амплитуды принятого сигнала при нормальной ориентации более чем в 4 раза.

Формула изобретения

1. Способ контроля качества по- .верхности изделий, заключающийся в том, что обдувают контролируемую поверхность узконаправленной струей газа из сопла, принимают акустические колебания, возбуждаемые струей газа, измеряют их параметры-и сканируют контролируемую поверхность изделия, отличающийся тем, что, с целью возможности выявления поверхностных дефектов, осуществляют дополнительное сканирование контролируемой поверхности изделия после поворота сопла на 90° вокруг оси, перпендикулярной контролируемой поверхности, обдув производят под углом о., равным 45-15°, прием акустических колебаний производят в полосе частот, ограниченной сверху величиной fg, выбранной из условия

f J - с /1,

где с - скорость распространения акустических колебаний в газовой среде, м/с; 1 - длина струи газа, м, и измеряют частоту и амплитуду максимума принятых колебаний, по величине которых определяют наличие поверхностных дефектов.

2. Устройство для контроля качества поверхности изделий, содержащее узел генерирования с соплом струк газа и акустический приемник, расположенный вокруг сопла, отличаюЩ е е с я тем, что, с целью возможности выявления поверхностных дефектов, оно снабжено двумя механизмами сканирования, связанными с ними платформами, установленными в

0дной плоскости с возможностью взаимно перпендикулярного перемещения, и акустическими экранами, узел генерирования струи вьшолнен многосопловым, сопла установлены на платформах в щахматном порядке, акусти- ческий приемник вьтолнен многосекционным, а каждая его секция окружена акустическим экраном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмоэлектрический измеритель размеров | 1976 |

|

SU596827A1 |

| Способ активного теплового контроля дефектов | 1982 |

|

SU1081510A1 |

| Ультразвуковой способ контроля качества металлических дисков | 1983 |

|

SU1100563A1 |

| Способ неразрушающего контроля ферромагнитных материалов | 1981 |

|

SU983533A1 |

| Акустический способ дефектоскопии | 1977 |

|

SU655961A1 |

| Способ дефектоскопии изделий акустическим методом | 1976 |

|

SU648902A1 |

| Устройство для непрерывного разогрева бетонной смеси | 1982 |

|

SU1031957A1 |

| Электромагнитный дефектоскоп | 1978 |

|

SU862057A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| Устройство для измерения геометрических размеров изделия | 1974 |

|

SU1013756A1 |

Изобретение относится к области .акустических методов неразрушающёго контроля и может быть использовано при контроле гладких поверхностей. Целью изобретения является возможность выявления поверхностных дефектов . вследствие приема акустических колебаний, возбужденных обдувающей контролируемую поверхность струей газа. Контролируемую поверхность, изделия 12 обдувают из сопел узла генерирования одной из платформ под углом oL , равным 45+15. В результате обдува узконаправленной струей 1 газа полости дефекта 13 образуется вторичный поток 2 газа и акустические колебания с фронтом 3 распространения. Колебания принимают многосекционным акустическим приемником, каждая секция которого располагается вокруг сопла и защищена акустическим экраном в полосе частот, ограниченной сверху величиной fj , выбранной из условия f. с/1, где с - скорость распространения акустических колебаний в газовой среде, 1 - длина струи газа. Сканируют по- i верхность изделия 12 струей газа при помощи механизма сканирования одной из платформ с установленными на ней в шахматном порядке соплами. Затем производят поворот сопла на

Л

/J

Л

12

Редактор Л.Гратилло.

Составитель В.Гондаревский

Техред О.СопкоКорректор Д.

Заказ 1706/47 Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Фиг. J

| ЛЛ ПОТЕКА I | 0 |

|

SU330379A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для передачи на расстояние показаний метеорологических приборов | 1924 |

|

SU2169A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-04-07—Публикация

1984-02-03—Подача