Изобретение относится к акустическим методам и средствам неразрушающего контроля и может быть использовано в металлургической и металлообрабатывающей промышленности для выявления поверхностных, подповерхностных и внутренных дефектов в изделиях и заготовках из плоского проката, имеющих форму дисков.

Известны резонансные ультразвуковые способы контроля металлических изделий, в том числе дисков, позволяющиеупроводить бесконтактное и нелокальное выявление как поверхностных, так и внутренних дефектов. При этом к контролируемому изделию приклгдиз1вают постоянное магнитное поле и используют электромагнитноакустические (ЭМА) преобразователи для бесконтактного возбуждения ультразвуковых колебаний на резонансной частоте изделия во всем его объеме и для бесконтактной регистрации этих колебаний, а о наличии дефекта в изделии судят по уменьшению акустической добротности или по уменьшению пропорциональной ей величины ультразвукового сигнала С 13Наиболее близким к изобретению является ультразвуковой способ контроля качества металлических дисков, заключающийся в том, что контролируемый диск устанавливают соосно между излучающим и приемным электромагнитно-акустическими преобразователями, воздействуют на него в произвольном диаметральном направлении постоянным магнитным полем, возбуждают в диске на его резонансной частоте ультразвуковые колебания в режиме автогенерации, принимают ультразвуковые колебания, а качество диска определяют сравнением величин -принятых ультразвуковых сигналов от кбнт ролируемого и эталонного дисков С23

Недостатком известных способов контроля является снижение надежности выявления дефектов при переходе от контроля изотропных дисков к контролю дисков из плоского проката. Упругая анизотропия проката и анизотропия затухания ультразвука в диске приводит в совокупности к периодической зависимости величины ультразвукового Сигнала от угла между вектором постоянного магнитного поля в плоскости диска и некоторым фиксированным направлением в этой плоскости (направлением оси прокатки). Так как в известных способах конт роль проводят по величине ультразвукового сМгнаша, измеренного при слу чайном/ произвольно взятом значении угла, то уменьшение величины ультразвукового сигнала, обусловленное влиянием-анизотропии упругих свойств материала в случае бездефектного диска, легко принять за уменьшение

из-за дополнительного затухания ультразвуковых колебаний, вносимого дефектом. В результате этого снижается надежность контроля.

Цель изобретения - повышение 5 надежности выявления дефектов путем исключения влияния анизотропии упругих свойств материала диска.

Указанная цель достигается тем, что согласно ультразвуковому спосо.Q бу контроля качества металлических дисков, 3 аключающемуся в том, что контролируемый диск устанавливают соосно между излучающим и приемным электромагнитно-акустическими преобразователями, воздействуют на него в произвольном диаметральном направлении постоянным магнитным полем, возбуждают в диске на его резонансной частоте ультраз1вуковые колебания в режиме автогенерации,принимают

0 ультразвуковые колебания,а качество диска определяют сравнением величин принятых ультразвуковых сигналов от контролируемого и эталонного дисков ,из-4 меняют угол между направлением прокатки;

5 материала диска и направлением постоянного магнитного поля. . . При этом изменение угла осуществляют поворотом контролируемого диска или постоянного магнитного

Q поля дважды в одну и ту же сторону вокруг оси диска на угол 60, по окончании каждого поворота измеряют величину ультразвукового сигнала и по сумме этих величин, измеренных в исходном положении и после двух поворотов, определяют качество контролируемого диска.

Кроме того, изменение угла осуществляют вращением контролируемого диска или постоянного магнитного

0 поля вокруг оси диска с частотой в (1 -5)-10 раз меньшей резонансной частоты колебаний эталонного диска, а качество контролируемого диска определяют по параметрам огибёиощей

5 ультразвуковых сигналов.

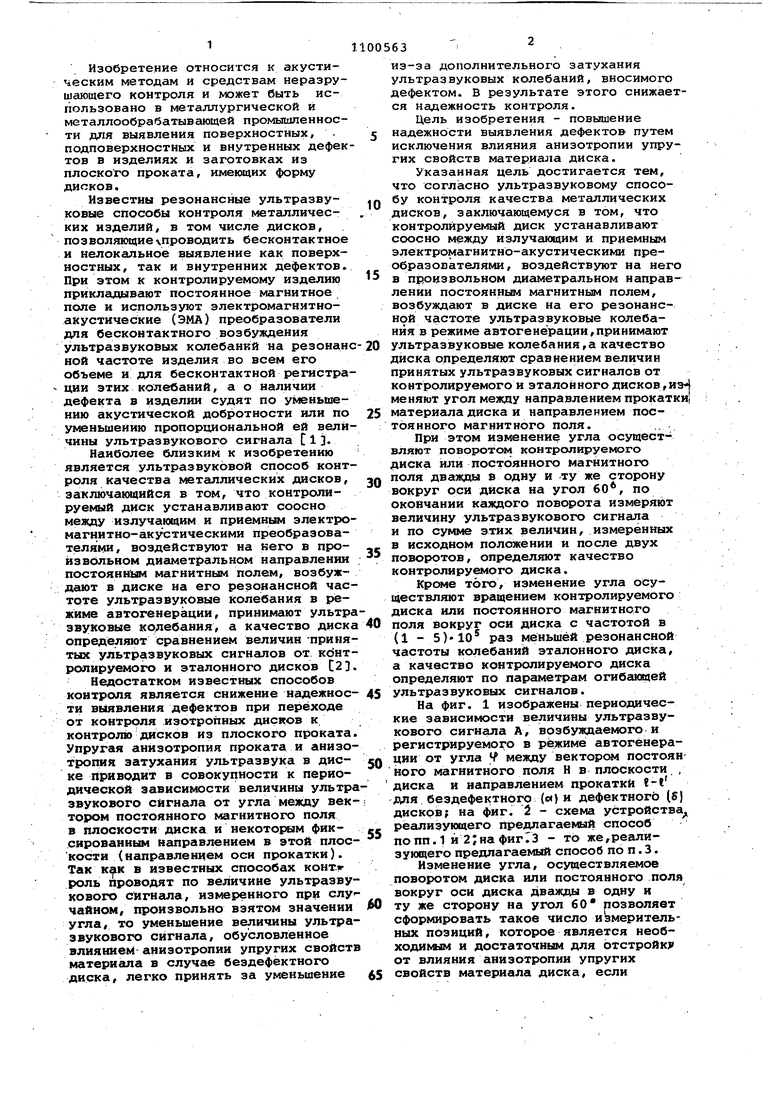

На фиг. 1 изображены периодические зависимости величины ультразвукового сигнала А, возбуждаемого и регистрируемого в режиме автогенерал ции от угла между вектором постоянного магнитного поля И в плоскости ,

диска и направлением прокатки f-l для бездефектного (d) и дефектного (в) дисков; на фиг. 2 - схема устройства

реализующего предлагаемый способ

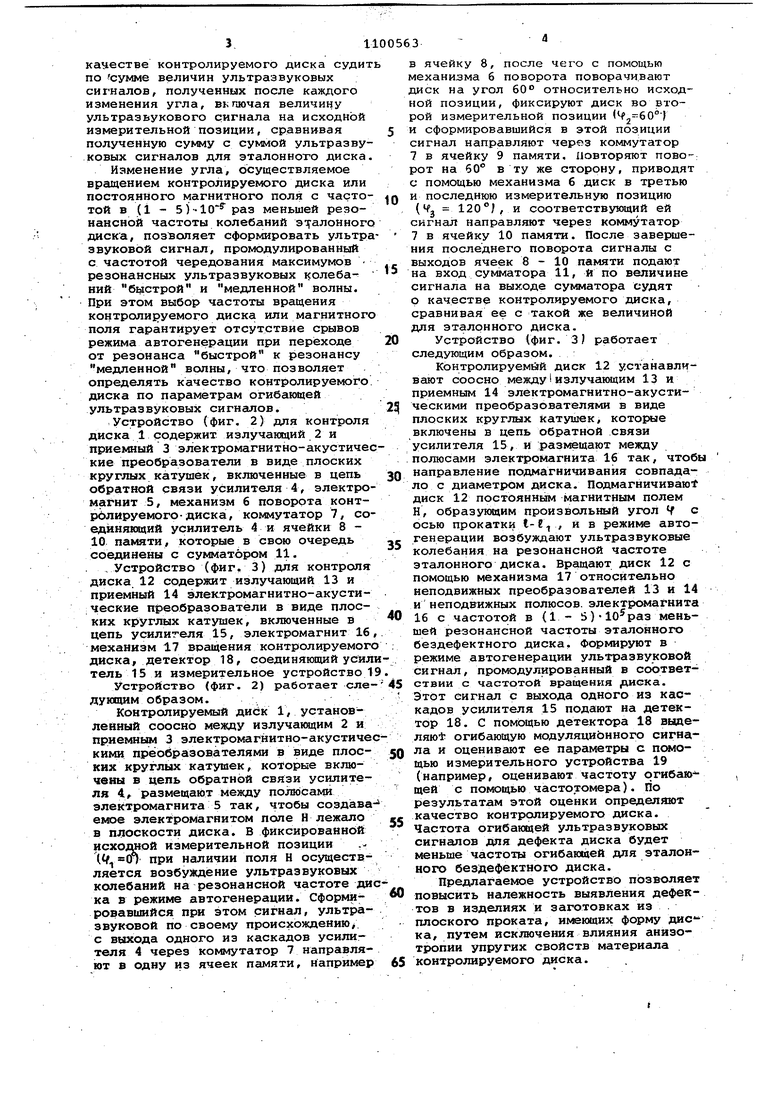

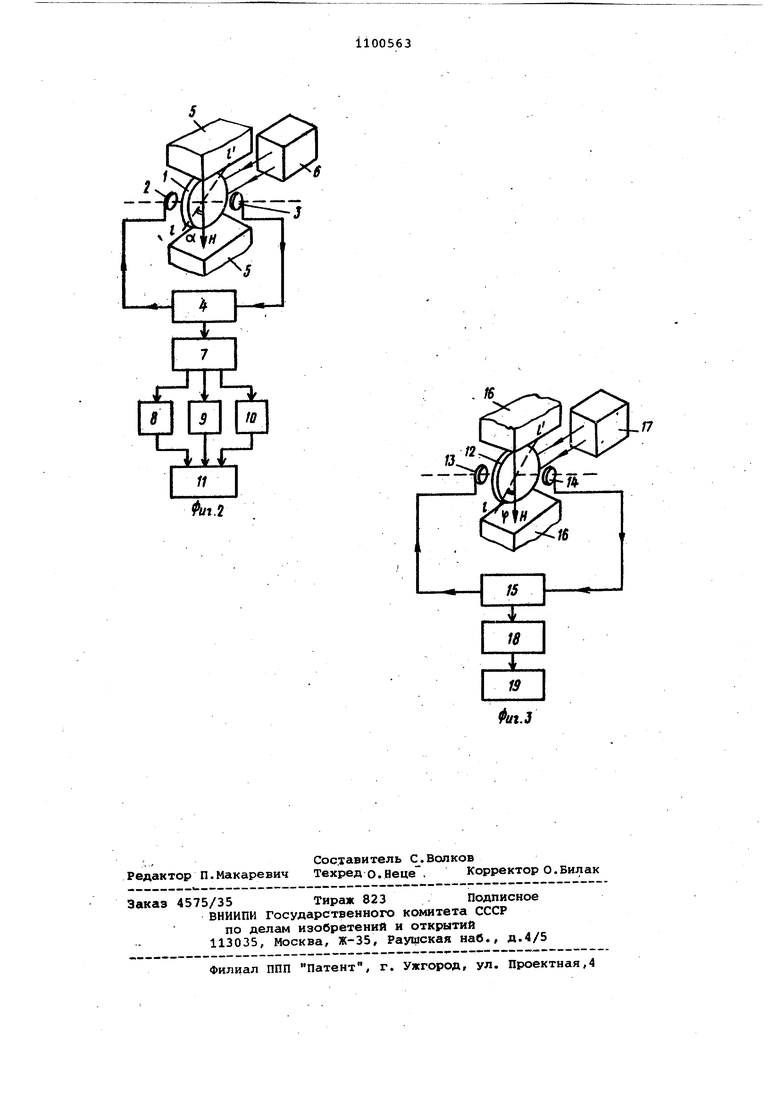

nonn.1 и 2;нафигГЗ - то же,реализующего предлагаемый способ по п. 3. Изменение угла, осуществляемое поворотом диска или постоянного поля вокруг оси диска дважды в одну и

) ту же сторону на угол 60 позволяет сформировать такое число измерительных позиций, которое является необходимым и достаточным для отстройка от влияния анизотропии упругих

5 свойств материала диска, если качестве контролируемого диска суди по сумме величин ультразвуковых сигналов, полученных после каждого изменения угла, вкпючая величину ультразвукового сигнала на исходной измерительной позиции, сравнивая полученную сумму с суммой ультразву ковых сигналов для эталонного диска Иаменение угла, осуществляемое вращением контролируемого диска или постоянного магнитного поля с часто той в (1 - 5)-10 раз меньшей резонансной частоты колебаний э алонног диска, позваляет сформировать ультр звуковой сигнал, промодулированный с частотой чередования максимумов резонансных ультразвуковых колебаний быстрой и медленной волны. При этом выбор частоты вращения контролируемого диска или магнитног поля гарантирует отсутствие срывов режима автогенерации при переходе от резонанса быстрой к резонансу медленной волны, что позволяет определять качество контролируемого диска по параметрам огибающей ультразвуковых сигналов. Устройство (фиг. 2) для контроля диска 1 содержит излучающий 2 и приемный 3 электромагнитно-акустиче кие преобразователи в виде плоских круглых катушек, включенные в цепь обратной связи усилителя 4, электро магнит 5, механизм 6 поворота контрблируемого-диска, коммутатор 7, со единяющий усилитель 4 и ячейки 8 10 памяти, которые в свою очередь соединены с сумматором 11. .Устройство (фиг, 3) для контроля диска. 12 содержит излучающий 13 и приемный 14 электромагнитно-акусти.ческие преобразователи в виде плоских круглых катушек, включенные в цепь усилителя 15, электромагнит 16 механизм 17 вращения контролируемог диска, детектор 18, соединяющий усил тель 15 и измерительное устройство 1 Устройство (фиг. 2) работает еле дукщим образом. Контролируемый диЬк 1, установленный соосно между излучающим 2 и приемньш 3 электромагнитно-акустиче кими преобразователями в виде плоских круглых катушек, которые включены в цепь обратной связи усилителя 4, размещают между полюсами электромагнита 5 так, чтобы создана емое электромагнитом поле Н лежгшо в nJiocKOCTH диска. В фиксированной исходаой измерительной позиции ((/ вОт при наличии поля Н осуществляется возбуждение ультразвуковых колебаний на резонансной частоте ди ка в режиме автогенерации. Сформировавшийся при этом сигнгш, ультразвуковой по своему происхождению с выхода одного из каскадов усилителя 4 через коммутатор 7 направляют в одну из ячеек памяти, например в ячейку 8, после чего с помощью механизма 6 поворота поворачивают диск на угол 60° относительно исходной позиции, фиксируют диск во второй измерительной позиции ( и сформировавшийся в этой позиции сигнал направляют через коммутатор 7 в ячейку 9 памяти. Повторяют пово-; рот на 60° в ту же сторону, приводят с помощью механизма б диск в третью и последнюю измерительную позицию (4 120°;, и соответствующий ей сигнал направляют через коммутатор 7 в ячейку 10 памяти. После завершения последнего поворота сигналы с выходов ячеек 8-10 памяти подают на вход сумматора 11, и по величине сигнала на выходе сумматора судят о качестве контролируемого диска, сравнивая ее с такой же величиной для эталонного диска. Устройство (фиг. 3J работает следующим образом. : Контролируемый диск 12 устанавливают соосно между I излучающим 13 и приемным 14 электромагнитно-акустическими преобразователями в виде плоских круглых катушек, которые включены в цепь обратной .связи усилителя 15, и размещают между полюсами электромагнита 16 так, чтобы направление подмагничивания совпадало с диаметром диска. Подмагничиваю диск 12 постоянным магнитным полем Н, образующим произвольный угол Ч с осью прокатки t-E, , и в режиме автогенерации возбуждают ультразвуковые колебания на резонансной частоте эталонного диска. Вращают диск 12 с помощью механизма 17 относительно неподвижных преобразователей 13 и 14 и неподвижных полюсов, электромагнита 16 с частотой в (1 - 5) меньшей резонансной частоты эталонного бездефектного диска. Формируют в режиме автогенерации ультразвуковой сигнал, промодулированный в соответствии с частотой вращения рмака. Этот сигнал с выхода одного из каскадов усилителя 15 подают на детектор 18. С помощью детектора 18 выделяю огибающую модуляционного сигнала и оценивают ее параметры с п ющью измерительного устройства 19 (например, оценивают частоту огибающей с помощью частотомера). По результатам этой оценки определяют качество контролируемого диска. Частота огибающей ультразвуковых сигналов дпя дефекта диска будет меньше частоты огибающей для эталонного бездефектного диска. Предлагаемое устройство позволяет повысить належность выявления дефектов в изделиях и заготовках из . плоского проката, имеющих форму дис ка, путем исключения влияния анизотропии упругих свойств материала контролируемого диска.

r-L3-i

8

fB

ЧЛг

11

Фтг

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЙ | 2015 |

|

RU2616758C1 |

| Акустико-резонансный способ неразрушающего контроля трубопроводов | 2020 |

|

RU2739144C1 |

| Способ ультразвукового контроля качества соединений многослойных труб | 1986 |

|

SU1350605A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ СТЕНКИ НЕФТЯНЫХ И ГАЗОВЫХ ТРУБОПРОВОДОВ И ЦЕЛОСТНОСТИ ВНЕШНЕЙ ИЗОЛЯЦИИ | 1996 |

|

RU2121105C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОСТИ ТИТАНОВОГО ПРОКАТА | 2009 |

|

RU2406083C1 |

| СПОСОБ КОНТРОЛЯ РАЗРУШАЕМЫХ ЭЛЕМЕНТОВ УСТРОЙСТВА КОНТРОЛЯ СХОДА ПОДВИЖНОГО СОСТАВА | 2012 |

|

RU2516363C1 |

| Акустический способ контроля качества изделий | 1988 |

|

SU1603291A1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕНОК ФЕРРОМАГНИТНЫХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2413214C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ ТРУБ И ТРУБОПРОВОДОВ | 1999 |

|

RU2149394C1 |

| НЕЛИНЕЙНЫЙ АКУСТИЧЕСКИЙ СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН И ИХ МЕСТОПОЛОЖЕНИЙ В КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2274859C1 |

1. УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЧЕСКИХ ДИСКОВ, заключающийся -в том, что контролируемый диск устанавливают соосно между излучающим и приемным злектромагнитно-акустическими преобразователями, воздействуют на не в произвольном диаметральном напра лении постоянньм магнитным полем, возбуждают в диске на его резонанс ной частоте ультразвуковые колебания в режиме автогенерации, принимают ультразвуковые колебания, а качество диска определяют сравнени величин принятых ультразвуковых СЕГгналов от контролируемого и эталоннбго дисков, отличающи йс я тем, что, с целью повьяиения надежности выявления дефектов путем исключения влияния анизотропии упругих свойств материала диска, изменяют угол между направлением прокатки Материала диска и направлением постоянного магнитного поля. 2.Способ по п. 1, о т л и ч а Ют Щ и и с я тем, что изменение угла осуществляют поворотом контролируемого диска или постоянного магнитного поля дважды в одну и ту же сторону вокруг оси диска на угол 60, по окончании каждого поворота измеряют величину ультразвукового сигнала и по сумме этих величин, измеренных в исходном положении и после двух поворотов, определяют качество контролируемого диска. 3.Способ по п. 1, отличающийся тем, что изменение угла осуществляют вращением контролируемого диска или постоянного магнитного поля вокруг оси диска с частотой В

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ | 0 |

|

SU271863A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Б.А.Глаговский, И.Б.Московен ко | |||

| Низкочастотные акустические методы контроля в машиностроении | |||

| Л., Машиностроение, 1977, с.164166 (прототип). | |||

Авторы

Даты

1984-06-30—Публикация

1983-03-21—Подача