Изобретение относится к металлургии черных металлов, конкретно к способам производства конвертерной стали Цель изобретения - экономия марга нецсодержаищх ферросплавов и повышение качества стали во время слива.

В качестве углеродсодержащих добавок применяли обычный молотый кокс используемый в металлургии.

В качестве марганецсодержащего металлоконцентрата применяли полученный экспериментальным путем продукт переработки и обогащения о.т- пальныхшлаков производства силико- марганца. В его составе содержится 82% металлических частиц марганцевых сплавов, при этом содержание марганца составляет 54%, а кремния 14-17%. Другой составной частью марганецсодержащего металлоко.нцентрата является шлаковая фаза (18 об.%), представленная ишаком силнкомарганца.

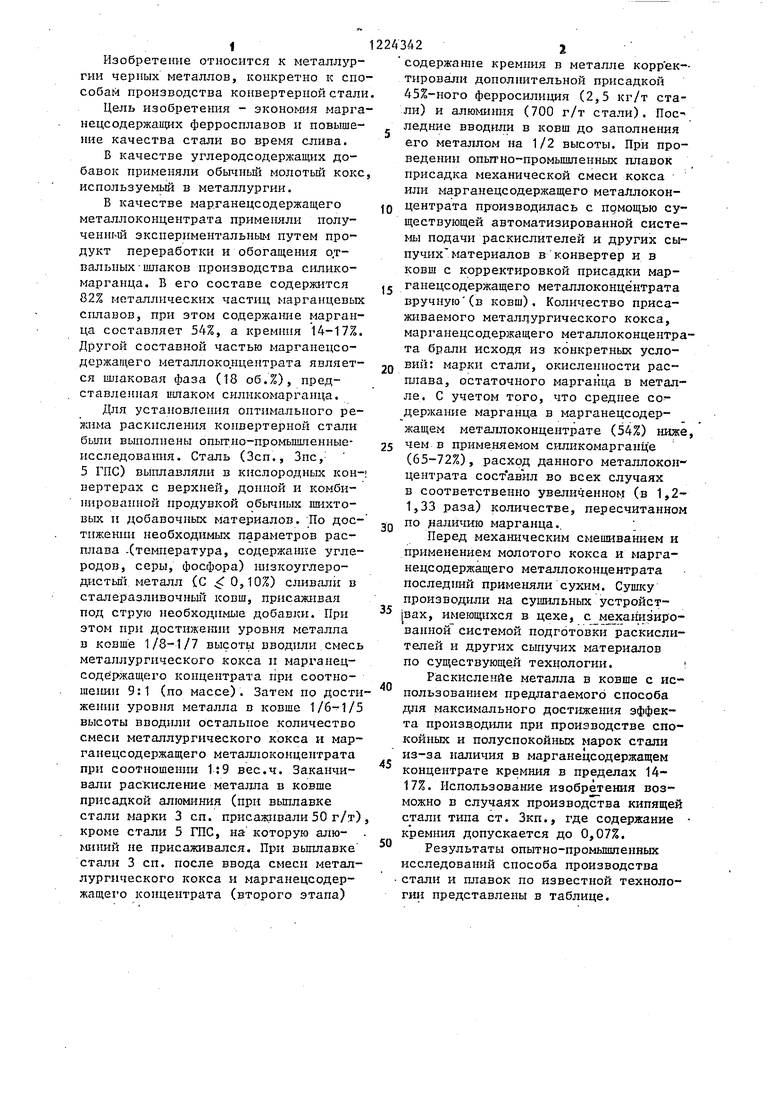

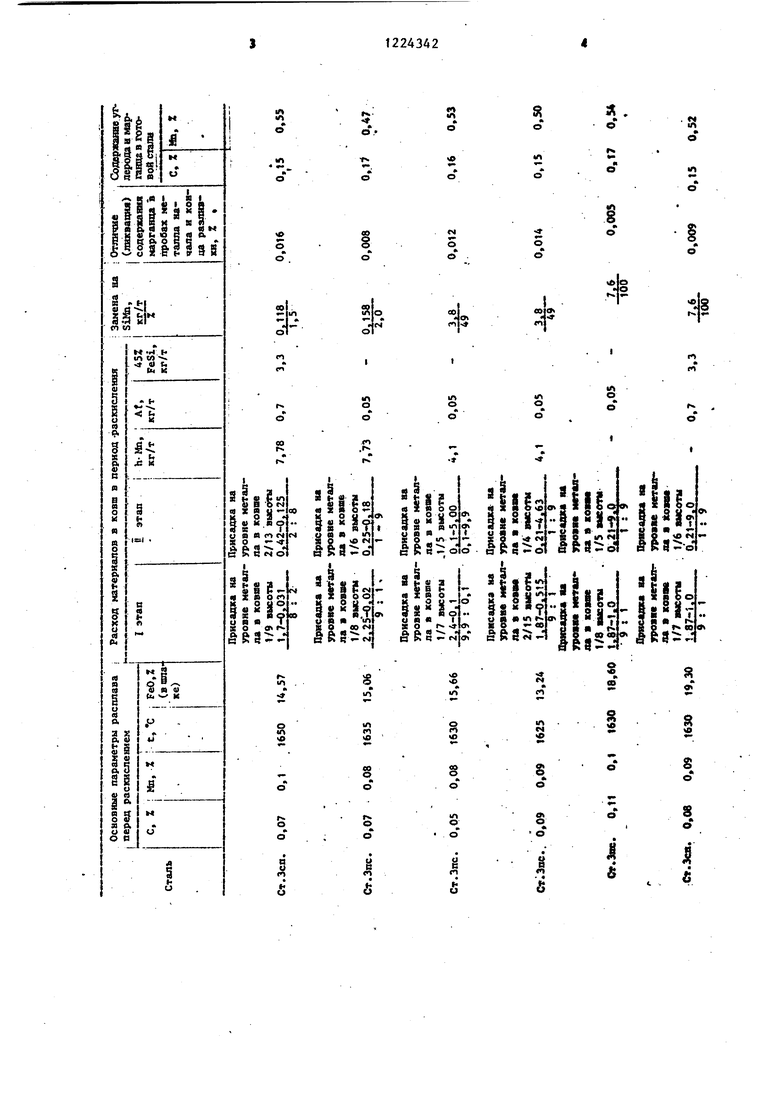

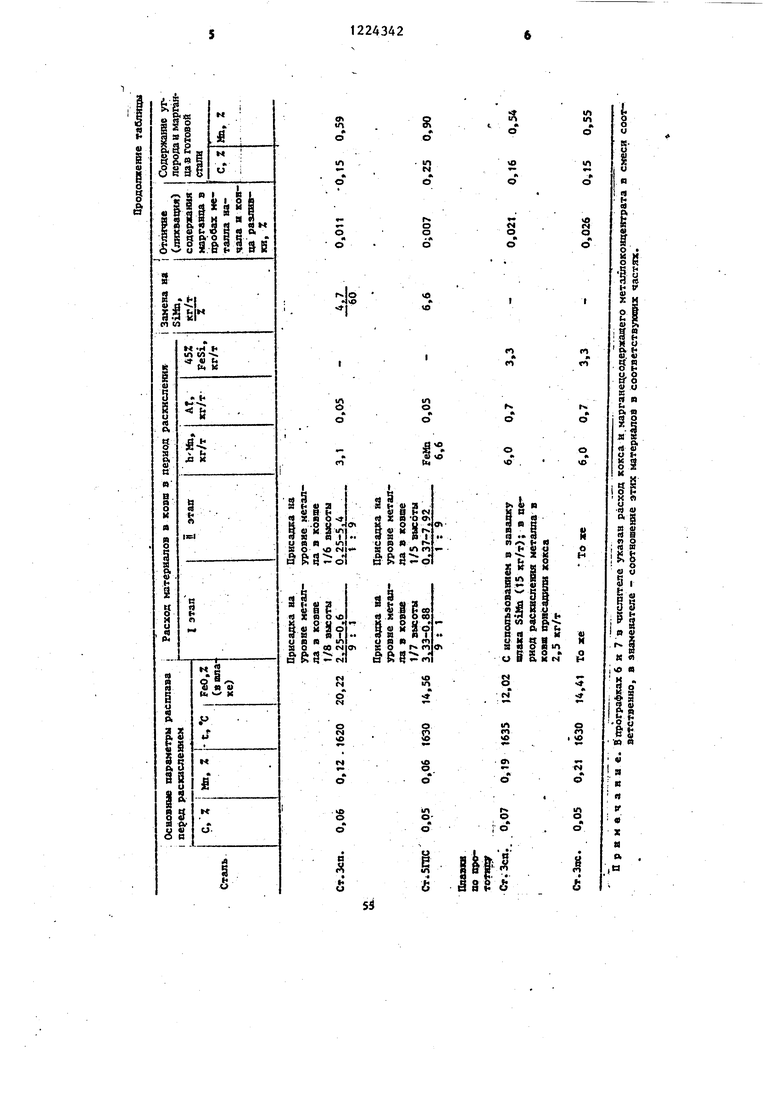

Для установления оптимального ре- лсима раскисления конвертерной стали были выполнены опытно-промышленные- исследования. Сталь (Зсп., Зпс, 5 ГПС) выплавляли в кислородных конвертерах с верхней, донной и комбинированной продувкой обычных шихтовых и добавочных материалов. По достижешш необходимых параметров расплава .(температура, содержание угле- родов, серы, фосфора) низкоуглеро- дистьш металл (С Г 0,10%) сливали в сталеразливочньй ковш, присаживая под струю необходимые добавки. При этом при достижешн уровня металла в ковше 1/8-1/7 высоты вводили смесь металлургического кокса и марганец- соде:ржащего концентрата при соотно- 1не1ши 9:1 (по массе) . Затем по достижении уровня металла в ковше 1/6-1/5 высоты вводшш остальное количество смеси металлургического кокса и марганецсодержащего металлоконцентрата при соотношении 1:9 вес.ч. Заканчи- aajni рас кисление металла в ковше присадкой алюминия (при вьшлавке стали марки 3 сп. присаживали 50 г/т) кроме стали 5 ГПС, на: которую алю- Ш1НИЙ не присаживался. При выплавке стали 3 СП. после ввода смеси металлургического кокса и марганецсодержащего концентрата (второго этапа)

5

0

5

0

5

0

5

0

содержаш1е кремния в металле корр ек-- тировали дополнительной присадкой 45%-ного ферросилиция (2,5 кг/т стали) и алюшпшя (700 г/т стали). Пос ледние вводили в ковш до заполнения его металлом на 1/2 высоты. При проведении опытно-промьшшенных плавок присадка механической смеси кокса или марганецсодержащего металлоконцентрата производилась с помощью существующей автоматизированной системы подачи раскислителей и других сыпучих материалов в конвертер и в ковш с корректировкой присадки марганецсодержащего металлоконцентрата вручную (в ковш). Количество присаживаемого металлургического кокса, марганецсодержащего металлоконцентрата брали исходя из конкретных условий: марки стали, окисленности расплава, остаточного марганца в металле. С учетом того, что среднее со держание марганца в марганецсодер- жащем металлоконцентрате (54%) ниже, чем в применяемом силикомарганц е (65-72%), расход данного металлоконцентрата сост авил во всех случаях в соответственно увеличенном (в 1,2- 1,33 раза) количестве, пересчитанном по апнчию марганца.. ;.

Перед механическим смешиванием и применением молотого кокса и марга- нецсодерлсащего металлоконцентрата последний применяли суким. Сушку производили на сушильных устройст- вах, имеющихся в цехе, с мехаюгзиро- ванной системой подготовки раскислителей и других сыпучих материалов по существующей технологии.

Раскисление металла в ковше с использованием предлагаемого способа для максимального достижения эффекта произв.од1ши при производстве спокойных и полуспокойньк марок стали из-за наличия в марганецсодержащем концентрате кремния в пределах 14- 17%. Пспользование изобретения возможно в случаях производства кипящей стали тина ст. Зкп., где содержание кремния допускается до 0,07%.

Результаты опытно-промышленных исследований способа производства стали и плавок но известной технологии представлены в таблице.

И

8

еГ

и

о

и

о

о

ш сГ

о сГ

:|

ф

|8

in о

1Л

о

1А

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| Способ раскисления полуспокойной стали | 1991 |

|

SU1802821A3 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

| Способ производства стали | 1982 |

|

SU1071644A1 |

§

- .

lsS|

U П А

ii

а::о1

I

Js.

ю ч к

is

Is И

и

sS5

3

я

I

и

яа

« . .

tS N

vO О

а

s

|k

CO

8

of

s

o

in

s

§

st

«D

§

сГ

m о

fi

s

о

3

«k

о

I

s

c

8 o

Анализ результатов свидетельству- ет об эффективности данного техничес кого решения, позволяющего достичь замены марганецсодержащих ферросплавов в количестве 2-100% и повьшения качества стали, выражающегося в снижении химнеоднородности металла по содержанию марганца до 0,005-0,012% против 0,021-0,026% по известному способу. Это достигается за счет комплексного использования одновременно действукяцих факторов и пара- метров гидродинамического, раскисляющего и рафинирующего действия с учетом положительных теплофи- зических характеристик марганец- содержащего металлоконцентрата. Так, применение последнего в соответствии с изобретением обеспечивает более равномерное, ускоренное расРедактор Н.ШвьщкаяСоставитель М.Прибавкин

Техред Н.Бонкало Корректор Л.Патай

1892/25 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

п6 делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г .Ужгород, ул.Проектная,4

плавлеиие и растворение в металле марганца по всей высоте сталераэля- .вочного ковша, чем использование металлоконцентрата из стандартных

J ферросплавов, например ферромарганца, силикомарганца. Это объясняется тем, что марганецсодержапщй металло- концентрат значительно меньше по фракционному составу (0,02-20 мм),

JO чем ферросплавы, обычно применяемые при раскислении металла в кьвше (20- 50 мм). Поэтому с учетом снижения кинематических сил проникновения его в глубь металла присаживаемый метал15 локонцентрат в сочеташш с присадкой углеродсодержащего материала, обеспечивающего высокий уровень массообме- на, барботирован1гя, равномерно обеспечивает раскисле1шо и легирование

20 по всем уровням высоты ковша.

| Способ выплавки стали в мартеновской печи | 1980 |

|

SU859460A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали в конвертере | 1981 |

|

SU1014912A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| tc (О 0 ю | |||

Авторы

Даты

1986-04-15—Публикация

1984-06-25—Подача