з:

4

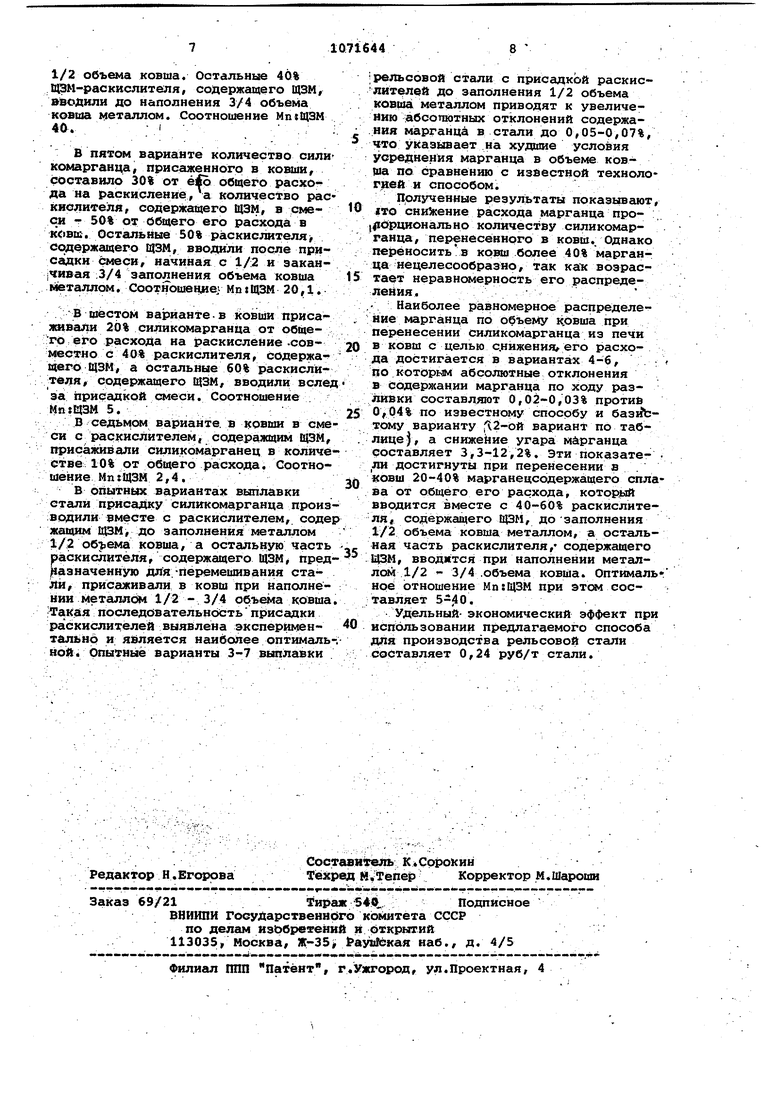

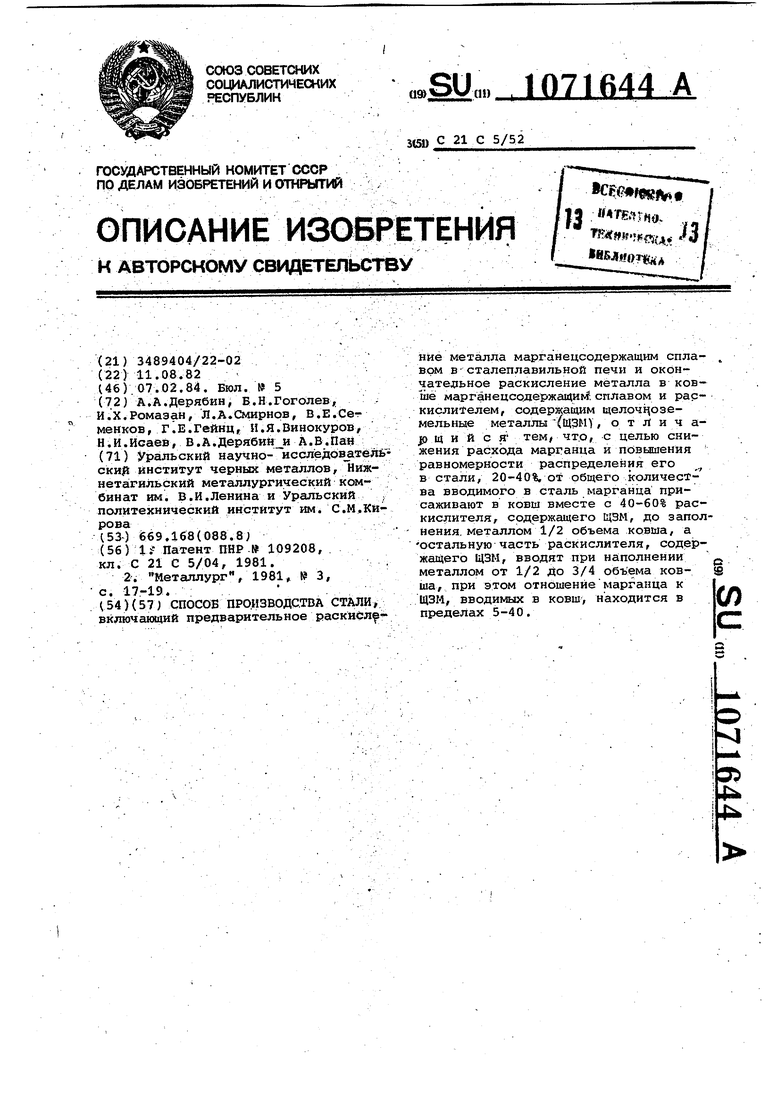

4; Изобретение относится к черной металлургии, в частности к произво ству марганецсодержащей стали. Известен способ выплавки марганецсодержащих стал.ей в сталеплавил ной печи, включающий введение марганцевых сплавов как только в печь так в печь -и ковш при выпуске. При производстве углеродистой рельсовой стали ферромарганец вводят в печь в количестве, .эквивалентом 50% веса всего необходимого содержания марганца в стали, остальные 50% добавляют в ковш совместно с ферросилицием ulT . Недостатком способа является сра нительно высокий угар марганца и не равномерное г.. распределение его по объему металла в ковше. Наиболее близким к предлагаемому по техническому решению и достигаемому эффекту является способ выплав ки стали, включающий предварительно раскисление металла марганецсодержа щим сплавов в сталеплавильной печн выпуск металла и шлака из печи и окончательное раскисление металла в ковше смесью сплава Мп-А1 и силикокальция. Количество марг5нца, переносимого в ковш, составляет 6,1% от общего вводимого в металл марган ца. Присутствие в составе раскислительной смеси кальция, который испаряется при температуре жидкой стали и перемешивает металл, способ ствует усреднению состава стали и более равномерному распределению в ней марганца. При этом кальций, как элемент с гораздо большим сродством к кислороду, чем марганец, также способствует меньшему окислению мар ганца и снижению его угара с21. Недостатком является то, что при известном способе введения кальций быстро испаряется и действием его как раскислителя и элемента, активно перемешивающего металл, быстро прекращается.Вновь поступающие из печи порции металла при отсутствии кальция раскисляются за счет раство ренного в стали марганца. Поэтому угар марганца остается сравнительно высоким и необходимой равномерности в распределении его по объему ковша не достигается. ,1 Целью изобретения является снижение расхода марганца.и повышение равномерности распределения его в стали. . . . Поставленная цель достигается тем, что по известному способу производства стали, включающему предварительное раскисление металла марганецсодержащим сплавом в сталеплавильной печи и окончательное раскисление металла в ковше марганецсодержащим сплавом и раскислителем, содержащим щ.елочноземельные металлы (щзм), 20-40% от общего количества вводимого в сталь марганца присаживают в ковш .вместе с 4060% раскислителя, содержащего ЩЗМ, до заполнения металлом 1/2 объема ковша, а остальную часть раскислителя, содержащего ЩЗМ, вводят при наполнении металлом 1/2 - 3/4 объема ковша, при этом отношение Мп:ЩЗМ, вводимых в ковш, находится в пре-. делах 5-40. . ЩЗМ вследствие более высокого сродства к .кислороду по сравнению с марганцем предохраняют последний , от окис.ления. Интенсивное испарение ЩЗМ при температуре жидкой стали из раскислителя, в.водимого.в сталь по ходу выпуска вплоть до наполнения 3/4 ковша, дополнительно перемешивает металл и обеспечивает равномерное распределение марганца. .Если, переносить в- ковш менее 20% от общегЬ количества вводимого марганца, то заметнбго эффекта в снижении его угара не достигается. При перенесении марганца более 40% возникает опасность неглубокого раскисления металла в печи и повторного закипания ванны, Совместное введение марганцевого сплава с 40-60% раскислителя, содержащего ЩЗМ, ограничивается тем, что при меньшем количестве раскислителя не предупреждается интенсивное окнсление марганца и, как следствие, его .повышенный угар, а при большем количестве - проявляется заметная нерав номерность в распределении марганцй по объему металла. Вводят марганцевый сплав совместно с первой частью раскислителя, содержащего ЩЗМ, в ковш до заполнения металлом 1/2 объема ковша, а остальное количество раскислителя, соДержащего ЩЗМ, вводят при наполнении металлом 1/2 - 3/4 объема ковша. В указанные периоды вв.ода марганцевого сплава и раскислителя, содержащего испаряющиеся температуре жидкой стали ЩЗМ, обеспечивается более интенсивное перемешивание металла при эыпуске, и достигается наибольший эффект в усвоении и распределении марганца до появления печного шлака. Отношение Мп:ЩЗМ в пределах 5-40 обусловлено тем, что при меньшем его значении не обеспечивается равномерное распределен 1е марганца в ковше, так как недостаточно количества ЩЗМ, чтобы интенсивно перемешивать металл. Кроме того, при соотношении Мп:ЩЗМ менее 5 повышается угар марганца. При отношении более 40 ухудшается равномерность, в распределении марганца по Объему металла. .

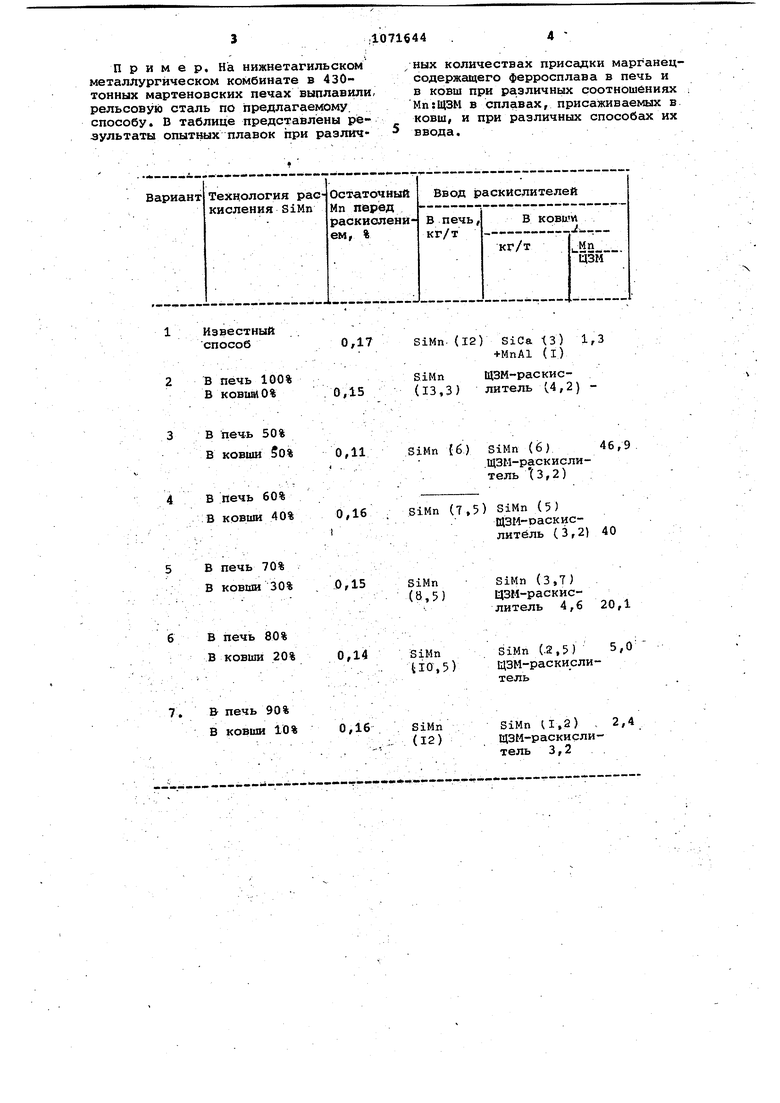

Пример. На нижнетагильском металлургическом комбинате в 430 тонных мартеновских печах выплавили рельсовую сталь по предлагаемому, способу. В таблице представлены результаты опытных плавок при раэлич

ных количествах присадки марганецсодержащего ферросплава в печь и в ковш при различных соотношениях Мп:ЩЗМ в сплавах, присаживаемых в ковш, и при различных способах их ввода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

| Способ выплавки стали,легированной хромом | 1984 |

|

SU1201321A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| Способ выплавки марганецсодержащих сталей | 1982 |

|

SU1062272A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1998 |

|

RU2148659C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| Способ выплавки марганцевой стали аустенитного класса | 1982 |

|

SU1086019A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

СПОСОБ ПРОИЗВОДСТВА СТАЛИ, включающий предварительное раскисл| ние металла марганецсодержащим сплавом в сталеплавильной печи и окончательное раскисление металла в ковше марганецсодержащи. сплавом и раркислиТелем, содержащим щелочЦоземельные металлы{ЩЗМУ, о т Л и ч адр щ и и с я тем, что, с целью снижения расхода марганца и повышения равномерности распределения его в стали, 20-40%, от общего количества вводимого в сталь марганца присаживают в ковш вместе с 40-60% раскислителя, содержащего ЦЭМ, до заполнения, металлом 1/2 объема ковша, а остальную часть раскислителя, содержащего 1ДЗМ, вводят при наполнении металлом от 1/2 До 3/4 объема ковша, при этом отношение марганца к (Л ЩЗМ, вводимых в ковш, находится в пределах 5-40. с:

0,15 (13,3) литель 44,2) печь 50%

ковпш 5о% 0,11

печь 60%

ковши 40% 0,16

5 В печь 70%

В ковши 30% , 0,15

В печь 80%

В ковши 20% 0,14 7. В печь 90% 0,16 SiMn В ковши 10%

0,17 SiMn (12) SiCa tS) 1,3

+МпА1 (l)

SiMn ЩЗМ-раскисSiMn (б) SiMn (6) 46,9 ЩЗМ-раскислитель (3,2)

SiMn (7.5) SiMn (5)

ЩЗМ-оаскислитёль (3,2) 40

SiMn SiMn (3,7) (а,5) цзм-раскислитель 4,6 20,1

SiMn SiMn (.2,5) 5,0 tlO.5) ЦЗМ-раскислитель: (12) SiMn (1,2) , 2,4 ЩЗМ-раскислитель 3,2

0,94 0,89 23,6 2,37 0,04

1,00 0,89 26,0 . 0,0 0,04

0,90 0,90 12,2 13,8 0,05

0,97 13,8 12,2 0,03

0,94

40,91 0,91 16,5 9,5 0,02

0,97 0,89 22,7 3,3 . 0,03

0,99 0,90 25,2 0,8 0,05

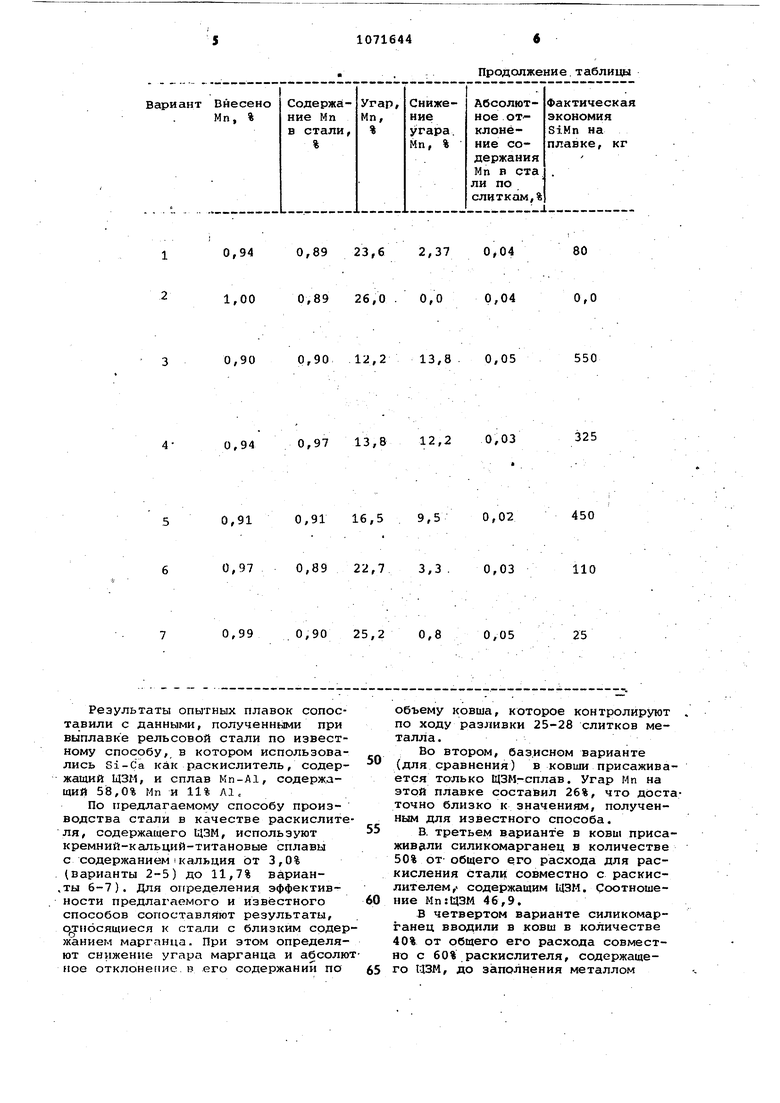

Результаты опытных плавок сопоставили с данными, полученными при выплавке рельсовой стали по известному способу, в котором использовались Si-Ca как р.аскислитель, содержащий ЦЗМ, и сплав Мп-А1, содержащий 58,0% Мп и 11% Л1.

По предлагаемому способу производства стали в качестве раскислителя, содержащего ЦЗМ, используют кремний-кальций-титановые сплавы с содержанием Iкальция от 3,0% (варианты 2-5) до 11,7% вариан,ты 6-7). Для оггределения эффективности предлагаемого и известного способов сопоставляют результаты, относящиеся к стали с близким содержанием маргпнца. При этом определяют снижение угара марганца и абсолюное отклонение. V3 его содержании по

Продолжение.таблицы

80

0,0

550

325

450

110

25

объему ковша, которое контролируют по ходу разливки 25-28 слитков металла .

Во втором, базисном варианте (для сравнения) в ковши присаживается только ЩЗМ-сплав. Угар Мп на этой плавке составил 26%, что достточно близко к значениям, полученным для известного способа.

В. третьем варианте в ковш присажив ли силикомарганец в количестве 50% от общего его расхода для раскисления сталч совместно с раскислителем, содержащим ЩЗМ. Соотношение Мп:ЩЭМ 46,9.

В четвертом варианте силикомарганец вводили в ковш в количестве 40% от общего его расхода совместно с 60% раскислителя, содержащего ЦЗМ, до заполнения металлом

1/2 объема ковша. Остальные 40% Вфм-раскислителя, содержащего ЩЗМ, В1ВОД1или до наполнения 3/4 объема ковша металлом. Соотношение

4-а.; ;. ; . / :

в пятом варианте количество сили комарганца, присаженного в ковши, составило 30% от ejSo общего расхода на раскисление, а количество раскиолифеля, содержащего ЩЗМ, в смеси - 50% от ббщего его расхода в ковш. Остальные 50% раскислителяг содержащего ЩЗМ, вводили после присадки ipMecH, начиная с 1/2 и эакан|Чивая .3/4 заполнения объема ковша металлом. Соот1 ошенле} Мп:1ЦЗМ 20,1.

В шестом варианте-в йовши присаЖlцt aля 20% силикомарганца от обще- :гр его расхода на раскисление-сов- 20 местно с 40% раскислителя, содержа- щего ЩЗМ, а остальные 60% раскислйтеля, содержащего ЩЗМ, вводили вслед за присадкой смеси. Соотношение Мп$ЩЗМ 5.: 25

В седьмом варианте, в ковши в смеси с раскислителем, содеражщим ЩЗМ, присаяшвали силикомарганец в количестве: 10% от общего расхода. Соотношение Мп: ЩЗМ 2,4. JQ

В опытных вариантах выплавки стали присадку силикомарганца произ:водили вместе с раскислителем, содер жаиЦ1м ЩЗМ, до заполнения металлом 1/2 ковша, а остальную часть - раскислителя г содержащего ЩЗМ, пред- аэначенн по дл.-перемешивания стали, присаживали в ковш при наполне- : НИИ металлом 1/2 - 3/4 объема ковша. Такая последовательностьприсадки раскислителей выявлена эксперИмен- 40 тальнр и является наиболее оптималь-.вой. Опытные Варианты 3-7 выпЛавки .

рельсовой стали с присадкой раскислителей до заполнения 1/2 объема ковша металлом приводят к увеличению дбсопютных отклонений содержания марганца в стали до 0,05-0,07%, что указывает на худшие условия усреднения марганца в объеме ковша по сравнению с известной технологией и способом;

Полученные результаты показывают, ITO сни кение расхода марганца про- : ||1с1рциональ но количеству силикомарганца, перенесённого в ковш.. Однако переносить в ковш более 40% марганца нецелесообразно, так как возрастает неравномерность его распреде:ЛеНИЯ,: ,... . :; v ...: . , .

Наиболее равномерное распределе:ние марганца по объему крвша при перенесении силикомарганца из печи в ковш с целью снижения его расхода достигается в вариантах 4-6, ПО которым абсолютные отклонения в Содерхсании марганца по ходу разЛив ки составляют 0,02-0,03% против 0,04% по известному способу и базйЬтому варианту (2-ой вариант по таблице}, а снижейие угара марганца составляет 3,3-12,2%. Эти показатеim достигнуты при перенесении в . ковш 20-40% марганецссдержащего сплава от общего его расхода, KoTopj rtt вводится Вместе с 40-60% раскислителя, содержащего 1ЦЗМ, дозаполнения 1/2 объема ковша металлом, а остальная часть раскислителя, содержащего ЩЗМ, вводится при наполнении металлс д 1/2 - 3/4 .объема ковша. Оптималы нрё отношение Мп:ЩЗМ при этом сос: тавляет 5-,40.

Удельный- эконсялический эффект при использовании предлагаемого способа для производства рельсовой стали составляет 0,24 руб/т стали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металлург, 1981, 3, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1984-02-07—Публикация

1982-08-11—Подача