2.Способ по П.1, отличающийся тем, что в качестве смеси сульфатов и хлоридов щелочных металлов используют смесь следующего состава , мае.%:

Хлористьш натрий 24-29 Сернокислый натрий Остал-ьное

3.Способ по П.1, отличающийся тем, что в качестве смеси

Изобретение относится к технологии рафинирования черных металлов о меди, например биметаллов сталь - медь, электродвигателей, амортизационного металлолома, загрязненного включениями меди и т.д.

Целью изобретения является предварительное отделение меди от черньп металлов, покрытых медью, повышение степени рафинирования и выхода тованой меди. .

Поставленная цель достигается тем, что согласно способу рафинирования черных металлов от меди,включающему их расплавление, введение в расплав обезвоженньос серосодержащих материалов в потоке газа-носителя, железомедный биметаллический скрап шихтуют с углеродсодержащими материалами в количестве 68-128% от массы меди и смесью сульфатов и хлоридов :делоч ных металлов, вьздерживают при 500-870 С, полученньй солевой расплав отделяют от металлической массы и обрабатывают окислительным газом при QSO-IOSO C, затем восстановительным газом при 1100-1300°С.

В качестве смеси сульфатов и хлоридов щелочных металлов используют смесь следующего состава, мас.%: Хлористьй натрий 24-29 Сернокисльй натрий Остальное В качестве смеси сульфатов и хлоридов щелочных металлов используют смесь следующего состава, мас.%: Хлористьй натрии 14-17 Хлорис тый калий . 17-21 Сернокислый калий 17-21 Сернокисльй натрий Остальное Способ выработки основан на том, что в температурном интервале 500- .

сульфатов и хлоридов щелочньпг металлов используют смесь следующего состава, мае.%:

Хлористьш натрий Хлористый калий Сернокислый калий Сернокислый натрий

870 С в присутствии углеводородсо- держащего материала протекают следующие реакции:

На50ц1ж) + ,, Na,jS(.,+ 4СОсг,; 5

i lSOMt o + CCT) , + 4COtr);

Na,,S,, + Cu, NaCuS()+ Na,., 10 (ж) + Cu; KCuS,+ Kf,.

NaCuS и KCuS обладают большей плотностью, чем другие соли и под , действием гравитационной силы посту- 15 пают в зону с температурой 950 юзо с.

Na, -|- C0(f) - Na,0(,,+ -j- С,,,

2° 1,0-- Г -5- с)- Г Ь

В зоне температур 950-1050 С происходят следующие реакции:

NaCuS,,+ -J

25

30

35

40

NaiSO,,,,+ -|- Cu.Q,,

NaCuS,)+ 4СО,,,,н- - Na, 0,,,j

, 4 CO,,, -H -j-

, - Ю,, H- -1- К,0,„,,

,, -1- Cu,0,,o. KCuS,,4- 4CO,,, -H -1- ,,, ,, + 4CO,,, -b -I- Cu,0,,,.

в зоне температур 1100-1300°С исходят следующие реакции:

(л:)

+ СО.

, гг)

8 i(0

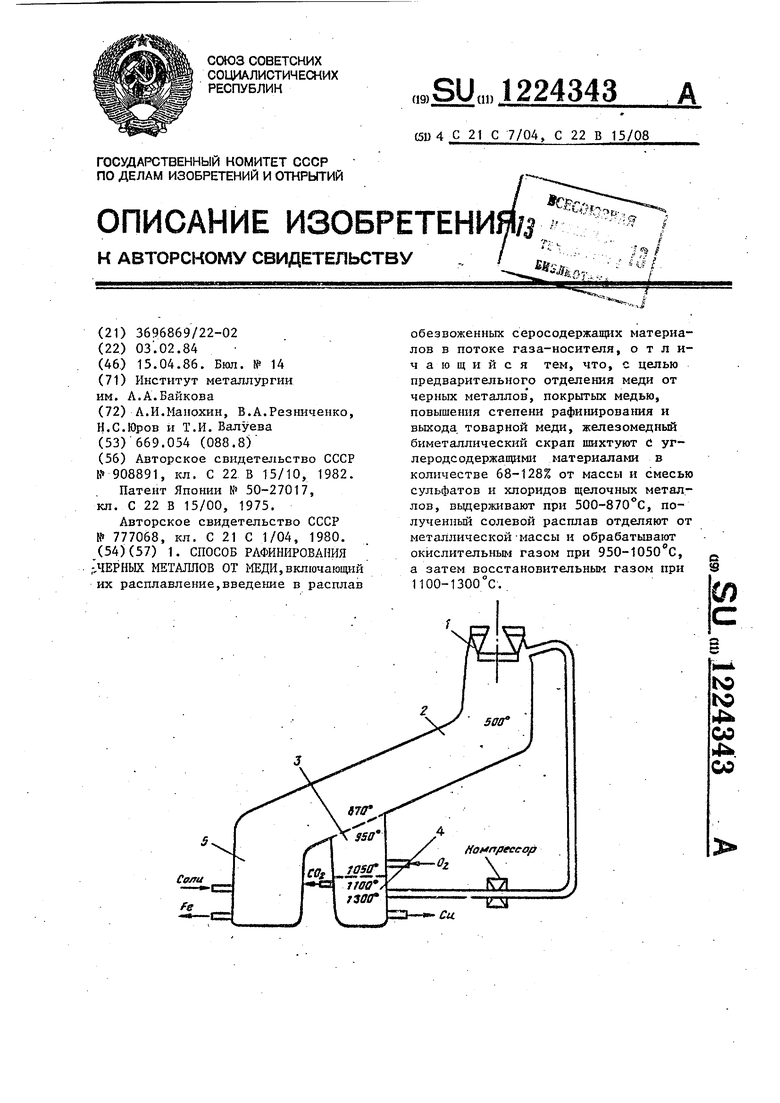

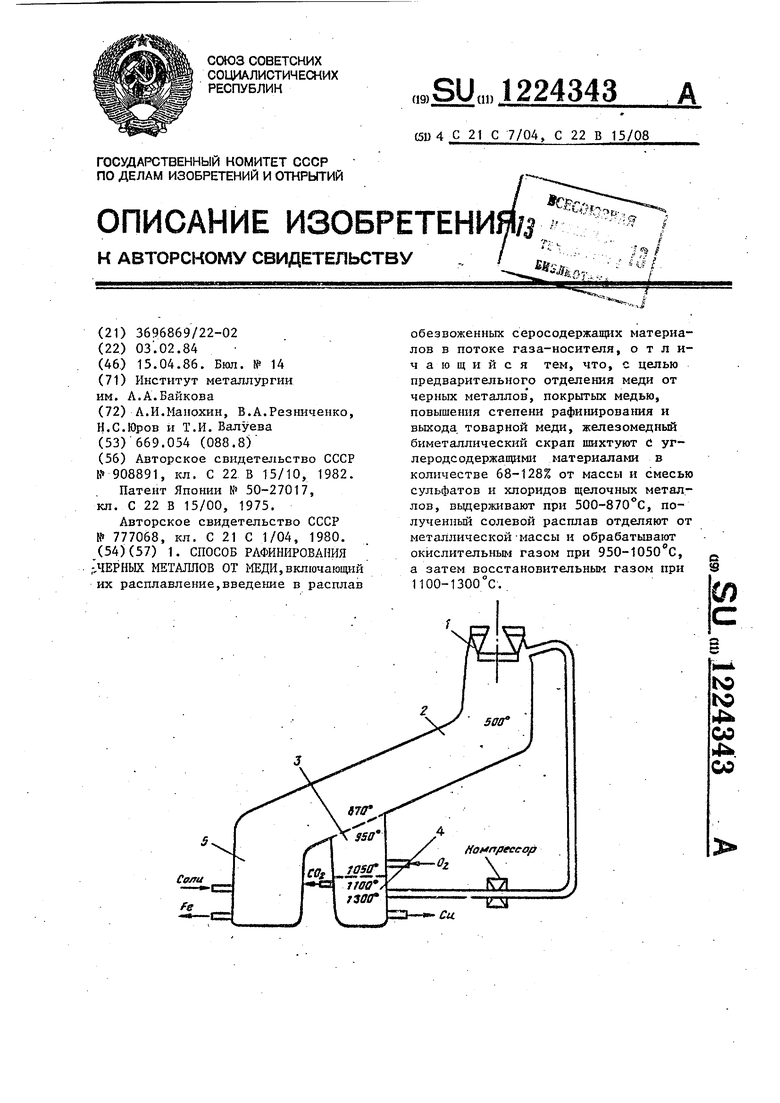

Способ осуществляется следующим образом в устройстве, представленном на чертеже.

В емкость заливают смесь сульфатов и хлоридов щелочных металлов при 1300 с и загружают углеродсодер- материалы через загрузочный конус 1. В верхнюю зону 2 емкос7-и обработки расплавом сульфатов и хлоридов щелочных металлов непрерывно вводят железомедный биметаллический скрап и углеродсодержащие материалы. В зону 3 окисления температур 950- 1050 С вводят окислительньй газ, в зону 4 восстановления температур 110Р-1300°С вводят зосстановительньй газ. Из верхней зоны 2 очищенный-от меди скрап непрерывно выгружают и направляют на плавлеюге в зону 5. Из нижней зоны 4 металлическую медь периодически отбирают снизу. Расплавленные черные металлы непрерывно рафинируют обезвоженными серосодержащими мaтepиaлa и в потоке газа-носителя и восстановителя. Рафи1шрован- ные Черные металлы отбирают периоди- ческ;и снизу из зоны 5, а расплав солей, образовавшийся при рафинир овани направляют на обработку черных метал лов, покрытых медью при 500-8УО с в зону 2.

Пример 1, 30 г черных метал

лов, покрытых медью, имеющих 10% меди в виде покрытия и 0,07% меди, растворенной в железе, шихтовали с солями, взятыми ,в .следующем соотноще- НИИ, мас.%: хлористьм натрий 10; хло- : ристый калий 14; сернокисльп калий 14; сернокисльй натрий остальное. Полученную смесь выдерживают при 470 с в течешге 30 1-1ИН. Расход угле- , родсодержащего материала - 50% от

1224343

10

25

30

15

-и, - 45

- - ,

массы меди в покрытии, а солей, использованных на шихтование, - 54% от массы железомедного биметаллического скрапа. После отделешш солевого расплава от металлической массы в черных металлах 6bina обнаружена медь в количестве 3,07%. Степень рафинирова1шя от меди составила 69,5%.

Таким образом, остаточная концентрация меди в черных металлах слишком велика и, следовательно, не получен положительный эффект.

П R и м е р 2. 32,76 г черных металлов, покрытых медью, имевших 10% меди в виде покрытия и 0,07% меди, растворенной в железе, шихтовали с солям1{, взяты 2I в следующем cooriio- шении, мае.%: хлористьй натрий 14; 20 хлористый калий 17; сернокисльи калий 17, сернокислый натрий остальное. Полученную смесь вьщерживали при в течение 30 мин. Расход угле- родсодержащего материала - 128% от массы меди в покрытии, а солей, использованных на untxTOBamie, - 54% от массы железомедного биметаллического скрапа. После отделеш1я солевого расплава от металлической массы в черных металлах была обнарз ена медь в количестве 0,15%; масса черных металлов 29,34 г; степень рафинирования от меди 98,5%; извлечение меди из железомедного биметаллического скрапа 98,6%; переход железа в солевой расплав 0,49%.

П р и м е р 3. 32,78 г черных MeTajmoB, покрытых медью, имевших 10% меди в В1зде покрытия и 0,07% меди, растворенной в железе, шихтовали с солями, взятьиш в следующем соотношении, мас.%: хлористый натрий 17; хлористый калий 21; сернокислый калий 21; сернокисльй натрий остальное. Пол ученную смесь выдерживали при 500 С в течение 30 мин. Расход углеродсодержащего материала составил 128% от массы меди в покрытии, а солей, использованных на шихтова- , 1ие, - 54% от массы железомедного биметаллического скрапа. После отделения солевого расплава от металлической массы в черных металлах Оыпа обнаружена медь в количестве 0,14%; масса черных 29,25 г; степень рафинирования от меди 98,6%; 11звлечеиие меди из железомедного биметаллического скрапа 98,7%; переход железа в солевой расплав 0,79%.

35

40

50

55

5

П р и м е р .4. 40 г черных металлов, покрытых медью, имевших 10% меди в виде покрытия и 0,07% меди, растворенной в железе, шихтовали с

шешш, мас.%: хлористый натрий 24, сернокисльш натрий остальное. Полученную смесь вьщерживали при в течение 23 мин. Расход углеродсо- держащего материала - 90% от массы меди в покрытии, а солей, использованных на шихтование, - 31,3% от массы железомедного биметаллического скрапа. После отделения солевого расплава от металлического массы в черных металлах обнаружено 0,135% меди масса черных металлов 35,6 г; степень рафинирования от меди 98,6%; извлечение меди из железомедного би- .металлического скрапа 98,8%; переход железа в солевой расплав 1,1%.

П р и м е р 5. 40,.15 г черных металлов, покрытых.медью, имевших 10% меди в виде покрытия и 0,07% меди, растворенной в железе, шихтовали с солями, взять1ми в следующем соотношении, мае.%: хлористый натрий 29; сернокислый натрий остальное. Полученную смесь вьщерживали при в течение 23 мин. Расход углероде од ержащего материала составил 90% от массы меди в покрытии, а солей использованных на шихтование. - 31,3% от массы железомедного биметаллического скрапа. После отделения солевого расплава от металлической массы в черных металлах быяа обнаруясена медь - 0,13%; масса черных металлов 35,5 г; степень рафинирования от меди ,98,7%; извлече1ше меди из -железомедного биметаллического скрапа 98,8%; переход железа в солевой расплав 1,8%

Примерб. 45г черных метал- лов, покрытых медью, имевших 10% ме- ди в виде.покрытия и 0,07% меди, растворенной в железе, шихтовали с солями, взятьп«ш в следующем соотноше- шш, мас.%: хлористый натрий 29; сер- НОКИСЛ151Й натрийостальное.Полученную, смесь выдерживали при в течение 10 мин. Расход углеродсодержащего материала - 90% от массы меди в покры- тии, а солей, использованных па шихтование, - 31,3% от массы железомед- ного биметаллического скрапа. После отделения солевого расплава от металлической массы в черных металлах об

20

12243436

наружено 0,12% меди; масса черных металлов 39,69 г; степень рафинирования от меди 98,8%; извлечение меди из железомедпогю биметаллического скра- 5 па 98,9%; переход железа в солевой расплав 2,0%.

П р и м е р 7. 30 кг солей, взя0

5

5

0

0

д

0 5

5

тые в соотношении, мас.%: хлористый натрий 29; сернокислый натрий остальное, смешивали с углеродсодер- жащими материалами при соотношении смесь солей : угле родсодержащий материал - 3,5:1, расплавляли, нагревали до и заливали в емкость. В верхнюю зону емкости непрерывно подавали на обработку черные металлы, покрытые медью, имевшие 10% меди в виде покрытия и 0,07% меди, растворенной в железе, смешанные с углеродсодержащими материалами (68% о г массы меди в покрытии). Из верхней зоны черные металлы непрерывно выгружали и направляли на Ш1авлеш1е. Через 1 мин после начала рафинирования в емкость в зону температур 950°С подавали кислорода из расчета 10% йт массы загружаемых в единицу времени черных металлов, покрытых медью,, а в зону температу- .ры 1100°С подавали угарньщ газ из расчета 4,38% от массы загружаемых в единицу вре{4ени черных металлов, покрытых -медью. В верхней зоне установилась температура 500-870 С, в средней зоне температура пoдIiя- лась на 100°С, а в нилшей зоне - на 200°С. После рафи1шрования 30 кг черных металлов, покрытых медью, и .последующего их расплавления отбирали пробу на. химический анализ. Концентрация меди в гшх составила 0,12%; степень рафи шрования от меди - 98,8%.

В расплав черных металлов при дали соли, взятые в соотношении, мас.%: хористый натрий 29; сернокисльй натрий остальное, в потоке кислорода и углеродсодержащего материала. Расход солей - 10%, угле- родсодержащих материалов - 0,5% и кислорода - 0,2% от массы загружаемых в единицу време1ш железомедио- го биметаллического скрапа. . Расход кислорода снизили в емкость на 12,5%, а угарный газ заменили на эквивалентное количество газа, отходящего из верхней зоны емкости. В таком релсиме было рафинировано всего 1000 кг черных металлов, покрытых медью, за 200 мин. Средний расход углеродсодержащих материалов соста- вил 81% от массы меди в покрытии, солей - 4%, кислорода - 9%, угарного газа - 0,13% от массы железомедного биметаллического скрапа.

После рафинирования в черных металлах обнаружено меди 0,06%; степень рафинирования от меди 99,4%; масса полученных черных металлов 895,5 кг; выход железа 99,5%; извлечение меди из железомедного биметаллического скрапа 99,4%; концентрация железа в меди 0,04%.

11ример8. 30 г черных металлов, покрытых медью, имевших 10% меди в виде покрытия и 0,07% меди, растворенной в железе, шихтовали с сульфатом натрия. Полученную смесь вьщерживали при 960 С в течение 10 мин. Расход углеродсодержащего материала - 90% от массы меди в по- крытии, расход сульфата натрия - 22,2% от массы железомедного биметал- лического скрапа. После отделения солевого расплава в черных металлах обнаружено 0,09% меди; масса черных металлов 24,04 г; степень рафиниро

.Составитель В.Сарамутин Редактор Н.Швьщкая Техред Н.Бонкало Корректор О.Луговая

Заказ 1892/25 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушс кая наб., д,4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная,4

вания от меди 99,1%; извлечение меди из железомедного биметаллического скрапа 99,2%; переход железа в солевой: расплав 11%.. Потери натрия в виде паров за счет протекания реакции

N«aSOM,c)Cu,,NaCuSi,No,,

составляет 50% от его загрузки на обработку в виде сульфата натрия, т.е. для проведения рафинирования необходимо непрерывно подавать све- жий сульфат натрия из расчета на массу меди, содержащейся в железо- медном биметаллическом скрапе.

Таким образом, осуществлеш1е способа с параметрами выше верхнего предела дает слишком высокие потери железа и натрия в процессе обработки, что приводит к повьпиению стоимости и усложнению процесса рафинирования.

Как видно из приведенных примеров, использование предложенного способа повышает производительность и упрощает процесс рафинирования от медн черных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки лома и отходов сплавов, содержащих цветные и черные металлы | 1990 |

|

SU1799924A1 |

| Способ рафинирования расплава черных металлов от меди | 1978 |

|

SU777068A1 |

| Способ переработки железистых свинцово-медных штейнов | 1987 |

|

SU1407983A1 |

| Способ переработки магнитной фракции файнштейна | 1981 |

|

SU952981A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА | 2005 |

|

RU2294972C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСПЛАВА ХЛОРАЛЮМИНАТА КАЛИЯ ДЛЯ РАЗДЕЛЕНИЯ ХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ | 2010 |

|

RU2431700C1 |

| СПОСОБ ХЛОРИРОВАНИЯ РЕДКОМЕТАЛЛЬНОГО СЫРЬЯ | 2003 |

|

RU2261930C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ СЕРЫ | 2019 |

|

RU2797475C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| СПОСОБ УДОБРЕНИЯ ПОЧВЫ И УДОБРЕНИЕ ДЛЯ ПОЧВЫ | 1992 |

|

RU2070186C1 |

| Способ извлечения меди из отходов | 1980 |

|

SU908891A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ рафинирования расплава черных металлов от меди | 1978 |

|

SU777068A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-15—Публикация

1984-02-03—Подача