Изобретение относится к красиль- но-отделочной промьшшенности, в частности к способу крашения суровой хлопчатобумажной пряжи кубовыми красителями.

Целью изобретения является повышение интенсивности и ровноты окраски, а также физико-механической прочности окрашенной пряжи.

Для этого суровую хлопчатобумаж- ную пряжу обрабатывают текстильно- вспомогательньм веществом (ТВВ) на основе триметиламина и хлоруксусной кислоты (ТХ) концентрации 0,5-1,5 г/ при 60-90°С в течение 15-30 мин. Ис- пользование такого текстильно-вспомогательного вещества способствует исключению стадии отварки суровой хлопчатобумажной пряжи, ухудшающей ее физико-механические свойства.

Текстильно-вспомогательное вещество ТХ идентично синтегалу ВРИ, который является выравнивателеМ| и используется в красящем составе на основе кубового красителя.

Однако интенсивность и ровнота Окраски при этом ниже, чем при использовании препарата для предварительной обработки суровой хлопчатобумажной пряжи (см. примерь 11-13).

Пример 1. Суровую хлопчатобумажную пряжу текс 11,8 (№ 85/1) пропитьшают при 90 С раствором препарата ТХ концентрации 0,5 т/л в течение 30 мин при модуле 20 без по- следзжмцей промывки. Затем проводят обработку суспензией красителя кубового бордо СД концентрации 1,5% и алого 2ЖД концентрации 2,5% при 60 С в течение 20 мин.

После этого в красильную ванну при постоянном перемешивании добавляют каустик 30%-ный, а через 10 ми гидросульфит натрия. По окончании крашения волокнистый материал промывают проточной водой и окисляют в растворе перекиси водорода и уксусной кислоты при А5-50 С, промьюают, мыпуют в растворе метаупона и кальцинированной соды при температуре кипения, рнова промьгаают и сушат.

П р и м е р 2. Суровый хлопч ато- бумажный материал пропитьгеают и обрабатывают при 60 С раствором препарата ТХ концентрации 1 г/л в те- чение 20 мин при модуле 20 без последующей промывки. Затем проводят обработку суспензией кубового корич

невого КД концентрации 1 ,25% при 45-50 С в течение 15-20 мин. После этого материал обрабатывают как в примере 1.

П р и м е р 3. Суровый хлопчатобумажный материал пропитывают при 80 С раствором препарата ТХ концентрации 1,5 г/л и обрабатьшают в течение 15 мин при модуле 20 без последующей промьшки. Затем проводят обработку суспензией красителя кубового алого 2ЖД концентрации 2,0% при 60 С в течение 20 мин. Дальнейшую обработку проводят как в примере 1.

П р и м е р 4. Неотваренную хлопчатобумажную пряжу пропитывают и об- рабатьгоают при раствором препарата ТХ концентрации 0,75 г/л в течение 30 мин при модуле 20 без последующей промьшки. Затем проводят обработку суспензией бинарной смеси красителей кубового бордо СД 2,5% и кубового коричневого КД 1% при 60 С в течение 20 мин. Последзгющие стадии - восстановление, фиксация красителя, окисление, мыловку, промывку проводят как в примере 1.

П р и м е р 5. Суровую хлопчатобумажную пряжу пропитывают и обрабатывают при УО.С раствором препарата ТХ концентрации 1,25 г/л в течение 15 мин при модуле 20 без последующей промывки. Затем проводят обработку суспензией красителя кубового бордо СД концентрации 1 % при 30 С в течение 20 мин. После этого материал обрабатывают, Как в примере i.,

Пример 6.. Суровую хлопчатобумажную пряжу пропитьшают и обрабатывают при 60°С раствором препарата ТХ концентрации 0,1 г/л в течение 30 мин при модуле 20 без последующей промывки. Затем проводят обработку суспензией бинарной смеси красителей кубового бордо СД 2,5% и кубового коричневого КД 1% при 60 С в течение 20 мин. Последующие стадии - восстановление, фиксацию красителя, окисление, мьшовку, промывку проводят как в примере I.

Пример 7. Суровый хлопчатобумажный материал пропитывают и об- рабатьшают при 40 С раствором препарата ТХ концентрации 0,5 г/л в те чение 15 мин при модуле 20 без последующей промывки. Затем проводят обработку суспензией красителя кубового бордо СД концентрации 1,5% и алого 2ЖД концентрации 2,5% при

0

60 С в течение 20 мин. После этого материал обрабатывают как в примере 1 .

П р и м е р 8. Суровый хлопчато - бумажный материал пропитывают и обрабатывают при 100 С раствором препарата ТХ концентрации 0,5 г/л в течение 15 мин при модуле 20 без последующей промывки. Затем проводят обработку суспензией красителя кубового коричневого КД концентрации 1% при бО с в течение 20 мин. Дальнейшую обработку ведут как в примере 1

Пример 9. Суровый хлопчатобумажный материал пропитьюают и об- рабатьгоают при 60 С раствором препарата ТХ концентрации 2,0 г/л в течение 15 мин при модуле 20 без последующей промывки. Затем проводят обработку суспензией красителя кубового бордо СД концентрации 1,5% и алого 2ЖД концентрации 2,5% при в течение 20 мин. После этого материал обрабатьгоают как в примере 1 .

Пример ГО. Суровый хлопча- тобумажньш материал пропитывают и обрабатывают при 90 С раствором препарата ТХ концентрации 2,5 г/л в течение 25 мин при модуле 20 без последующей промывки. Затем проводят обработку суспензией красителя кубового бордо СД концентрации 1% и алого 2ЖД концентрации 1% при в течение 20 мин. Дальнейшую обработку ведут как в примере 1.

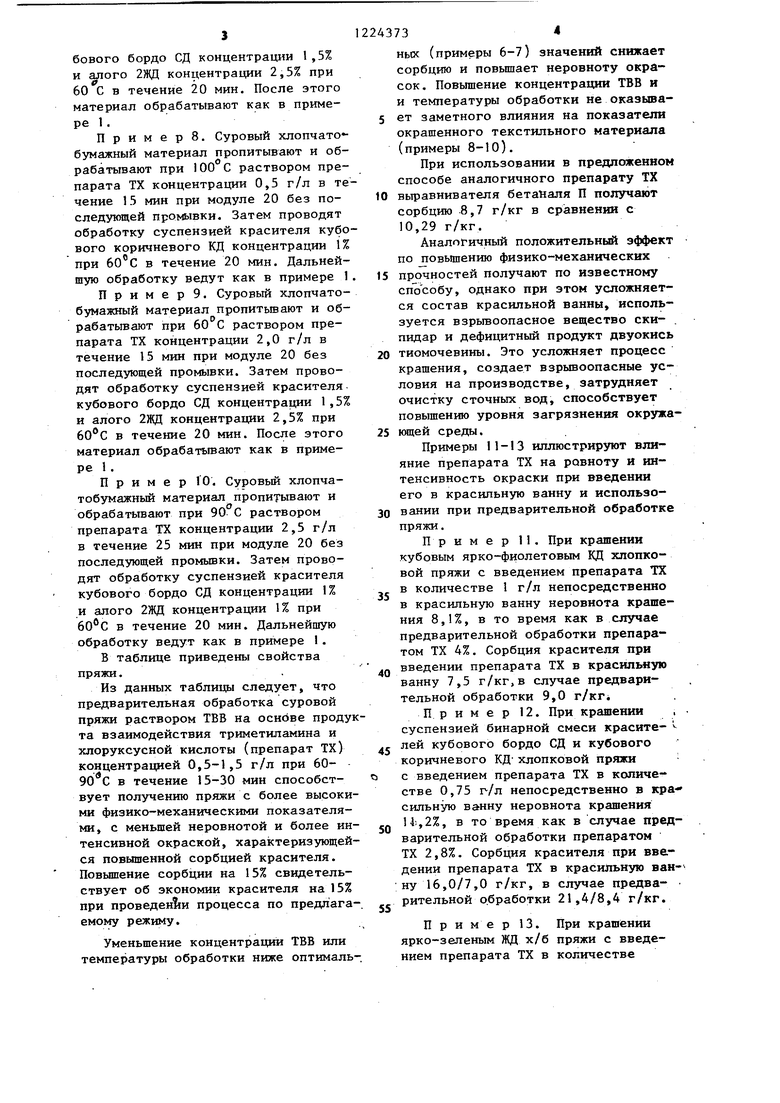

В таблице приведены свойства пряжи..

Из данных таблицы следует, что предварительная обработка суровой пряжи раствором ТВВ на оснЬве продукта взаимодействия триметиламина и хлоруксусной кислоты (препарат ТХ) концентрацией 0,5-1,5 г/л при 60- 90 С в течение 15-30 мин способствует получению пряжи с более высокими физико-механическими показателями, с меньшей неровнотой и более интенсивной Окраской, характеризующейся повышенной сорбцией красителя. Повышение сорбции на 15% свидетельствует об экономии красителя на 15% при проведен11и процесса по предлагаемому режиму.

Уменьшение концентрации ТВВ или температуры обработки ниже оптималь2243734

ньос (примеры 6-7) значений снижает сорбцию и повьшгает неровноту окрасок. Повьппение концентрации ТВВ и и температуры обработки не оказыва- 5 ет заметного влияния на показатели окрашенного текстильного материала (примеры 8-10).

При использовании в предложенном способе аналогичного препарату ТХ 10 выравнивателя бетаналя П получают сорбцию 8,7 г/кг в сравнении с 10,29 г/кг.

Аналогичный положительный эффект по повышению физико-механических 15 прочностей получают по известному способу, однако при этом усложняется состав красильной ванны, используется взрывоопасное вещество скипидар и дефицитный продукт двуокись 20 тиомочевины. Это усложняет процесс крашения, создает взрывоопасные условия на производстве, затрудняет очистку сточных вод, способствует повышению уровня загрязнения окрзгка- 25 ющей среды.

Примеры П-13 иллюстрируют влияние препарата ТХ на ровноту и ии- тенсивность окраски при введении его в красильную ванну и использо- 30 вании при предварительной обработке пряжи.

П р н м е р 11. При крашении кубовым ярко-фиолетовым КД хлопковой пряжи с введением препарата ТХ в количестве 1 г/л непосредственно в красильную ванну неровнота крашения 8,1%, в то время как в случае предварительной обработки препаратом ТХ 4%. Сорбция красителя при . введении препарата ТХ в красильную ванну 7,5 г/кг,в случае предварительной обработки 9,0 r/KFi

Пример 12. При крашении , . суспензией бинарной смеси красите- ., лей кубового бордо СД и кубового

коричневого КД- хлопковой пряжи гз с введением препарата ТХ в количестве 0,75 р/л непосредственно в красильную ванну неровнота крашения U;,2%, в то время как в случае предварительной обработки препаратом ТХ 2,8%. Сорбция красителя при введении препарата ТХ в красильную ван- ну 16,0/7,0 г/кг, в случае предварительной обработки 21,4/8,4 г/кг.

50

55

Пример 13. При крашении ярко-зеленым ЖД х/б пряжи с введением препарата ТХ в количестве

I1224373«

1,3 г/л непосредственно в красиль-ция красителя при введении препаранук) ванну неровнота крашения 15,1%,та ТХ в красильную ванну 7,0 г/кг,

в случае предварительной обработки в случае предварительной обработки

х/б пряжи препаратом ТХ 3,8%. Сорб-8,6 г/кг.

Составитель З.Авдюнина Редактор К.Волощук Техред И.Гайдош Корректор Л.Патай

Заказ 1896/27 Тираж 455Подписное

ВНИИИИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения хлопчатобумажной пряжи | 1989 |

|

SU1740516A1 |

| Способ крашения суровых целлюлозных тканей кубовыми красителями | 1980 |

|

SU1002432A1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2211265C2 |

| Способ крашения хлопчатобумажной пряжи кубовыми красителями | 1986 |

|

SU1541324A1 |

| Способ крашения хлопчатобумажного материала | 1981 |

|

SU958550A1 |

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ АРОМАТИЧЕСКИХ ГЕТЕРОЦИКЛИЧЕСКИХ ВОЛОКОН | 1999 |

|

RU2158793C1 |

| Состав для крашения хлопчатобумажных волокон | 1980 |

|

SU956668A1 |

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ ТЕРМОСТОЙКОЙ ТКАНИ | 2012 |

|

RU2494181C1 |

| Состав для окисления кубовых красителей на текстильных материалах из целлюлозных волокон | 1986 |

|

SU1476027A1 |

| Способ крашения хлопчатобумажного материала | 1981 |

|

SU958550A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Синтегал BPN | |||

| Информация фирмы Хеманол, ЧССР | |||

| Текстильно-вспокогательиые вещества | |||

| НИОПиК, Черкассы, 1980, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Состав для крашения хлопчатобумажных волокон | 1980 |

|

SU956668A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-04-15—Публикация

1983-07-29—Подача