Изобретение относится к устройствам для массоо0менных процессов в системе газ (пар) - жидкость, в частности к контактным тарелкам с подвижными элементами, и может быть использовано в газо- и нефте- перерабатывающей, химической и других отраслях промышленности в процессах ректификации, абсорбции и десорбции.

Цель изобретения - повышение эффективности массообмена и стабилизации гидравлического сопротивления при изменении нагрузки по газу и жидкости.

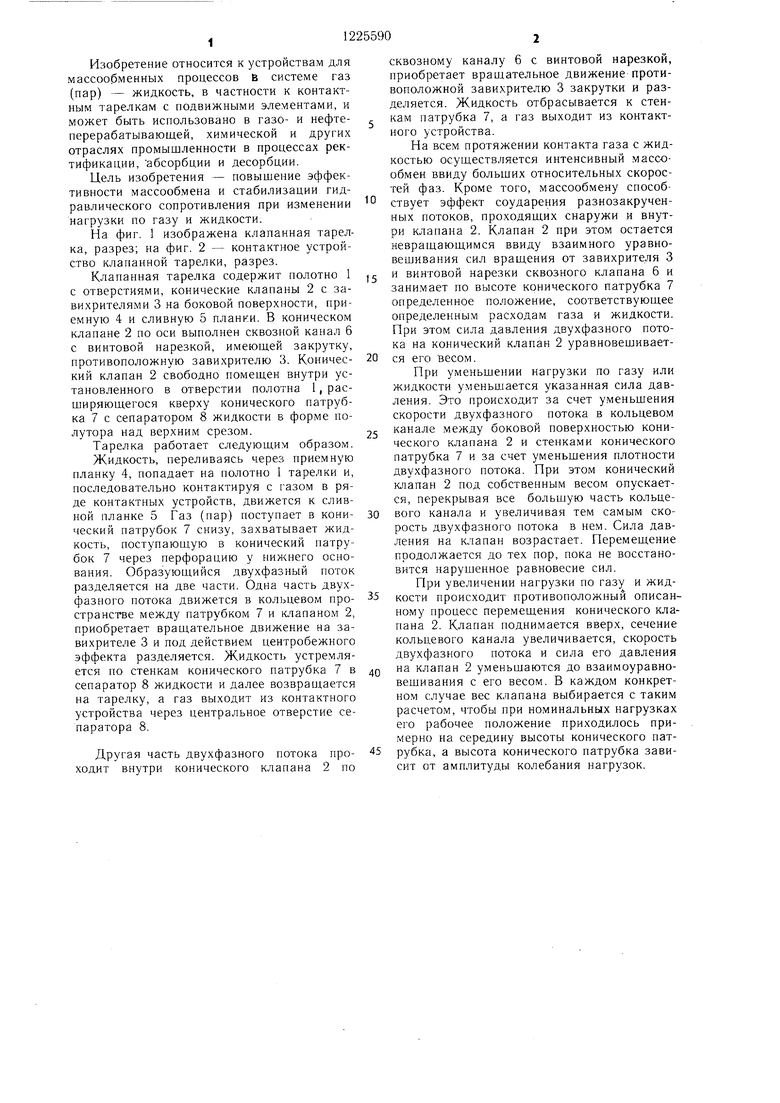

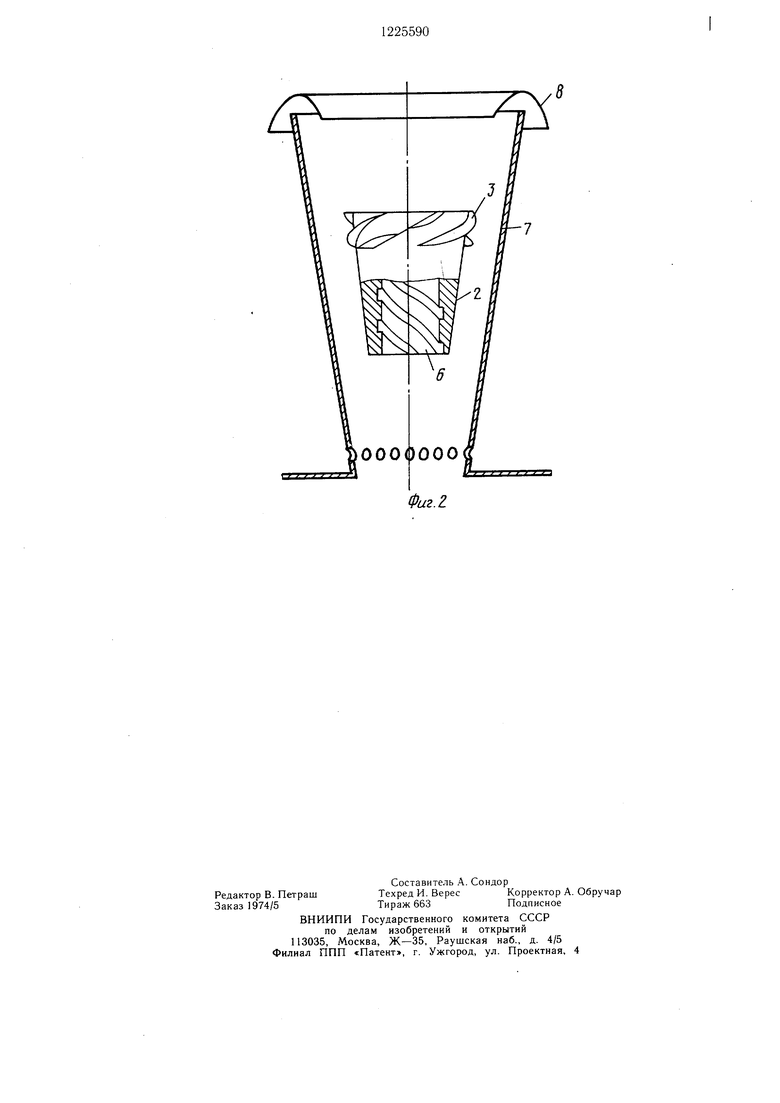

На фиг. 1 изображена клапанная тарелка, разрез; на фиг. 2 - контактное устройство клапанной тарелки, разрез.

Клапанная тарелка содержит полотно 1 с отверстиями, конические клапаны 2 с за- вихрителями 3 на боковой поверхности, приемную 4 и сливную 5 планки. В коническом клапане 2 по оси выполнен сквозной канал 6 с винтовой нарезкой, имеющей закрутку, противоположную завихрителю 3. Коничес- кий клапан 2 свободно помещен внутри установленного в отверстии полотна 1, расширяющегося кверху конического патрубка 7 с сепаратором 8 жидкости в форме полутора над верхним срезом.

Тарелка работает следующим образом.

Жидкость, переливаясь через приемную планку 4, попадает на полотно 1 тарелки и, последовательно контактируя с газом в ряде контактных устройств, движется к сливной планке 5 Газ (пар) поступает в кони- ческий патрубок 7 снизу, захватывает жидкость, поступающую в конический патрубок 7 через перфорацию у нижнего основания. Образующийся двухфазный поток разделяется на две части. Одна часть двухфазного потока движется в кольцевом про- странсгве между патрубком 7 и клапаном 2, приобретает вращательное движение на за- вихрителе 3 и под действием центробежного эффекта разделяется. Жидкость устремляется по стенкам конического патрубка 7 в сепаратор 8 жидкости и далее возврап ается на тарелку, а газ выходит из контактного устройства через центральное отверстие сепаратора 8.

Другая часть двухфазного потока про- ходит внутри конического клапана 2 по

сквозному каналу 6 с винтовой нарезкой, приобретает враилательное движение противоположной завихрителю 3 закрутки и разделяется. Жидкость отбрасывается к стенкам патрубка 7, а газ выходит из контактного устройства.

На всем протяжении контакта газа с жидкостью осуществляется интенсивный масс-о- обмен ввиду больщих относительных скоростей фаз. Кроме того, массообмену способствует эффект соударения разнозакручен- ных потоков, проходящих снаружи и внутри клапана 2. Клапан 2 при этом остается невращающимся ввиду взаимного уравновешивания сил вращения от завихрителя 3 и винтовой нарезки сквозного клапана 6 и занимает по высоте конического патрубка 7 определенное положение, соответствующее определенным расходам газа и жидкости. При этом сила давления двухфазного потока на конический клапан 2 уравновешивается его весом.

При уменьшении нагрузки по газу или жидкости уменьшается указанная сила давления. Это происходит за счет уменьшения скорости двухфазного потока в кольцевом канале между боковой поверхностью конического клапана 2 и стенками конического патрубка 7 н за счет уменьшения плотности двухфазного потока. При этом конический клапан 2 под собствепным весом опускается, перекрывая все большую часть кольцевого канала и увеличивая тем самым скорость двухфазного потока в нем. Сила давления на клапан возрастает. Перемещение продолжается до тех пор, пока не восстановится нарушенное равновесие сил.

При увеличении нагрузки по газу и жидкости происходит противоположный описанному процесс перемещения конического клапана 2. Клапан поднимается вверх, сечение кольцевого канала увеличивается, скорость двухфазного потока и сила его давления на клапан 2 уменьшаются до взаимоуравновешивания с его весом. В каждом конкретном случае вес клапана выбирается с таким расчетом, чтобы при номинальных нагрузках его рабочее положение приходилось примерно на середину высоты конического патрубка, а высота конического патрубка зависит от амплитуды колебания нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежно-вихревой сепаратор | 2022 |

|

RU2794725C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Центробежный каплеуловитель | 1990 |

|

SU1776429A1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2081657C1 |

| Контактно-сепарационная тарелка | 1982 |

|

SU1072865A1 |

| СЕПАРАТОР ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ ЮГАЗ.ЦГС | 2017 |

|

RU2666414C1 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 1979 |

|

SU807516A1 |

| Турбогенератор | 2020 |

|

RU2746349C1 |

| 1972 |

|

SU411873A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Клапанная тарелка | 1969 |

|

SU292342A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-04-23—Публикация

1984-12-12—Подача