Изобретение относится к черной металлургии, в частности к шлакообра- зугощим смесям для рафинирования стали от серы, кислорода и неметаллических включений.

Цель изобретения - увеличение скорости и полноты раскисления стали, корректировка химического состава металла по углероду и эффективное использование отходов алюминия,

В предлагаемом брикете для раскисления стали и сплавов силикокальций помещает в многослойную оболочку, в которой наружный слой выполнен из полиэтилена а внутренний пористый сло-й - из смеси алюминиевой стружки и фенолформальдегидной смолы в соотношении (4,0-8,0):(О,15-2,7).

Введение в состав брикета фенолформальдегидной смолы обеспечивает возможность получения в смеси с алю- миниевой стружкой пористой оболочки брикета, что значительно ускоряет ее расплавление в жидкой стали, увеличивая тем самым скорость процесса раскисления. Кроме того, применение фенолформальдегидной смолы позволяет проводить корректировку химического состава по углероду.

Состав брикета разработан на основании большого количества опытных плавок, проводимых в открытой индукционной печи.

Брикеты изготавливаются следующим образом.

Пресс-форму засыпают смесью алюминиевой стружки и фенолформальдегидной смолы и прессуют подложку чашеобразной формы, в которую затем насыпают необходимое количество порошкообразного силикокальция, порцию смеси стружки и смолы -и окончательно формируют брикет, который помещают в полиэтиленовую оболочку. Брикеты укладываются на дно ковша или изложницы перед выпуском или разливкой металла. Вес изготовленного брикета составляет не более 15 кг.

Алюминиевая стружка и фенЬлформаль- дегидная смола входят в состав оболочк в следующем соотношении: (4,0-8,0) : :(0,15-2,7) соответственно количество силикокальция в брикете составляет (1,3-3,3) части от веса брикета.

Эффективность обработки металла предлагаемыми брикетами и известными определяют по изменению содержания углерода, кислорода и серы в про

бах металла, отобранных до и после его обработки.

Полиэтиленовая оболочка предлагае-. мого брикета предназначена для защиты пористого слоя, состоящего из смеси алюминиевой стружки и фенолформальдегидной смолы, от насьщения его влагой при тр анспортировке и хранении.

Введение в состав брикета алюминиевой стружки обусловлено возможностью получения, пористой оболочки, которая ускоряет расплавление и повышает усвоение алюминия, что необ5 ходимо для эффективного испольеова- ния силикокальция, а также экономией чушкового алюминия за счет применения алюминиевых .отходов в виде стружки,

0 При введении в состав оболочки брикета менее 4 частей алюминиевой стружки снижается раскислительная способность брикета, что приводит к повьшгенному угару кальция, вносимого

5 силикокальцием. Содержание алюминиевой стружки в составе оболочки более 8 частей приводит к увеличению массы брикета, уменьшая тем самым долю силикокальция, что снижает полноту рас0 кисления стали.

Для увеличения пористости оболочки и увеличения скорости расплавления брикета в него вводят фенолформальде- гидную смолу в виде сфер диаметром

5 0,2 мм, температура испарения смолы 800 С. Добавка смолы позволяет увеличить скорость расплавления оболочки, а также способствует увеличению скорости раскисления стали за счет

интенсификации процесса перемешивания расплава газом, так как при испарении смолы образуется СО., Кроме того, образующийся из фенолформальдегидной. смолы углерод позволяет корректировать химический состав стали по содержанию углерода.

Снижение фенолформальдегидной смолы в составе оболочки менее 0,15 частей приводит к снижению скорости раскисления стали вследствие уменьшения интенсивности перемешивания расплава. Увеличение содержания смолы более 2,7 частей приводит к чрезмерной пористости оболочки, что способствует преждевременному реагированию металла с силикокальцием, снижая тем самым эффективность использования кальция.

0

5

0

5

Применение силикокальция в составе брикета увеличивает его раскисли- тельную способность, повышая скорость и полноту процесса раскисления. Поскольку силикокальций поступает в зону металла предварительно раскисленного алюминием, он используется наиболее эффективно.

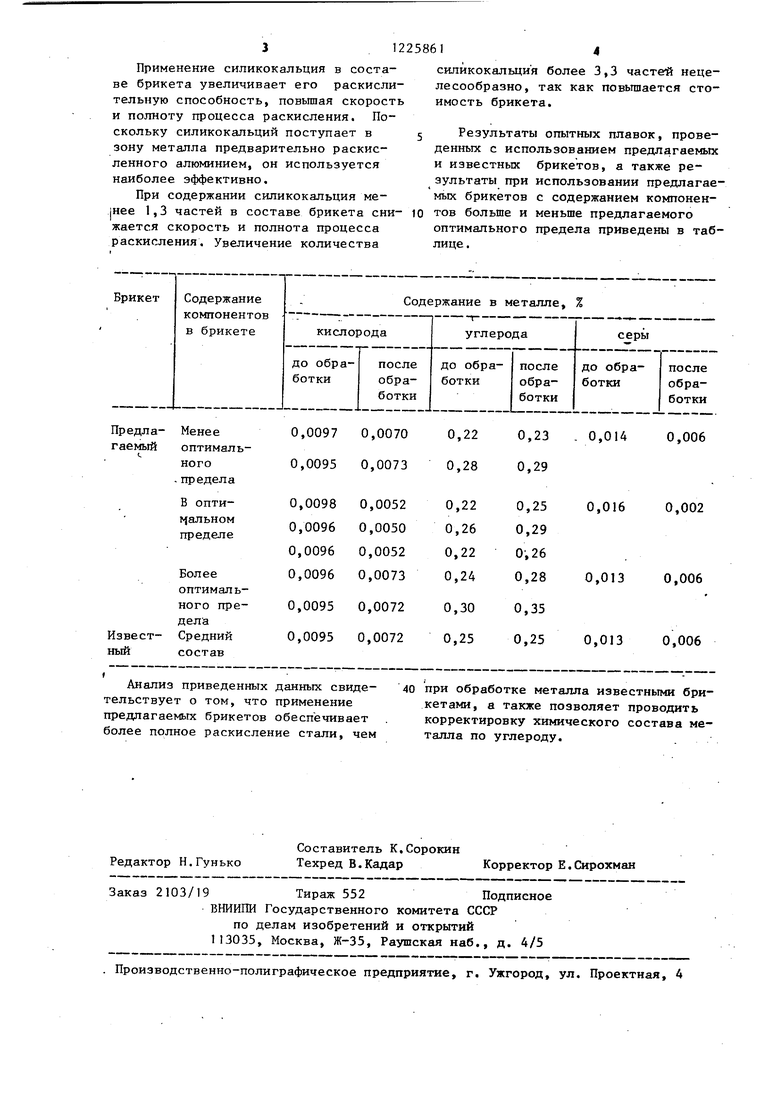

При содержании силикокальция ме|нее 1,3 частей в составе брикета сни- ю тов больше и меньше предлагаемого жается скорость и полнота процесса оптимального предела приведены в таб- раскисления. Увеличение количества лице.

Анализ приведенных данных свидетельствует о том, что применение предлагаемых брикетов обеспечивает более полное раскисление стали, чем

Редактор Н.Гунько

Составитель К.Сорокин Техред В.Кадар

Заказ 2103/19 Тираж 552Подписное

БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, Д

силикокальци я более 3,3 часте1 нецелесообразно, так как псвьппается стоимость брикета.

Результаты опытных плавок, проведенных с использованием предлагаемых и известных брикетов, а также результаты при использовании предлагаемых брикетов с содержанием компонен40 при обработке металла известными брикетами, а также позволяет проводить корректировку химического состава металла по углероду.

Корректор Е.Сирохман

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И РАФИНИРОВАНИЯ СТАЛИ | 2002 |

|

RU2226556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАФИНИРУЮЩЕЙ ДОБАВКИ | 1999 |

|

RU2154676C1 |

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 2006 |

|

RU2336313C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА И ПОКОВОК | 2005 |

|

RU2280083C1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| Рафинирующая порошкообразная смесь | 1983 |

|

SU1118691A1 |

| Способ изготовления брикета для раскисления стали | 2016 |

|

RU2633682C1 |

| РАСКИСЛИТЕЛЬНАЯ СМЕСЬ | 2020 |

|

RU2729810C1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1085668A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| Авторское свидетельство СССР № 226653, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Брикет для модифицирования | 1973 |

|

SU487136A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-22—Подача