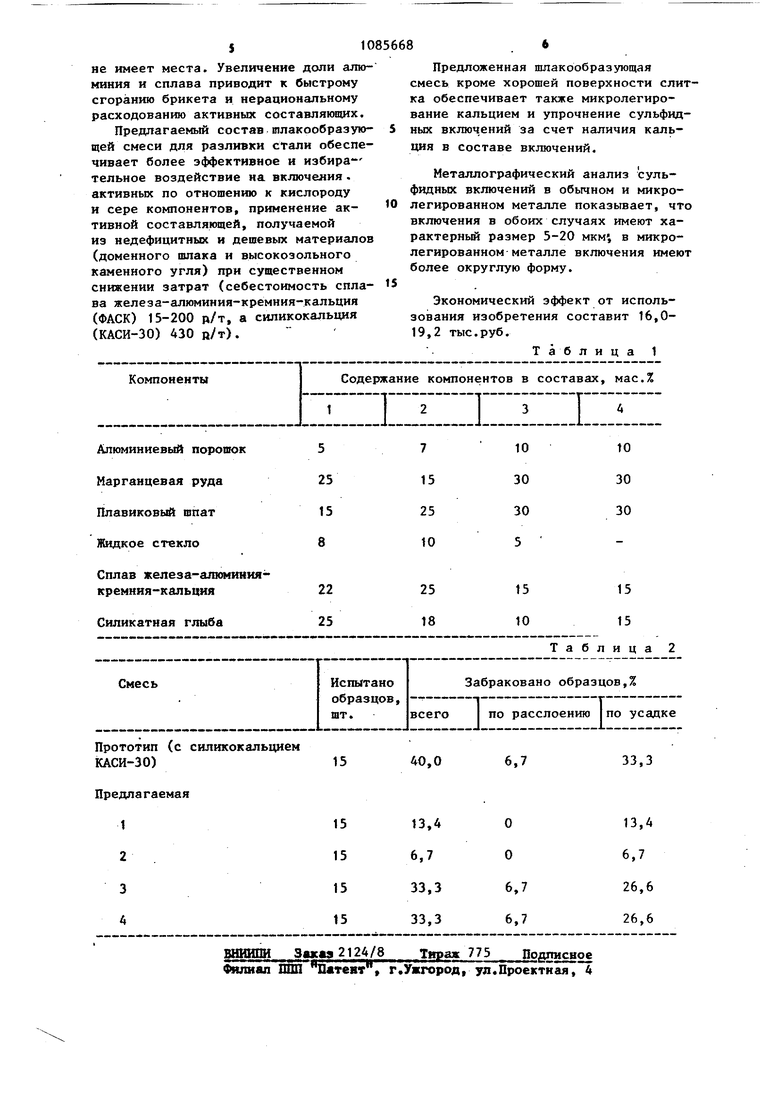

Изобретение относится к черной металлургии, в частности к разливке стали под шлаками. Основная масса спокойной стали разливается с применением теплоизолирующих, изотермических шлакообразующих смесей, которые используются в сыпучем виде или в виде брикета с применением в качестве связуиицего жидкого стекла 5-15 вес.%,Применение теплоизолирующих шлакообразующих смесей обеспечивает увеличение выхода годного и повьшение качества продукции. В ряде случаев операции разливки под защитной шлакообразующей смесью совмещаются с микролегированием стали высокореакционными элементами, входящими в состав брикетов и смесей, что обеспечивает изменение морфологии неметаллических включен1 й, строения слитка и уровня свойств литого, а также деформированного tl } Известен экзотермический шлакообразующий брикет (смесь) для разливки стали С22, содержащий,вес.%: Алюминиевый порошок 4-10 Силикокальций15-25 Марганцевая руда 15-20 Плавиковый щпат 15-20 Силикатная глыба 20-28 Кальцинированная сода3-7 Поваренная соль 2-5 Жидкое стекло10-15 Недостатком указанного экзотерми ческого шлакообразующего брикета является вьщеление дыма вследствие содержания в составе брикета ловаренной соли, которая разлагается при температурах разливки стали, что ухудшает санитарно-гигиенически условия труда. Известна также шлакообразующая / смесь для разливки стали З, содер жащая вес.%: Алюминиевый порошок Силикокальций15-20 Марганцевая руда 15-22 Плавиковый шпат15-25 Жидкое стекло Силикоб ар ий13-35 Силикатная глыба Остальн При использовании данной смеси отмечена благоприятная роль бария как глобуляризатора оксидного и сульфидного включений, что в специфических условиях разливки в защитн среде обеспечивает проявление барие химического сродства к сере и кислороду, растворенных в жидкой стали. Недостатком данной шлакообразующей смеси для разливки стали является то, что силикобарий относится к специфичным и дефицитным ферросплавам и широкого промьгашенного применения не имеет, поскольку он усваивается и эффективно действует лишь при особых условиях ввода. Известна шлакообразующая смесь для разливки стали , включающая, вес.%: А -порошок 3-10 Wn-руда3-12 Плавиковый шпат 15-28 Сплав окислов 15-30 Натриевая селитра 3-10 С-содержащее вещест во 10-А5 Данная шлакообразующая смесь обеспечивает хорошее качество слитка, но не обеспечивает микролегирование металла кальцием и тем самым глобулизации сульфидной фазы. Окислы кальция и алюминия являются прочными химическими соединениями и их восстановление и переход в жидкую сталь в условиях разливки являются невоз- можньти. Наиболее близким по технической сущности .и достигаемому эффекту к изобретению является шлакообразующий брикет для непрерывной разливки стали t5, содержащий, вес.%: Плавиковый шпат 15-20 Марганцевая руда 15-20 Алюминиевый порошок 4-6 Силикокальций 20-25 Жидкое стекло 10-15 Силикатная глыба Остальное. Однако известный шлакообразующий брикет оказывает недостаточное модифицирующее действие на металл, вследствие чего в слитке не удается получить неметаллические включения оптимальной формы, что в конечном счете неблагоприятно влияет на контактную выносливость изделий, например подшипников качения. Кроме того, слитки склонны к образованию поверхностных дефектов. Их устранение требует зачистки и приводит к потере 0,5% металла. В известных смесях используются активные к сере щелочно-земельные элементы, а в качестве средства, обеспечивающего связывание кислорода стали, является порошкообразный или гранулированный алюминий. Однако малый удельный вес (2,7 г/см) и низкая температура плавления алюмини () в сравнении со сталью не обеспечивает благоприятных условий перехода алюминия в жидкий металл и поэтому взаимодействие алюминия с кислородом локализовано в весьма тонком поверхностном слое. Соответст венно снижается и эффективность использования лигатур, содержащих щелочно-земельные элементы, вследствие их частичного расходования на образование химических соединений с кислородом. Целью изобретения является улучше ние качества металла путем повышения степени глобулизации сульфидных вклю чений, увеличение выхода годного и снижение себестоимости смеси. Цель достигается тем, что шлакооб разующая смесь для разливки стали, включающая алюминиевый порошок, марганцевую руду, жидкое стекло, плавик вый шпат, силикатную глыбу и материа на основе силикокальция, в качестве материала на основе силикокальция со держит ферроалюмосиликокальций с содержанием кальция 5-12 мас.% и алюминия 7-10 мас.% при следующем соотношении ингредиентов,мас.%: Жидкое стекло Алюминиевый порошокМарганцевая руда Плавиковый шпат Ферроалюмосиликокальций с содержанием кальция 512 мас.% и алюминия 7-10 мас.%15-25 Силикатная глыба Остальное В случае .использования смеси в сы пучем состоянии из ее состава следуе исключить жидкое стекло. Ферроалюмосиликокальций (сплав ФАСК) производят из отходов доменного шлака и его Состав колеблется в узких пределах, определяемых технологией производств Соотношение компонентов в сплаве ФАСК следующее,%: кремний 47-52J кальций 5-12) алюминий 7-10; железо остальное. Смесь с содержанием ФАСК свьше 25 мас.% ухудшает условия разливки (снижается температура шлака, изменяется вязкость). Ввод ФАСК ниже 15 мас.%.не обеспечивает существенной глобулизации сульфидов. В слу чае применения в смеси ферроа.шомосш кокальция, в котором содержание каль 1 84 ция вьпие 12%, cf ReHfe усвоения кальция сульфйдйвй фаэой была ниже из-за низкой плотности силикокальция. При Содержании кальция менее 5% не достигается достаточная степень глобулизации сульфидных включений. При содержании не больше 10 мас.% происходит слишком быстрое сгорание брикета. При содержании его меньшим 7 мас.% микролегирование не происходит. В состав предлагаемой шлакообразующей экзотермической смеси дЛя разливки вводят сплавы железа-а.пюминия-кремния-кальция (ФАСК) вместо силикокаль-, ция (КАСИ), что при существенном различии удельных весов (3,4-4,4 и 2,3-2,6 г/см соответственно), а также температур плавления (1180-1250 и соответственно) обеспечивает проработку более толстого слоя жидкой стали в контакте с плавящимися частичками сплава. Сущность изобретения заключается в более замедленном темпе перехода в металл, усвоения и реагирования компонентов сплава, содержащего кальций.и алюминий с-примесями металла. При его более высоком удельном весе и температуре плавле- ния по сравнению с силикокальциен сплав обрабатывает большей объем жидкой стали при избирательном взаимодействии алюминия с кислородом, а кальция с серой, растворенньми. в стали, что непосредственно сказывается на составе, количестве и размере неметаллических включений, их деформируемости, а соответственно и на уровне свойств готовых изделий . Примеры составов шлакообразующей смеси и брикетов представлены в табл.1. Качественная характеристика металла приведена в табл.2. Как видно из табл.2, применение брикета нового состава со сплавом ФАСК приводит к существенному снижению отбраковки образцов с 40 до 6,7%. Сопоставление проведено на металле одних и тех же 150-тонных плавок стали 10 ГНА при предлагаемом и известном составах брикета. Уменьшение составляющих активных компонентов не обеспечивает достаточной экзотермичности брикета, и процесс образования активного шлака задерживается во времени, а микролегирование

не имеет места. Увеличение доли алюминия и сплава приводит к быстрому сгоранию брикета и нерациональному расходованию активных составляющих. Предлагаемый состав шлакообразующей смеси для разливки стали обеспечивает более эффективное и избирательное воздействие на включения. активных по отношению к кислороду и сере компонентов, применение активной составляющей, получаемой из недефицитных и дешевых материалов (доменного шлака и высокозольного каменного угля) при существенном снижении затрат (себестоимость сплава железа-алюминия-кремния-кальция (ФАСК) 15-200 в/т, а силикокальция (КАСИ-30) 430 R/T).

Предложенная шлакообразующая смесь кроме хорошей поверхности слитка обеспечивает также микролегирование кальцием и упрочнение сульфидных включ,ений за счет наличия кальция в составе включений, Металлографический анализ сульфидных включений в обычном и микролегированном металле показывает, что включения в обоих случаях имеют характерный размер 5-20 мкм, в микролегированном металле включения имеют более округлую форму. Экономический эффект от использования изобретения составит 16,019,2 тыс.руб. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1983 |

|

SU1126366A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 1970 |

|

SU281766A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1743674A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

ШЛАКООБРАЗУЩАЯ СМЕСЬ ДПЯ РАЗЛИВКИ СТАЛИ, включающая алюминиевый порошок, марганцевую руду, жидкое стекло, плавиковый шпат, силикатную глыбу и материал на основе силикокальция, отличающаяся .тем, что, с целью улучшения качества металла путем повышения степени глобулизации сульфидных включений, увеличения выхода годного и снижения себестоимости, в качестве материала на основе силикокальция она содержит ферроалюмосиликокальций с содержанием кальция 5-t2 мас.% и алюминия 7-10 мас.% при следующем соi отношении ингредиентов, мас.%: Жидкое стекло5-10 (П Алюминиевый порошок 5-10 Марганцевая руда 15-30 Плавиковый шпат 15-30 Ферроалюмосиликокапьа С ций с содержанием кальция 5-12 мас.% и алюминия 7-10 мас.% 15-25 Силикатная глыба Остальное 00 ел а 05 00

Прототип (с силикокальцием КАСИ-30)

15

Предлагаемая

33,3

6,7

40,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разливка стали в слитки и их качество | |||

| Сборник М., Металлургия, 1976, №5, с.42-48 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭКЗОТЕРМИЧЕСКИЙ ШЛАКООБРАЗУЮЩИЙ БРИКЕТ | 0 |

|

SU387780A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Авторское свидетельство СССР № 226653, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-15—Публикация

1982-05-11—Подача