t

Изобретение относится к маьиинострое- нию, в частности к механической обработке лещади доменной нечи и может быть использовано для обработки бетонных, поли- мерцементных, мозаичных и других твердых монолитных покрытий.

Цель изобретения - повышение качества обработки сложных поверхностей.

Устройство выполнено робототехничес- ким, самоходным и обеспечивающим измерение и обработку по заданной траектории движения инструмента, которая может перепрограммироваться.

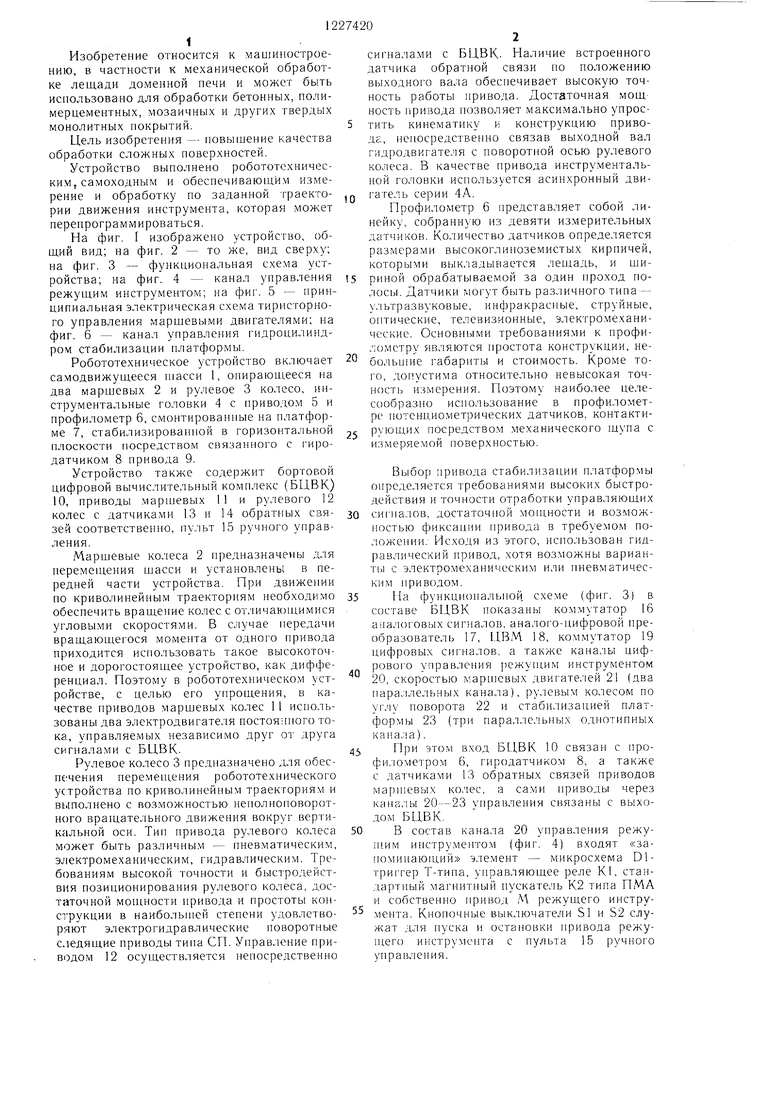

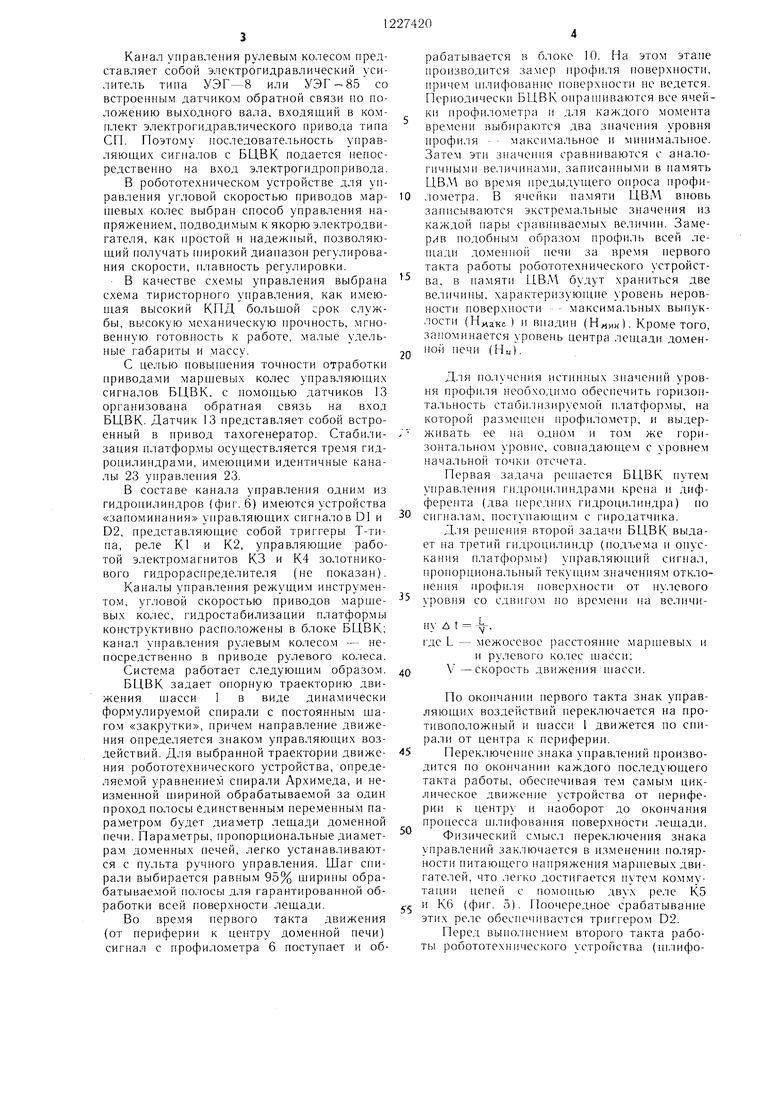

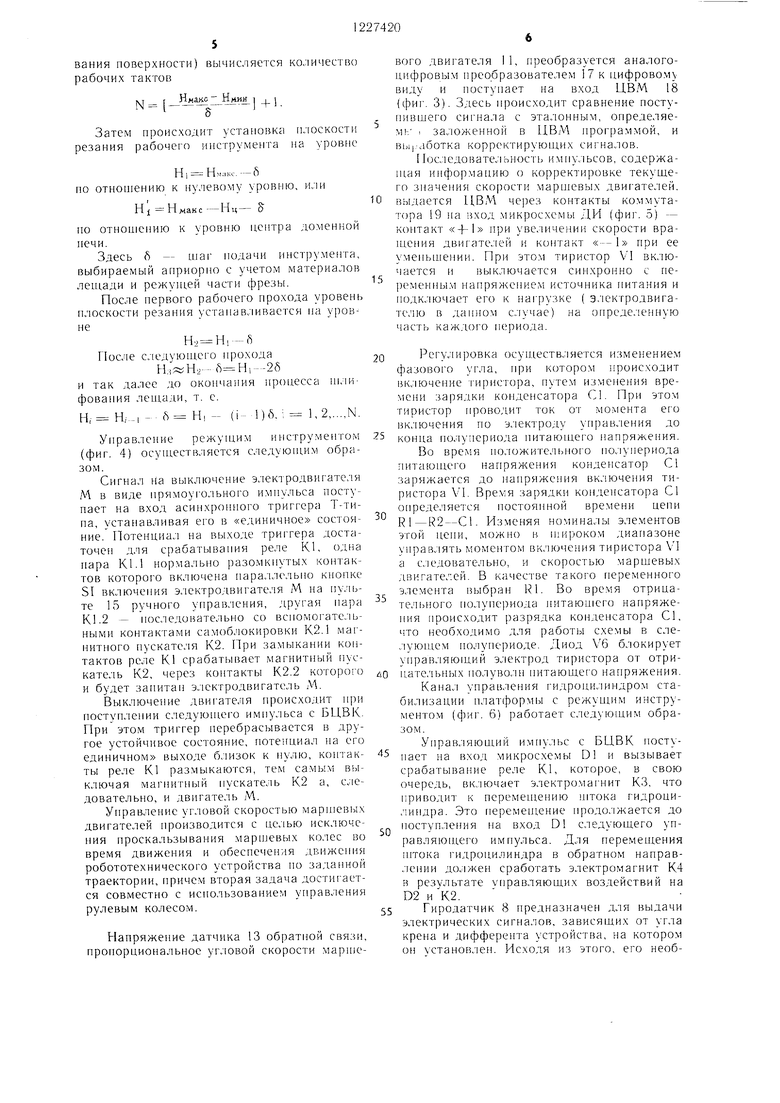

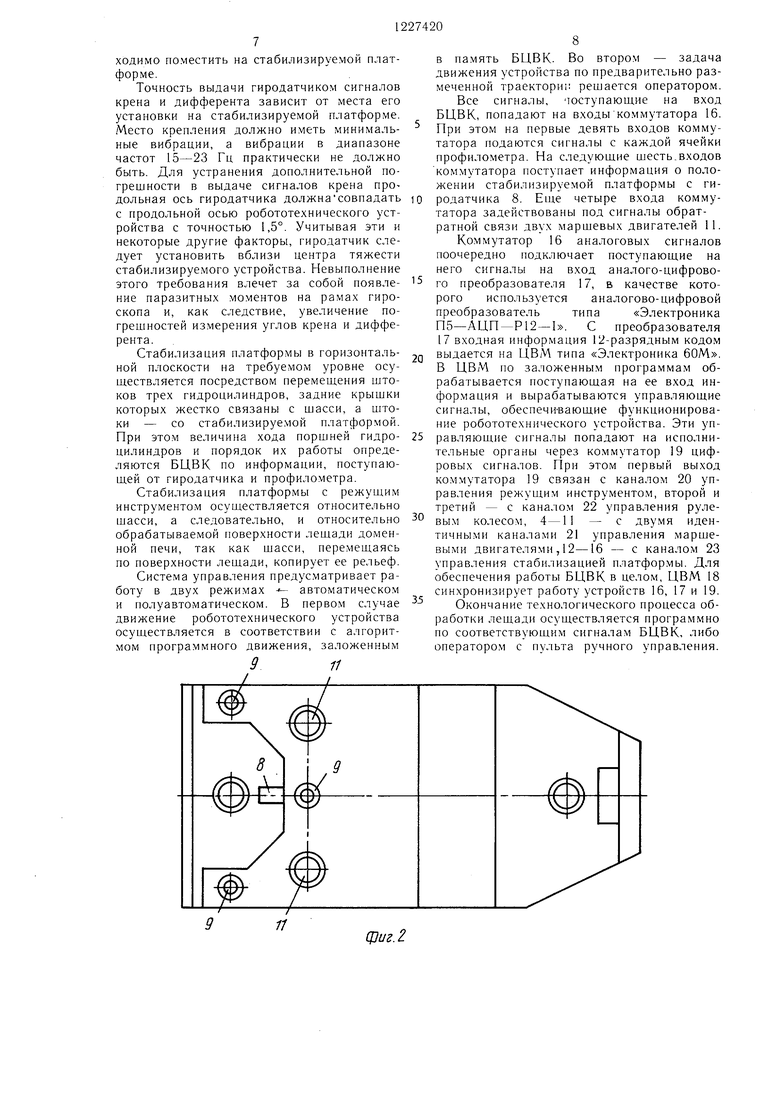

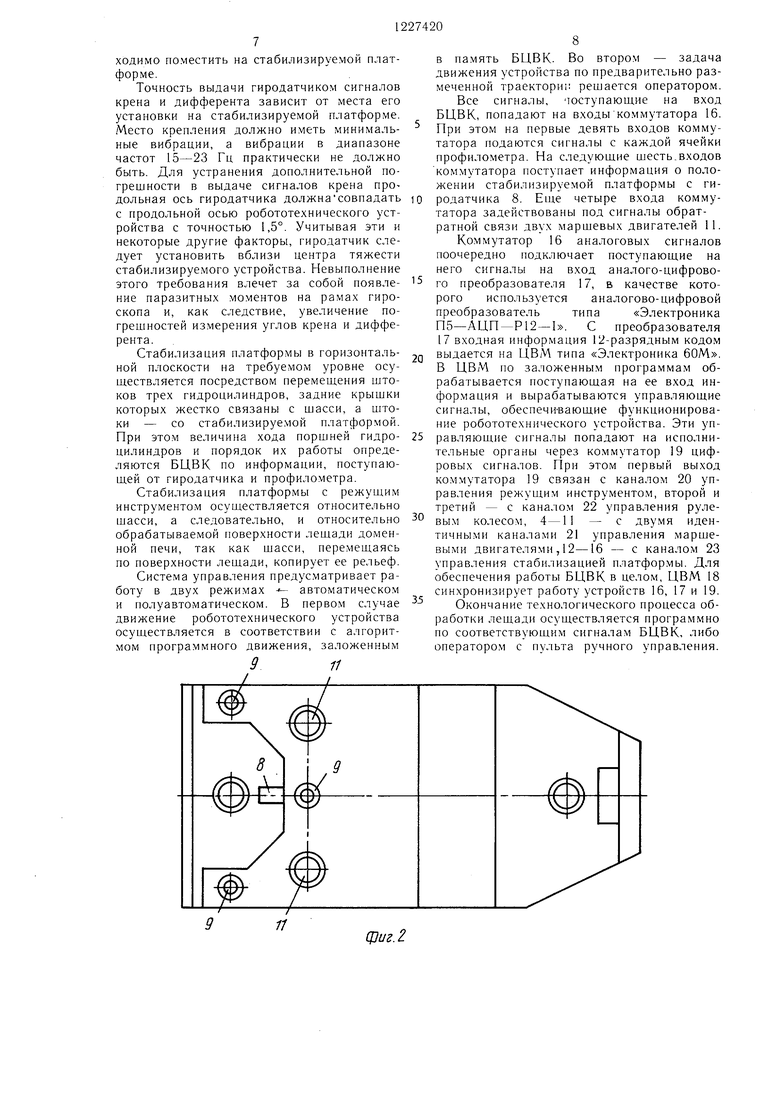

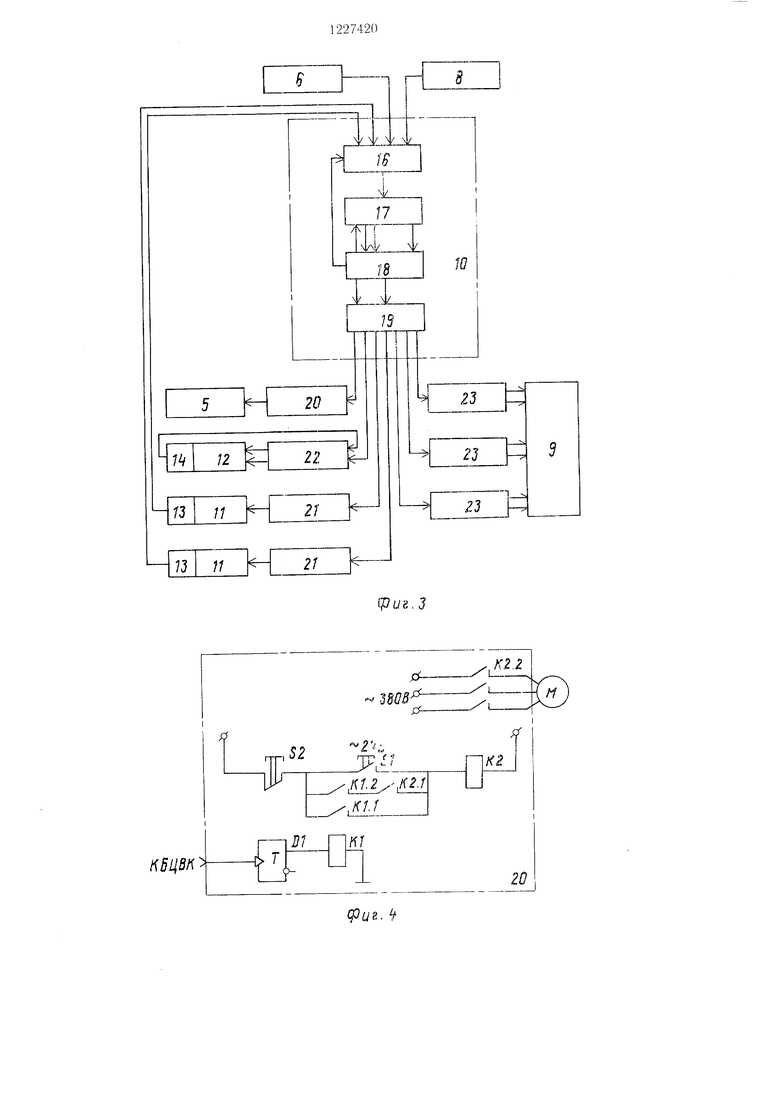

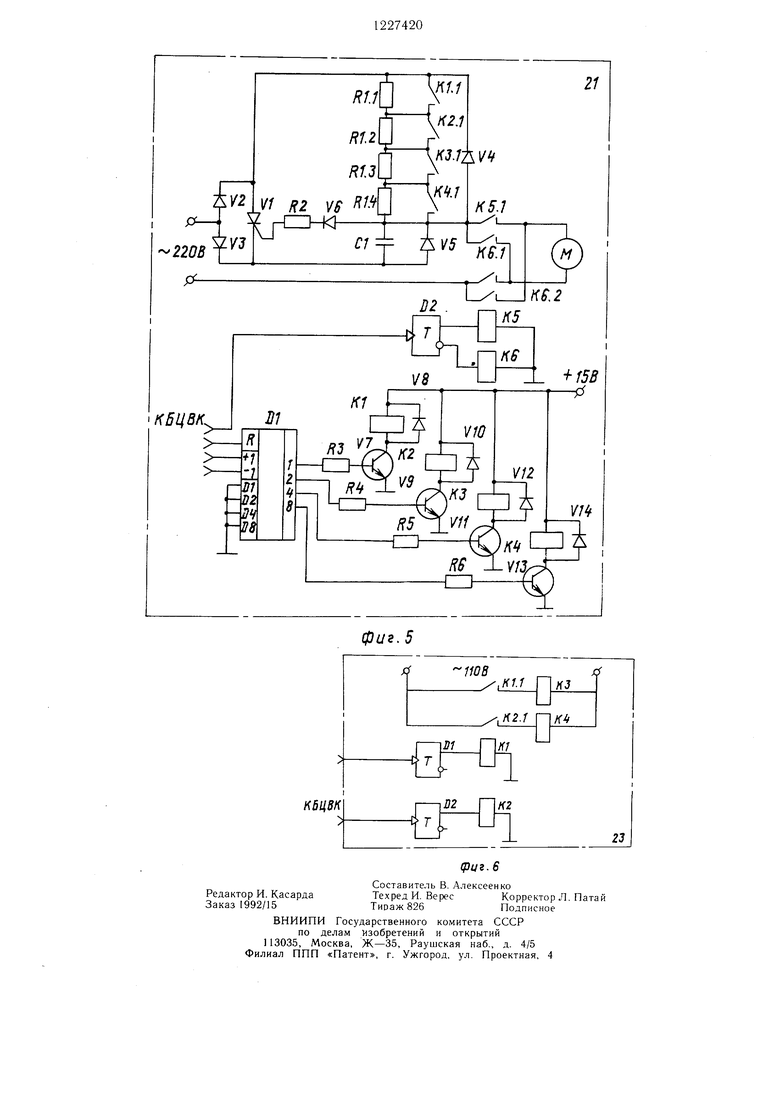

На фиг. I изображено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - функциональная схема устройства; на фиг. 4 - канал управления режущим инструментом; на фиг. 5 - принципиальная электрическая схема тиристорно- го управления маршевыми двигателями; на фиг. 6 - канал управления гидроцилиндром стабилизации платформы.

Робототехническое устройство включает самодвижущееся шасси 1, опирающееся на два маршевых 2 и рулевое 3 колесо, инструментальные головки 4 с приводом 5 и профилометр 6, смонтированные на платформе 7, стабилизированной в горизонтальной плоскости посредством связанного с гиро- датчиком 8 привода 9.

Устройство также содержит бортовой цифровой вычислительный комплекс (БЦВК) 10, приводы маршевых 11 и рулевого 12 колес с датчиками 13 н 14 обратных связей соответственно, пульт 15 ручного управления.

Маршевые колеса 2 предназначены ZUTH перемещения шасси и установлены в передней части устройства. При движении по криволинейным траекториям необходимо обеспечить вращение колес с отличающимися угловыми скоростями. В случае передачи вращающегося момента от одного привода приходится использовать такое высокоточное и дорогостоящее устройство, как дифференциал. Поэтому в робототехническом устройстве, с целью его упрощения, в качестве приводов маршевых колес 11 использованы два электродвигателя постоянного тока, управляемых независимо друг от друга сигналами с БЦВК.

Рулевое колесо 3 предназначено для обеспечения перемещения робототехнического устройства по криволинейным траекториям и выполнено с возможностью неполноповорот- ного вращательного движения вокруг вертикальной оси. Тин привода рулевого колеса может быть различны.м - пневматическим, электромеханическим, гидравлическим. Требованиям высокой точности и быстродействия позиционирования рулевого колеса, достаточной мощности привода и простоты конструкции в наибольшей степени удовлетворяют электрогидравлические новоротные следящие приводы тина СП. Унравление нри- В15ДОМ 12 осуществляется непосредственно

1227420

2

сигналами с ЕИДВК. Наличие встроенного датчика обратной связи по положению выходного вала обеспечивает высокую точность работы привода. Достаточная мощ ность Г1ривода позволяет максимально упрос5 тить кинематику и конструкцию привода, непосредственно связав выходной вал гидродвигателя с поворотной осью рулевого колеса. В качестве привода инструментальной головки используется асинхронный дви,Q гатель серии 4А.

Профилометр 6 представляет собой линейку, собранную из девяти из.мерительных датчиков. Количество датчиков определяется размерами высокоглиноземистых кирпичей, которыми вык. шдывается лещадь, и риной обрабатываемой за один проход полосы. Датчики могут быть различного типа -- у; ьтразБуковые, инфракрасные, струйные, оптические, телевизионные, электромеханические. Основными требованиями к профи- ломстру являются простота конструкции, не большие габариты и стоимость. Кроме того, допустима относительно невысокая точность измерения. Поэтому наиболее целе- сообраз1 о использование в профиломет- ре нотенциометрических датчиков, контакти2J рующих посредством механического щупа е измеряемой поверхностью.

Выбор привода стабилизации платформы определяется требованиями высоких быстродействия и точности отработки управляющих

30 сигналов, достаточ 1ой моп1ности и возможностью фиксации привода в требуемом положении.- Исходя из этого, использован гидравлический иривод, хотя воз.можны варианты с электромеханическим или пневматическим приводом.

35Па функциональной схеме (фиг. 3) в

составе БЦВК показаны коммутатор 16 а 1алоговых сигналов, аналого-цифровой преобразователь 17, ЦВМ 18, коммутатор 19 цифровых сигналов, а также каналы циф40

рового управления |)ежу1цим инструментом

20, скоростью маршевых двигателей 21 (два 1ара;1лельных канала), рулевым колесом по углу поворота 22 и стабилизапией платформы 23 (три параллельных однотипных KEina.ia).

43 Прн этом вход БЦВК 10 связан с про- фи:1ометром 6, гиродатчиком 8, а также с датчиками 13 обратных связей приводов марп1евых кол.ес, а са.ми приводы через каналы 20--23 управления связаны с выходом БЦВК.

50 В состав канала 20 управления режущим инструмеггго.м (фиг. 4) входят «запоминающий элемент - микросхема D1- триггер Т-типа, управляющее реле К1, стандартный магнитный пускатель К2 типа ПМА и собственно привод М режущего инстру мента. Кнопочные выключатели S1 и S2 служат для пуска и остановки привода режущего инструме1гга с пульта 15 ручного управления.

рового управления |)ежу1цим инструментом

20, скоростью маршевых двигателей 21 (два 1ара;1лельных канала), рулевым колесом по углу поворота 22 и стабилизапией платформы 23 (три параллельных однотипных KEina.ia).

Прн этом вход БЦВК 10 связан с про- фи:1ометром 6, гиродатчиком 8, а также с датчиками 13 обратных связей приводов марп1евых кол.ес, а са.ми приводы через каналы 20--23 управления связаны с выходом БЦВК.

В состав канала 20 управления режущим инструмеггго.м (фиг. 4) входят «запоминающий элемент - микросхема D1- триггер Т-типа, управляющее реле К1, стандартный магнитный пускатель К2 типа ПМА и собственно привод М режущего инструмента. Кнопочные выключатели S1 и S2 служат для пуска и остановки привода режущего инструме1гга с пульта 15 ручного управления.

Канал управления рулевым колесом представляет собой электрогидравлическнй усилитель типа УЭГ-8 или УЭГ -85 со встроенным датчиком обратной связи по положению выходного вала, входящий в комплект электрогидравлического привода типа СП. Поэтому последовательность управляющих сигналов с БЦВК подается непосредственно на вход электрогидропривода

В робототехническом устройстве для управления угловой скоростью приводов мар- щевых колес выбран способ управления напряжением, подводимым к якорю электродвигателя, как простой и надежный, позволяющий получать Н1ирокий диапазон регулирования скорости, плавность регулировки.

В качестве схемы управления выбрана схема тиристорного управления, как имеющая высокий КПД больщой срок службы, высокую механическую прочность, мгновенную готовность к работе, малые удельные габариты и массу.

С целью повышении точности отработки приводами маршевых колес управляющих сигналов БЦВК, с помощью датчиков 13 организована обратная связь на вход БЦВК. Датчик 13 представляет собой встроенный в привод тахогенератор. Стабили- зация платформы осуществляется тремя гид- ропилиндрами, имеющими идентичные каналы 23 управления 23.

В составе канала управления одним из гидронилиндров (фиг. 6) имеются устройства «запоминания управляющих сигналов DI и D2, представляющие собой триггеры Т-ти- па, реле К1 и К2, управляющие работой электромагиитов КЗ и К4 золотникового гидрораспределителя (не показан).

Каналы управления режущим инструментом, угловой скоростью приводов маршевых колес, гидростабилизации платформы конструктивно расположены в блоке БЦВК;

канал управления рулевым колесом - не-

посредственно в приводе рулевого колеса.

Система работает следующим образом.

БЦВК задает опорную траекторию движения щасси 1 в виде динамически формулируемой снирали с постоянным ща- го.м «закрутки, нричем направление движения определяется знаком управляющих воздействий. Для выбранной траектории движе- НИИ робототехнического устройства, определяемой уравнением снирали Архимеда, и неизменной шириной обрабатываемой за один проход полосы единственны.м неременны.м па- раметро.м будет диа.метр лещади доменной печи. Пара.метры, пропорциональные диаметрам до.менных печей, легко устанавливаются с пульта ручного унравления. Шаг спирали выбирается равным 95% ширины обрабатываемой полосы для гарантированной обработки всей поверхности лещади.

Во время первого такта движения (от периферии к центру до.менной печи) сигнал с профилометра 6 поступает и об

0

0

У

0

5

рабатывается в блоке 10. Па этом этане производится за.мер профиля поверхности, причем шлифование поверхности пе ведется. Периодически БЦВК опрашиваются все ячейки профилометра и для каждого момента времени выбираются два значения уровня профиля максимальное и минимальное. Затем эти значен1 я сравниваются с аналогичными величинами, заппсанпыми в память ЦВМ во время предыдущего опроса профилометра. В ячейки памяти IJ,BM вновь записываются экстремальные значения из каждой пары сравнивае.мых величин. Замерив подобным образом профиль всей лещади доменной нечи за время нервого такта работы робототехнического устройства, в памяти ЦВМ будут храниться две величины, характеризуюпхие уровень неровности поверхности максимальных выпуклости (Нмакс) И впадин (Н)„н). Кроме того, запоминается уровень центра лещади доменной печи (Пц).

Для по.1ученпя истинных значений уровня профиля необходимо обеспечить горизонтальность стаби, 1изируемой п, 1атформы, на которой размещен профилометр, и выдерживать ее на одном и то.м же горизонтальном уровне, совпадающем с уровнем начальной точки отсчета.

Первая задача реп1ается БЦВК путем управления гидроци.чиндрами крена и дифферента (два передних гидроцилиндра) по сигналам, поступающим с гиродатчика.

Д.чя решения второй задачи БЦВК выдает на третий гидроцилиндр ( и опускания платформы) управляющий сигнал, пропорциональный текущим значениям отклонения профиля поверхности от нулевого уровня со сдвигом по времени на величиt .

.межосевое расстояние марн1евых и и рулевого колес шасси; скорость движения шассн.

5

0

Цо око}1чанпи нервого такта знак управляющих воздействий переключается на противоположный и шасси 1 движется по спи- ралп от центра к периферии.

Переключение знака управлений производится по окончании каждого последующего такта работы, обеспечивая тем самы.м циклическое движение устройства от периферии к центру и наоборот до окончания процесса щ,тифования поверхности лещади.

Физический смыс.ч переключения знака управлений заключается в изменении полярности питающего напряжения двигателей, что легко достигается путем коммутации цепей с помощью двух ре.че К5 и Кб (фиг. 5). Поочередное срабатывание этих реле обеспечивается триггером D2.

Перед выполнением второго такта работы робототехнического устройства (шлифования поверхности) вычисляется количество рабочих тактов

14 ( i5 1 О- j

Затем происходит установка плоскости резания рабочего инструмента на уровне

Н, Н.,к,кс.-б

но отнон1ению к нулевому уровню, или

Н J Нмакс -Нц- о

ПО отношению к уровню центра доменной печи.

Здесь 6 - Hiai подачи инструмента, выбираемый априорно с учетом материалов леп1,ади и режущей части фрезы.

После первого рабочего прохода уровень плоскости резания устапав.пивается па уровне

Н. Н, - fi

После с. 1едуюп1его прохода

n; «H2--fi Hi---26 и так далее до окопчания процесса 1п,-1и- фования леп1,ади, т. е. П, П,-, --6 И, - (i- 1)6, : ,2,...,N.

Управление режунтим инструментом (фиг. 4) осунтествляется следуюни1м образом.

Сигнал Па выключение электродвигателя А в виде прямоугольного импульса поступает па вход асинхронного триггера Т-ти- па, устанавливая его в «единичное состоя- ние. Потенциал па выходе триггера достаточен для ерабатываиия реле К1, одна пара К1.1 нормально разомкнутых контактов которого включена параллельно кнопке SI включепия электродвигателя М на нуль- те 15 ручного управления, другая пара К1.2 - последовательпо со вспомогательными контактами самоблокировки К2.1 магнитного пускателя К2. При замыкапии контактов реле К1 срабатьн ает магнитный пускатель К2, через контакты К2.2 которого и будет запитан э.чектродвигатель М.

Выключепие двигателя происходит ири поступлении следующего импульса с БПВК. При этом триггер перебрасывается в другое устойчивое состояние, потенциал на его единичном выходе б.тизок к пулю, контак- ты реле К1 размыкаются, тем самым выключая магнитный пускатель К2 а, сле- довательпо, и двигатель М.

Управление угловой скоростью марп1евых двигателей производится с целью иеключе- пия проскальзывания мар1певых колес во время движепия и обеепечения движения робототехнического устройства но заданной траектории, причем вторая задача достигается совместно с иснользованием управления рулевым колесом.

Напряжение датчика 13 обратной связи, пропорциональпое уг,ловой скорости марн1е

0

0

5

5

0 ,0

5

г

5

50

вого двигателя 11, преобразуется аналого- цифровым преобразователем 17 к цифровому виду и поступает на вход ПВМ 18 (фиг. 3). Здесь происходит сравнение носту- нившего сигнала с эталонным, определяе- Mh- заложепной в ПВМ нрограммой, и В1,||-,ботка корректируюп;пх сигналов.

Пос:1едо15ательность имнульсов, содержа- шая информацию о корректировке текущего значения скорости маршевых двигателей, выдается ЦВЛ через контакты коммутатора 19 на вход .микросхемы ДП (фиг. 5) - контакт ири увеличении скорости вращения двигателей и контакт «--1 нри ее умешднении. При этом тиристор VI включается и выключается синхронно с неременным нанряжением источника питания и нодключает его к nai-рузке ( электродвигателю в данном случае) на онределепную часть каждого периода.

Регу,тировка осуидествляется изменением фазового угла, нри которо.м нроиеходит вк;1ючеине тиристора, путем изменения времени зарядки конденсатора С1. При этом тиристор проводит ток от мo reптa его вк,;1юченпя по э.мектроду управ,тепия до конца полуиериода питающего напряжения.

Во время 11оложител1)ного по;1упериода питающего напряжения конденсатор С1 заряжается до напряжения включения тиристора VI. Время зарядки конденсатора С1 определяется постоянной времени цепи R1-R2-С1. Пзменяя номиналы элементов этой пепи, можно в широком диапазоне унрав;1ять моментом включе1Ц1я тиристора VI а с,:1едовательно, и скоростью маршевых двигателей. В качестве такого переменного элемента выбран R1. Во вре.мя отрица- нолунерпода нитающего напряже- пия происходит разрядка конденсатора С1, что необходимо для работы схемы в следующем нолунериоде. Диод V6 блокирует управ:1яющий электрод тиристора от отри- цате, 1ьных полуволн нитающего напряжения.

Капал управления гидроци.тиндром стабилизации нлатформы с режущим инстру- мептом (фиг. 6) работает следующим образом.

Управ.ляюший импульс с БЦВК поступает на вход микросхемы D1 и вызывает с)абатывание реле К1, которое, в свою очередь, включает электро.магнит КЗ, что | риводит к перемещению щтока гидроцилиндра. Это перемещение нродолжается до поступления на вход D следующего управляющего импульса. Для перемещения щтока 1 идроцилиндра в обратном направ- ,тении должен еработать электромагнит К4 в результате управляющих воздейетвий на D2 и К2.

Гиродатчик 8 предназначен для выдачи электрических сигналов, зависящих от угла крена и дифферента устройства, на котором он установлен. Исходя из этого, его необходимо поместить на стабилизируемой Потат- форме.

Точность выдачи гиродатчиком сигналов крена и дифферента зависит от места его установки на стабилизируемой платформе. Место крепления должно иметь минимальные вибрации, а вибрации в диапазоне частот 15-23 Гц практически не должно быть. Для устранения дополнительной погрешности в выдаче сигналов крена продольная ось гиродатчика должна совпадать с продольной осью робототехнического устройства с точностью 1,5°. Учитывая эти и некоторые другие факторы, гиродатчик следует установить вблизи центра тяжести стабилизируемого устройства. Невыполнение этого требования влечет за собой появле- ние паразитных моментов на рамах гироскопа и, как следствие, увеличение погрешностей измерения углов крена и дифферента.

Стабилизация платформы в горизонталь- ной плоскости на требуемом уровне осуществляется посред,ством перемещения штоков трех гидроцилиндров, задние крышки которых жестко связаны с шасси, а штоки - со стабилизируемой платформой. При этом величина хода поршней гидро- цилиндров и порядок их работы определяются БЦВК по информации, поступающей от гиродатчика и профилометра.

Стабилизация платформы с режущим инструментом осуществляется относительно шасси, а следовательно, и относительно обрабатываемой поверхности лещади доменной печи, так как шасси, перемещаясь по поверхности лещади, копирует ее рельеф.

Система управления предусматривает работу в двух режимах - автоматическом и полуавтоматическом. В первом случае движение робототехнического устройства осуществляется в соответствии с алгоритмом программного движения, заложенным

ff11

II

в память БЦВК. Во втором - задача движения устройства по предварительно размеченной траектории рещается оператором.

Все сигналы, поступающие на вход БЦВК, попадают на входы коммутатора 16. При этом на первые девять входов коммутатора подаются сигналы с каждой ячейки профилометра. На следующие щесть.входов коммутатора поступает информация о положении стабилизируемой платформы с гиродатчика 8. Ецде четыре входа коммутатора задействованы под сигналы обрат- ратной связи двух маршевых двигателей 11.

Коммутатор 16 аналоговых сигналов поочередно подключает поступающие на него сигналы на вход аналого-цифрового преобразователя 17, в качестве которого используется аналогово-цифровой преобразователь типа «Электроника П5 АЦП-Р12-I. С преобразователя 17 входная информация 12-разрядным кодом выдается на ЦВМ типа «Электроника 60М. В ЦВМ по заложенным программам обрабатывается поступающая на ее вход информация и вырабатываются управляющие сигналы, обеспечивающие функционирование робототехнического устройства. Эти управляющие сигналы попадают на исполнительные органы через коммутатор 19 цифровых сигналов. При этом первый выход коммутатора 19 связан с каналом 20 управления режуц 1им инструментом, второй и третий - с каналом 22 управления рулевым колесом, 4-11 - с двумя идентичными каналами 21 управления маршевыми двигателями , 12-16 - с каналом 23 управления стабилизацией платформы. Для обеспечения работы БЦВК в целом, ЦВМ 18 синхронизирует работу устройств 16, 17 и 19.

Окончание технологического процесса обработки лещади осуществляется программно по соответствующим сигналам Б1ДВК, либо оператором с пульта ручного управления.

Щиг.2

КИ

V / N/

Ч 23

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОНОМНАЯ МОБИЛЬНАЯ РОБОТОТЕХНИЧЕСКАЯ ПЛАТФОРМА ДЛЯ ОЧИСТКИ СНЕГА | 2019 |

|

RU2730666C1 |

| СИСТЕМА СОПРОВОЖДЕНИЯ | 2007 |

|

RU2364886C1 |

| Автономный мобильный многофункциональный роботизированный комплекс | 2017 |

|

RU2722301C1 |

| УНИВЕРСАЛЬНОЕ ГУСЕНИЧНОЕ ШАССИ | 2013 |

|

RU2541590C1 |

| ТРЕНАЖЕР ДЛЯ ОБУЧЕНИЯ ВОЖДЕНИЮ ВОЕННЫХ ГУСЕНИЧНЫХ МАШИН С РУЛЕВЫМ УПРАВЛЕНИЕМ | 2013 |

|

RU2542694C1 |

| Базовая платформа автономного интеллектуального робототехнического комплекса (АИРТК) | 2021 |

|

RU2764910C1 |

| ДЕМОНСТРАЦИОННЫЙ ГИРОСТАБИЛИЗАТОР | 2009 |

|

RU2399960C1 |

| МОБИЛЬНАЯ АВТОНОМНАЯ РОБОТОТЕХНИЧЕСКАЯ ПЛАТФОРМА С БЛОЧНОЙ ИЗМЕНЯЕМОЙ СТРУКТУРОЙ | 2019 |

|

RU2704048C1 |

| Устройство для обработки лещади доменнойпЕчи | 1979 |

|

SU831535A1 |

| ЗЕНИТНАЯ УПРАВЛЯЕМАЯ РАКЕТА ИНДИВИДУАЛЬНОГО ПОЛЬЗОВАНИЯ | 1996 |

|

RU2111445C1 |

23

риг.З

XJ1-.-

,/гг,г

/

,,52

П/ Ъ

г

риг. |

фиг. 5

кьцвк

Редактор И. Касарда Заказ 1992/15

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фиг.6

Составитель В. Алексеенко

Техред И. ВересКорректор Л. Пата и

Тираж 826Подписное

| Устройство для обработки лещади доменнойпЕчи | 1979 |

|

SU831535A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-30—Публикация

1984-11-30—Подача