1

Изобретение относится к автоматизации механической обработки в черной металлургии и может быть использовано для обработки поверхности лещади доменных печей, а также на объектах, требующих планирования поверхностей, например фундаментов.

Известна двухтраверсная мозаично-щлифовальная мащина СО-91, предназначенная для щлифования и полирования мрамора, гранита, а также мозаичных поверхностей, содержащая корпус, два колеса, привод, установленный на корпусе и кинематически связанный с траверсами, на которые крепится режущий инструмент. Машину вручную перемещают по лещади, наклоняя инструмент ниже к полу или выще.

Горизонтальность поверхности обеспечивают пригонкой, срезая выступающие поверхности в лещади. Высоту допустимьтх неровностей контролируют вручную прикладывая двухметровую линейку к лещади и определяя зазор между линейкой и лещадью 1 .

Однако работа на известной мащине требует пригонку для обеспечения горизонтальности лещади, так как режущий инструмент крепится непосредственно к корпусу.

его положение относительно горизонта при обработке задается вручную и не контролируется.

Известна также мащина для щлифования J полов, содержащая шасси с ходовыми колесами и инструментальную головку с ферря сами, несущими щлифовальные инструменты и щарнирно соединенными со щпинделями, кинематически связанными с приводом. Мащина снабжена винтом, установленным с o возможностью вертикального перемещения в центральном отверстии, выполненном в инструментальной головке, и третьим опорным колесом щасси, на которое опирается указанный винт 2.

Недостатком этой мащины является то, что хотя режущий инструмент и может перемещаться относительно щасси во время обработки, но осуществляется это вручную и положение инструмента не контролируется

в процессе обработки, поэтому работа на этой машине тоже требует дополнительной операции - пригонки, т.е. срезание выступов за несколько проходов с промежуточными измерениями линейкой и щупом.

Цель изобретения - повышение качества обрабатываемой поверхности, т.е. ее горизонтальности.

Указанная цель достигается тем, что устройство, включающее шасси с ходовыми колесами и инструментальную головку с планшайбами, несущими шлифовальные инструменты, и соединенные со шпинделями, кинематически связанными с приводом, введены и установлены на шасси платформа, на которой закреплена инструментальная головка, два привода подъема и опускания платформы и три датчика контроля ее положения, причем платформа с шасси связана: шарнирно, а приводы ее подъема и опускания через блок управления связаны с датчиками Контроля.

Введение 11лаьи1юпдей платформы позволяет при обработке лещади удерживать ре/| упи- Г ;1(СГ|)умеыг в горизонтальном положйии Hri одном уровне относительно задпего ко. юса, в результате чего устройство, персдпгчгаясь задним ко.,1есом по обработанной Г;01Крхн()стн, а передними колесами по необработанной удерживает режущий инструмент одной липни горизонта, и обpaeoTUHiuiM поверхность получается гори;() ra,ibHO}i.

Датчик ypOBii}; жг.дкости, установленный n;i нлнвиющей u.-iaTcljopMe, используя свой. :..коет;1 к стремлению сохранить го;)i:ioiiT;-,ii) рове1гь при перекосе платФормы. .B(). положение плат.jioj/Nnj огиоеительно оризонта, т.е. осуЩРСТВ.лист К(.,1Ь.

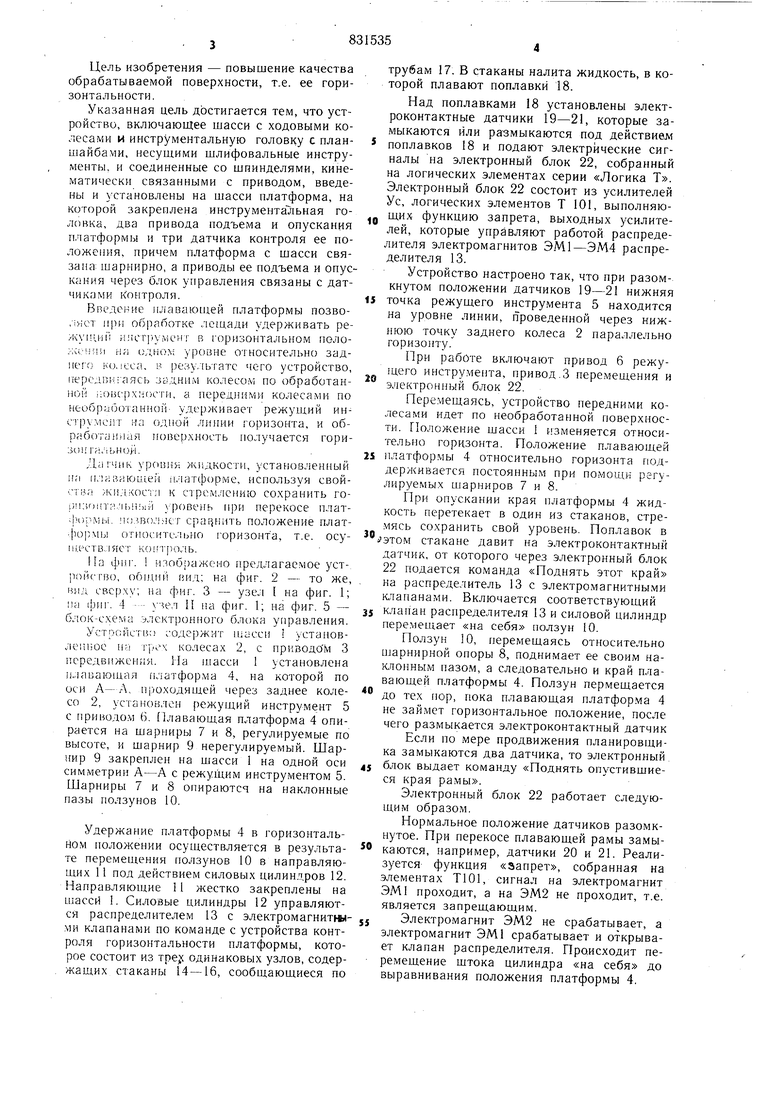

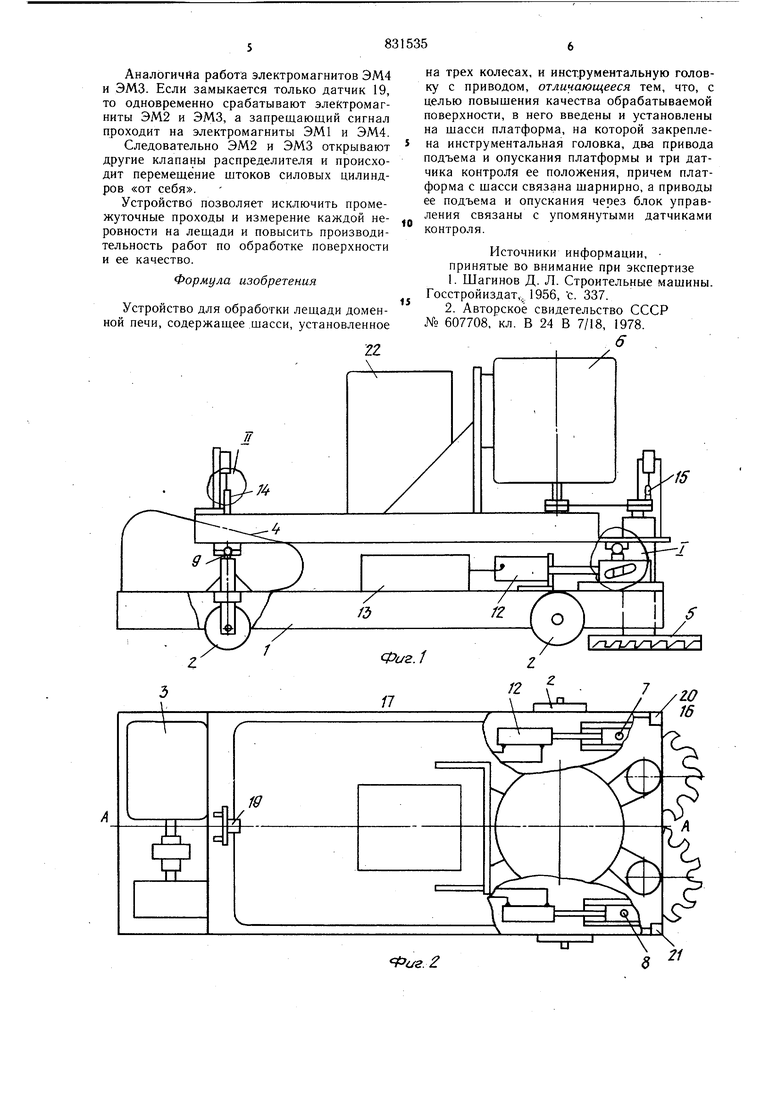

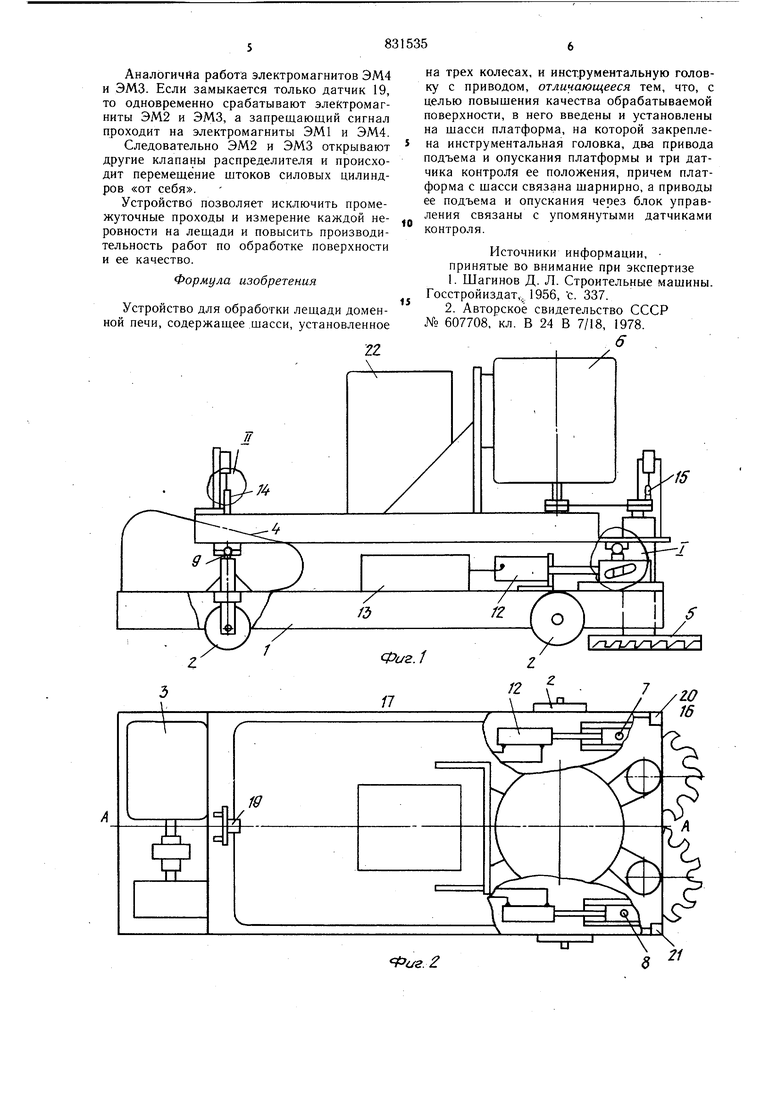

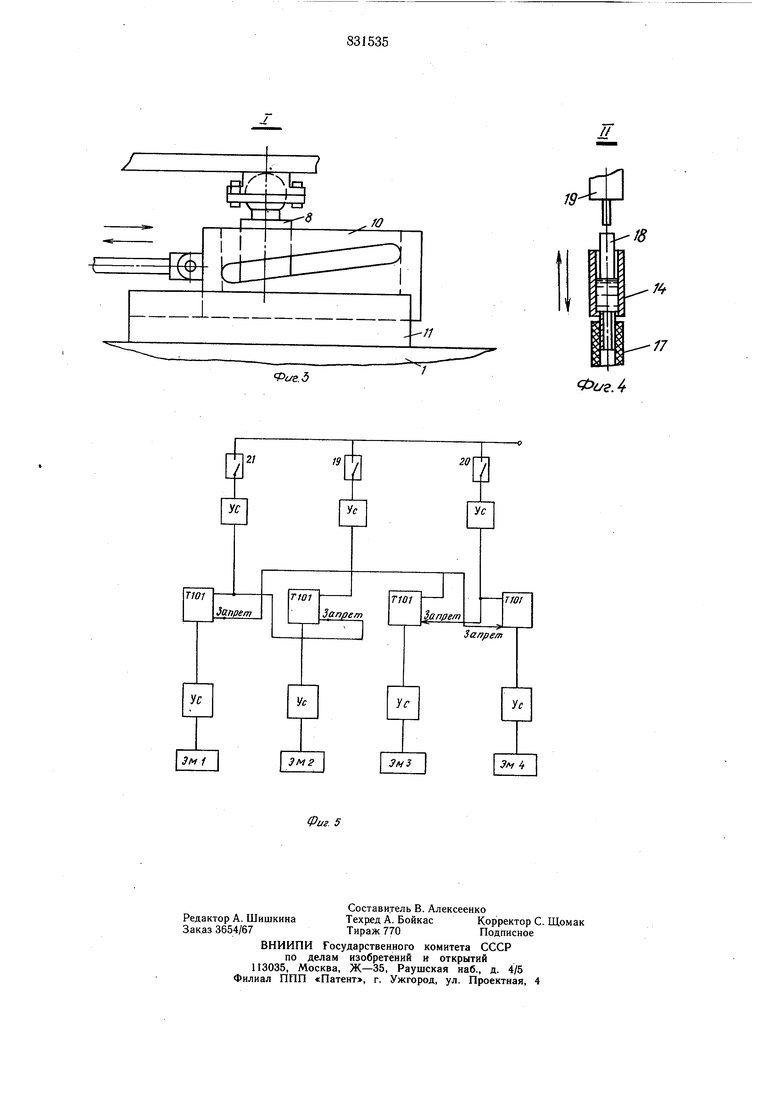

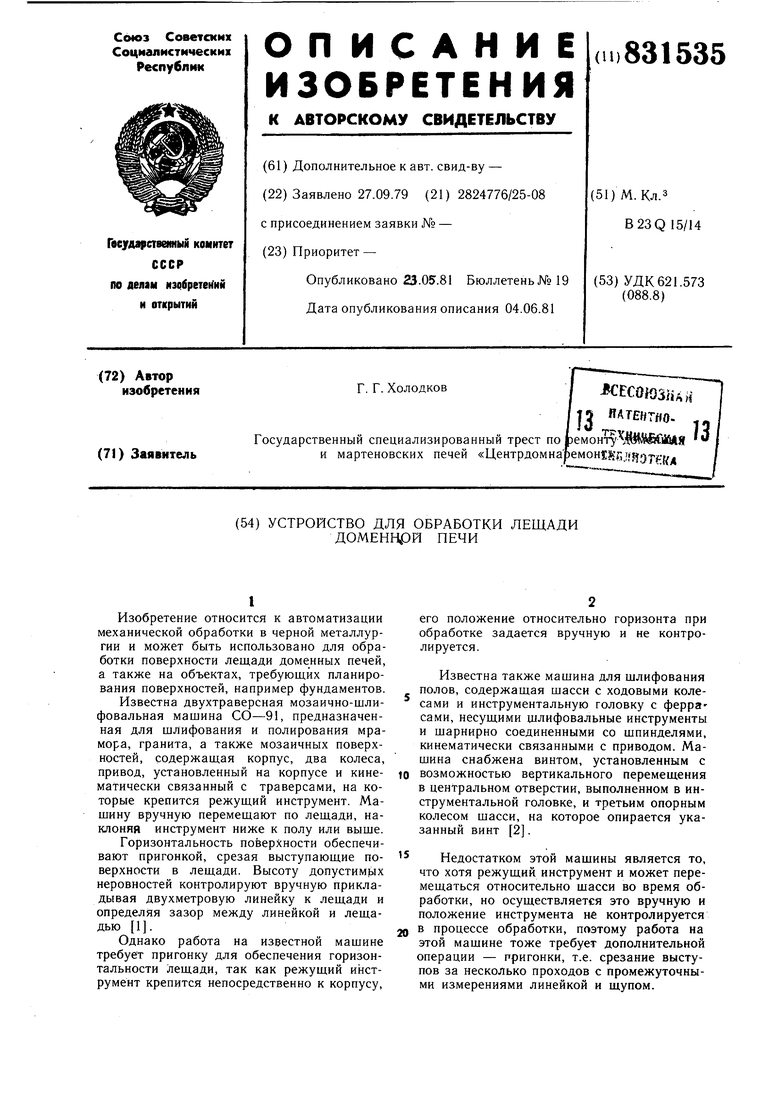

Па фн1. изоб:)ажено нредлагае.мое устройство, общий вид; на фиг. 2 - то же, BHJi сверху; на фиг. 3 - узел 1 на фиг. 1; ijjHr. 4 - учел 1 на фиг. 1; на фиг. 5 - блок-схема электронного блока управления.

Устоойетв;) содержит niaecH I установленное на 1рех колесах 2, с приводоМ 3 передвижения. На 1насси 1 установлена плавающая н.чатформа 4, на которой по оси А-Л, н|)оходяндей через заднее колесо 2, установлен режущий инструмент 5 с приводом 6. 1лавающая платформа 4 опирается на шарниры 7 и 8, регулируемые по высоте, и шарнир 9 нерегулируемый. Шарнир 9 закреплен на шасси 1 на одной оси сим.метрии А-А с режущим инструментом 5. Шарниры 7 и 8 опираются на наклонные пазы ползунов 10.

Удержание платформы 4 в горизонтальном положении осуществляется в результате перемещения ползунов 10 в направляющих 11 под действием силовых цилиндров 12. Направляюн.1ие 11 жестко закреплены на щассй 1. Силовые цилиндры 12 управляются распределителем 13 с электромагнитнн.1И клапанами но команде с устройства контроля горизонтальности платформы, которое состоит из тре., одинаковых узлов, содержащих стаканы 14 -16, сообщающиеся по

трубам 17. В стаканы налита жидкость, в которой плавают поплавки 18.

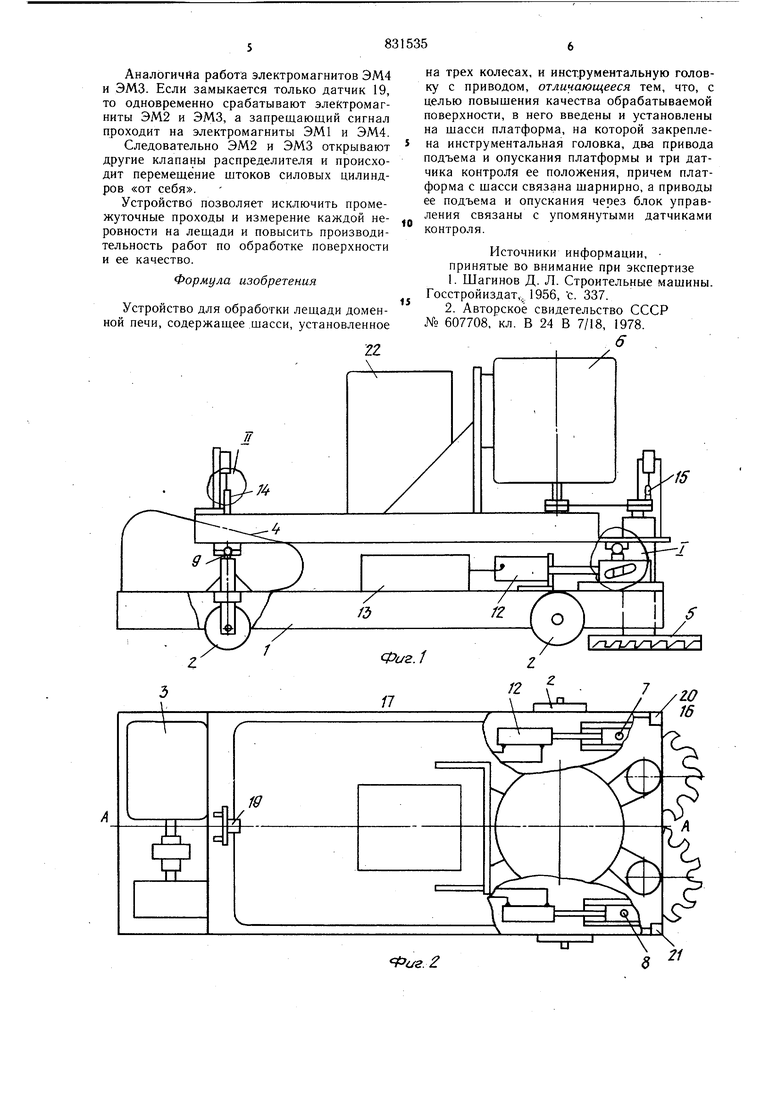

Над поплавками 18 установлены электроконтактные датчики 19-21, которые замыкаются или размыкаются под действием поплавков 18 и подают электрические сигналы на электронный блок 22, собранный на логических элементах серии «Логика Т. Электронный блок 22 состоит из усилителей Ус, логических элементов Т 101, выполняюд щих функцию запрета, выходных усилителей, которые управляют работой распределителя электромагнитов ЭМ1-ЭМ4 распределителя 13.

Устройство настроено так, что при разомкнутом положении датчиков 19-21 нижняя точка режущего инструмента 5 находится на уровне линии, проведенной через нижнюю точку заднего колеса 2 параллельно горизонту.

При работе включают привод 6 режущего инструмента, привод.3 переменгения и электронный блок 22.

Перемещаясь, устройство передними колесами идет по необработанной поверхности. Положение шасси 1 изменяется относительно горизонта. Положение плавающей 5 платформы 4 относительно горизонта поддерживается постоянным при помощи регулируемых шарниров 7 и 8.

При опускании края платформы 4 жидкость перетекает в один из стаканов, стремясь сохранить свой уровень. Поплавок в этом стакане давит на электроконтактный датчик, от которого через электронный блок 22 подается команда «Поднять этот край на распределитель 13 с электромагнитными кланана.ми. Включается соответствующий 5 клапан распределителя 13 и силовой цилиндр пере.мещает «на себя ползун 10.

Ползун 10, перемещаясь относительно щарнирной оноры 8, поднимает ее своим наклонным пазом, а следовательно и край плавающей платформы 4. Ползун пермещается до тех нор, пока плавающая платфор.ма 4 не займет горизонтальное положение, после чего размыкается электроконтактный датчик Если по мере продвижения планировщика замыкаются два датчика, то электронный. 5 блок выдает команду «Поднять опустившиеся края ра.мы.

Электронный блок 22 работает следующим образом.

Нормальное положение датчиков разомкнутое. При перекосе плавающей рамы замыкаются, например, датчики 20 и 21. Реализуется функция «Запрет, собранная на элементах Т101, сигнал на электромагнит ЭМ1 проходит, а на ЭМ2 не проходит, т.е. является запрещающим.

5 Электромагнит ЭМ2 не срабатывает, а электромагнит ЭМ1 срабатывает и открывает клапан распределителя. Происходит перемещение штока цилиндра «на себя до выравнивания положения платформы 4. Аналогична работа электромагнитов ЭМ4 и ЭМЗ. Если замыкается только датчик 19, то одновременно срабатывают электромагниты ЭМ2 и ЭМЗ, а запрещающий сигнал проходит на электромагниты ЭМ1 и ЭМ4. Следовательно ЭМ2 и ЭМЗ открывают другие клапаны распределителя и происходит перемещение щтоков силовых цилиндров «от себя. Устройство позволяет исключить промежуточные проходы и измерение каждой неровности на лещади и повысить производительность работ по обработке поверхности и ее качество. Формула изобретения Устройство для обработки лещади доменной печи, содержащее щасси, установленное

аг.2 на трех колесах, и инструментальную головку с приводом, отличающееся тем, что, с целью повыщения качества обрабатываемой поверхности, в него введены и установлены на щасси платформа, на которой закреплена инструментальная головка, два привода подъема и опускания платформы и три датчика контроля ее положения, причем платформа с щасси связана щарнирно, а приводы ее подъема и опускания через блок управления связаны с упомянутыми датчиками контроля. Источники информации, принятые во внимание при экспертизе 1.Шагинов Д. Л. Строительные мащины. Госстройиздат,, 1956, с. 337. 2.Авторское свидетельство СССР № 607708, кл. В 24 В 7/18, 1978.

.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматической подачи кабеля в рабочий орган самоходного кабелеукладчика | 1988 |

|

SU1717743A1 |

| Станок для обрезки выпрессовок на покрышках пневматических шин | 1972 |

|

SU479652A1 |

| Полуприцеп | 1983 |

|

SU1081055A1 |

| Устройство для обработки длинномерного материала | 1983 |

|

SU1110523A1 |

| Камнерезная машина для резки плит | 1985 |

|

SU1321817A1 |

| Устройство для обработки лещади доменной печи | 1984 |

|

SU1227420A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Гидравлический однопозиционный пресс одностороннего прессования | 1960 |

|

SU147120A1 |

| Пресс для склеивания деревянных щитов | 1973 |

|

SU483253A1 |

| Устройство для регулирования перемещения и компенсации износа режущего инструмента | 1972 |

|

SU440245A1 |

Авторы

Даты

1981-05-23—Публикация

1979-09-27—Подача