«

Изобретение относится к черной металлургии, в частности к нагреву под горячую прокатку углеродистых сталей с предварительно нанесенным защитным покрытием.

Цель изобретения - ускорение процесса нагрева при сохранении защитных свойств покрытия.

Нанесение на окисленную поверхность углеродистой стали, защитного покрытия, толщина которого намного превышает толщину имеющегося окисленного слоя (окалины), приводит к снижению производительности нагрева металла с защитным покрытием под горячую деформацию, так как в этом случае, когда более 90% передачи тепла происходит радиационным путем время нагрева существенно зависит от степени черноты защитного покрытия.

Сущность изобретения состоит в том, что покрытие наносится слоем определенной толщины в зависимости от толщины окисленного слоя (окалины) на металле (толщина слоя окалины на поверхности заготовок из углеродистой стали равна 0,2-0,3 мм) Для повышения степени черноты поверхности металла с покрытием в предлагаемом способе использован прием, основанный на том, что при нагреве происходит диффузионное внедрение окалины в покрытие с выходом ее на нагреваемую поверхность, при котором степень черноты покрытия становится практически равной степени чер ноты окалины. Оптимальное предлагаемое соотношение толщин слоя окалины и покрытия обосновано тем, что степень черноты становится близкой к степени черноты окалины при опреде ленном соотношении между глиной и окалиной, обеспечивающем одновременно защитные свойства покрытия. С уче том того, что плотность окалины в 2,0-2,5 раза больше плотности глины определяют оптимальное соотношение между толщинами слоев окалины и покрытия. Нижний предел соотношения толщин слоев (покрытие наносят слоем составлякицим 20% от толщины окисленного слоя) определен из того положения, что оКалина является сильным плавнем и при определенном содержании в глине существенно снижает температуру ее плавления. Из-за этого при температуре нагрева углеродистых

276922

сталей под горячую деформацию 1200- 1270 С покрытие расплавляется и переходит из класса спекающихся в класс расплавлякедихся, в связи с.чем пол5 костью теряет свои защитные свойства для данных сталей. Верхний предел соотношения толщин слоев покрытия и окисленного слоя (покрытие наносят слоем, составляющим 40% от толщины

10 окисленного слоя) определяется необходимостью наличия минимального количества окалины, диффундирующей в покрытие для увеличения степени черноты последнего до степени черноты окаfS ЛИНЫ,

Пример. Проводили нагрев цилиндрических образцов диаметром 60 мм, длиной 120 мм из углеродистой стали Ст. 30 в силитовой печи, нагретой

20 до . В качестве защитного покрытия использовали Часов-Ярскую огнеупорную глину марки Ч-1. Для нанесения его на поверхность образцов приготавливали водную суспензию этой

25 глины. Толщину слоя покрытия изменяли путем изменения концентрации глины в воде. Нанесение покрытия производили методом погружения. После нанесения покрытия-производили его суш30 ку на воздухе. Для опытов были отобраны четыре группы образцов. Три из них со слоем окалины различной толщины, на которые наносили покрытие, на образцы четвертой группы покрытие

не наносили.

О производительности нагрева судили по времени нагрева образцов до . Замеры температуры образцов во время нагрева производили с помо- 1Цью платино-родиевых термопар, заче- каненных по оси заготовок.

Для определения защитной эффективности покрытия после нагрева образцов до производили их выдержку в течение I ч. После часовой выдержки образцы охлаждались в воде, имевшей температуру 23°С. При охлаждении в воде большая часть покрытия и образовавшейся окалины легко от-, делялись от образцов. Очистка поверхности образцов от остатков покрытия и окалины производилась механическим способом. Степень эффективности защитно О действия покры45

50

55

тия определялась как отношение относительной потери массы образцов без покрытия к относительной потере массы образцов с покрытием. Для это

го произвйдили взвешивание образцов перед нанесением покрытия и после нагрева и очистки их поверхности от остатков покрытия и окалины.

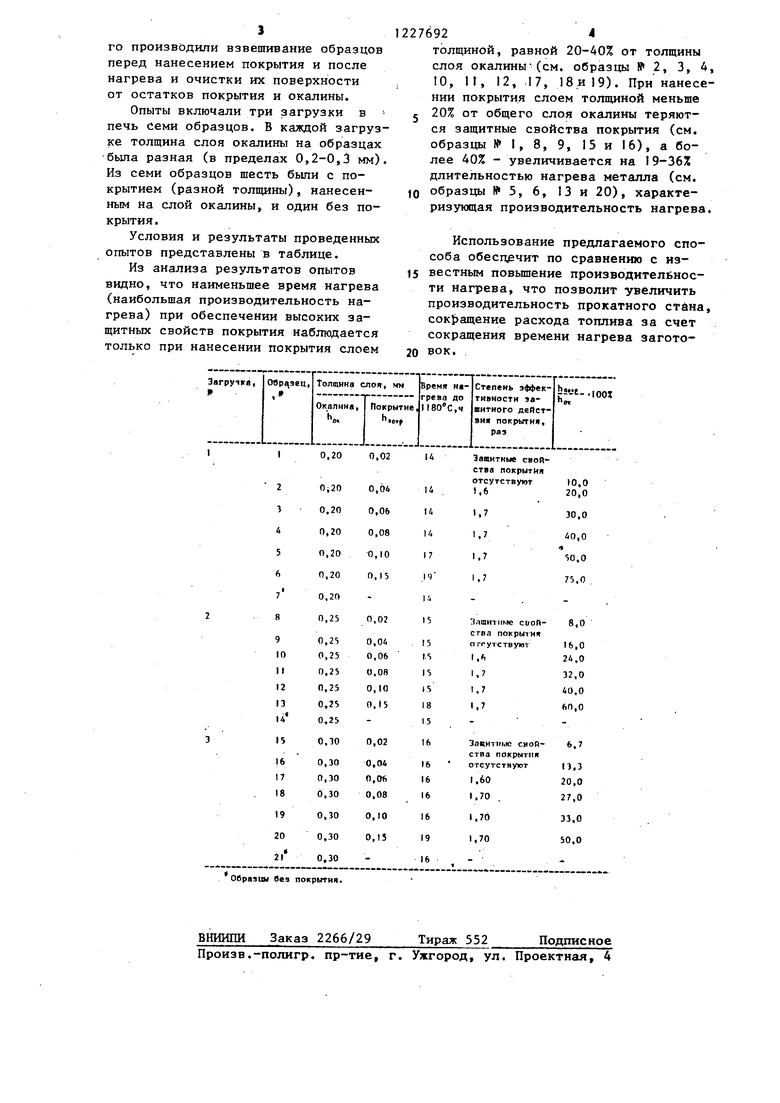

Опыты включали три загрузки в печь семи образцов. В каждой загрузке толщина слоя окалины на образцах была разная (в пределах 0,2-0,3 мм) Из семи образцов шесть бьти с покрытием (разной толщины), нанесенным на слой окалины, и один без покрытия.

Условия и результаты проведенных опытов представлены в таблице.

Из анализа результатов опытов видно, что наименьшее время нагрева (наибольшая производительность нагрева) при обеспечении высоких защитных свойств покрытия наблюдается только при нанесении покрытия слоем

227692

толщиной, равной 20-40% от толщины слоя окалины-(см. образцы № 2, 3, 4, 10, П, 12, 17, 18и 19). При нанесении покрытия слоем толщиной меньше с 20% от общего слоя окалины теряются защитные свойства покрытия (см. образцы № I, 8, 9, 15 и 16), а более 40% - увеличивается на 19-36% длительностью нагрева металла (см. jQ образцы № 5, 6, 13 и 20), характеризующая производительность нагрева.

Использование предлагаемого способа обеспечит по сравнению с из15 вестным повьштение производительности нагрева, что позволит увеличить производительность прокатного стана, сок)ащение расхода топлива за счет сокращения времени нагрева загото20 еок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ СТАЛИ ОТ ОКИСЛЕНИЯ ПРИ НАГРЕВЕ ПЕРЕД ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2007 |

|

RU2349650C1 |

| Способ защиты металлов от окисленияпРи НАгРЕВЕ | 1979 |

|

SU823438A1 |

| Эмалевое покрытие для защиты стали | 1977 |

|

SU638556A1 |

| Защитное покрытие металлических поверхностей от окисления при нагреве | 1989 |

|

SU1740447A1 |

| Покрытие для защиты металлов отОКиСлЕНия пРи НАгРЕВЕ | 1979 |

|

SU821508A1 |

| СОСТАВ ЗАЩИТНО-ТЕХНОЛОГИЧЕСКОГО ПОКРЫТИЯ СТЕКЛОКЕРАМИЧЕСКОГО ТИПА | 2007 |

|

RU2347823C1 |

| ЗАЩИТНО-ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ СТЕКЛОКЕРАМИЧЕСКОГО ТИПА ДЛЯ НИЗКОЛЕГИРОВАННЫХ ЛЕГКООКИСЛЯЮЩИХСЯ СТАЛЕЙ | 2011 |

|

RU2470079C1 |

| СПОСОБ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ИНСТРУМЕНТА | 2004 |

|

RU2277607C2 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ЗАГОТОВОК ОТ ОКИСЛЕНИЯ ПРИ НАГРЕВЕ ПЕРЕД ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2014 |

|

RU2571032C1 |

| Покрытие для защиты сталей от окисления | 1988 |

|

SU1581754A1 |

| Патент США № 3239391, кл | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-30—Публикация

1983-08-11—Подача