Изобретение относится к прокатному производству, конкретнее к защите поверхности металла от высокотемпературной газовой коррозии при горячей обработке металлов давлением.

В процессе высокотемпературной коррозии при горячей прокатке стали потери на окисление доходят до 6-8.4%

Известно защитное покрытие из щелочных металлов и окисей бора, германия, олова, сурьмы, свинца, висмута ванадия, нанесение которого на поверхность горячекатаных стальных листов между станом горячей прокатки и моталкой приводит к снижению окалинообразования. Однако в состав покрытия входят дорогостоящие дефицитные металлы, кроме того его покрытие нужно специально готовить

Известно защитное покрытие из порошка СаО или МдО, стабилизирующее в составе окалины легкотравимый оксид железа - FeO, что снижает время травления, расход кислоты. Покрытие наносится на стане горячей прокатки после последнего пропуска в клети.

Известно также покрытие, применяемое для защиты стальных листов от окисления при отжиге. Состав покрытия одно или

более соединений щелочных или щелочных- земельных металлов (КОН, NaOH, NaCI, BaCl2, CaCIa, NaNOs, КМОз и т.д.). Покрытие образует на поверхности металла гладкую устойчивую пленку, нарушая контакт между стальным листом и окружающей газовой атмосферой не взаимодействует со сталью

Однако при использовании всех известных покрытий потери металла на окисление при высокотемпературной обработке остаются значительными. Кроме-того, в состав покрытий входят дорогостоящие вещества которые нужно специально производить, некоторые покрытия применяют только при отжиге

Цель изобретения - снижение потерь металла при нагреве до 1400°С, в частности при горячей обработке металлов давлением снижение затрачиваемых на производство покрытия средств; улучшение экологических условий при производстве медицинского препарата левомицетина.

Указанная цель достигается тем, что в качестве защитного покрытия металлической поверхности от окисления при нагреве до 1400°С применяется маточник стадии ок- сихлорирования - отход при производстве медицинского препарата левомицетина.

LO

С

2

о - - Ч

Маточник стадии оксихлорирования представояет собой бесцветную жидкость практически без запаха с удельным весом 1040 кг/см , содержащую нитрат кальция, органические вещества (хлоргидринстирол, дихлорид стирола) и воду при следующем соотношении компонентов, вес.%: нитрат кальция 3-6; органические вещества (хлоргидринстирол, дихлорид стирола) 0,8-1,0; вода остальное.

Наносится покрытие на образцы окунанием, при использовании его в процессе горячей прокатки возможный способ нанесения - орошение.

Эффективность предлагаемого покрытия выше известного: скорость окисления (т.е. потери металла) снижается в 2,8 раза, продолжительность травления в 2,6 раза. Это связано с тем, что в состав покрытия наряду с Са(ЫОз)2 входят органические вещества. Разлагаясь при высокой температуре, они создают в зоне окисления восстановительную атмосферу, окисление металла уменьшается. При использовании предлагаемого покрытия снижается продолжительность последующего травления: окалина разрыхляется выделяющимися газами, облегчая доступ кислоты при травлении. Кроме того, восстановительная атмосфера способствует образованию легкотравимого оксида железа - вюстита Fed. Таким образом, именно наличие органических веществ способствует увеличению эффективности покрытия по сравнению с известным.

На изготовление предлагаемого покрытия не требуется затрачивать средства, так как его не нужно специально производить, покрытие является отходом при производстве левомицетина.

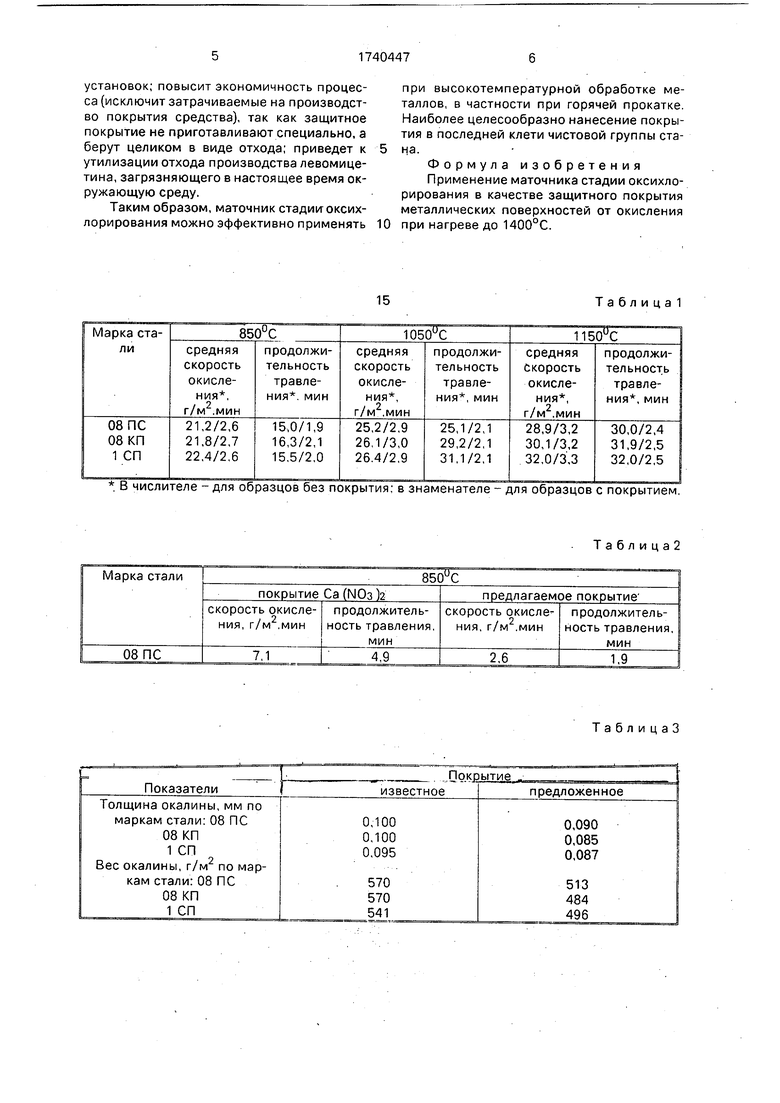

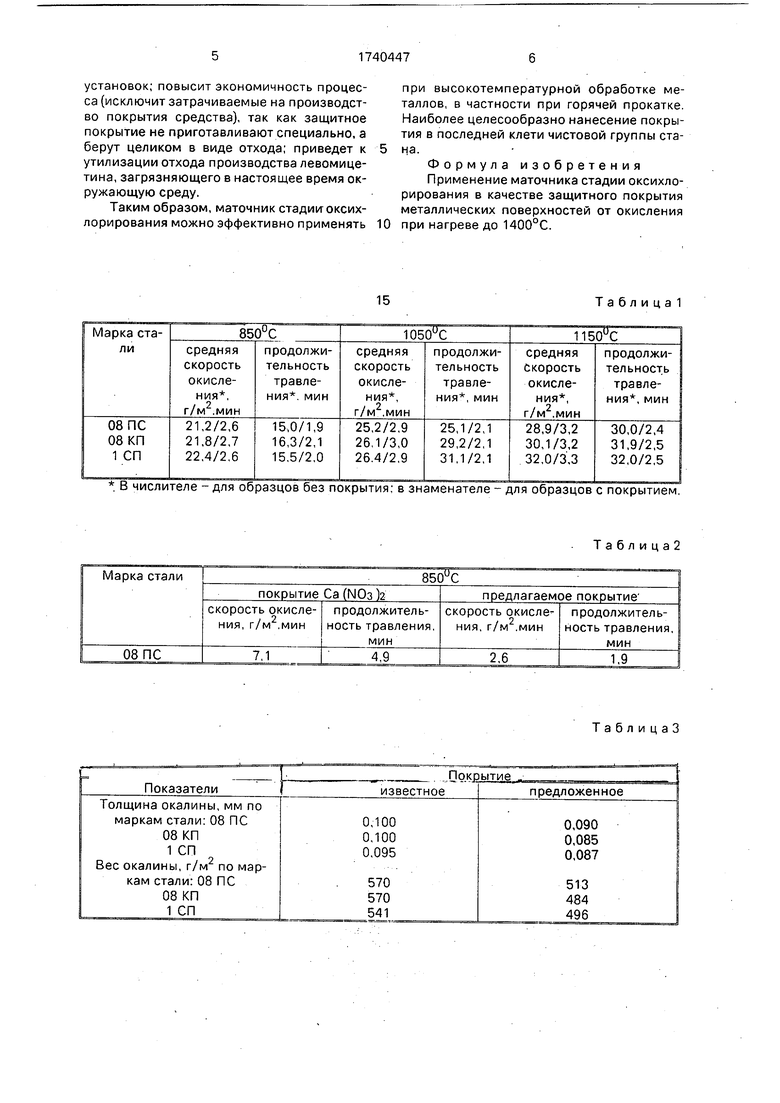

Пример. Изобретение проверено в лабораторных условиях института черной металлургии. Для испытаний использовали образцы горячекатаной стали 08ПС, 08КП, 1СП с удаленной окалиной. Образцы взвешивали, наносили предлагаемое покрытие, окисляли в муфельной печи в течение 10 мин при 1150°С (темпертатура прокатки углеродистой стали в черновой группе стана горячей прокатки), 1050°С (температура прокатки в 1 клети чистовой группы), 850°С (температура конца прокатки). Для моделирования процесса горячей прокатки окисление производили в атмосфере водяных паров. Для сравнения в идентичных условиях окисляли образцы без покрытия, а также с известным покрытием Са(МОз)2.

Образовавшуюся окалину после охлаждения образцов удаляли травлением в 20%ной серной кислоте, фиксируя при этом продолжительность травления.

Среднюю скорость окисления рассчитывали по формуле: ГГЦ - ГП2

Р - STгде р - средняя скорость окисления, г/м2 -мин;

лги - масса образца до окисления, г; та - масса образца после травления образовавшейся окалины, г;

г- длительность окисления, мин; S - площадь поверхности образца. Результаты лабораторных испытаний приведены в табл.1.

Анализ результатов исследования показывает, что применение отхода производства левомицетина - маточника в стадии оксихлорирования - в качестве защитного покрытия при высоких температурах уменьшит окисление углеродистой стали примерно в 7-9 раз; длительность травления образовавшейся окалины снизит в 7-12 раз. Предлагаемое покрытие проверяли в сравнении с известным покрытием из нитрата кальция (соединение щелочно-земель- ного металла).

Результаты приведены в табл.2. Как видно из табл.2, скорость окисления образцов, покрытых нитратом кальция, и продолжительность их травления в 2,8 и 2,6 раза больше этих показателей для образцов, покрытых предлагаемым покрытием.

После травления поверхность образ- цов, окисленных с предлагаемым покрытием, светлая, язвы и шлам отсутствуют.

Предлагаемое покрытие проверяли также при 1400 С в течение 3 ч и сравнивали с известным покрытием, содержащим, мас.%: дистенсилиманитовый концентрат 50-70, глина каолиновая 21-31, полимета- фосфат натрия 6-12, двуокись титана 3-7. Результаты приведены в табл.3. Как видно из табл.3, толщина и вес ока- лины. образовавшейся в результате окисления с предлагаемым покрытием, меньше чем с известным.

Предложенное покрытие, при повышенных температурах окисления дает лучшую защиту от окисления по сравнению с известным покрытием.

Таким образом, применение маточника в стадии оксихлорирования - отхода синтеза левомицетина в качестве защитного покрытия снизит потери металла в окалину, вследствие чего снизится себестоимость производства проката; уменьшит длительность травления окалины, что позволит увеличить производительность травильных

установок; повысит экономичность процесса (исключит затрачиваемые на производство покрытия средства), так как защитное покрытие не приготавливают специально, а берут целиком в виде отхода; приведет к утилизации отхода производства левомице- тина, загрязняющего в настоящее время окружающую среду.

Таким образом, маточник стадии оксих- лорирования можно эффективно применять

0

при высокотемпературной обработке металлов, в частности при горячей прокатке. Наиболее целесообразно нанесение покрытия в последней клети чистовой группы стана.

Формула изобретения Применение маточника стадии оксихло- рирования в качестве защитного покрытия металлических поверхностей от окисления при нагреве до 1400°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1993 |

|

RU2048545C1 |

| Защитное покрытие при горячей прокатке | 1983 |

|

SU1120025A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2602212C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2020 |

|

RU2768905C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2020 |

|

RU2771130C1 |

| Способ производства трансформаторной стали | 1988 |

|

SU1585349A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2019 |

|

RU2701599C1 |

| Покрытие для защиты сталей от окисления при горячей обработке давлением | 1983 |

|

SU1157086A1 |

Сущность изобретения: в качестве защитного покрытия металлических поверхностей от окисления при нагреве до 1400°С используют маточник стадии оксихлориро- вания

В числителе - для образцов без покрытия; в знаменателе - для образцов с покрытием.

15

Т а б л и ц а 1

Таблица2

ТаблицаЗ

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1992-06-15—Публикация

1989-06-27—Подача