Изобретение относится к резинотехнической и текстильной промышленности, в частности к устройствам для вулканизации, термофиксации, сушки и других видов термообработки длинномерных материалов.

Цель изобретения - снижение энергетических затрат на транспортирование теплоносителя за счет уменьшения гидравлического сопротивления устройств при обеспечении интенсивности теплообмена.

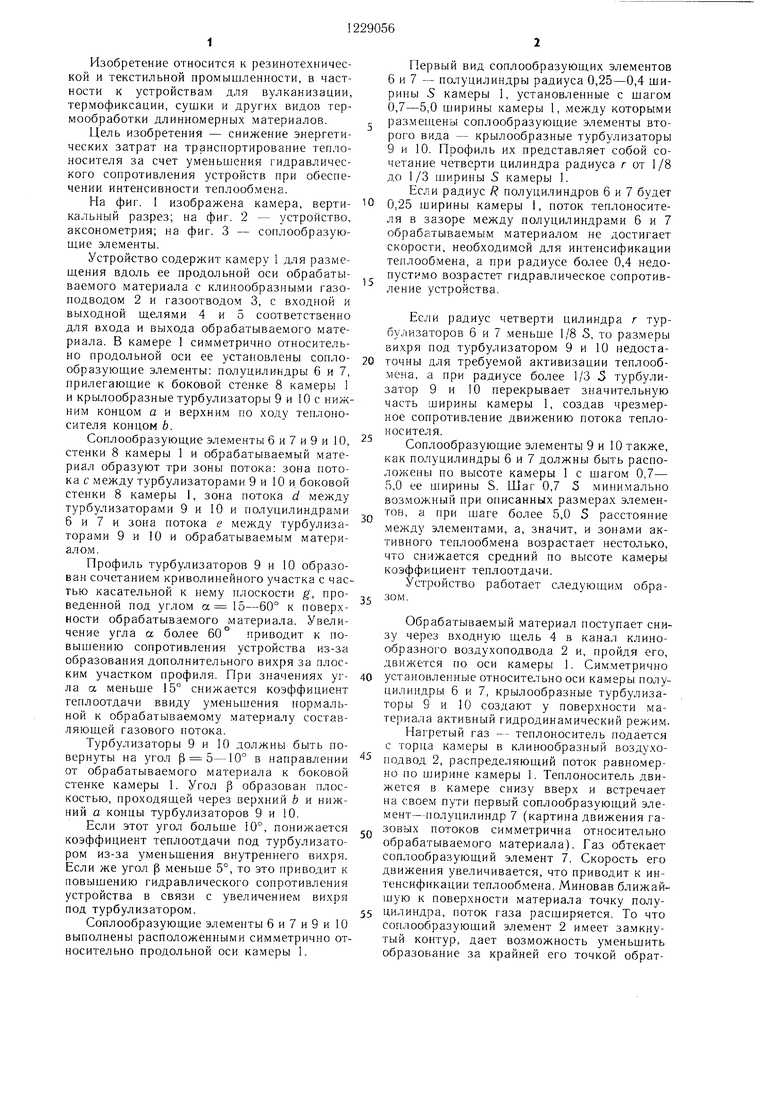

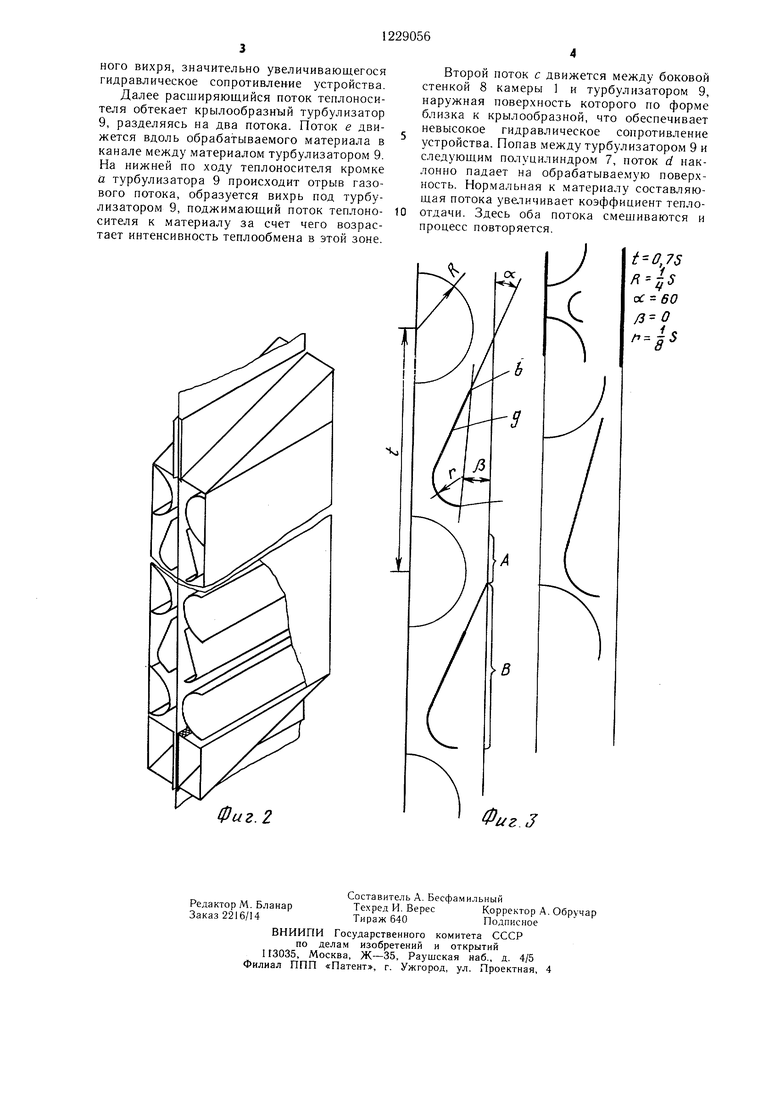

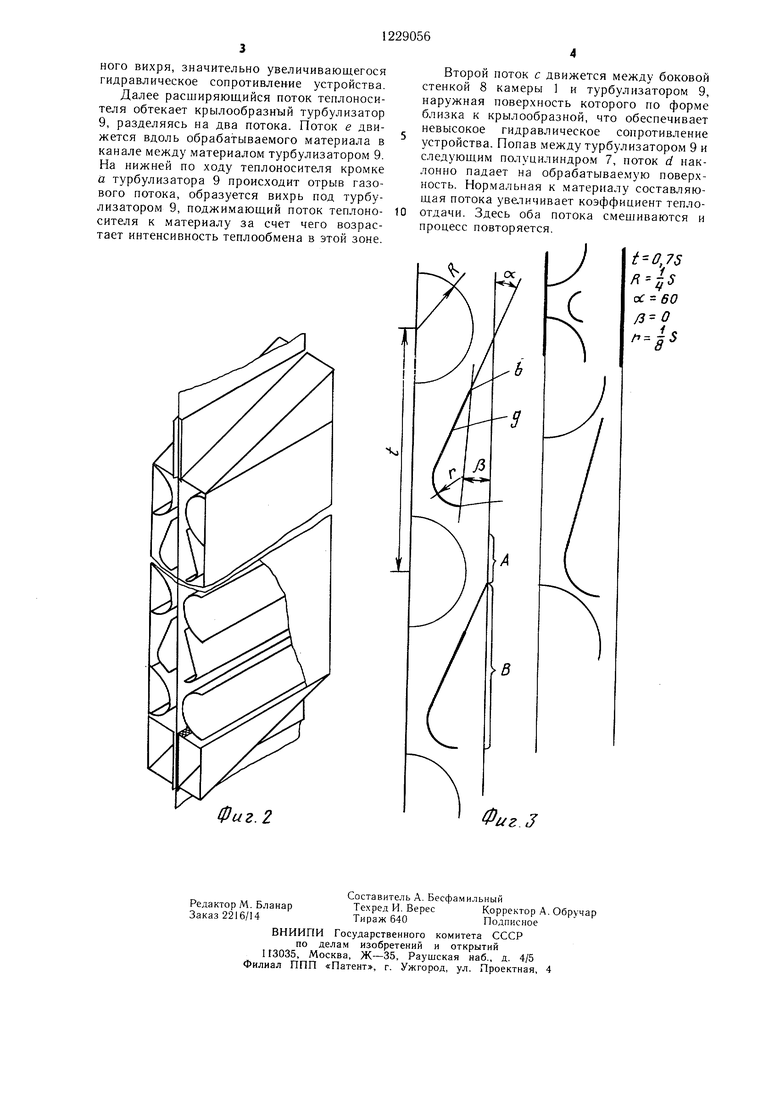

На фиг. 1 изображена камера, вертикальный разрез; на фиг. 2 - устройство, аксонометрия; на фиг. 3 - соплообразую- шие элементы.

Устройство содержит камеру 1 для размещения вдоль ее продольной оси обрабатываемого материала с клинообразными газоподводом 2 и газоотводом 3, с входной и выходной щелями 4 и 5 соответственно для входа и выхода обрабатываемого материала. В камере 1 симметрично относительно продольной оси ее установлены сопло- образующие элементы: полуцилиндры 6 и 7, прилегающие к боковой стенке 8 камеры 1 и крылообразные турбулизаторы 9 и 10с нижним концом а и верхним по ходу теплоносителя концом Ь.

Соплообразующие элементы б и 7 и 9 и 10, стенки 8 камеры 1 и обрабатываемый материал образуют три зоны потока: зона потока с между турбулизаторами 9 и 10 и боковой стенки 8 камеры 1, зона потока d между турбулизаторами 9 и 10 и полуцилиндрами 6 и 7 и зона потока е между турбулизаторами 9 и 10 и обрабатываемым материалом.

Профиль турбулизаторов 9 и 10 образован сочетанием криволинейного участка с частью касательной к нему плоскости g, проведенной под углом а 15-60° к поверхности обрабатываемого материала. Увеличение угла а более 60° приводит к повышению сопротивления устройства из-за образования дополнительного вихря за плоским участком профиля. При значениях угла а меньше 5° снижается коэффициент теплоотдачи ввиду у.меньшения нормальной к обрабатываемому материалу составляющей газового потока.

Турбулизаторы 9 и 10 должны быть повернуты на угол р 5-10° в направлении от обрабатываемого материала к боковой стенке камеры 1. Угол р образован плоскостью, проходящей через верхний b и нижний а концы турбулизаторов 9 и 10.

Если этот угол больше 10°, понижается коэффициент теплоотдачи под турбулизато- ром из-за уменьшения внутреннего вихря. Если же угол р меньше 5°, то это приводит к повышению гидравлического сопротивления устройства в связи с увеличением вихря под турбулизатором.

Соплообразующие элементы 6 и 7 и 9 и 10 выполнены расположенными симметрично относительно продольной оси камеры 1.

Первый вид соплообразующих элементов 6 и 7 - полуцилиндры радиуса 0,25-0,4 ширины S камеры 1, установленные с щагом 0,7-5,0 ширины камеры 1, между которыми

размещены Соплообразующие элементы второго вида - крылообразные турбулизаторы 9 и 10. Профиль их представляет собой сочетание четверти цилиндра радиуса г от 1/8 до 1/3 ширины S камеры 1.

Если радиус R полуцилиндров 6 и 7 будет

0,25 ширины камеры 1, поток теплоносителя в зазоре между полуцилиндрами 6 и 7 обрабатываемым мaтepиav oм не достигает скорости, необходимой для интенсификации теплообмена, а при радиусе более 0,4 недопустимо возрастет гидравлическое сопротивление устройства.

Если радиус четверти цилиндра г тур- бу..г1изаторов 6 и 7 меньше 1/8 S, то размеры ви.хря под турбулизатором 9 и 10 недоста- 0 точны для требуе.мой активизации теплообмена, а при радиусе более 1/3 Л турбули- затор 9 и 10 перекрывает значительную часть ширины камеры 1, создав чрезмерное сопротивление движению потока теплоносителя.

Соплообразующие элементы 9 и 10 также, как полуцилиндры 6 и 7 должны быть распо- ложепы но высоте камеры 1 с шагом 0,7- 5,0 ее ширины S. Шаг 0,7 5 минимально возможный при описанных размерах элемен- тов, а при шаге более 5,0 S расстояние .между элементами, а, значит, и зонами активного теплообмена возрастает нестолько, что снижается средний по высоте камеры коэффициент теплоотдачи.

Устройство работает следуюшим обраij 30 М.

Обрабатываемый материал поступает снизу через входную щель 4 в канал клинообразного воздухоподвода 2 и, пройдя его, движется по оси камеры 1. Симметрично

0 установленные относительно оси камеры полуцилиндры 6 и 7, крылообразные турбулизаторы 9 и 10 создают у поверхности ма- териа;1а активный гидродинамический режим. Нагретый газ - теплоноситель подается с торца камеры в клинообразный воздухоподвод 2, распределяющий поток равно.мер- но по п:ирине камеры 1. Теплоноситель движется в камере снизу вверх и встречает па своем пути первый соплообразующий элемент-полуцилиндр 7 (картина движения гаQ зовых потоков симметрична относительно обрабатываемого материала). Газ обтекает соплообразующий элемент 7. Скорость его движения увеличивается, что приводит к интенсификации теплообмена. Миновав ближайшую к поверхности материала точку полу5 цилиндра, поток газа расширяется. То что соплообразующий элемент 2 имеет замкнутый контур, дает возможность уменьщить образование за крайней его точкой обратного вихря, значительно увеличивающегося гидравлическое сопротивление устройства. Далее расширяющийся поток теплоносителя обтекает крылообразный турбулизатор 9, разделяясь на два потока. Поток е движется вдоль обрабатываемого материала в канале между материалом турбулизатором 9. На нижней по ходу теплоносителя кромке U турбулизатора 9 происходит отрыв газового потока, образуется вихрь под турбулизатором 9, поджимающий поток теплоно- сителя к материалу за счет чего возрастает интенсивность теплообмена в этой зоне.

Фиг. 2

Второй поток с движется между боковой стенкой 8 камеры 1 и турбулизатором 9, наружная поверхность которого по форме близка к крылообразной, что обеспечивает невысокое гидравлическое сопротивление устройства. Попав между турбулизатором 9 и следующим полуцилиндром 7, поток d наклонно падает на обрабатываемую поверхность. Нормальная к материалу составляющая потока ув&тичивает коэффициент теплоотдачи. Здесь оба потока смешиваются и процесс повторяется.

f ff7S

ОС 60 /3-0

Фиг J

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2470779C2 |

| Поверхность теплообмена | 1990 |

|

SU1776968A1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 1992 |

|

RU2039335C1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 2007 |

|

RU2334188C1 |

| ГОФРИРОВАННАЯ ВСТАВКА ДЛЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2450230C2 |

| ТЕПЛООБМЕННИК | 2012 |

|

RU2500965C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2029212C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2037119C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛООБМЕНА В КАНАЛАХ РАЗЛИЧНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2009 |

|

RU2432542C2 |

| Способ охлаждения полосы в камере термической печи и устройство для его осуществления | 1981 |

|

SU1027237A1 |

Редактор М. Бланар Заказ 2216/14

Составитель А. Бесфамильный Техред И. ВересКорректор А. Обручар

Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

IГ3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Камера для сушки ткани | 1979 |

|

SU842362A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Устройство для термообработки длинномерных материалов | 1981 |

|

SU1017892A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1986-05-07—Публикация

1984-09-19—Подача