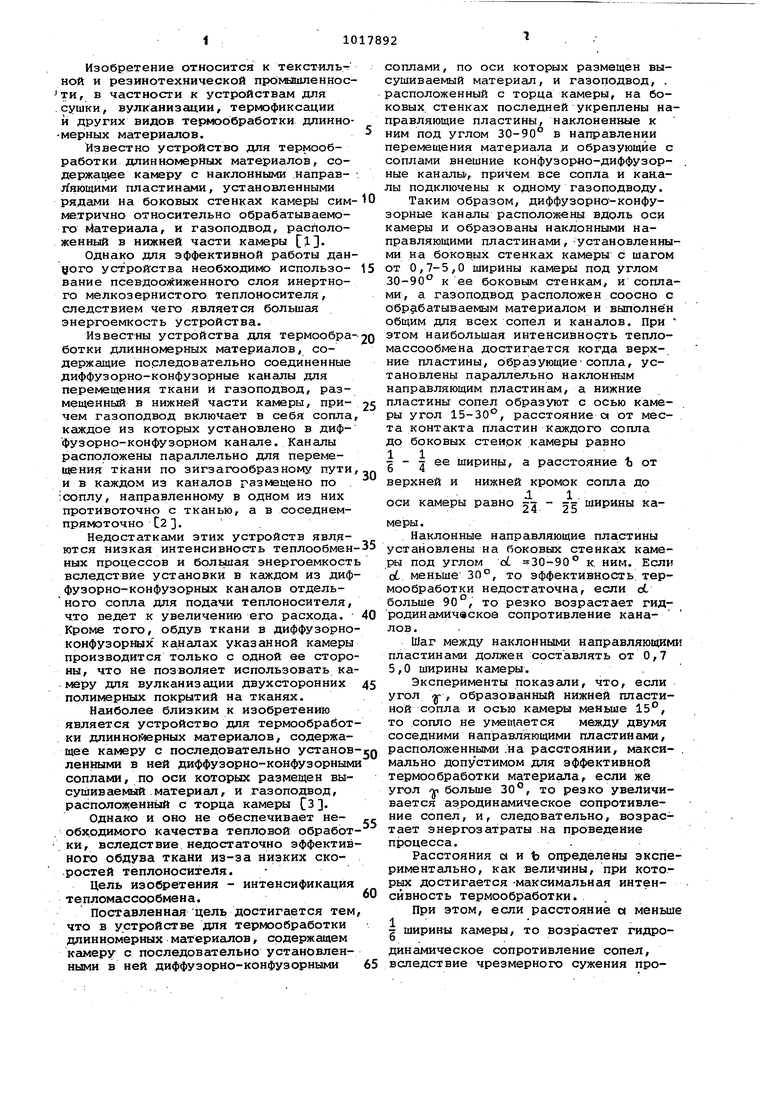

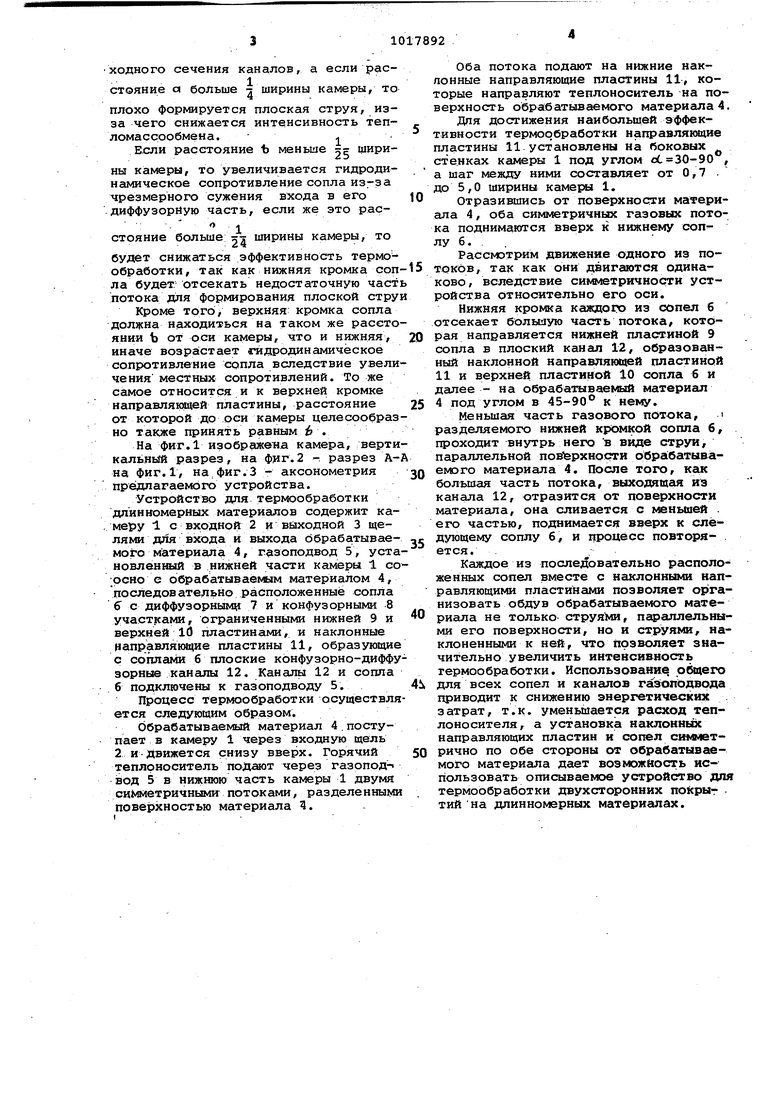

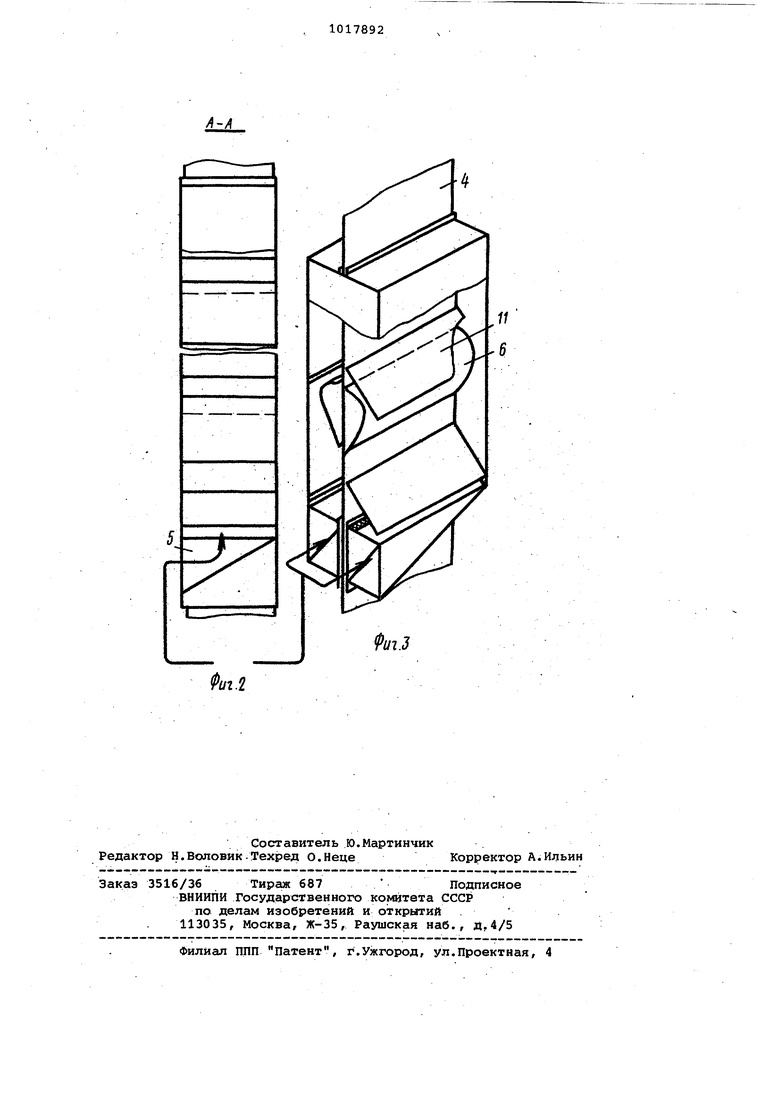

Изобретение относится к текстильт ной и резинотехнической прОмлиленнос JTH, в частности к устройствам для сушки, вулканизации, термофиксации и других видов термообработки длинно мерных материалов, Известно устройство для термообработки длинномерных материалов, содержа1 е камеру с наклонными направЛяющими пластинами, установленными рядами на боковых стенках камеры сим метрично относительно обрабатываемого Материала, и газоподвод, расположенный в нижней части камеры С Однако для эффективной работы дан еого устройства необходимо использование псевдоожиженного слоя инертного мелкозернистого теплоносителя, следствием чего является большая энергоемкость устройства. ИзвестНы устройства для термообра ботки длинномерных материалов, содержащие последовательно соединенные диФФУзорно-конфузорные каналы для перемещения ткани и газоподвод, размещенный в нижней части камеры, причем Газоподвод включает в себя сопла каждое из которых установлено в диффузорно-конфузорном канале. Каналы расположены параллельно для перемещения ткани по зигзагообразному пути ив каждом из каналов размещено по . ;соплу, направленному в одном из них противоточно с тканью, а в соседнемпрямоточно С2. . Недостатками этих устройств являются низкая интенсивность теплообмен ных процессов и большая энергоемкост вследствие установки в каждом из диф фузорно-конфузорных каналов отдельного сопла для подачи теплоносителя, что ведет к увеличению его расхода. Кроме того, обдув ткани в диффузорно конфузоршлх каналах указанной камеры производится только с одной ее сторо ны, что не позволяет использовать ка меру для вулканизации двухсторонних полимерных покрытий на тканях. Наиболее близким к изобретению является устройство для термообработ ки длинномерных материалов, содержащее камеру с последовательно установ ленмыми в ней диффузорно-конфузорным соплами, по оси которых размещен высушиваемый материал, и газоподвод, расположенный с торца камеры Сз. Однако и оно не обеспечивает не. обходимого качества тепловой обработ ки, вследствие недостаточно эффектив ного обдува ткани из-за низких скоростей теплоносителя. Цель изобретения - интенсификация тепломассообмена. Поставленная цель достигается тем что в устройстве для термообработки длинномерных материалов, содержащем камеру с последовательно установленными в ней диффузорно-конфузорными соплами, по оси которых размещен высушиваемый материал, и газоподвод, . расположенный с торца камеры, на боковых, стенках последней укреплены направляющие пластины, наклоненные к ним под углом 30-90° в направлении перемещения материала .и образующие с соплами внешние конфузорно-диффузорные каналы/, причем все сопла и каналы подключены к одному газоподводу. Таким образом, диффузорно-конфузорные каналы расположены вдоль оси камеры и образованы наклонными направляющими пластинами,-установленными на боковых стенках камеры с шагом от 0,7-5,0 ширины камеры под углом ЗО-ЭО к ее боковым стенкам, и соплами, а газоподвод расположен соосно с обрабатываемым материалом и выполнен общим для всех сопел и каналов. При этом наибольшая интенсивносзть тепломассообмена достигается когда верхние пластины, образующие-сопла, установлены параллельно наклонным направляющим пластинам, а нижние пластины сопел образуют с осью камеры угол 15-30, расстояние а от места контакта пластин каждого сопла до боковых стенок камеры равно - 2 ее ширины, а расстояние Ь от верхней и нижней кромок сопла до оси камеры равно 57 25 Р амеры. Наклонные направляющие пластины установлены на боковых стенках камеры под углом cL 30-90° к ним. Если ot меньше 30°, то эффективность, термообработки недостаточна, если оС больше 90°, то резко возрастает гидродинамическое сопротивление каналов. Шаг между наклонными направляющими пластинами должен составлять от 0,7 5,0 ширины камеры.. Эксперименты показали, что, если угол , образованный нижней пластиной сопла и осью камеры меньше 15, то сопло не уметается между двумя соседними направляющими пластинами, расположенными .на расстоянии, макси- . мально допустимом для эффективной термообработки материала, если же угол -у больше 30°, то резко увеличивается аэродинамическое сопротивление сопел, и, следовательно, возрастает энергозатраты .на проведение процесса. Расстояния а и Ъ определены экспериментально, как величины, при которь1х достигается-максимальная интенсивность термообр аботки. При этом, если расстояние а меньше 7 ширины камеры, то возрастет гидродинамическое сопротивление сопел, вследствие чрезмерного сужения проходного сечения каналов, а если расстояние а больше т ширины камеры, то плохо формируется плоская струя, изза чего снижается интенсивность тепломассообмена.,, Если расстояние t меньше р ширины камеры, то увеличивается гидродинамическое сопротивление сопла из-за чрезмерного сужения входа в его .диффузорйую часть, если же это рас : 1 стояние больше: Л ширины камеры, то будет снижаться эффективность термообработки, так как нижняя кромка соп ла будет, отсекать недостаточную част потока для формирования плоской стру Кроме того, верхняя кромка сопла должна находиться на таком же рассто янии Ъ от оси камеры, что и нижняя, иначе возрастает гидродинамическое сопротивление сопла вследствие увели чения местных сопротивлений. То же самое относится и к верхней кромке направлякяцей пластины, расстояние от которой до оси камеры целесообраз но также принять равным i . На фиг.1 изображена камера, верти кальный разрез, на фкг.2 - разрез Ана фиг.1, на,фиг.3 - аксонометрия предлагаемого устройства. Устройство для термообработки длинномерных материалов содержит камеру 1 с входной 2 и вйходной 3 вделями для входа и выхода ббрабатываемого материала 4, газоподвод 5, уста новленный в нижней части камеры 1 со ;осно с обрабатываемым материалом 4, последовательно расположенные сопла 6 с диффузорным(1 7 и конфузорными 8 участками, ограниченными нижней 9 и верхней 16 пластинами, и наклонные направляющие пластины 11, образующие с СОПЛШ4И б плоские конфузорно-диффу зорные каналы 12. Каналы 12 и сопла 6 подключены к газоподводу 5. Процесс термообработки осуществля ется следующим образом. Обрабатываемый материал 4.поступает в камеру 1 через входную щель 2 и Движется снизу вверх. Горячий теплоноситель подаст через газопод-i вод 5 в нижнюю часть камеры 1 двумя симметричными потоками, разделенными поверхностью материала 3. Оба потока подают на нижние накпонные направляющие пластины 11, которые направляют теплоноситель на поверхность обрабатываемого материала 4. Для достижения наибольщей эффективности термообработки направляющие пластины 11 установлены на боковых стенках камеры 1 под углом оС 30-90 , а шаг между ними составляет от 0,7 . до 5,0 ширины 1. Отразившись от поверхности материала 4, оба симметричных газовых потока поднимаются вверх к нижнему соп лу 6. . . Рассмотрим движение одного из потоков, так как они двигаются одинаково , вследствие сико тричности устройства относительно его оси. Нижняя кромка каждого из сопел 6 отсекает большую часть потока/ которая направляется нижней пластиной 9 сопла в плоский канал 12, образованный наклонной направляющей пластиной 11 и верхней пластиной 10 сопла б и далее - на обрабатываемый материгш 4 под углом в 45-90° к нему. Меньшая часть газового потока, разделяемого нижней кромкой сопла 6, проходит внутрь него в виде струи, параллельной пов ерхности овра:батываемого материала 4. После того как большая часть потока, выходящая иэ канала 12, отразится от поверхности материала, она сливается с меньшей . его частью, поднимается вверх к следующему соплу 6, и процесс повторяется. Каждое из последовательно расположенных сопел вместе с наклонными направляющими пластинами позволяет организовать обдув обрабатываемого материала не только струями, параллельиыми его поверхности, но и струями, наклоненными к ней, что позволяет значительно увеличить интенсивность термообработки. Использование общего для всех сопел и каналов га;зопОдвода приводит к снижению энергетических затрат, т.к. уменьгаается расход теплоносителя, а установка наклонньос направляющих пластин и сопел сшиметрично по обе стороны от обрабатываемого материала дает возможность использовать описываемое устройство для термообработки двухсторонних покрыт тий на длиннo 4epныx материалах.

±:L,

4

11 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для длинномерных материалов | 1982 |

|

SU1038763A1 |

| УСТАНОВКА ДЛЯ СУШКИ ПРОНИЦАЕМЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079076C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2470779C2 |

| Устройство для термообработки длинномерных материалов | 1984 |

|

SU1229056A1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ | 1997 |

|

RU2119845C1 |

| ГИДРОРЕАКТИВНОЕ УСТРОЙСТВО | 2010 |

|

RU2438037C1 |

| Установка для сушки ленточных материалов | 1980 |

|

SU905587A1 |

| ИНЖЕКТОРНЫЙ НАСОС ДЛЯ ТРАСПОРТИРОВАНИЯ ГЕТЕРОГЕННОЙ СРЕДЫ | 2010 |

|

RU2452878C1 |

| Аппарат для проведения процессов в псевдоожиженном слое | 1982 |

|

SU1067331A1 |

УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ, содержащее камеру с последовательно установленными в ней диффузорно-конфузорными соплами, по оси которых размещен высушиваемый материал, и газоподвод, расположенный с торца- Kaittepbi, от л и ч а ю щ е е с я тем, что, с целью интенсификации тепломассообмена, на боковых стенках камеры укреплены направляющие пластины, наклоненные к ним под углом 30-90° в направлении перемещения материала и образующие 1 с соплами внешние конфузорно-диффузорные каналы, причем все сопла и каналы подключены if одному газопод- воду.-а (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР № 227987, кл. | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1983-05-15—Публикация

1981-11-27—Подача