б- б

2. Устройство для охлаждения полосы в камере термической печи, со- . держащее холодильник, циркуляционный вентилятор, напорный и отсасывающий короба с соплами, отличающееся тем, что, с целью увеличения интенсивности и равномерности охлаждения полисы, сопла выполнены коаксиальными с лопаточными завихрителями, установленными в кольцевом зазоре, а тепловоспринимающая поверхность холодильника выполнена в форме полуцилиндров, расположенных соосно каждому коаксиальному соплу, при этом наружный диаметр сопла равен диаметру полуцилинд. ра.

3. Устройство по п,2, отличающееся тем, что внутренний диаметр коаксиального сопла равен 0,7-0,9 наружного диаметра, который составляет 0,1-0,2 ширины камеры печи, а в плоскости среза сопла, в его внутреннем канале установлена перего. родка с отверстиями суммарной площадью 0, площади кольцевого зазора сопла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовый затвор протяжной печи с защитной атмосферой | 1986 |

|

SU1366836A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАМЕРЫ СТРУЙНОГО ОХЛАЖДЕНИЯ ПОЛОСЫ В ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2449232C2 |

| Устройство конвективного охлаждения протяжной печи | 1988 |

|

SU1601144A1 |

| Способ конвективного охлаждения труб и устройство для его осуществления | 1987 |

|

SU1474174A1 |

| Устройство конвективного охлаждения протяжной печи | 1982 |

|

SU1236293A1 |

| Устройство конвективного охлаждения труб в термической печи | 1986 |

|

SU1343221A1 |

| Газовый затвор для проходных термических печей | 1978 |

|

SU773101A1 |

| Способ герметизации протяжной электропечи и протяжная электропечь | 1985 |

|

SU1295180A1 |

| Газовый затвор | 1975 |

|

SU560919A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

1. Способ охлаждения полосы, в камере термической печи, включающий подачу газообразного теплоносителя в виде струй на теплоотдающую поверхность движущейся полосы с последующим его охлаждением на тепловоспринимающей поверхности холодильника и циркуляцией его по замкнутому контуРУ, отличающийся тем, что, с целью увеличения интенсивности и равномерности охлаждения полосы, струитеплоносителя закручивают и направляют настильно теплоотдающей § и тепловоспринимаюи ей поверхностям с многократным контактированием каж(Л дого элементарного вихря струи с указанными по.верхностями по ширине полосы.

1

Изобретение относится к термообработке стальной полосы в защитной газовой среде и может быть использовано в различных агрегатах непрерывного действия для термической и термохимической обработки рулонного тонколистового металла.

Известен способ охлаждения листового металла газовыми струями, вытекающими из отверстий, распЛложенных на направляющей поверхности. Направляющие поверхности имеют теплоотводящие ребра. Организованное движение газового потока осу1цествляется за счет вентилятора l ,

Однако этот способ недостаточно эффективен из-за слабо развитой охлаждающей поверхности.

Известно устройство для охлаждения стальной полосы, которое состои из щелевых сопел, установленных на напорном коробе, циркуляционного вентилятора и системы отсасывающих отверстий. Все устройство скомпоновано в едином корпусе, который всталяется в печной агрегат 2.

К недостаткам устройства следует отнести большое гидравлическое сопротивление циркуляционного тракта, возможные подсосы-воздуха в контур устройства, а также недостаточную итенсивность и равномерность охлаждения.

Наиболее близким к предлагаемому является способ охлаждения полосы в камере термической печи, включающий подачу газообразного теплоносителя в виде струй на теплоотдающую

поверхность движущейся полосы с последующим их охлаждением на тепловоспринимающей поверхности холодильника СЗ I Однако в связи с тем, что гидравлическое сопротивление трактов подвода газа к сопловым блокам различно и вследствие наличия коллекторного эффекта в коробах раздачи газа

возможна неравномерность распределения скоростей струй охлаждающей среды, а следовательно, неравномерность охлаждения полосы. Кроме того при струйной обдувке полосы интенсивность теплообмена на оси и периферии обрабатываемого металла различна даже при равномерном распределении начальных скоростей истечения газовых, струй. Струи, действующие на центральную часть полосы, атакуя ее, растекаются к периферии, воздействуя на соседние струйные течения. За счет турбулентного обмена между уже нагретым газом и холодными

струями температура газового потока по мере приближения к краям полосы увеличивается, что определяет неравномерность теплоотвода по ширине полосы даже при постоянном коэффициенте теплоотдачи.

Наиболее близким к предлагаемому является устройство для охлаждения полосы в камере термической печи, содержащее холодильник, циркуляцион ный вентилятор, напорный и отсасывающий короба с соплами Г J.

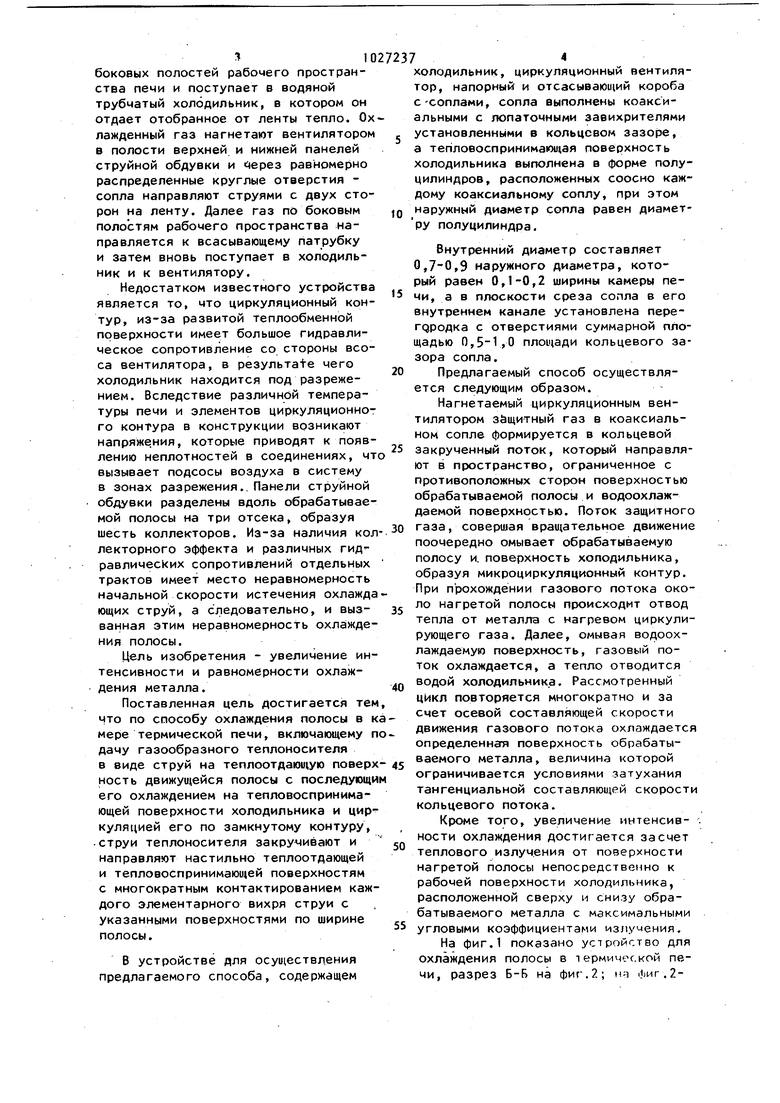

Устройство работает следующим образом. Горячий газ засасывается из боковых полостей рабочего пространства печи и поступает в водяной трубчатый холодильник, в котором он отдает отобранное от ленты тепло. Ох лажденный газ нагнетают вентилятором в полости верхней и нижней панелей струйной обдувки и равномерно распределенные круглые отверстия сопла направляют струями с двух сторон на ленту. Далее газ по боковым полостям рабочего пространства направляется к всасывающему патрубку и затем вновь поступает в холодильник и к вентилятору. Недостатком известного устройства является то, что циркуляционный контур, из-за развитой теплообменной поверхности имеет большое гидравлическое сопротивление со стороны всоса вентилятора, в peзyльтate чего холодильник находится под разрежением. Вследствие различной температуры печи и элементов циркуляционного контура в конструкции возникают напряже.ния, которые приводят к появлению неплотностей в соединениях, чт вызывает подсосы воздуха в систему в зонах разрежения.. Панели струйной обдувки разделены вдоль обрабатываемой полосы на три отсека, образуя шесть коллекторов. Из-за наличия кол лекторного эффекта и различных гид равличесКих сопротивлений отдельных трактов имеет место неравномерность начальной скорости истечения охлажда ющих струй, а следовательно, и вызванная этим неравномерность охлаждения полосы. Цель изобретения - увеличение интенсивности и равномерности охлаждения металла. Поставленная цель достигается тем что по способу охлаждения полосы в к мере термической печи, включающему п дачу газообразного теплоносителя в виде струй на теплоотдающую поверх ность движущейся полосы с последующи его охлаждением на тепловоепринимающей поверхности холодильника и циркуляцией его по замкнутому контуру, струи теплоносителя закручивают и направляют настильно теплоотдающей и тепловоспринимающей поверхностям с многократным контактированием каждого элементарного вихря струи с указанными поверхностями по ширине полосы. В устройстве для осуществления предлагаемого способа, содержащем холодильник, циркуляционный вентилятор, напорный и отсзсываюи ий короба с-соплами, сопла выполнены коаксиальными с лопаточными завихрителями установленными в кольцевом зазоре, а тепловоспринима1сицая поверхность холодильника выполнена в форме полуцилиндров, расположенных соосно каждому коаксиальному соплу, при этом наружный диаметр сопла равен диаметру полуцилиндра. Внутренний диаметр составляет 0,7-0,9 наружного диаметра, который равен 0,1-0,2 ширины камеры печи, а в плоскости среза сопла в его внутреннем канале установлена перегдродка с отверстиями суммарной площадью 0,5-1,0 площади кольцевого зазора сопла. Предлагаемый способ осуществляется следующим образом. Нагнетаемый циркуляционным вентилятором защитный газ в коаксиальном сопле формируется в кольцевой закрученный поток, который направляют в пространство, ограниченное с противоположных сторон поверхностью обрабатываемой полосы и водоохлаждаемой поверхностью. Поток защитного газа, совершая вращательное движение поочередно омывает обрабатываемую полосу и. поверхность холодильника, образуя микроциркуляционный контур. При прохождении газового потока около нагретой полосы происходит отвод тепла от металла с нагревом циркулирующего газа. Далее, омывая водоохлаждаемую поверхность, газовый поток охлаждается, а тепло отводится водой холодильника. Рассмотренный цикл повторяется многократно и за счет осевой составляющей скорости движения газового потока охлаждается определенная поверхность обрабатываемого металла, величина которой ограничивается условиями затухания тангенциальной составляющей скорости кольцевого потока. Кроме того, увеличение интенсив- . ности охлаждения достигается за счет теплового излучения от поверхности нагретой полосы непосредственно к рабочей поверхности холодильника, расположенной сверху и снизу обрабатываемого металла с максимальными угловыми коэффициентами излучения. На фиг.1 показано устройство для охлаждения полосы в термической печи, разрез Б-Б на фиг..; ич Фиг.2камера конвективного охлаждения полосы, разрез А-А на фиг.1; на фиг.Зконструкция кольцевого газового сопла.

Устройство для охлаждения полосы 1, движущейся по роликам 2, устанавливается в термическом агрегате после камеры радиационного охлаждения 3 и уплотняется при выходе полосы затворомА. По обе стороны от обрабатываемой полосы расположены цилиндрические водоохлаждаемые поверхности 5. Циркуляционный вентилятор 6 подает защитный газ в напорный короб 7, внутри которого на боковой стенке камеры установлены кольцевые сопла 8.

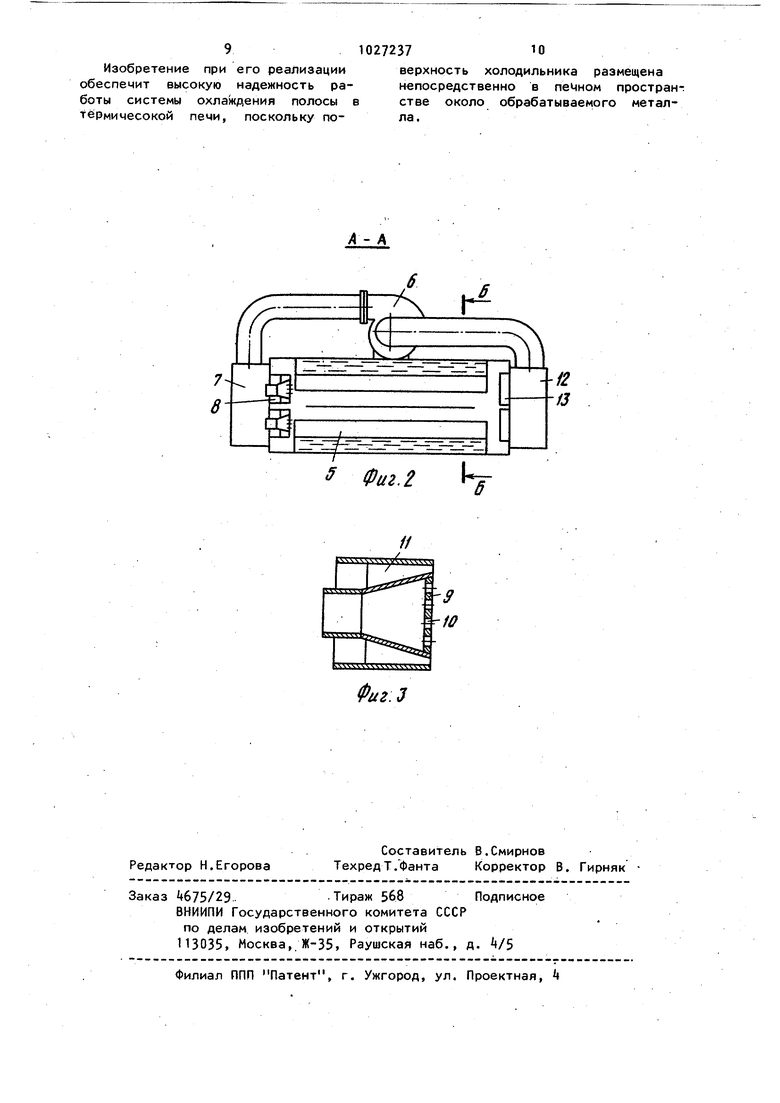

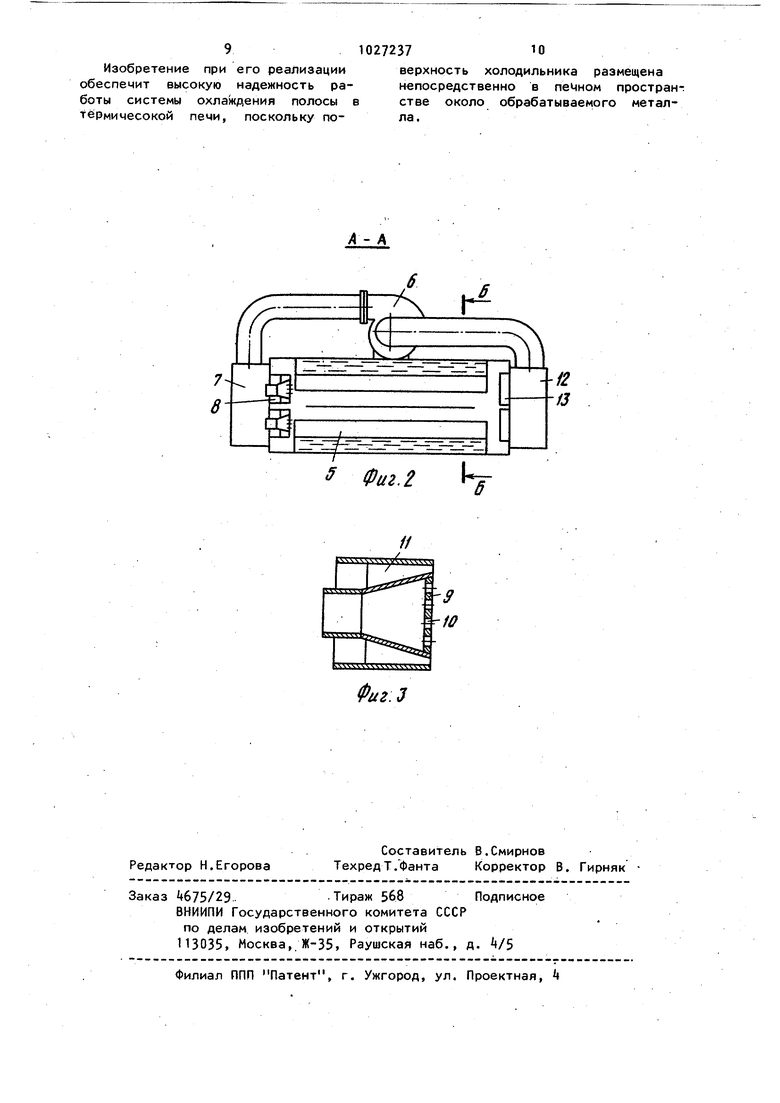

Внутренняя полость в плоскости среза сог)ла ограничена перегородкой, 9 с калиброванными отверстиями 10. В кольцевом зазоре сопла расположены направляющие лопатки 11. На противоположной стенке камеры конвективного охлаждения размещен отсасывающи короб 12 с кольцевым входным направляющим аппаратом 13.

Устройство работает следующим образом.

Циркуляционный вентилятор 6 забирает из отсасывающего короба 12 защитный газ и подает его в на§1орный короб 7. Внутрикороба на боковой стенке устройства установлены коаксиальные сопла 8, представляющие собой соосно расположенные цилиндрическую и коническую поверхности. В , зазоре между поверхностями установлены направляющие лопатки 11, обеспечивающие необходимую закрутку потока. Внутреняя полость в плоскости среза коаксиального сопла 8 ограничена перегородкой 9 с калиброванными отверстиями 10, обеспечивающими подвод защитного газа из напорного короба 7 во внутреннее пространство формируемого кольцевого потока. На выходе из коаксиальных сопел поток защитного газа в виде кольцевого закрученного течения поступает в зону теплообмена, ограниченную с противоположных сторон обрабатываемой полосой и поверхностью полуцилиндра холодильника. Благодаря соосности цилиндрических поверхностей холодильника и коаксиальных сопел, а также равенству наружных диаметров сопел и полуцилиндров (на фиг.1 эти диаметры -показаны условнд несколько отличающимися )кольцевой газовый поток

плавно натекает на поверхность холодильника и распространяется вдоль ее по ширине обрабатываемой полосы. Для восполнения затрат газа на эжек5 с внутренней стороны кольцевого

потока через отверстия 10 в перегородке 9 коаксиального сопла подается защитный газ. Количеств газа, необходимое для компенсации эжекции, определяется параметрами кольцевого потока: начальной скоростью истечения газа, начальным его расходом, закруткой потока и длиной зоны действия потока.

5 Внутренний диаметр коаксиального сопла в пределах 0,7-0,9 от его наружного диаметра выбран из условий формирования оптимальной толщины кольцевого закрученного потока защитного газа. При внутреннем диаметре сопла большем, чем 0,9 наружного диаметра, толщина кольцевого потока будет сравнительно малой, что приведет к преждевременному размыканию

5 ядра потока и падению окружной скорости и вызовет неравномерное охлажДч ние полосы по ее ширине.

При уменьшении внутреннего диаметра сопла менее 0,7 его наружного

0 диаметра окружная скорость кольцевого потока по ширине обрабатываемой полосы будет замедляться в меньшей степени, однако ввиду того, что наиболее интенсивный теплообмен протеJ кает в пристенном слое, дальнейшее увеличение толщины кольцевого потока нецелесообразно из-за -повышенных энергетических затрат. Наружный диа- метр коаксиального сопла 0,1-0,2 от

ширины рабочего пространства печи взят из условий оптимальных геометрических размеров кольцевого закрученного потока защитного газа. При наружном диаметре сопла мень- шем 0,1 ширины печи в пределах одного кольцевого noToka уменьшится площадь теплообменных поверхностей, что ухудшит интенсивность охлаждения полосы. Кроме того/ при малом наружном диаметре сопла по мере распространения кольцевого потока возмо iuen переход его в сплошной цилиндрический поток, что также ухудшит теплообмен между полосой и холодильником. С увеличением наружного диаметра

5 более 0,2 ширины печи чрезмерно увеличатся габариты устройства и энергетические затраты на организацию кольцевого закрученного потока, поскольку в этом случае резко увеличивается путь следования вихревой част qoTOKa по теплообменным поверхностям вызывая затухание скорости потока. Площадь отверстий в перегородке сопла, равная 0,5-1,0 площади кольцевого зазора сопла, выбрана из условий стабильного функционирования кольцевого закрученного потока защит ного- газа по всей ширине печи. При площади отверстий менее 0,5 площади зазора сопла количество гйза -на компенсацию эжекции внутренней полости кольцевого потока будет недостаточно, в результате чего внутри потока возникнет разрежение, которое вызовет отрыв газового течения от теплообменных поверхностей. При площади отверстий перегородки более площади зазора сопла будет иметь место избыток газа, подаваемого на эжекцию, который не участвует в теплообмене, что увеличивает энергозатраты на организацию потока Кроме того, избыточный поток газа будет подтормаживать основной кольцевой газовый поток. Поверхность холодильника выполнена в форме полуцилиндра, ось и диаметр которого совпадают с осью и наружным диаметром сопла. Если наружный диаметр сопла больше диаметра полуцилиндра, то часть газового потока будет соударятьс с боковой стенкой холодильника, что затруднит формирование кольцевого закрученного потока. При наружном диаметре сопла меньшем, чем диаметр цилиндрической поверхности холодильника, на начальном участке развития кольцевого потока не будет происходить обтекание поверхности холодильника газом, а следовательно, теплообмен между поверхностями резко ухуд шится. Коаксиальные сопла в устройстве располагаются парами, симметрично от носительно обрабатываемой полосы, благодаря чему кольцевые газовые потоки омывают поверхность металла с обеих сторон, равномерно охлаждая е

По длине обрабатываемой полосы, по обеим ее сторонам сопла компонуются в ряд по -6 штук, объединенных в общий циркуляционный контур. Направляющие лопатки в коаксиальных соплах устанавливаются таким образом, чтобы направление закру тки рядом развивающихся кольцевых потоков было проти

ду полосой и холодильником за счет изменения начальной скорости истечения кольцевых потоков. Регулированием расходов газа на сопла можно достиг55. нуть высокой интенсивности и степени равномерности охлаждения полосы в пределах каждой камеры системы конвективного охлаждения. воположным. Это обеспечивает спутное движение двух соседних кольцевых потоков в областях, не ограниченных поверхностями холодильника и обрабатываемой полосы. Конвективное охлаждение металла производится сплошным потоком газа, натекающего на полосу, по всей ее ширине. Учитывая, что каждый единичч.WU ныи вихрь имеет свои независимый теплообменный цикл, а также из-за отсутствия перемешивания нагретого и охлажденного,газа охлаждение полосы по ширине носит равномерный характер. В известных струйных системах конв ктивного охлаждения интенсивность теплообмена на оси и периферии обрабатываемого металла различна даже при равномерном распределении начальных скоростей истечения газовых струй. Струи, действующие на оси полосы, атакуя ее, растекаются к периферии, воздействуя на соседние струйные течения. За счет турбулентного обмена между уже нагретым га.зом и холодными струями температура газового потока по мере приближения к краям полосы увеличивается, что определяет неравномерность теплоотвода по ширине полосы. В предлагаемом устройстве в пределах одной его камеры можно разместить 2- циркуляционных контуров, каждый с группами сопел и входными направляющими аппаратами (фиг.1J.При распространении кольцевого потока может иметь место уменьшение тангенциальной составляющей его скорости чтб вызовет некоторое снижение интенсивности охлаждения полосы по ее ширине. С целью выравнивания интенсивности охлаждения полосы по ее ширине движент/1е газа в каждом последующем соседнем циркуляционном контуре по ширине печи имеет противоположное направление. В каждом циркуляционном контуре может легко осуществляться регулирование интенсивности теплообмена меж91027237Ю

Изобретение при его реализации верхность холодильника размещена обеспечит высокую надежность ра- непосредственно в пеМном пространботы системы охлаждения полосы в стве около обрабатываемого металтермичесокой печи, поскольку по- ла.

Фиг,2

12 13

Фиг. J

| Г | |||

| Патент США № , кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аптерман В.Т., Тымчак В.М | |||

| Протяжные печи | |||

| М., Металлургия, 1969, с.173 | |||

| ( СПОСОБ ОХЛАЖДЕНИЯ ПОЛОСЫ В КАМЕРЕ ТЕРМИЧЕСКОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | |||

Авторы

Даты

1983-07-07—Публикация

1981-12-08—Подача