Изобретение относится к автоматическому контролю процесса сухого измельчения и может быть использовано в металлургической, цементной и горнорудной промышленности.

Цель изобретения - повышение точности контроля.

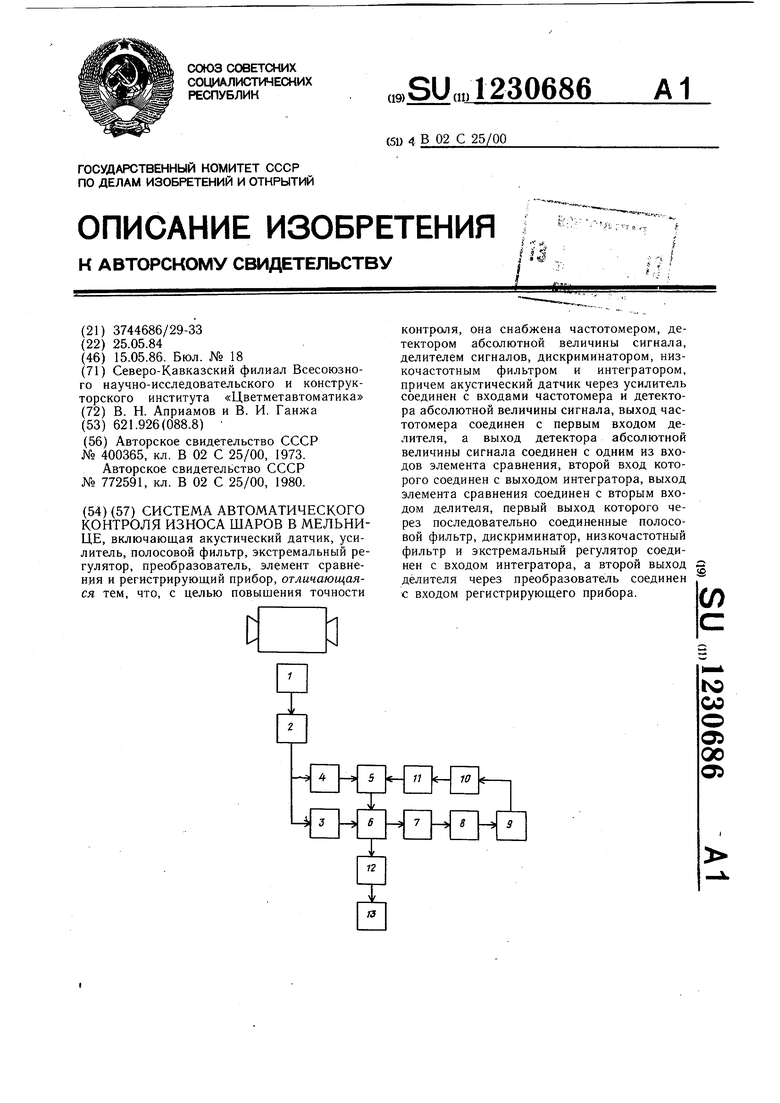

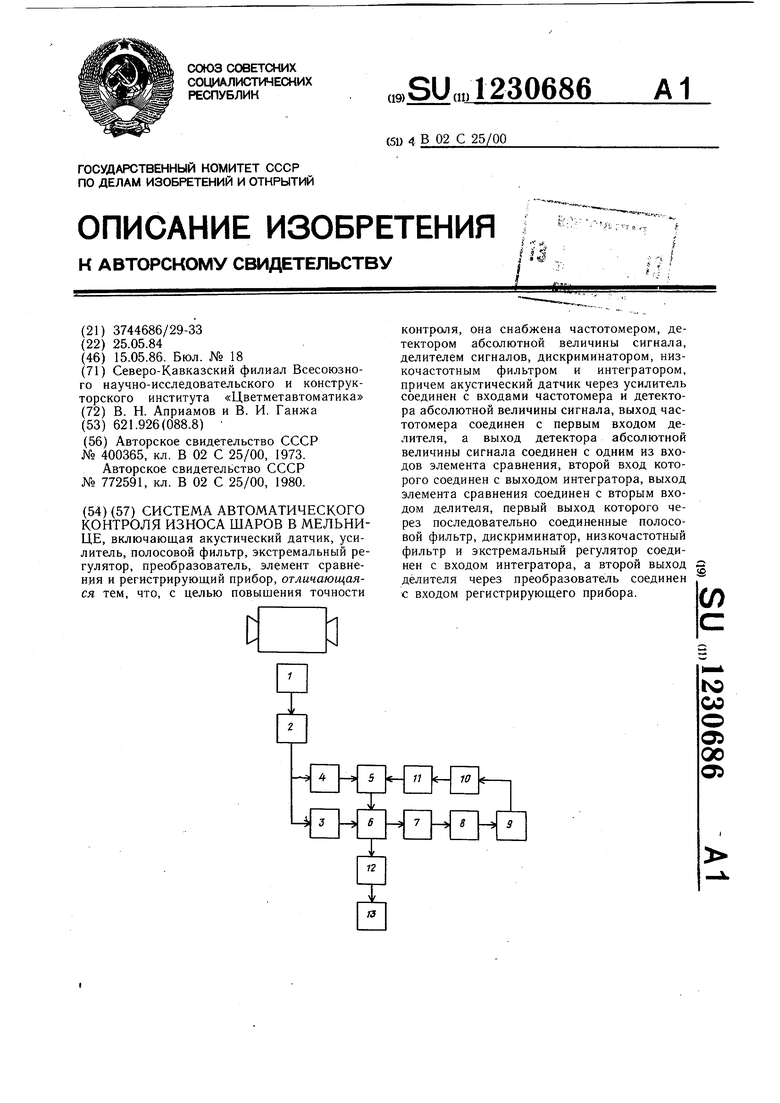

На чертеже приведена схема предлагаемой системы.

Система контроля износа шаров состоит из акустического датчика 1, воспринимающего шум мельницы, усилителя 2, усиливающего сигнал акустического датчика, частотомера 3, детектора 4 абсолютной величины, элемента 5 сравнения, делителя 6 двух сигналов, полосового фильтра 7, дискриминатора 8, низкочастотного фильтра 9, регулятора 10, интегратора 11, преобразователя 12, измерительного прибора 13.

Принцип работы системы заключается в следующем.

Амплитудная и частотная составляющие спектра шума, излучаемого мельницей, зависят от времени соударения шаров с футеровкой и между собой. Время соударения определяется как массой и геометрическими параметрами соударяющихся тел, так и упругостью удара, которая зависит от количества и физико-механических свойств размалываемого материала, находящегося между соударяющимися поверхностями. Уменьшение количества или крупности материала между соударяющимися поверхностями приводит к увеличению частоты и амплитуды излучаемого мельницей шума, а уменьшение массы измельчающих тел ведет к увеличению частотной и уменьшению /амплитудной составляющих спектра. Учить1вая то, амплитуда и частота максим.ум-а низкочастотного участка спектра характеризуют в основном наиболее крупные составляющие шаровой загрузки, измеряются амплитуда и частота Раиса всего спектра, которые в более полной мере учитывают как крупные, так и более мелкие шары. При заданном состоянии шаровой загрузки время соударения и соответственно амплитуда и частота целиком зависят от параметров размалываемого материала. Таким образом, для получения сигнала, пропорционального массе шара и инвариантного к количеству и качеству размалываемого материала, берется отношение амплитуды акустического спектра к частоте Раиса спектра шума мельницы, что позволяет избавиться от составляющих сигналов, характеризующих время соударения. В амплитудном и частотном сигналах присутствуют постоянные составляю- щие сигналов при данном состоянии шаровой загрузки, которые зависят от вида статических характеристик канала шум-загрузка и от положения рабочих точек на них. Кроме того, оба измеряемых параметра несут с собой сигналы низкочастотной помехи (со средней частотой 0,01 - 1 Гц), имеющей случайный характер, поэтому в формируемом параметре на выходе делителя появляется

ошибка деления с характеристиками случайного процесса, среднеквадратичное отклонение которой имеет экстремальный характер и зависит от величины во. Поэтому, формируя 00 как управляющее воздействие Гпутем поиска минимума мультипликативной составляющей соотношения низкочастотных помех и вычитая его из амплитудной составляющей сигнала, получим в результате деления сигнал, пропорциональный текушей средней массе шара.

Система работает следующим образом. Акустический сигнал, снимаемый с датчика 1, через усилитель 2 поступает на параллельно соединенные частотомер 3 и детектор

5 4 абсолютной величины, сигнал, пропорциональный частоте, поступает на первый вход делителя 6, а сигнал, пропорциональный амплитуде спектра, с выхода детектора поступает на первый вход элемента 5 сравнения, на второй вход которого поступает сигнал

во с выхода интегратора 11, сигнал, пропорциональный (А-во), поступает на второй вход делителя, на первом выходе которого получаем сигнал, пропорциональный Mm с присутствующим в нем сигналом помехи, который выделяется фильтром 7 и через последовательно соединенные дискриминатор 8, низкочастотный фильтр 9 и экстремальный регулятор 10 поступает на вход интегратора. Сформирванный таким обра зом сигнал делителя, пропорциональный массе щара, поступает через преобразователь 12 на измерительный прибор 13, шкала которого отградуирована в единицах массы мелющих тел. Таким образом, система контроля позволяет оценить среднюю массу шара по формуле

35

Мш К

А - Во

fR

где Мш-средняя масса шара;

К - коэффициент пропорциональности; А - амплитуда спектра акустического

сигнала;

Во - постоянная составляющая, формируемая путем минимизации мультипликативной составляющей соотношения низкочастотных помех, присутствующих в амплитудном и

частотном сигналах; н - частота Раиса.

Эксперименты, проведенные на лабораторной мельнице при коэффициентах заполнения шарами ф 0,2-0,1, диаметрах шаров Ош 25-15 мм и применении в качестве размалываемого материала кварцевого песка, показали, что относительная погрешность измерения износа составляет менее 4% и в основном определяется изменением коэффициента заполнения мельни

цы шарами.

Система обеспечивает получение боле достоверной и точной информации о износе шаров и позволяет на этой основе, с боль312306864

шей оперативностью и точностью произво-близком к оптимальному, при данном содить их догрузку в мельницу в процессестоянии шаровой загрузки, своевременно

ее эксплуатации. Это позволяет поддержи-производить полную замену изношенной шавать производительность агрегата на уровне,ровой загрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля износа шаров в мельнице | 1991 |

|

SU1789271A1 |

| Способ автоматического контроля износа шаров в мельнице и устройство для его осуществления | 1979 |

|

SU772591A1 |

| Способ контроля процесса помола в шаровой мельнице | 1989 |

|

SU1671350A1 |

| Система контроля диаметра шаров в мельнице | 1986 |

|

SU1740062A1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ УЗКОПОЛОСНЫХ ШУМОВЫХ ГИДРОАКУСТИЧЕСКИХ СИГНАЛОВ НА ОСНОВЕ ВЫЧИСЛЕНИЯ ИНТЕГРАЛЬНОГО ВЕЙВЛЕТ-СПЕКТРА | 2007 |

|

RU2367970C2 |

| ПРОСТРАНСТВЕННАЯ ЗВУКОВОСПРОИЗВОДЯЩАЯ СИСТЕМА | 1996 |

|

RU2106074C1 |

| СПОСОБ РЕГИСТРАЦИИ ВЫНОСА ТВЕРДЫХ ФРАКЦИЙ В ГАЗОВОМ ПОТОКЕ | 2021 |

|

RU2783082C1 |

| Звукометрический способ диагностики состояния шаровой мельницы и процесса измельчения и устройство для диагностики состояния шаровой мельницы и процесса измельчения | 1978 |

|

SU869809A1 |

| Классификатор помеховых ситуаций | 1979 |

|

SU826367A1 |

| Измеритель параметров передаточной функции электроакустического преобразователя | 1987 |

|

SU1529100A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ЗАГРУЗКИ МЕЛЬНИЦЫ | 0 |

|

SU400365A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического контроля износа шаров в мельнице и устройство для его осуществления | 1979 |

|

SU772591A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-05-15—Публикация

1984-05-25—Подача