1

Изобретение относится к очистке металлических изделий и может быть использовано в металлургической и ма шиностроительной промышяеиности для очистки изделий от оргаиических и не органических загрязявний.

Цель изобретения - пов швЛйе ка - чества и скорости очистки, снижение энергозатрат.

Положительный э4|||шст достигается за счет того, что щр-оцесс чщщстки Жедут при плотности тока 2,5-3,,4 А/см , а в качестве электрет1роводю©Й среды используют 10-15%-ньй раствор сульфата аммония.

Предлагаемый способ позволяет уда лять загрязнения в результате воздействия электрических разрядов и развивающимися при этом электрогидро динамическими ударами.

Раствор сульфата аммония служит электропроводной средой, обеспечивающей формирование газоплазменной оболочки при пониженной мощности раз ряда и при отсутствии нагрева изделия в процессе очистки.

.Снижение концентрации соли ниже 10 (N114)2804 нецелесообразно из-за уменьшения электропроводности раство ра, вызывающей затруднения при форми ровании газоплазменной оболочки.

Концентрация соли вьше 15% приводит к увеличению плотности тока до А/см , что может вызвать нагрев поверхности изделия. Скорость очист- кн при этом не возрастает. Кроме того, при использовании растворов с по- вьпаенной концентрацией соли возможна кристаллизация ее на обработанной поверхности, в таких случаях на изделии после очистки возможно образование белого налета.

Граничные значения электрических параметров для осуществления очистки по предлагаемому способу определяются следующим образом. Для формирования газоплазменной оболочки на поверхности очищаемого изделия необходима минимальная плотность тока ,5 А/см, создаваемая при U 100В.

При напряжении, превьшающем В, и создаваемой плотности Тока ,6-4,0 А/см возможен нагрев

12310861

изделия. Кроме того, увеличение энергозатрат не приводит к росту качества и скорости очистки.

П р им ер 1. Проволоку 2,1м1

-5 с бухты протягивают роликами с одновременным обеспечением через них электрического контакта с отрицательным полюсом источника тока через электролитическую ванну длиной 500 мм.

О Электролит {10%-ньй (№14)2 804)при С прокачивают через рабочую зону со скоростью 26 л/мин. Скорость движения проволоки - 250 мм/с при В, ,9 А/см . Происходит пол 5 ная очистка поверхности от графитовой смазки.

Пример 2. Ленту шириной 20 мм и толщиной 0,8 мм протягивают со скоростью 500 мм/с через элек20 тролитическую ванну с 13%-ньи

(N114)2804 длиной 100 мм. При и 150В, ,4 А/см происходит полнай очистка ленты от масляных загрязнений. П р им ер 3. Проволоку 1,6 мм

протягивают роликами через электролитическую ванну с f5%-HbiM (N114)2804 длиной 200 мм. При В и i 2,5 А/см проволоку, движущуюся со скоростью 500 мм/с, полностью очи- ч

-30 щают от ржавчины.

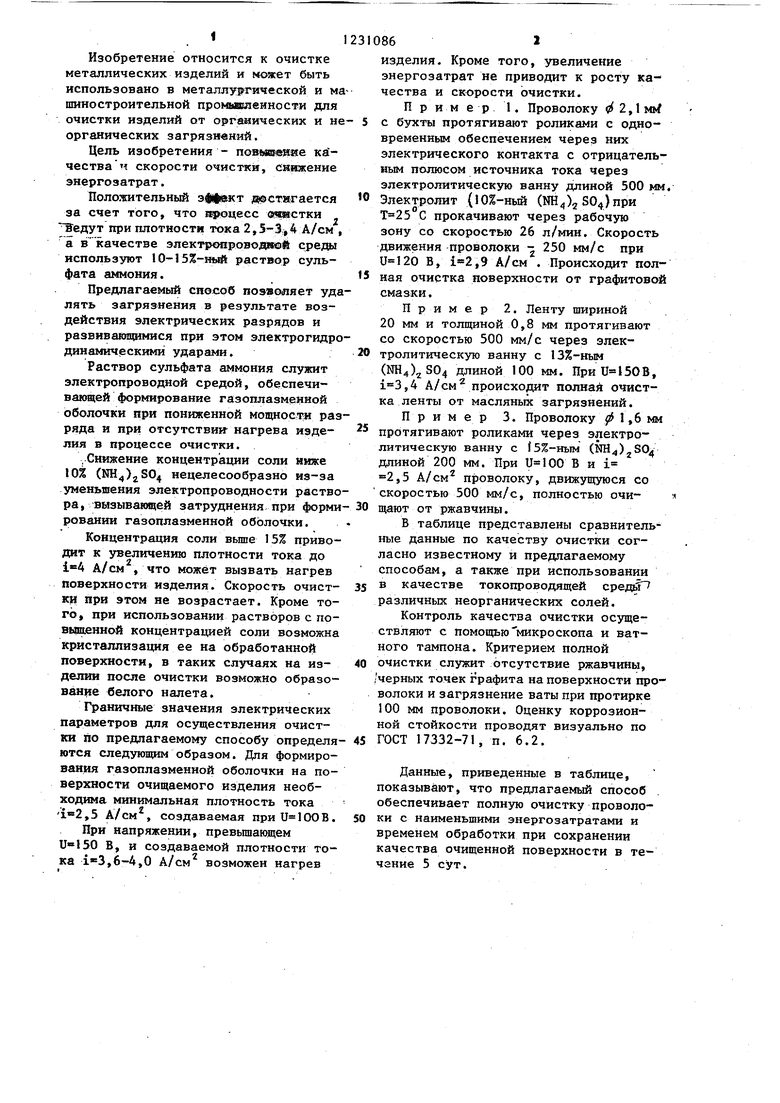

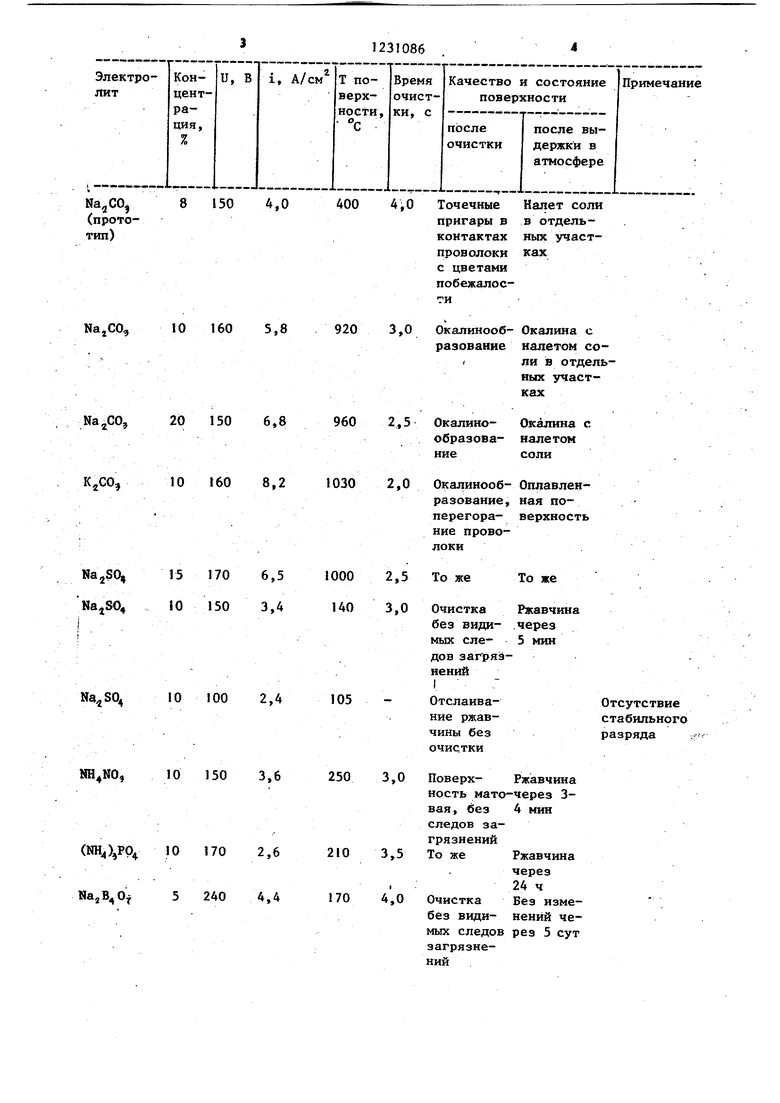

В таблице представлены сравнительные данные по качеству очистки согласно известному и предлагаемому способам, а также при использовании

35 в качестве токопроводящей срер различных неорганических солей.

Контроль качества очистки осуществляют с помощью микроскопа и ватного тампона. Критерием полной

40 очистки служит отсутствие ржавчины, /черных точек графита на поверхности проволоки и загрязнение ваты при протирке 100 мм проволоки. Оценку коррозионной стойкости проводят визуально по

45 ГОСТ 17332-71, п. 6.2.

Данные, приведенные в таблице, показывают, что предлагаемый способ обеспечивает полную очистку проволо- 50 ки с наименьшими энергозатратами и временем обработки при сохранении качества очищенной поверхности в те- чание 5 сут.

8 150 4,0

400

NajCO, 10 160 5,8

920

, 20 150 6,8

960

KjCO,

10 160 8,2

1030

NajSQ, 15 170 6,5 NajSO, 10 150 3,4

1000 140

10 100 2,4

105

Ш+КО, 10 150 3,6

250

(NH4),PP4 10 170 2,6

210

5 240 4,4

170

Точечные Налет соли пригары в в отдель- контактах ных участ- проволоки ках с цветами побежалости

Окапинооб- Окалина с разование налетом со- . ли в отдельных участках

Окалииообразование

Окалина с

налетом

соли

Окалинооб- Оплавлен- разование, ная по- перегора- верхность ние проволоки

,5 ,0

,0

,5

,0

То же

То же

Очистка 1 авчина

без внди- .через

мых еле- 5 мин

доз загря1знений

I

Отслаивание ржавчины без очистки

Поверх- Ржавчина ность мато-через 3- вая, без 4 мин следов загрязненийТо же

Отсутствие

стабильного

разряда

Ржавчина через 24 ч

Без изменений чеОчисткабез видимых следов рез 5 су т загрязнений

Редактор Е. Копча

Составитель Ю. Поздеева

Техред И.Попович Корректор и. Эрдейи

Заказ 2526/31Тираж 615 Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ОЧИСТКИ ОТ ОКАЛИНЫ ЛЕНТОЧНОГО ПРОКАТА | 2014 |

|

RU2578623C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-РАЗРЯДНОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2068038C1 |

| Безфлюсовый способ получения луженой медной проволоки с покрытием сплавом на основе олова и индия | 2021 |

|

RU2769855C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ПЛОСКОГО ПРОКАТА В ЭЛЕКТРОЛИТЕ | 2014 |

|

RU2581957C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1999 |

|

RU2149930C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 1996 |

|

RU2149225C1 |

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕДНОЙ ПРОВОЛОКИ | 1993 |

|

RU2101394C1 |

| СПОСОБ ХРОМАТИРОВАНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 2003 |

|

RU2252982C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОГО ЭКСПОНИРОВАНИЯ ПЕЧАТНЫХ ПЛАТ | 1986 |

|

SU1455989A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Бринза В | |||

| Н | |||

| НДР, Электролитная обработка холоднокатаной автолистовой стали | |||

| - Электронная обработка материалов, 1974, № 1, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1986-05-15—Публикация

1983-01-11—Подача