Изобретение относится к металлургической и машиностроительной отраслям промышленности и может быть использовано в технологии модифицирования поверхности металлических изделий, а также в используемом в данной технологии оборудовании.

Придание модификационных свойств поверхностям металлических изделий из сталей, меди, алюминия и других осуществляется изменением структуры и химического состава поверхностного слоя.

В настоящее время разработаны технологии нанесения различного рода защитных металлических, керамических и полимерных покрытий. Однако существующие способы покрытий требуют предварительной очистки поверхности стальных изделий дробеструйным, пескоструйным, кислотным, щелочным или другими методами от окалины, ржавчины, масел, жиров и других загрязнений. Защитные покрытия наносят горячим способом, электролитическим способом, электроосаждением или иными методами.

Существующие технологии нанесения покрытий являются дорогостоящими и экологически вредными.

Известен способ нанесения защитного покрытия на поверхность металлических изделий после ее очистки гальваническим методом (Справочник машиностроителя, М. , Машиз, т. 2, 1952, с. 996-1100). Для реализации данной технологии используют гальванические ванны с электролитом и источники постоянного тока.

Недостатком известного решения является наличие вредных испарений, значительный расход дефицитных материалов, а также неудовлетворительное качество наносимых покрытий, связанное с недостаточным сроком службы покрытия.

Известны способы и устройства для нанесения защитных металлических покрытий на поверхность стали с расходованием дорогих металлов, их солей в присутствии экологически вредных компонентов, обеспечивающие получение антикоррозийного покрытия (В. И. Лайнер "Защитные покрытия металлов", М., "Металлургия", 1974, стр. 162-226).

Известны также способ модифицирования, в частности оксидирования поверхности металлических изделий из углеродистых и малоуглеродистых сталей, включающий размещение металлических изделий в реакционной камере и обработку поверхности изделий при температуре 600-650oC, а также устройство для модифицирования поверхности металлических изделий, содержащее реакционную камеру, систему рециркуляции электролита и источник питания (Н.П.Жук "Курс коррозии и защиты металлов", Москва, изд. "Металлургия", 1968 г., стр. 336-337). Оксидированные покрытия, состоящие из пленок оксидов, являются механически непрочными. Трещины, появляющиеся в этих пленках, вызывают интенсивную коррозию. Этот способ применим для защиты стальных поверхностей от атмосферной коррозии и не пригоден для защиты в слабых и сильных агрессивных средах.

Наиболее близким по технической сущности к заявленным способу и устройству является способ электролитно-разрядной (катодной) обработки поверхности металлов и устройство, раскрытое в описании к патенту RU 2068038 C1, C 25 F 1/00, опубл. 20.10.1996.

В известном способе имеет место размещение или протягивание металлических изделий в реакционной камере при давлении атмосферном или выше атмосферного и обработка поверхности изделия.

Известное устройство для модифицирования поверхности металлических изделий содержит реакционную камеру с приспособлениями для отвода избыточной среды, систему рециркуляции электролита и источник питания.

Недостатками наиболее близких аналогов являются механическая непрочность поверхностного слоя, его недолговечность и непригодность для защиты от агрессивных сред. Кроме того, промышленная установка аналога энергоемка и малоэффективна.

Техническим результатом, достигаемым изобретением, является повышение прочности, долговечности и эффективности модифицирования при одновременном сокращении энергозатрат. Кроме того, предлагаемые способ и устройство модифицирования поверхности металлических изделий решают технологическую задачу совмещения в одном времени и месте процессов очистки поверхности от загрязнений, окалины, ржавчины, оксидных пленок и модифицирования поверхностного слоя, то есть решают задачу соединения очистки и модифицирования в едином технологическом акте.

Указанный технический результат достигается тем, что в способе модифицирования поверхности металлических изделий, включающем размещение металлических изделий в реакционной камере при давлении атмосферном или выше атмосферного и обработку поверхности изделий, согласно изобретению, обработку поверхности изделия осуществляют микрозонным (Д.С.Каменецкая, И.Б.Пилецкая, В. И.Ширяев "Железо высокой степени чистоты", Москва, изд. Металлургия, 1978 г. , стр. 17) переплавом поверхностного слоя, создаваемым микроэлектроплазменными разрядами между сконцентрированными вблизи поверхности изделия положительными ионами в ионизированной пенопарогазовой среде и поверхностью изделия, при этом ионизированную пенопарогазовую среду получают в реакционной камере. Под микрозонным переплавом понимается проведение переплава поверхностного слоя в зонах, размеры которых измеряются в микронах.

Оптимальными являются следующие условия:

- микрозонный переплав осуществляют с восстановлением оксидов металлов на поверхности изделия,

- микрозонный переплав осуществляют с удалением неметаллических включений и примесей, а также соединений металл-неметалл, легкоплавких эвтектик и других примесей из поверхностного слоя изделия,

- микрозонный переплав осуществляют без предварительной очистки поверхности изделия от жиров, масел и других механических загрязнений,

- микрозонный переплав осуществляют в каждой точке обрабатываемой поверхности для обеспечения однородности всей поверхности изделия,

- для создания ионизированной пенопарогазовой среды используют водные электролиты;

- используют изделия, имеющие плоскую форму, форму тел вращения; короткие, длинномерные или непрерывные изделия типа полос любой ширины, проволоки, конструкционных профилей, изделий других сложных форм, в том числе полых изделий.

Указанный технический результат достигается тем, что в устройстве для модифицирования поверхности металлических изделий, содержащем реакционную камеру с приспособлениями для отвода избыточной среды, систему рециркуляции электролита и источник питания, согласно изобретению, реакционная камера выполнена многосекционной, первые секции предназначены для подготовки ионизированной пенопарогазовой среды, а рабочая секция, в которой размещено металлическое изделие или протягивается через нее, предназначена для модифицирования его поверхности.

Оптимальными являются следующие условия:

- приспособления для отвода избыточной среды оборудованы клапанами, кранами, дросселями;

- рабочая секция для модифицирования поверхности изделия выполнена с затворами для обеспечения свойств ионизированной пенопарогазовой среды;

- затворы выполнены в виде шторок, роликов и пр.

Предложение соответствует условиям патентоспособности "Новизна", "Изобретательский уровень" и "Промышленная применимость", поскольку совокупность признаков объекта-способа модифицирования поверхности металлических изделий, включающая размещение металлических изделий в реакционной камере при давлении атмосферном или выше атмосферного и обработку поверхности изделий, причем обработку поверхности изделия осуществляют микрозонным переплавом, создаваемым микроэлектроплазменными разрядами между сконцентрированными вблизи поверхности изделия положительными ионами в ионизированной пенопарогазовой среде и поверхностью изделия, при этом ионизированную пенопарогазовую среду получают в реакционной камере и осуществляют обработку поверхности изделия при атмосферном давлении или выше атмосферного, а также совокупность признаков объекта-устройства для модифицирования поверхности металлических изделий, включающая реакционную камеру с приспособлениями для отвода избыточной среды, систему рециркуляции электролита и источник питания, причем реакционная камера выполнена многосекционной, первые секции предназначены для подготовки ионизированной пенопарогазовой среды, а рабочая секция, в которой размещено металлическое изделие или протягивается через нее, предназначена для модифицирования его поверхности, является новой и обеспечивает неочевидный результат - повышение прочности, долговечности и эффективности модифицированного поверхностного слоя при одновременном сокращении энергозатрат, решает технологическую задачу совмещения в одном времени и месте процессов очистки поверхности от загрязнений, окалины, ржавчины, оксидных пленок и модифицирования поверхностного слоя, то есть соединения очистки и модифицирования поверхностного слоя в едином технологическом акте.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Изделие из стали обрабатывают подготовленной в реакционной камере средой, состоящей из водного раствора и паров бикарбоната натрия NaHCO3, содержащей положительные ионы, полученные в секциях подготовки реакционной камеры, через который проходит раствор, путем пропускания через раствор постоянного электрического тока при напряжении 150±20 В. Ионы под воздействием постоянного электрического поля, создаваемого источником питания, формируют на обрабатываемой поверхности микрозонный переплав, создаваемый микроэлектроплазменными разрядами между сконцентрированными вблизи поверхности изделия положительными ионами в ионизированной пенопарогазовой среде и поверхностью изделия, при этом осуществляют обработку поверхности изделия при атмосферном давлении.

Такие зоны возникают по всей обрабатываемой поверхности изделия, перекрывая друг друга, что обеспечивает сплошную поверхность обработки.

В результате на поверхности стали формируется слой α-железа без неметаллических примесей, в том числе и углерода.

Пример 2.

Изделие из меди обрабатывают специально подготовленной средой, состоящей из водного раствора и паров хлорида натрия NaCl, содержащим положительные ионы, полученные в секциях подготовки реакционной камеры, через который проходит раствор, получаемый по технологии примера 1. Ионы под воздействием импульсного электрического поля, создаваемого источником питания, формируют на обрабатываемой поверхности микрозонный переплав, создаваемый микроэлектроплазменными разрядами между сконцентрированными вблизи поверхности изделия положительными ионами в ионизированной пенопарогазовой среде и поверхностью изделия, при этом осуществляют обработку поверхности изделия при давлении 1,1 атм.

Такие микрозоны возникают по всей обрабатываемой поверхности изделия, что обеспечивает сплошную однородную обработанную поверхность.

В результате на поверхности изделия формируется тонкий слой меди без неметаллических примесей.

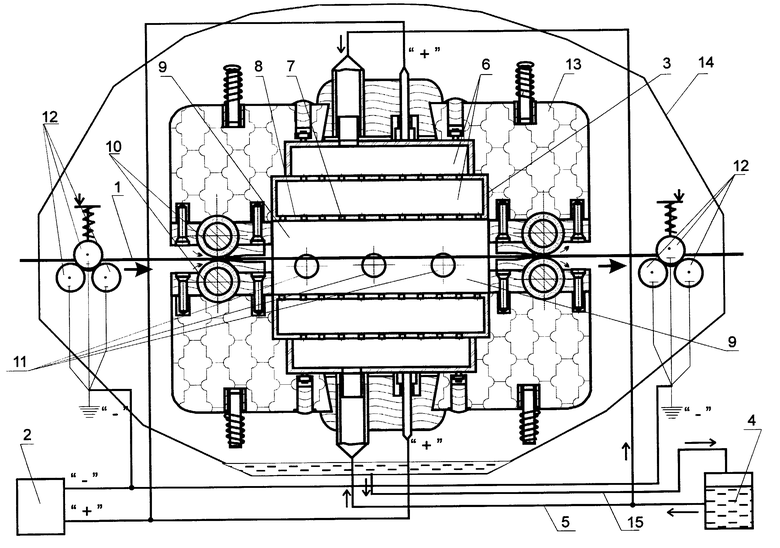

Предлагаемое устройство изображено на чертеже.

Устройство содержит обрабатываемое изделие 1, источник электрического питания 2, реакционную камеру 3, емкость для электролита 4, подводящую магистраль 5, реакционная камера 3 выполнена с секциями 6 для подготовки ионизированной пенопарогазовой среды из электролита, отверстиями 7 в пластине 8 и секциями модифицирования 9; устройство имеет затворные электроизоляционные ролики 10, приспособления 11 для стравливания давления по отводам, оборудованным клапанами, в емкость 4, заземленные металлические ролики 12, изоляционный кожух 13, защитную камеру 14 и отводящую магистраль 15.

Обрабатываемое изделие 1 подключают к отрицательному полюсу источника электрического питания 2, протягивают через реакционную камеру 3 или помещают в нее, подключенную к положительному полюсу электрического источника питания 2, из емкости 4 подают электролит по подводящей магистрали 5, оборудованной насосом (не показан), в секциях 6 реакционной камеры 3 производят подготовку ионизированной пенопарогазовой среды из электролита, ионизированная пенопарогазовая среда через отверстия 7 в пластине 8 проходит в секцию модифицирования 9, где происходит модифицирование поверхности путем микрозонного переплава поверхностного слоя за счет микроэлектроплазменных разрядов между сконцентрированными вблизи обрабатываемой поверхности в ионизированной пенопарогазовой среде ионами и поверхностью обрабатываемого изделия 1. Ионизированную пенопарогазовую среду удерживают в секции модифицирования затворными электроизоляционными роликами 10, отводят излишнюю ионизированную пенопарогазовую среду и стравливают давление через отверстия 11 по отводам, оборудованным клапанами, в емкость 4. Для подключения отрицательного полюса источника питания 2 к обрабатываемому изделию 1 используют заземленные металлические ролики 12, для электроизоляции реакционную камеру 3 устанавливают в изоляционном кожухе 13. Реакционную камеру 3 с кожухом 13 устанавливают в защитной камере 14 для защиты от протечек электролита и пенопарогазовой среды и улучшения рециркуляции. Скапливающийся электролит в защитной камере 14 отводят в емкость 4 по отводящей магистрали 15.

Отверстия 7 могут быть щелевидными, круглыми и т.д., а пластина 8 может быть выполнена в виде сетки.

Материалы с модифицированным поверхностным слоем, полученным по предлагаемой технологии и с использованием предлагаемого устройства, могут быть использованы в автомобилестроении для производства кузовов автомобилей, корпусов бытовой техники, в строительстве, трубном производстве и других отраслях промышленности.

Предлагаемые технология и оборудование позволяют осуществлять модифицирование поверхностного слоя на изделиях из металлов, сплавов, а также производить очистку от окислов и других загрязнений. Полученная поверхность изделий из сталей обладает антикоррозионными свойствами, не требует дополнительного покрытия ее защитными средствами: металлами, полимерами, керамикой.

Предлагаемая технология экологически чистая, менее энергоемкая и представляет новое направление в защите металлов и сплавов от коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЙ ПРОЦЕСС И АППАРАТ ДЛЯ ОЧИСТКИ И/ИЛИ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИИ ЭЛЕКТРОПЛАЗМЫ | 2000 |

|

RU2213811C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2009 |

|

RU2439212C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ПУТЕМ ЕЕ ЭЛЕКТРОХИМИЧЕСКОЙ ГЕНЕРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2443041C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ НИЗКОГО УРОВНЯ | 2010 |

|

RU2428758C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2099440C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2077611C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ПЛАТИНЫ И КАТАЛИЗАТОР НА ОСНОВЕ ПЛАТИНЫ | 2014 |

|

RU2562462C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРЕТТИНГОВОГО ПОКРЫТИЯ | 2015 |

|

RU2603414C1 |

Изобретение относится к металлургической и машиностроительной отраслям промышленности и может быть использовано в технологии модифицирования поверхности металлических изделий. Сущность изобретения заключается в том, что в способе модифицирования поверхности металлических изделий, включающем размещение металлических изделий в реакционной камере при давлении атмосферном или выше атмосферного и обработку поверхности изделий, согласно изобретению, обработку поверхности изделия осуществляют микрозонным переплавом поверхностного слоя, создаваемым микроэлектроплазменными разрядами между сконцентрированными вблизи поверхности изделия положительными ионами в ионизированной пенопарогазовой среде и поверхностью изделия, при этом ионизированную пенопарогазовую среду получают в секциях подготовки реакционной камеры, а также в том, что устройство для модифицирования поверхности металлических изделий, содержащее реакционную камеру с приспособлениями для отвода избыточной среды, систему рециркуляции электролита и источник питания, согласно изобретению, реакционная камера выполнена многосекционной, первые секции предназначены для подготовки ионизированной пенопарогазовой среды, а рабочая секция, в которой размещено металлическое изделие или протягивается через нее, предназначена для модифицирования поверхности изделия. Техническим результатом, достигаемым изобретением, является повышение прочности, коррозионной стойкости, долговечности поверхности изделия и эффективности модифицирования при одновременном сокращении энергозатрат. Кроме того, предлагаемые способ и устройство модифицирования поверхности металлических изделий решают технологическую задачу совмещения в одном времени и месте процессов очистки поверхности от загрязнений, окалины, ржавчины, оксидных пленок и модифицирования поверхностного слоя, то есть решают задачу соединения очистки и модифицирования в едином технологическом акте. 2 с. и 9 з.п. ф-лы, 1 ил.

| СПОСОБ ЭЛЕКТРОЛИТНО-РАЗРЯДНОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2068038C1 |

| БРИЗА В.Н | |||

| и др | |||

| Влияние электролитной очистки на свойства холоднокатанной электротехнической стали | |||

| Электронная обработка материалов, 1973, N 5(53), с.74 - 76 | |||

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ В ЭЛЕКТРОЛИТЕ | 1997 |

|

RU2104338C1 |

| RU 2055947 C1, 10.03.1996 | |||

| Двухпозиционный регулятор уровня в ферментерах | 1986 |

|

SU1399710A2 |

| 0 |

|

SU296829A1 | |

| Способ электролитно-плазменной обработки длинномерных изделий и устройство для его осуществления | 1988 |

|

SU1615241A1 |

| Устройство для электролитно-плазменной обработки изделий сложной формы | 1989 |

|

SU1659534A1 |

| Способ очистки длинномерных стальных изделий | 1983 |

|

SU1231086A1 |

| Установка для электролитно-плазменной обработки | 1990 |

|

SU1715892A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2077611C1 |

Авторы

Даты

2000-05-27—Публикация

1999-07-30—Подача