Изобретение относится к химии и технологии полимеров, а именно к способам получения сополимеров метилметакрилата с метакриловой кислотой, которые могут быть использованы в качестве реагентов для обработки глинопорошков и буровых растворов при бурении нефтяных и газовых скважин.

Целью изобретения является ускорение процесса сушки, снижение образования корок на стенках реактора, уменьшение агломерированных частиц полимера в водной фазе и отходов производства.

П р и м е р 1. Нулевой цикл получение сточных вод, используемых далее в описываемом способе.

В реактор объемом 160 л загружают 90 л обессоленной воды (конденсата); 0,326 кг (0,2 мас.ч. на 100 мас.ч. мономерной смеси) стабилизатора суспензии гидролизованного полиакрилонитрила (гипана), используемого в виде 18%-ного водного раствора; 2,7 г (9 мас.ч.) сульфата натрия или сульфата аммония; 0,08 кг (0,24 мас.ч.) серной кислоты до рН 2,5, 0,045 кг (0,15 мас.ч.) гексаметафосфата натрия. Затем в дисперсионную среду, нагретую до 50оС, добавляют смесь мономеров, состоящую из 6 кг (20 мас.) метилметакрилата, 24 кг (80 мас.) метакриловой кислоты и содержащую 0,03 кг (0,1 мас.ч.) перекиси бензоила. Реакционную массу нагревают до 85оС и выдерживают в течение 1,5 ч, поднимают температуру до 90оС и выдерживают еще 30 мин.

Реакционную массу охлаждают до 30-40оС, отделяют от корок. Корки полимера сушат до содержания влаги не более 30% размельчают и используют как товарный продукт. Суспензию полимера разбавляют обессоленной водой (150 л) до концентрации полимера 10 мас. и центрифугируют. Влажный полимер с содержанием воды 50±5% направляют на стадию сушки, а промывную воду в количестве 210 л используют далее в примере 2.

Конверсия мономеров 99,5% кинематическая вязкость 1%-ного водно-щелочного раствора составляет 152 сСт. Содержание кислоты в сополимере 74%

П р и м е р 2. Поступают аналогично примеру 1 (нулевой цикл), но на стадии синтеза берут 90 л промывной воды после нулевого цикла и добавляют 1,7 кг (5,67 мас.ч. на 100 мас.ч. мономерной смеси) сульфата натрия; 0,0345 кг (0,115 мас. ч.) гексаметафосфата натрия; 0,05 кг (0,151 мас.ч.) серной кислоты. Количество диспергатора и инициатора без изменений. По окончании полимеризации реакционную массу охлаждают до 30-40оС, отделяют от корок. Корки полимера сушат, размельчают и используют как товарный продукт. Суспензию полимера разбавляют промывной водой в количестве 120 л с добавлением 30 л обессоленной воды. Соотношение промывной и обессоленной вод 4:1 соответственно. Далее суспензию центрифугируют. Получают полимер с конверсией 99% и содержанием влаги 50±5% Влажный полимер сушат, а промывную воду в количестве 210 л используют далее в примере 3.

Кинематическая жидкость 1%-ного водно-щелочного раствора 215 сСт. Содержание кислоты в сополимере 78%

П р и м е р 3. Действуют по примеру 1, но на стадии синтеза берут 90 л промывной воды от предыдущего синтеза и добавляют 1,314 кг (4,4 мас.ч. на 100 мас.ч. мономерной смеси) сульфата натрия, 0,0309 кг (0,103 мас.ч.) гексаметафосфата натрия, 0,0356 кг (0,107 мас.ч.) серной кислоты. Количество инициатора в диспергаторе без изменений. Получают сополимер с конверсией 99,6% кинематической вязкостью 1%-ного водно-щелочного раствора 228 сСт и содержанием звеньев метакриловой кислоты 78%

П р и м е р 4. Действуют по примеру 2, но на стадии синтеза берут 90 л промывной воды от предыдущего синтеза и добавляют 1,25 кг (3,75 мас.ч.) сульфата натрия, 0,032 кг (0,097 мас.ч.) гексаметафосфата натрия, 0,035 кг (0,106 мас.ч.) серной кислоты. Количество инициатора и гипана без изменений. Получают сополимер с конверсией 99,8% кинематической вязкостью 1%-ного водно-щелочного раствора 330 сСт и содержанием звеньев метакриловой кислоты 76%

П р и м е р 5. Действуют по примеру 2, но на стадии синтеза берут 90 л промывной воды от предыдущего синтеза и добавляют 1,22 кг (3,66 мас.ч.) сульфата натрия, 0,0316 кг (3,66 мас.ч.) гексаметафосфата натрия, 0,033 кг (0,1 мас. ч.) серной кислоты. Количество инициатора и гипана без изменений, Получают сополимер со степенью конверсии 99,7% кинематической вязкостью 1% -ного водно-щелочного раствора 264 сСт и содержанием звеньев метакриловой кислоты 79%

П р и м е р 6. Поступают по примеру 2, но на стадии синтеза берут 90 л промывной воды от предыдущего синтеза и добавляют 1,21 кг (3,63 мас.) сульфата натрия, 0,0313 кг (0,094 мас.ч.) гексаметафосфата натрия, 0,0325 кг (0,0980 мас. ч. ) серной кислоты. Количество инициатора и диспергатора без изменений.

Получают сополимер со степенью конверсии 99,9% кинематической вязкостью 1% -ного водно-щелочного раствора 221 сСт и содержанием звеньев метакриловой кислоты 76%

П р и м е р 7. Поступают по примеру 2, но на стадии синтеза к 90 л промывной воды от предыдущего синтеза добавляют 1,2 кг (3,60 мас.ч.) сульфата натрия, 0,0311 кг (0,093 мас.ч.) гексаметафосфата натрия, 0,032 кг (0,097 мас.ч.) серной кислоты. Количество инициатора и диспергатора без изменений.

Получают сополимер со степенью конверсии 99,5% кинематической вязкостью 1% -ного водно-щелочного раствора 300 сСт и содержанием метакриловой кислоты 76%

П р и м е р ы (8-30). Поступают аналогично примеру 7. Получают сополимеры со степенью конверсии 99,5±3% кинематической вязкостью 1%-ного водно-щелочного раствора в интервале 150-300 сСт и содержанием метакриловой кислоты 76-79%

П р и м е р 31. Поступают по примеру 7. Получают сополимер со степенью конверсии мономеров 99,7% кинематической вязкостью 1%-ного водно-щелочного раствора 263 сСт и содержанием метакриловой кислоты 99,6%

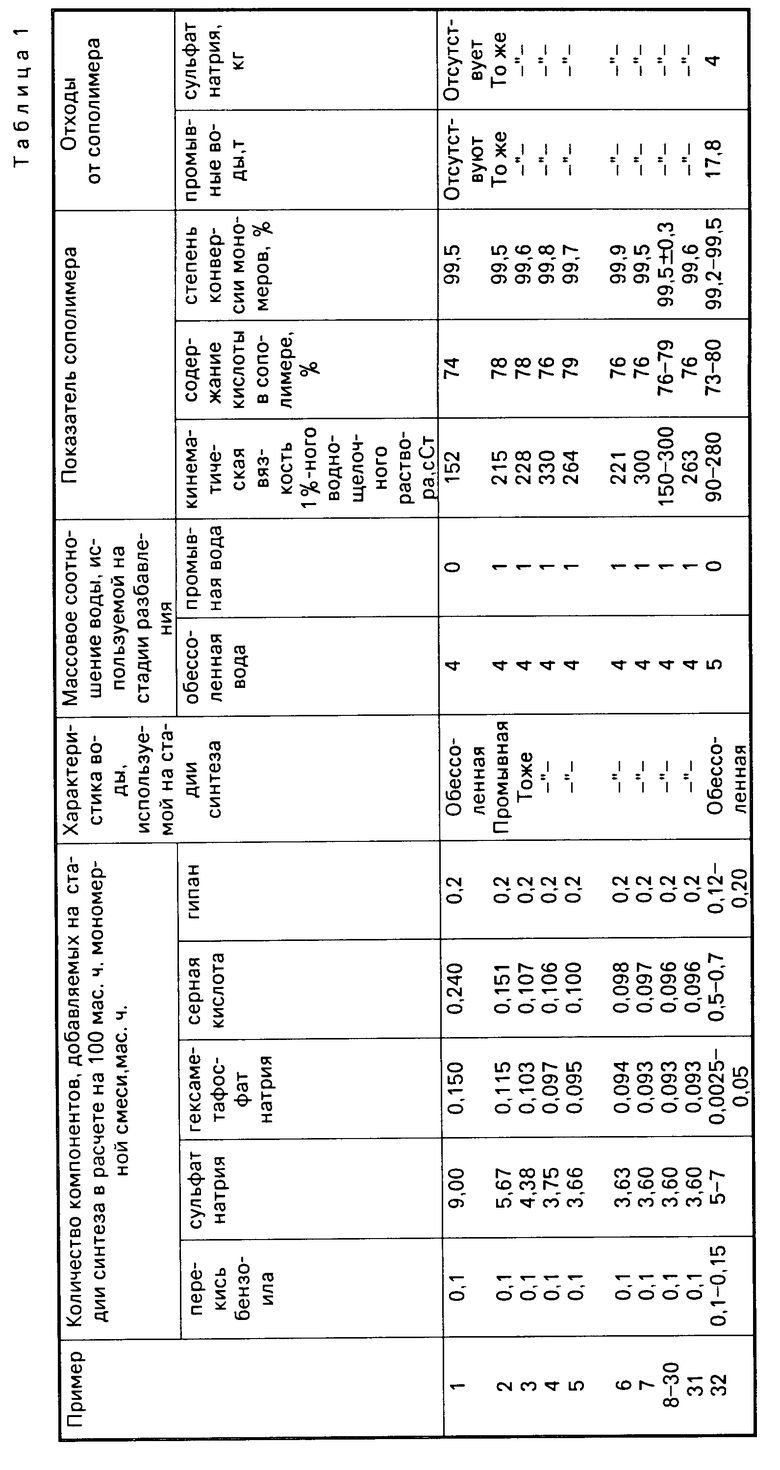

В табл. 1 показан расход компонентов на стадии синтеза и разбавления и свойства сополимера по предлагаемому и известному (пример 32) способам. В табл.2 приведены основные показатели процесса (примеры 32-38 по способу-прототипу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУСТИТЕЛЕЙ ДЛЯ ПЕЧАТНЫХ КРАСОК | 1981 |

|

SU1018409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО (МЕТ)АКРИЛОВОГО АНИОННОГО ФЛОКУЛЯНТА | 2005 |

|

RU2290414C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА С МЕТАКРИЛОВОЙ КИСЛОТОЙ | 1986 |

|

SU1407003A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО (МЕТ)АКРИЛОВОГО АНИОННОГО ФЛОКУЛЯНТА | 2004 |

|

RU2275385C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА | 1991 |

|

RU2021292C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛКИЛ(МЕТ)АКРИЛАТОВ ДЛЯ СИНТЕЗА ПОЛИМЕРНЫХ ДЕПРЕССОРНЫХ ПРИСАДОК К ПАРАФИНИСТЫМ НЕФТЯМ | 2012 |

|

RU2509761C1 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СШИТЫХ СОПОЛИМЕРОВ | 1989 |

|

SU1702664A1 |

СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА С МЕТАКРИЛОВОЙ КИСЛОТОЙ водно-суспензионной полимеризацией смеси мономеров при водном модуле 1:3 в присутствии гидролизованного полиакрилонитрила, инициатора радикального типа, серной кислоты, высаливающего агента сульфата натрия и модифицирующей добавки гексаметафосфата натрия, отделением суспензии полимера от агломерированных частиц с последующим разбавлением суспензии обессоленной водой до 10-11% -ной концентрации, центрифугированием и сушкой до получения готового продукта, отличающийся тем, что, с целью ускорения процесса сушки, снижения образования корок на стенках реактора, уменьшения агломерированных частиц полимера в водной фазе и отходов производства, в качестве водной фазы используют неочищенную сточную воду, причем на стадии синтеза полимера в нее добавляют серную кислоту, сульфат натрия и гексаметафосфат натрия в количестве, необходимом для достижения исходного состава водной фазы, а диспергатор и инициатор в количестве, равном первоначальной загрузке, и на стадии разбавления неочищенную сточную воду смешивают с обессоленной водой при массовом соотношении 4:1 соответственно.

| Производство суспензионного сополимера | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1995-10-10—Публикация

1984-01-04—Подача