Изобретение относится к области химии полимеров, а именно к способу получения карбоксилсодержащих метакриловых сополимеров путем суспензионной полимеризации, использующихся в различных областях народного хозяйства. В частности, сополимеры метакриловой кислоты (МАК) с метилметакрилатом (ММА) находят применение в качестве реагентов для обработки глинопорошков и буровых растворов при бурении нефтяных и газовых скважин, а также в фотографической промышленности.

Сополимеры ММА с МАК должны обладать высокой молекулярной массой, характеризуемой вязкостью 1%-ного раствора. Так, значение вязкости 1%-ного щелочного раствора сополимера 80 мас. МАК с 20 мас. ММА менее 80 сСт приводит к ухудшению реологических и термических характеристик бурового раствора, а для сополимера 50 мас. МАК с 50 мас. ММА с вязкостью 1%-ного щелочного раствора менее 75 сСт снижается седиментационная устойчивость паст, применяемых в фотографической промышленности.

Сополимер 30 мас. МАК с 70 мас. ММА должен иметь вязкость 1%-ного раствора в этаноле не менее 2,5 сСт, так как сополимер с меньшей вязкостью не обеспечивает оптимальных физико-механических свойств фотоматериалов на его основе.

Целью данного изобретения является упрощение технологии и увеличение выхода сополимера за счет уменьшения образования эмульсионного сополимера при получении суспензионных сополимеров ММА с МАК.

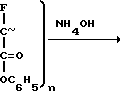

Поли-α-фторакрилат аммония имеет следующую структурную формулу

__

__

Характеристическая вязкость при 25оС равна 2,4-7,4 дл/г.

Поли-α-фторакрилат аммония впервые синтезирован и впервые используется в предлагаемом изобретении.

Полимер α-фторакрилата аммония получают омылением полимера фенилового эфира α-фторакриловой кислоты водным аммиаком по схеме CH2_

CH2_

CH2_

CH2_

Для реакции используют полимер фенилового эфира α-фторакриловой кислоты в виде отходов органического стекла марки Э-2-обрезков стекла, стружки и прочих отходов стекла заливают 25%-ным водным аммиаком в соотношении 1:30 и оставляют стоять в закрытом сосуде до полного набухания полимера. Время набухания зависит от формы образцов стекла и его предыстории (образцы стекла до или после эксплуатации) и может колебаться в очень широких пределах.

Для ускорения набухание можно проводить при нагревании, однако в этом случае получают конечный продукт, окрашенный в коричневый цвет. Для низкомолекулярных образцов стекол одновременно с набуханием наблюдается их растворение. Растворение набухшего геля высокомолекулярных или частично сшитых образцов стекла проводят при нагревании и перемешивании дисперсии измельченного геля в 25%-ном водном аммиаке (на 1 ч. ненабухшего стекла 50-100 мл аммиака) на водяной бане в колбе с ртутным затвором, холодильником, к которому присоединен ряд ловушек, охлаждаемых льдом для улавливания аммиака. Аммиак из ловушек возвращают в колбу для растворения. Время нагрева на водяной бане зависит от предыстории образца. Максимальное время составляет 15-16 ч. Раствор стекла в аммиаке фильтруют и проводят отгонку летучих в вакууме на водяной бане при остаточном давлении около 10 г Па.

Сухой продукт поли-α-фторакрилат аммония бесцветный, желтый или светло-коричневый прозрачный твердый полимер.

Выход около 90%

ИК-спектр: 1700, 1610, 1430, 1370, 1180 см-1.

Найдено, C 34,5; H 6,3; F 15,1; N 12,2.

C3H6FNO2

Вычислено, С 33,6; Н 5,6; F 17,7; N 13,1.

Поли-α-фторакрилат аммония хорошо растворим в воде. Характеристическая вязкость зависит от предыстории образца стекла.

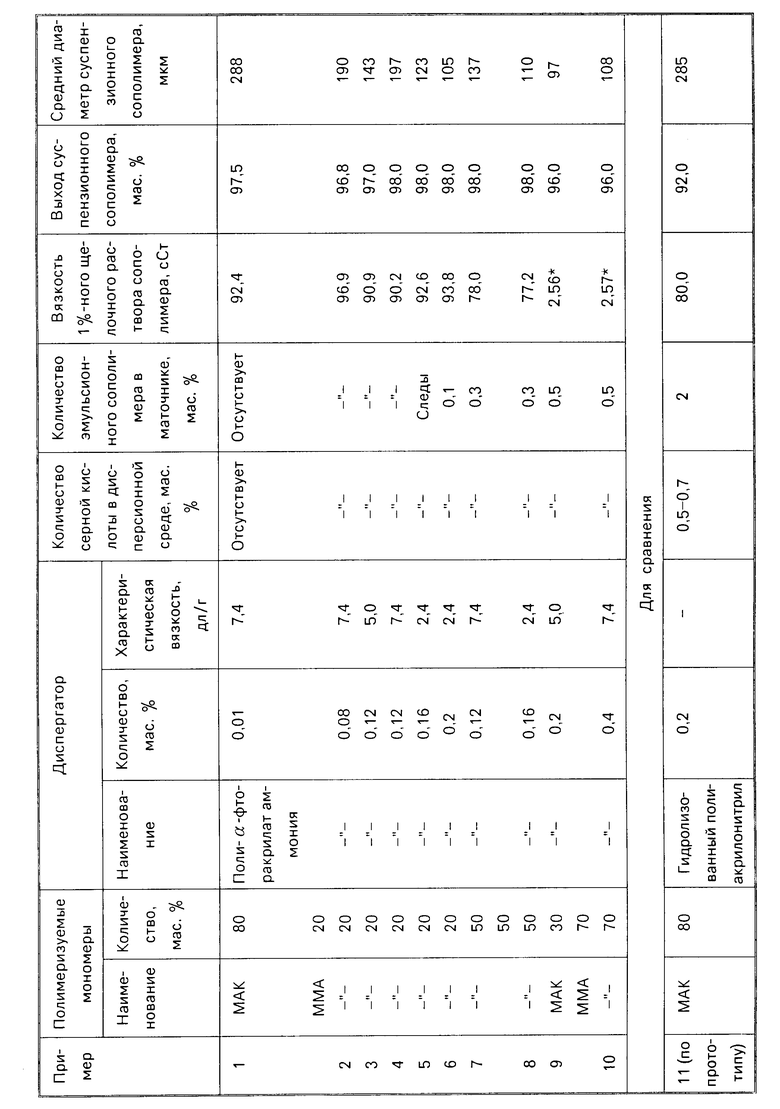

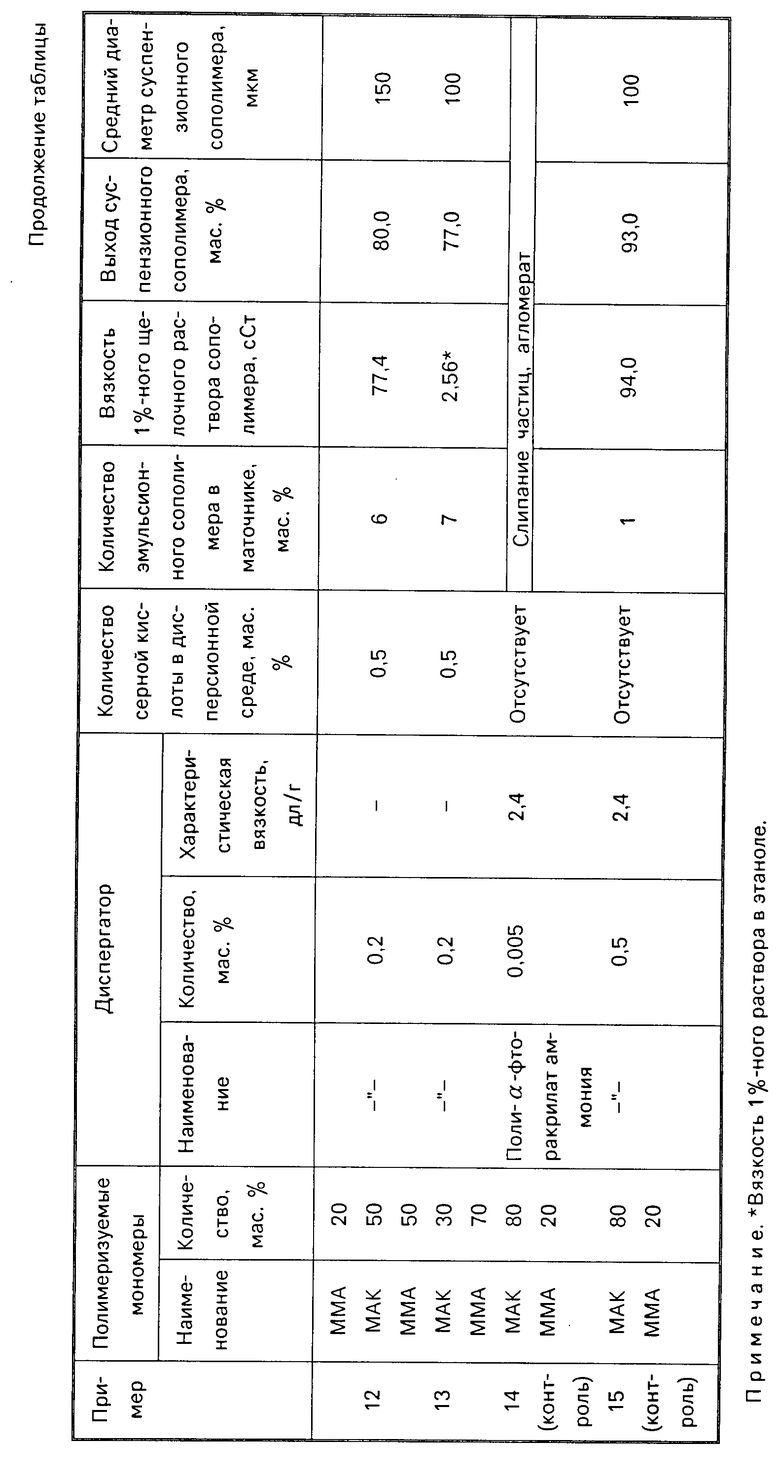

П р и м е р 1. Процесс проводят в стеклянном реакторе с мешалкой и обратным холодильником. В реактор заливают дистиллированную воду в количестве 300 мас. с растворенными в ней 0,025 мас. гексаметафосфата натрия и 0,01 мас. поли-α-фторакрилата аммония с характеристической вязкостью 7,4 дл/г в качестве диспергатора. Затем при вращающейся мешалке в реактор сливают мономерную смесь, состоящую из 80 мас. МАК, 20 мас. ММА и 0,1 мас. инициатора полимеризации перекись бензоила. Полимеризацию проводят при 80оС в течение 2 ч.

Получают 97,5% бисерного сополимера с содержанием связанной МАК 77,4 мас. и вязкостью 1%-ного щелочного раствора 92,4 сСт. Эмульсионный полимер отсутствует.

П р и м е р 2. Осуществляют по примеру 1, но диспергатор поли-α-фторакрилат аммония берут в количестве 0,08 мас.

Получают 96,8 мас. бисерного сополимера с содержанием связанной МАК 77,8 мас. и вязкостью 1%-ного щелочного раствора 96,9 сСт. Эмульсионный полимер отсутствует.

П р и м е р 3. Осуществляют по примеру 1, но диспергатор поли- α-фторакрилат аммония с характеристической вязкостью 5,0 дл/г берут в количестве 0,12 мас. Получают 97 мас. бисерного сополимера с содержанием связанной МАК 76,8 мас. и вязкостью 1%-ного щелочного раствора 90,9 сСт. Эмульсионный полимер отсутствует.

П р и м е р 4. Осуществляют по примеру 1, но диспергатор поли-α-фторакрилат аммония с характеристической вязкостью 7,4 дл/г берут в количестве 0,12 мас. а в дисперсионную среду дополнительно вводят 10,5 мас. высаливающего агента сульфата натрия. Получают 98 мас. бисерного сополимера с содержанием связанной МАК 77,6 мас. и вязкостью 1%-ного щелочного раствора 90,2 сСт. Эмульсионный полимер отсутствует.

П р и м е р 5. Осуществляют по примеру 1, но диспергатор поли-α-фторакрилат аммония с характеристической вязкостью 2,4 дл/г берут в количестве 0,16 мас. Получают 98 мас. бисерного сополимера с содержанием связанной МАК 77,8 мас. и вязкостью 1%-ного щелочного раствора 92,6 сСт. Маточный раствор содержит следы эмульсионного сополимера.

П р и м е р 6. Осуществляют по примеру 1, но диспергатор поли-α-фторакрилат аммония с характеристической вязкостью 2,4 дл/г берут в количестве 0,2 мас. Получают 98 мас. бисерного сополимера с содержанием связанной МАК 76,9 мас. и вязкостью 1%-ного щелочного раствора 93,8 сСт. Маточный раствор содержит до 0,1мас; эмульсионного сополимера.

П р и м е р 7. Осуществляют по примеру 1, но для полимеризации берут смесь 50 мас. ММА и 50 мас. МАК, а диспергатор поли-α-фторакрилат аммония с характеристической вязкостью 7,4 дл/г берут в количестве 0,12 мас. Получают 98 мас. бисерного сополимера с содержанием связанной МАК 47,5 мас. и вязкостью 1%-ного щелочного раствора 78 сСт. Маточный раствор содержит 0,3 мас. эмульсионного сополимера.

П р и м е р 8. Осуществляют по примеру 7, но диспергатор поли-α-фторакрилат аммония с характеристической вязкостью 2,4 дл/г берут в количестве 0,16 мас. Получают 98 мас. бисерного сополимера с содержанием связанной МАК 48,9 мас. и вязкостью 1%-ного щелочного раствора 77,2 сСт. Маточный раствор содержит 0,3 мас. эмульсионного сополимера.

П р и м е р 9. Осуществляют по примеру 1, но для полимеризации берут смесь 30 мас. МАК и 70 мас. ММА с 0,3 мас. перекиси бензоила, а диспергатор поли- α-фторакрилат аммония с характеристической вязкостью 5,0 дл/г берут в количестве 0,2 мас. Получают 96 мас. бисерного сополимера с содержанием связанной МАК 29,5% и вязкостью 1%-ного раствора в этаноле 2,56 сСт. Маточный раствор содержит 0,5 мас. эмульсионого сополимера.

П р и м е р 10. Осуществляют по примеру 9, но диспергатор поли-α-фторакрилат аммония с характеристической вязкостью 7,4 дл/г берут в количестве 0,4 мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения привитых сополимеров | 1986 |

|

SU1392070A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ АЛКИЛМЕТАКРИЛАТА С КАРБОКСИЛСОДЕРЖАЩИМ МОНОМЕРОМ | 2010 |

|

RU2467021C2 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО РЕЛЬЕФА МАТРИЦЫ ГАЛЬВАНОПЛАСТИЧЕСКОГО НАРАЩИВАНИЯ | 1988 |

|

SU1632228A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУСТИТЕЛЕЙ ДЛЯ ПЕЧАТНЫХ КРАСОК | 1981 |

|

SU1018409A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА С МЕТАКРИЛОВОЙ КИСЛОТОЙ | 1984 |

|

SU1231842A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ПОЛИЭЛЕКТРОЛИТА | 2001 |

|

RU2203907C1 |

| Способ омыления /со/полимеровВиНилАцЕТАТА | 1979 |

|

SU833987A1 |

| ВОДНАЯ ГЕТЕРОПОЛИМЕРНАЯ ДИСПЕРСИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2184125C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ СОЛИ МЕТАКРИЛОИЛГУАНИДИНА, ПОЛИМЕРА И СОПОЛИМЕРА СОЛИ МЕТАКРИЛОИЛГУАНИДИНА И ПОЛУЧЕННЫЕ ПОЛИМЕР И СОПОЛИМЕР | 2016 |

|

RU2669563C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА С ПОЛЫМИ ПОЛИМЕРНЫМИ ЧАСТИЦАМИ | 1998 |

|

RU2128670C1 |

Изобретение относится к способу получения карбоксилсодержащих метакриловых сополимеров путем суспензионной полимеризации. Способ позволяет упростить технологию, увеличить выход сополимера за счет уменьшения образования эмульсионного сополимера. Способ заключается в том, что процесс полимеризации проводят в присутствии 0,01 0,4 мас. поли- α -хлоракрилата аммония. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА С МЕТАКРИЛОВОЙ КИСЛОТОЙ путем суспензионной полимеризации соответствующих мономеров в водной среде в присутствии инициатора радикального типа и диспергирующего агента, отличающийся тем, что, с целью упрощения технологии и увеличения выхода за счет уменьшения образования эмульсионного сополимера, в качестве диспергирующего агента используют 0,01 0,4 мас. (от мономерной смеси) поли- α -фторакрилата аммония.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1995-07-20—Публикация

1986-04-07—Подача