Изобретение относится к химии полимеров, а именно к составам получения водорастворимых сшитых (мет)акриловых сополимеров, используемых для загущения водных систем, например печатных красок, применяемых для окраски тканей и ковровых изделий. Сополимеры используются как загустители в виде водных растворов, вводимых в краски.

Целью изобретения является увеличение вязкости водного раствора сополимера при сохранении его высокого выхода.

П р и м е р 1. В реакторе, снабженном мешалкой, термометром, обратным холодильником, загрузочной воронкой, нагревают до кипения 300 мл циклогексана. После того как температура достигнет 81оС, в реактор добавляют первую порцию реакционной смеси: метакриловая кислота (МАК) 17,1 мл (60 мас.), бутилакрилат (БА) 12,9 мл (40 мас.), перекись бензоила (ПБ) 0,3 г, диметакриловый эфир этиленгликоля (ДМЭГ) 0,2 г (0,6% от мономеров). Реакция идет с выделением тепла, температура реакционной смеси повышается на 2-2,5оС. После того как температура реакционной смеси снизится до 81оС, добавляют вторую порцию реакционной смеси, содержащей 0,4 г (1,2% от мономеров) ДМЭГ, 17,1 мл (60 мас. ) МАК, 12,9 мл (40 мас.) БА, 0,3 г ПБ. При этом также наблюдается повышение температуры в реакторе на 2-2,5оС. Третью порцию реакционной смеси, содержащую те же количества мономеров, инициатора и сшивающего агента, что и во второй загрузке, добавляют как только температура реакционной массы вновь снизится до 81оС. После этого полимеризацию проводят при 80-81оС еще 3 ч до полной конверсии. Затем реакционную массу охлаждают до 35оС, добавляют при перемешивании 15 г моноэтаноламина (МЭА) (35 мас.) и продолжают перемешивать еще в течение 2 ч при этой температуре. Полученный сополимер сушат в вакуумном шкафу при температуре 60-80оС. После сушки получают сополимер в виде порошка с вязкостью 0,25%-ного водного раствора 500 сСт. Выход сополимера составил 30% Продолжительность процесса 7 ч.

П р и м е р 2. Поступают по примеру 1, но МАК берут 34,5 мл (80 мас.), БА 9,8 мл (20 мас.), в качестве инициатора и растворителя используют 0,7 мас. перекиси лаурила и бензол соответственно. Мономеры загружают двумя порциями: в первой загрузке используют 0,6 мас. ДМЭГ, во второй 1,4 мас.

На стадии нейтрализации сополимер обрабатывают 37,5 г диэтиламина (ДЭА) (79 мас.). Получают сополимер в виде порошка с вязкостью 0,25%-ного водного раствора 2500 сСт. Выход сополимера составил 30% Продолжительность процесса 6,5 ч.

П р и м е р 3. Действуют по примеру 1, но МАК берут 20 мл (70 мас.), БА 10 мл (30 мас. ), в первой загрузке 0,6 мас. ДМЭГ, во второй 1,3 мас. в третьей 1,4 мас. На стадии нейтрализации сополимер обрабатывают 25 г ДЭА (50% ). Получают сополимер в виде порошка с вязкостью 0,25%-ного водного раствора 1100 сСт. Выход сополимера составил 33% Продолжительность процесса 7 ч.

П р и м е р 4. Способ осуществляют на промышленной установке. МАК берут 260 кг (67 мас. ), БА 128 кг (33 мас.), в качестве инициатора используют перекись лаурила 3,9 кг (1 мас.) и циклогексан 2668 кг в качестве растворителя. В первой порции используют 2,72 кг ДМЭГ (0,7 мас.), во второй и третьей по 5,05 кг ДМЭГ (1,3 мас.). На стадии нейтрализации сополимер обрабатывают 388 кг ДЭА (62 мас.). Вязкую реакционную массу без фильтрации подают на вакуум-барабанную сушилку и сушат при температуре 60-80оС одновременной отгонкой циклогексана. Получают сополимер в виде порошка с вязкостью 0,25% -ного водного раствора 900 сСт. Выход сополимера составил 37% Продолжительность процесса 6,5 ч.

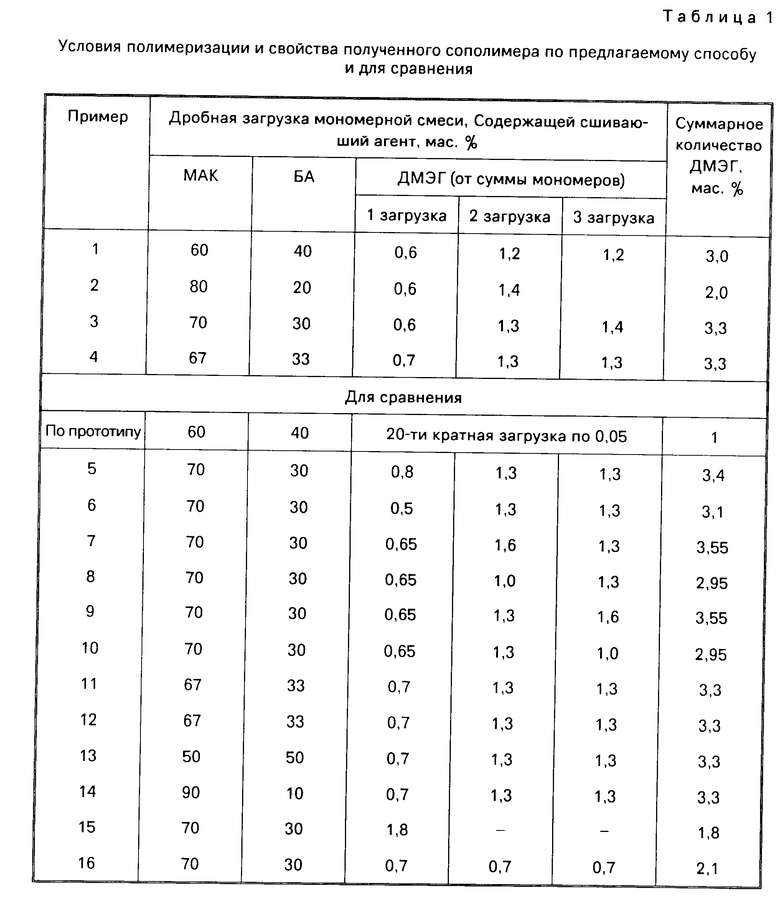

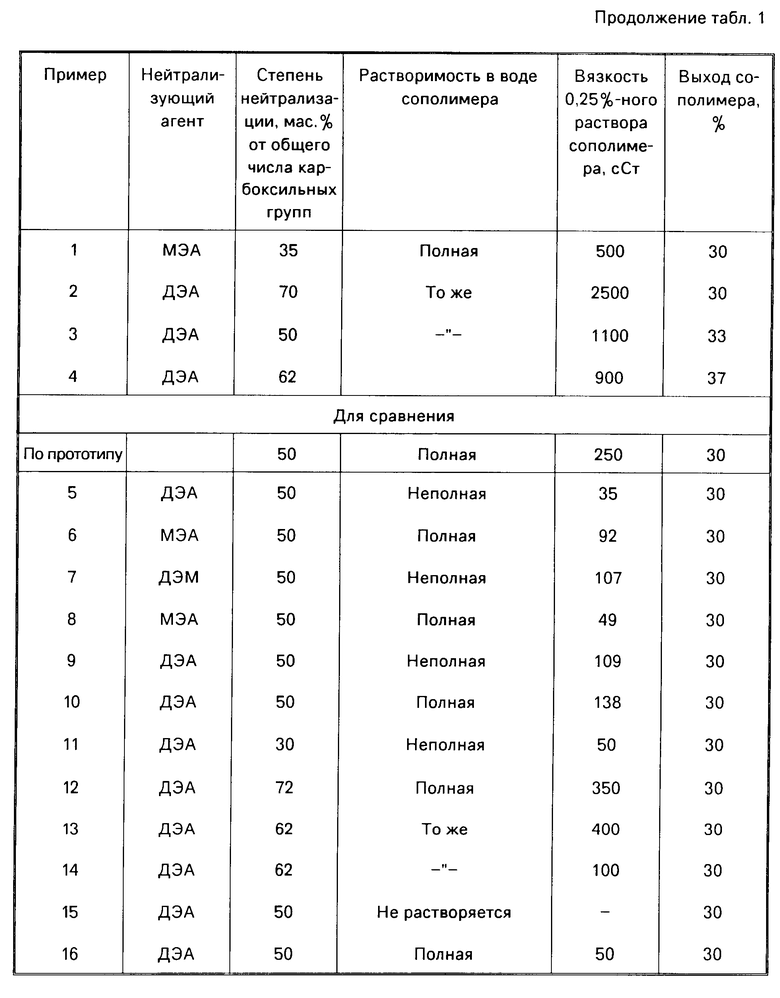

Использование ДМЭГ в количестве, отличном от заявляемого, приводит к снижению вязкости водного раствора сополимера (примеры 5-10 для сравнения).

П р и м е р 11. Действуют по примеру 4, но на стадии нейтрализации сополимера ДЭА берут 194 кг (30 мас.). Получают сополимер с вязкостью 0,25%-ного водного раствора 50 сСт. Наблюдается неполная растворимость сополимера в воде.

П р и м е р 12. Поступают по примеру 4, но на стадии нейтрализации сополимера ДЭА берут 450 кг (72 мас.). Вязкость 0,25%-ного водного раствора полученного сополимера 350 сСт. Наблюдается полная растворимость сополимера в воде.

П р и м е р 13. Поступают по примеру 4, но МАК берут 194 кг (50 мас.), БА 194 кг (50 мас.). Получают сополимер с вязкостью 0,25%-ного водного раствора 400 сСт.

П р и м е р 14. Действуют по примеру 4, но МАК берут 349 кг (90 мас.), БА 39 кг (10 мас. ). Получают сополимер с вязкостью 0,25%-ного водного раствора 100 сСт.

П р и м е р 15. Поступают по примеру 4, но загрузка мономерной смеси, содержащей инициатор и минимальное количество сшивающего агента (1,8 мас.) одноразовая. Получают нерастворимый в воде сополимер.

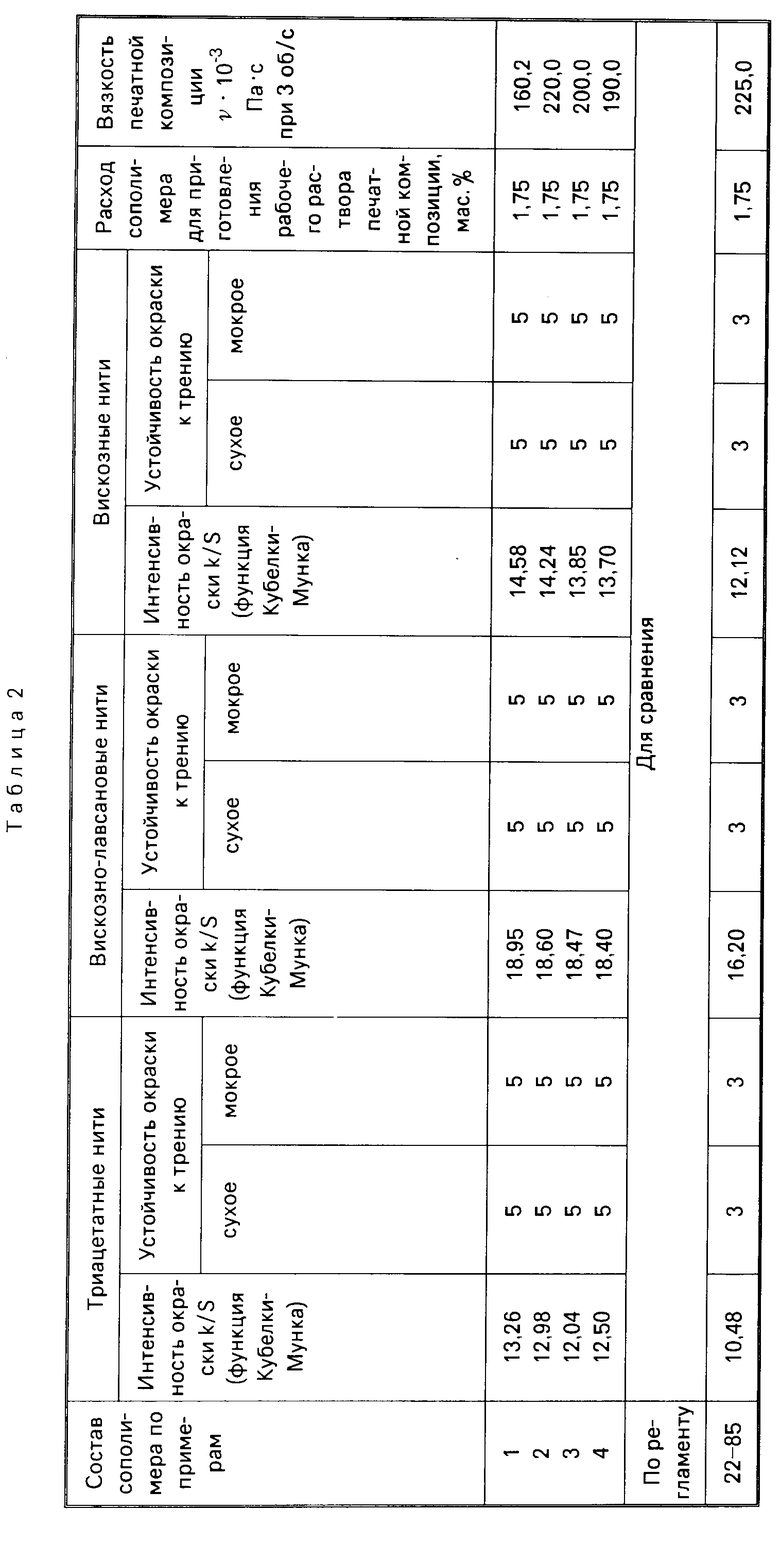

П р и м е р 16. Поступают по примеру 4, но инициатор содержится в мономерной смеси, а сшивающий агент распределен по загрузкам равномерно. Получают сополимер с вязкостью 0,25%-ного водного раствора 50 сСт. Данные приведены в табл. 1-2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУСТИТЕЛЕЙ ДЛЯ ПЕЧАТНЫХ КРАСОК | 1981 |

|

SU1018409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ СОПОЛИМЕРОВ ДЛЯ АНТИСТАТИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2128671C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА С МЕТАКРИЛОВОЙ КИСЛОТОЙ | 1984 |

|

SU1231842A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА С МЕТАКРИЛОВОЙ КИСЛОТОЙ | 1986 |

|

SU1407003A1 |

| ВОДНАЯ ГЕТЕРОПОЛИМЕРНАЯ ДИСПЕРСИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2184125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА С ПОЛЫМИ ПОЛИМЕРНЫМИ ЧАСТИЦАМИ | 1998 |

|

RU2128670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ДВУХСЛОЙНОГО ОРГАНИЧЕСКОГО СТЕКЛА ДЛЯ ЦВЕТНЫХ СВЕТОФИЛЬТРОВ | 2005 |

|

RU2288102C1 |

| Связующее для паяльной пасты | 1989 |

|

SU1764910A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕТЧАТОГО ПОЛИМЕРНОГО СОРБЕНТА ДЛЯ СЕЛЕКТИВНОГО ВЫДЕЛЕНИЯ АНТИБИОТИКА ЭРИТРОМИЦИНА | 2011 |

|

RU2478103C1 |

| Способ получения загустителей для печатных красок | 1980 |

|

SU937468A1 |

Изобретение относится к химии полимеров, а именно к способам получения водорастворимых сшитых (мет)акриловых сополимеров, используемых для заглушения водных систем, например печатных красок, применяемых для окраски тканей и ковровых изделий. Изобретение позволяет увеличить вязкость водного раствора сополимера при сохранении его высокого выхода при сополимеризации метакриловой кислоты и бутилакрилата в присутствии сшивающего агента и инициатора за счет двух- или трехкратной загрузки мономерной смеси, причем инициатор вводят в мономерную смесь и каждая загрузка содержит 1/2 или 1/3 часть всего количества мономеров и инициатора, первая загрузка содержит 0,6 0,7 мас. сшивающего агента, а последующие 1,2-1,4 мас. от массы мономеров, и нейтрализацию осуществляют после окончания полимеризации на 35-70 мас. от общего числа карбоксильных групп моноэтанол- или диэтиламином с последующей сушкой полученного сополимера. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СШИТЫХ СОПОЛИМЕРОВ для загущения водных систем растворно-осадительный полимеризацией 60 80 мас. метакриловой кислоты, 20 40 мас. бутилакрилата в присутствии сшивающего агента - диметакрилового эфира этиленгликоля, перекисного инициатора в среде органического растворителя путем дробной загрузки мономерной смеси в органический растворитель, нейтрализацией с последующим выделением готового продукта, отличающийся тем, что, с целью увеличения вязкости водного раствора сополимера при сохранении его высокого выхода, проводят двух- или трехкратную загрузку мономерной смеси с инициатором, причем каждая загрузка содержит 1/2 или 1/3 часть всего количества мономеров и инициатора, диметакрилового эфира этиленгликоля, первая загрузка содержит 0,6 0,7 мас. а последующие 1,2 - 1,4 мас. от мономеров и нейтрализацию осуществляют после окончания полимеризации на 35 70 мас. от общего числа карбоксильных групп моноэтанол- или диэтиламином.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-09-27—Публикация

1989-08-09—Подача