.1

Изобретение относится к автоматизации управления технологическими процессами, а именно к способам автоматического управления процессом стерилизации питательных сред в микробиологической, пищевой промышленности.

Цель изобретения - повышение качества управления.

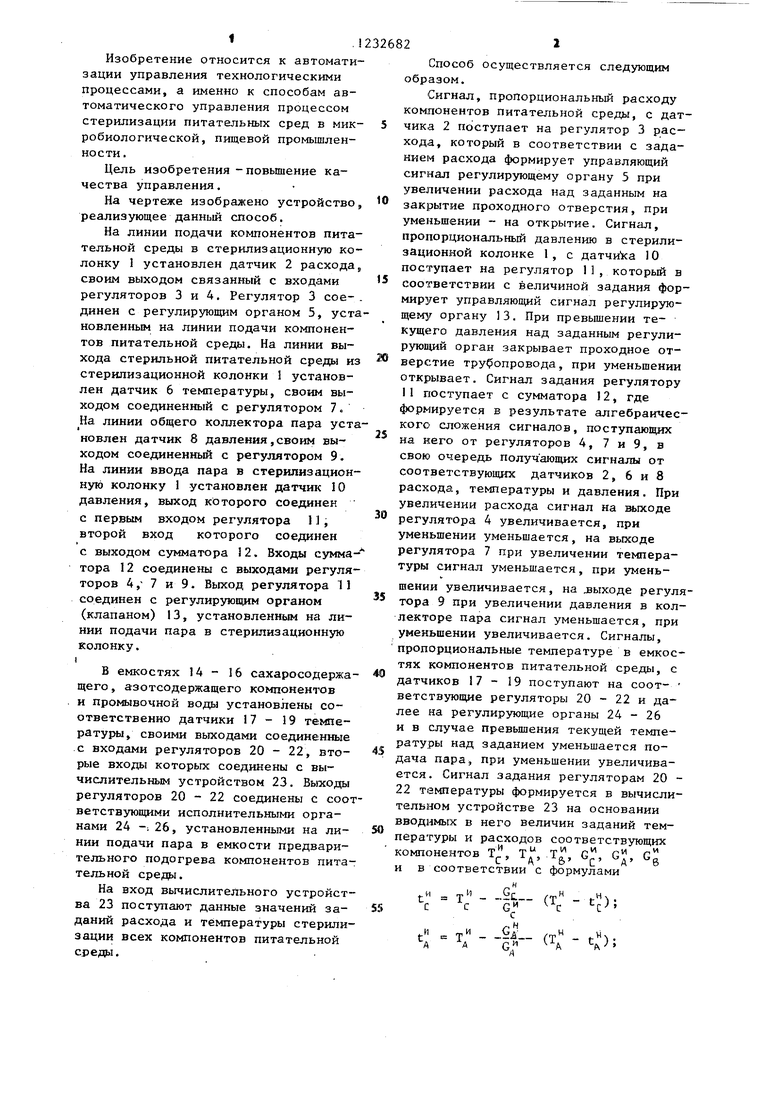

На чертеже изображено устройство, реализующее данный способ.

На линии подачи компонентов питательной среды в стерилизационную колонку 1 установлен датчик 2 расходаj своим выходом связанный с входами регуляторов 3 и 4. Регулятор 3 сое-, даней с регулирующим органом 5, установленным на линии подачи компонентов питательной среды. На линии выхода стерильной питательной среды из стерилизационной колонки установлен датчик 6 температуры, своим выходом соединенный с регулятором 7. На линии общего коллектора пара устаI

новлен датчик 8 давления,своим выходом соединенный с регулятором 9. На линии ввода пара в стерилизацисн- ную колонку 1 установлен датчик 10 давления, выход которого соединен с первым входом регулятора 1J, второй вход которого соединен с выходом сумматора 12. Входы сумматора I2 соединены с выходами регуляторов 4,- 7 и 9. Выход регулятора 11 соединен с регулирующим органом (клапаном) 13, установленным на линии подачи пара в стерилизационную колонку.

В емкостях 14 - 16 сахаросодержа- щего, азотсодержащего компонентов и Промывочной воды установлены соответственно датчики 17 - 19 температуры, своими выходами соединенные с входами регуляторов 20 - 22, вто- рые входы которых соединены с вычислительным устройством 23. Выходы регуляторов 20 - 22 соединены с соответствующими исполнительными органами 24 -; 26, установленными на ли- НИИ подачи пара в емкости предварительного подогрева компонентов питательной среды.

На вход вычислительного устройства 23 поступают данные значений за- Дании расхода и температуры стерилизации всех компонентов питательной среды.

5

0

5

Э 5 0

Способ осуществляется следующим образом.

Сигнал, пропорциональный расходу компонентов питательной среды, с датчика 2 поступает на регулятор 3 расхода, который в соответствии с заданием расхода формирует управляющий сигнал регулирующему органу 5 при увеличении расхода над заданным на закрытие проходного отверстия, при уменьщении - на открытие. Сигнал, пропорциональный давлению в стерилизационной колонке 1 , с датчи ка 10 поступает на регулятор 11, которьй в соответствии с величиной задания фор- управляющий сигнал регулирую- щемзг органу 13. При превышении те- кущ€ го давления над заданным регули- руювщй Орган закрывает проходное отверстие трубопровода, при уменьшении открывает. Сигнал задания регулятору 1I поступает с сумматора 12, где формируется в результате алгебраического сложения сигналов, поступающих на него от регуляторов 4, 7 и 9, в свою очередь получ ающих сигналы от соответствующих датчиков 2, 6 и 8 расхода, температуры и давления. При увеличении расхода сигнал на выходе регулятора 4 увеличивается, при уменьшении уменьшается, на выходе регулятора 7 при увеличении температуры сигнал уменьшается, при уменьшении увеличивается, на Jвыxoдe регулятора 9 при увеличении давления в коллекторе пара сигнал уменьшается, при уменьшении увеличивается. Сигналы, пропорциональные температуре в емкостях компонентов питательной среды, с датчиков 17 - 19 поступают на соот- ветствующие регуляторы 20 - 22 и далее на регулирующие органы 24-26 и в случае превьппения текущей температуры над заданием уменьшается подача пара, при уменьшении увеличивается. Сигнал задания регуляторам 20 - 22 температуры формируется в вычислительном устройстве 23 на основании вводимых в него величин заданий температуры и расходов соответствующих

,и

U

,и

и

компонентов Т., Т., Т„, и , и в соответствии с формулами

рИ

А

6

..2с.

.Gl

G;

(TT-tJ);

(тГ );

т Ст - i-

е G 6

В

де t,t,t - температура предварительного нагрева соответственно сахаросо- / держащего, азотсодер- жащеро компонентов и воды;

t.t.t - измененная температу- ,Q pa предварительного нагрева соответствующего компонента и во да;

Т,Т,Т - температуру стерили- « зацин соответствующего компонента и воды;

Т,Тд,Тц - заданная температура

стерилизации; н.,н.н с А в заданный расход со о т- jn

ветствующего компонента и воды;

G ,G ,Gg - измененный расход соответствующего компонента и воды; 25 - t - величина коррекции

температуры предварительного подогрева любого компонента при изменении от начальных условий температуры стерилизации и расхода.

В случае задаваемой температуры терилизации или увеличения задания асхода компонента питательной среды еличина задания температуры на пред- арительньй подогрев увеличивается, случае уменьшения задаваемой темпеатуры стерилизации или уменьшения

30

40

задания расхода компонента питательной среды она уменьшается.

Пример 1. Поступивший раствор на стерилизацию имеет большую концентрацию вредной микрофлоры и в связи с этим задание на изменение температуры стерилизации технологии изменяют от т 130°С до

Иfi

Т 134 С, а задание расхода - от

G 18 - до G 15 . Дпя начачь

ных условий величина перерегулирования наименьшая для выбранных настроечных коэффициентов регулятора и выбранной контрольной точки при t 70°С. Для того, чтобы оставить клапан в том же положении, когда проходит то же количество пара, не,Q

«

jn

5

0

0

5

°

5

обходимого для достижения той же эффективной стерилизации и такого же малого перерегулирования, Сд должно быть по формуле (1) равно , т.е. At 8°С в сторону уменьшения тем- цературы предварительного подогрева. Если t не изменить, то это приведет к резкому увеличению температуры стерилизации и необоснованному перерасходу пара, а в случае стерилизации сахаросодержащего компо-. нента - к дополнительным потерям редуцирующих веществ.

Пример 2. Пусть Т 130 С;

Т 134 С; G 18 ; G 21

t 70 С; tj 82,6 СГ ut -12,6° в сторону увеличения температуры предварительного подогрева.

Если t не изменить то это приведет в начальный момент к резкому уменьшению температуры стерилизации и проскоку нестерильного продукта в загружаемый ферментер из-за нехватки пара в начальт й момент.

В случае koлeбaний давления в общем коллекторе система функционирует следующим образом.

При увеличении давления датчик 8 вырабатывает сигнал, пропорциональный этому изменение, и подает его на вход регулятора 9, на выходе которого сигнал уменьшается и, поступая на сумматор 12, уменьшает алгебраическую сумму корректирующее сигналов, в данный момент неизменных, вызывая уменьшение задания регулятору 11. С датчика 10 давления сигнал, пропорциональный давлению пара на входе трубопровода в стернпизационную колонку 1, поступает на регулятор 11, в данном случае он увеличивается вследствие увеличения давления в общем коллекторе пара. Увеличение сигнала текущего давления и уменьшение сигнала задания приводят к их резкому рассогласованию и увеличивают быстродействие работы регулятора 11 по прикрытию клапана 13. При уменьшении давления в в общем коллекторе сигнал с датчика 8 уменьшается и, поступая на вход регулятора 9, приводит к получению на его выходе, увеличения сигнала. Этот сигнал, поступая на сумматор 12, увеличивает алгебраическую сумму кор- ректирующих сигналов, вызывая увеличение задания регулятору 11. В это .

время с датчика 10 давления сигнал, поступающий иа регулятор I1, уменьшается . Увеличение сигнала задания и уменьшение сигнала о текущем давле- НИИ приводят к их резкому рассогласованию и увеличению быстродействия работы регулятора 11 по открытию клапана 13.

Пример 3. При Р давлении в общем коллекторе, равном 6 ати, Рр - давление после клапана 13 равно 3 ати и Тр,дрд температура стерилизующего пара . При увеличении до Рд 6,5 ати и неизменном положе-

НИИ клапана 13 Р.

ст

3,2 ати Т„„,

в 144,. Эти изменения вызывают уменьшение расхода компонента пита« г м тельной среды на 0,3 - и увеличении

Tj. на 5°С, Функционирование контура, учитывающего колебания давления в. общем коллекторе, направлено на упреждение таких колебаний, не ожидая отклонения по температуре на выходе из стерилизационной колонки 1, имеющего некоторое запаздывание.

Таким образом, использование данного способа управления процессом стер1шизации многокомпонентной питательной среды по сравнению с извест- аым позволит повысить качество стерилизации за счет повышения качества управления.

Ofu4ou ноямнтор перо

I I я I

/7(099

зоаание

f№№PUJtt гнгя

птгмсйереув У

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом стерилизации питательных сред | 1983 |

|

SU1094027A2 |

| Способ автоматического управления процессом стерилизации питательных сред | 1981 |

|

SU1053077A2 |

| Устройство для автоматического управления пиролизными печами | 1978 |

|

SU747880A1 |

| Способ автоматического управления процессом непрерывной стерилизации питательной среды | 1981 |

|

SU983669A1 |

| Способ автоматического регулирования подачи топлива в топку котла | 1987 |

|

SU1521990A1 |

| Система автоматического регулирования подачи топлива для прямоточного парогенератора | 1985 |

|

SU1249268A1 |

| Способ автоматического управления процессом стерилизации питательной среды | 1984 |

|

SU1244644A1 |

| Способ управления процессом приготовления солевого раствора питательной среды | 1986 |

|

SU1388429A1 |

| Способ автоматического управления процессом разваривания крахмалсодержащего сырья | 1986 |

|

SU1528788A1 |

| Система регулирования блока котелтурбина-генератор | 1973 |

|

SU444890A1 |

Редактор Н.Гунько

Составитель Г.Богачева

Техред И.Попович Корректор И.Муска

Заказ 2737/27 Тираж 490Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Авторское свидетельство СССР № 913345, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-18—Подача