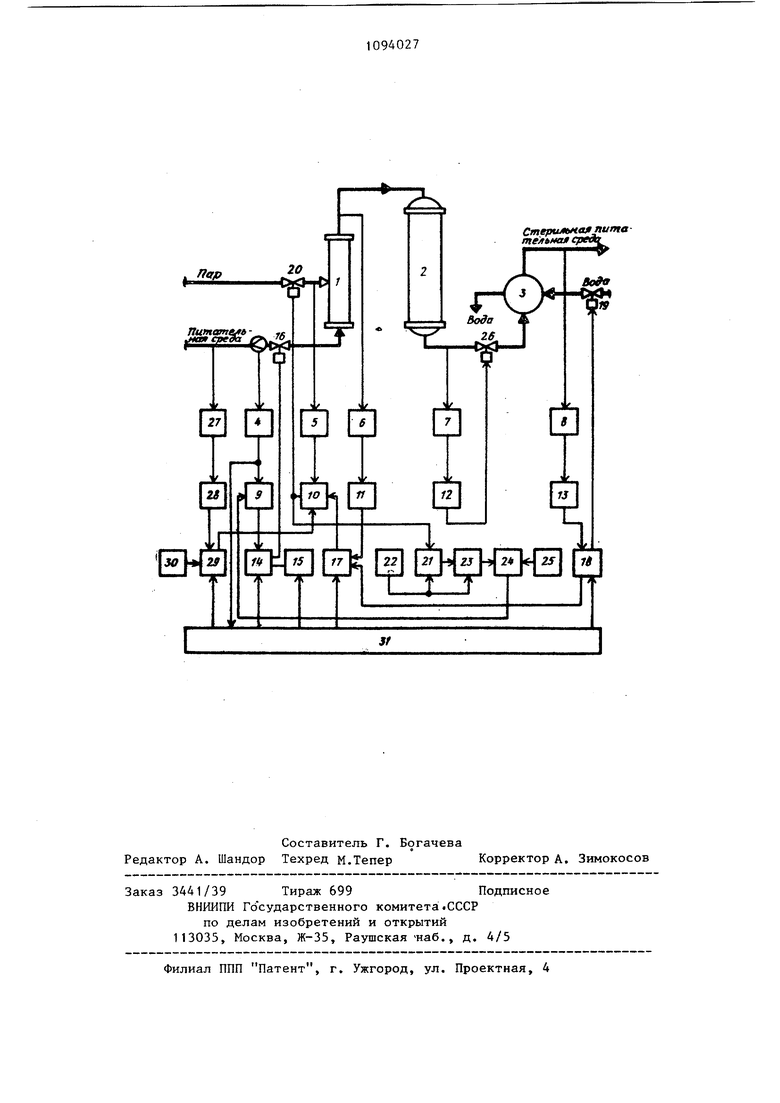

Изобретение относится к автоматизации управления технологическими . Процессами, а именно к способам авто матического управления процессом сте рилизации питательных сред в микробиологической, медицинской и пищевой промышленности. По основному авт. св. № 913345 известен способ автоматического упра ления процессом стерилизации питател ных сред, заключающийся в регулирова нии температуры нагрева стерилизуемо питательной среды изменением подачи среды и острого водяного пара в нагреватель, причем подачу острого пар осуществляют с коррекцией по темпера туре среды после нагревателя, а задание на изменение подачи среды корректируют по подаче острого пара, в пусковом режиме изменение подачи сре ды осуществляют по линейно возрастающему закону. В предпусковом режиме подачу острого пара корректируют в зависимости от температуры после холодильника ll. Недостатком известного способа является недостаточно высокое качест во управления, вызванное изменением динамических характеристик процесса стерилизации, вследствие изменения физических свойств питательной среды перед нагревателем. Эти изменения обуславливаются изменением температу ры питательной среды, ее плотности и вязкости, составом и различными физическими свойствами и концентраци ями компонентов, входящих в состав питательной среды. На динамику проце са в значительной степени влияет и переход установки от стерилизации пи тательной среды к стерилизации воды. В результате воздействия перечисленных возмущений возможны значительные нарушения температурного режима рабо ты установки, ухудшение качества сте рилизации, что недопустимо особенно для таких процессов, в которых питательная среда подается в ферментационное оборудование непосредственно в процессе биосинтеза. Целью изобретения является повьше ние качества управления. Поставленная цель достигается тем, что согласно способу автоматического управления процессом стерили зации питательных сред непрерывно измеряют вязкость стерилизуемой среды перед нагревателем, а подачу острого пара в нагреватель корректируют в зависимости от измеренной вязкости. На чертеже представлена схема устройства для реализации предлагаемого способа. Схема содержит нагреватель 1, выдерживатель 2, холодильник 3, датчики 4-8 соответственно расхода питательной среды, давления острого пара, температуры на выходе нагревателя, давления в вьщерживателе, температуры после холодильника, связанные соответственно с регуляторами 9-13 расхода питательной среды, давления острого пара, температуры на выходе нагревателя, давления в выдерживателе и температуры на выходе из холодильника, переключатель 14, связанный своими входами с выходом регулятора 9 расхода тЛтательной среды, генератором 15 линейно возрастающего сигнала,, а выходом - с клапаном 16 на линии подачи питательной среды в нагреватель, переключатели 17 и 18,. подключены своими входами соответственно к регуляторам 11 и 13, при этом выход переключателя 18 связан с входом переключателя 17 и клапаном 19 на линии подачи охлавдакяцей воды в холодильник 3, а выход переключателя 17 - с входом регулятора 10 давления острого пара, выход кдторого соединен с клапаном 20 на линии подачи острого пара в нагреватель 1 и с одним из входов селектора 21 сигналов. Второй вход селектора 21 , сигналов связан с задатчиком 22, а выход - с одним из входов сумматора 23, второй вход которого подключен к задатчику 22, а выход к одному из входов сумматора 24. Второй вход последнего связан с адатчиком 25 расхода питательной среы, а выход - с входом регулятора 9 асхода питательной среды. Регулятор 12 давления в выдерживателе 2 связан клапаном 26 на линии передачи питаельной среды из выдерживателя 2 в олодильник 3. Схема содержит также датчик 27 язкости стерилизуемой среды на вхое в нагреватель 1, связанный с форирователем 28 сигнала управления араметрами настройки регулятора 10 авления острого пара на входе в нареватель 1, связанный с формироватеем 28 сигнала управления параметрами астройки регулятора 10 давления острого пара на входе в нагреватель 1, переключатель 29, которьй своими входами связан с задатчиком 30 параметров настройки и формирователем 28 а выходом - с входом регулятора 10, Кроме того, схема содержит программно-логический блок 31, соединен ный с входами переключателей 14, 17, 18, 29 и генератора 15 линейно-возрастающего сигнала, а также с Б jccoдом датчика 4. Схема функционирует следующим образом. В случае изменения температуры на выходе нагревателя 1, например ее снижении, сигнал от датчика 6 тем пературы поступает на вход регулятора 11 и далее через переключатель 17 в виде корректирующего сигнала посту пает на вход регулятора 10 давления острого пара. При этом положение переключателя 17 определено сигналом от программно-логического блока 31. Результирующий сигнал, отработанный регулятором 10, воздействует на клапан 20, обеспечивая тем самым увеличение подачи острого пара в нагреватель 1. Если при этом сигнал на выходе регулятора 10, определяющий положение клапана 20, не превышает значение, заданное задатчиком 22 селектор 21 большего сигнала пропускает на положительный вход сумматора 23 сигнал от задатчика 22, Отрицательный вход сумматора 23 непосред ственно связан с задатчиком 22, позтому сигнал на выходе сумматора 23 равен нулю, и задание регулятору 9 расхода питательной среды определяет ся только величиной сигнала, установ ленного задатчиком 25 расхода питательной среды. При превышении сигналом на клапане 20 значения, заданного задатчиком 22, что свидетельствует об ограничении возможности увеличения подачи па ра, селектор 21 пропускает на вход сумматора 23 сигнал с выхода регулятора 10, где из последнего вычитаетс величина сигнала от задатчика 22, Вы численная величина разности, умножен ная в блоке на постоянный коэффициент, определяющий глубину коррекции задания, поступает на сумматор 24, где вычитается из сигнала, формируемого задатчиком 25 расхода питатель ной среды. При этом регулятор 9 чере переключатель 14 воздействует на клапан 16, уменьшая подачу питатель274ной среды. Положение переключателя 14при этом определено сигналом от программно-логического блока 31, При уменьшении степени открытия клапана 20 описанный цикл работы осуществляется в обратном порядке. Давление после вьщерживателя 2 поддерживается контуром стабилизации, включающим датчик 7 давления, регулятор 12 и клапан 26. Температура после холодильника 3 поддерживается контуром регулирования, включа- ющйь датчик 8 температуры, регулятор 13 и клапан 19 на линии подачи охлаждающей воды в холодильник 3, при этом подключение регулятора 13 к клапану 19 зависит от положения переключателя 18, который управляется сигналом от программно-логического блока 31, В пусковом режиме сигналом от блока 31 включается генератор 15 линейно возрастающего сигнала и одновременно через переключатель 14 генератор 15подключается к клапану 16, обеспечивая подачу питательной среды в нагреватель 1 по линейно возрастающему закону. Увеличивающийся поток питательной среды через нагреватель 1 снижает температуру на его выходе, что вызьшает увеличение сигнала на выходе регулятора 11. Этот сигнал через переключатель 17 поступает в виде корректирующего воздействия на вход регулятора 10 давления острого пара, в результате чего регулятор 10, воздействуя/и на клапан 20, увеличивает подачу острого пара в нагреватель 1. При достижении расходом питательной среды заданного значения программно-логический блок 31 формирует сигнал, воздействующий на переключатель 14, который подключает выход регулятора 9 к клапану 16, обеспечивая регулирование расхода питательной среды в нагреватель 1. В предпусковом режиме программнологический блок 31 через переключатели 18 и 17 коммутирует сигнал с выхода регулятора 13 к регулятору 10 давления острого пара. При этом обеспечивается стабилизация температуры стерилизации технологического оборудования в наиболее удаленной точке путем коррекции давления пара перед нагревателем 1 по температуре на выходе холодильника 3, обеспечивая тем самым качественную стерилизацию оборудования при минимальном расходе острого пара.

В случае изменения физических свойств стерилизуемой питательной среды, обусловленного различным составом питательной среды и различными концентрациями входящих в ее состав компонентов, а также в случае перехода от стерилизации питательной среды к стерилизации воды или обратно, сигнал от датчика 27 вязкости поступает на вход формирователя 28 управляющего сигнала, который через переключатель 29 поступает на вход регулятора 10 давления пара в виде сигнала коррекш1И его параметров настройки (пределы пропорциональности и время интегрирования), характеризующих быстроту и скорость срабатывания клапана 20 на линии подачи острого пара в нагреватель 1. Положение переключателя 29 при этом определено сигналом от программно-логического блока 31.

В пусковом режиме переключатель 29 пропускает на вход регулятора 10 давления.пара сигнал от задатчика 30 формирующего заданные значения параметров настройки регулятора 10, а в рабочем режиме на вход регулятора 10 через переключатель 29 поступает сиг нал от формирователя 28, корректирующий параметры настройки регулятора 10 в зависимости от вязкости стерилизуемой среды. При этом обеспечивается плавный переход от стерилизации питательной среды к стерилизации воды (и обратно), значительно отличающийся по вязкости от питательной среды, а также плавная перестройка регулятора 10 водяного пара при изменении физических свойств стерилизуемой питательной среды.

Таким образом, использование предлагаемого способа автоматического управления процессом стерилизации питательных сред по сравнению с известньм решением повысит качество управления процессом стерилизации питательной среды (воды), а именно точность поддержания температуры на выходе из нагревателя 1 в заданных пределах в переходных режимах и в ходе процесса.

Экономический эффект от использования изобретения составит порядка 30 тыс.руб в год на одну установку непрерывной стерилизации питательных сред средней мощности за счет более качественного регулирования температуры стерилизуемых сред на выходе из нагревательной колонки и, как следствие, сокращение потерь за счет соблюдения регламентного теплового режима стерилизации.

Непрерывное измерение вязкости стерилизуемой среды перед нагревательной колонкой и автоматическая коррекция параметров настройки регулятора давления острого пара обеспечивает условия достижения заданной цели. Обеспечение стабилизации температуры стерилизуемой среды на выходе из нагревателя строго на заданных регламентных значениях способствует сокращению и даже ликвидации потерь питательной среды из-за ее перегрева или недогрева и, как следствие, сокращению потерь целевого продукта биосинтеза в процессе последующей ферментации.

CmepuMHafnuma 1пель ма t-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом стерилизации питательных сред | 1981 |

|

SU1053077A2 |

| Способ автоматического управления процессом непрерывной стерилизации питательной среды | 1981 |

|

SU983669A1 |

| Способ управления процессом стерилизации продукта в выдерживателе | 1976 |

|

SU588967A1 |

| Система регулирования энергоблока | 1976 |

|

SU657179A1 |

| Способ автоматического управления процессом стерилизации питательной среды | 1984 |

|

SU1244644A1 |

| Способ автоматического управления процессом стерилизации многокомпонентной питательной среды | 1984 |

|

SU1232682A1 |

| Устройство для автоматического управления процессом кристаллизации сахара в вакуум-аппарате периодического действия | 1981 |

|

SU1017737A1 |

| Способ автоматического регулиро-ВАНия пОдАчи ТОплиВА B пАРОгЕНЕРАТОРСВЕРХКРиТичЕСКОгО дАВлЕНия | 1979 |

|

SU848893A1 |

| Адаптивная система управления процессом стерилизации | 1985 |

|

SU1332261A1 |

| Устройство для автоматической стабилизации процесса термообработки жидких сред | 1978 |

|

SU939551A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СТЕРИЛИЗАЦИИ ПИТАТЕЛЬНЫХ СРЕД по авт. св. № 913345, отличающийся тем, что, с целью повьшения качества управления, непрерывно измеряют вязкость стерилизуемой среды перед нагревателем, а подачу острого пара в нагреватель корректируют в зависимости от измеренной вязкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 913345, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| I f /,, , | |||

Авторы

Даты

1984-05-23—Публикация

1983-03-28—Подача