(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ СТЕРИЛИЗАЦИИ ПИТАТЕЛЬНОЙ СРЕДЫ

1

Изобретение относится к способам автоматического управления процессом непрерывной стерилизации питательных сред и может бьзть применено в микробиологической, медицинской и пищевой отраслях промыиленности, например, при стерилизации питательных сред в производстве антибиотиков.

Известен способ автоматического регулирования процесса непрерывной стерилизации сред, который осуществляется путем стабилизации температуры образующейся смеси за счет одно- , временного воздействия на расходы питательной среды и пара при стабилизированном давлении смеси в выдерживателе 1 Недостатком данного способа является то, что при незначительных ко-лебаниях параметров питательной среды и в условиях быстротечного процесса прямого нагрева (12-17 с) не обеспечивается поддержание температуры смеси на выходе нагревателя в заданных технологией пределах, а кроме того, одновременное непрерывное регулирование расходов пара и питательной среды при изменении плотности, вязкости и температуры последней ниже расчетных значений, вслед- ,

ствие инерционности систем регулирования, сопровождается-нарушением соотношения фаз питательная среда 1пар и, как следствие, режима стерилизации, выражающегося в проскоках пара-В выдерживатель.

Наиболее близким техническим решением является способ автоматичес-кого управления процессом непрерыв10ной стерилизации питательной среды, предусматривающей регулирование температуры нагрева стерилизуемой среды путем изменения подачи питательной среды и острого пара, причем измене15ние подачи острого пара осуществляют с учетом.температуры среды после нагревателя 2.

Недостатком этого способа являет20ся то, что возникают незатухающие колебания температуры смеси на выходе нагревателя с амплитудой перепада +4,3с, -а это приводит к тому, что при стерилизации питательных сред

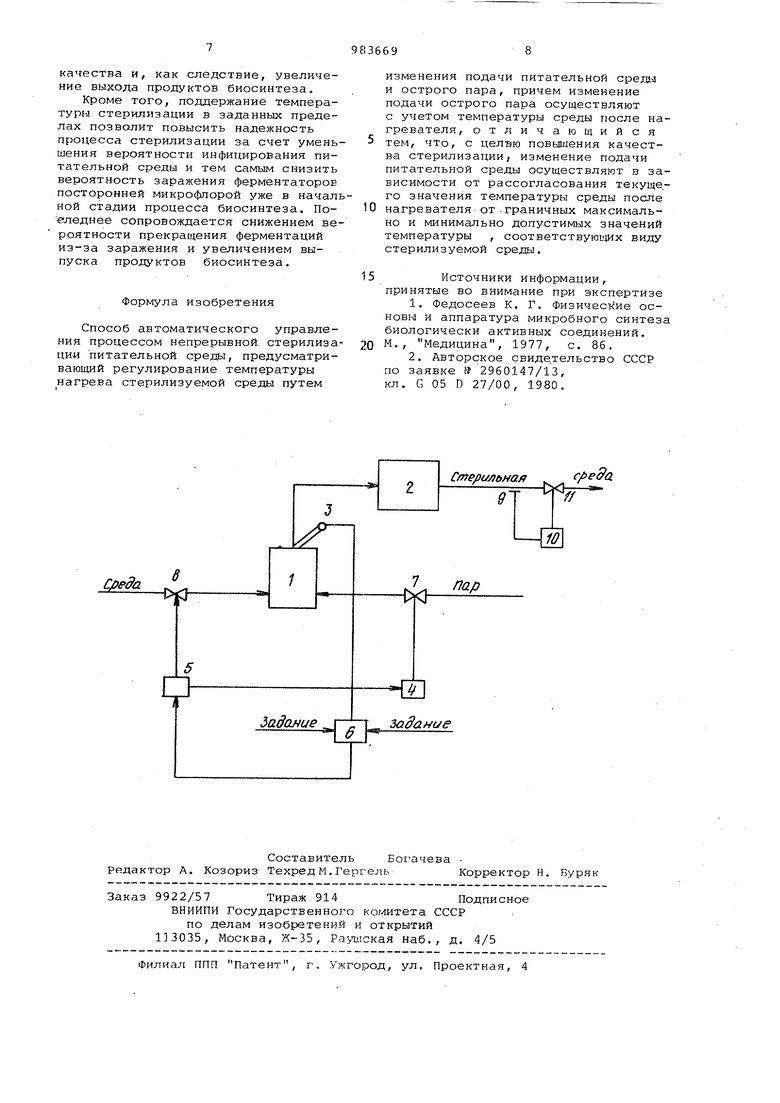

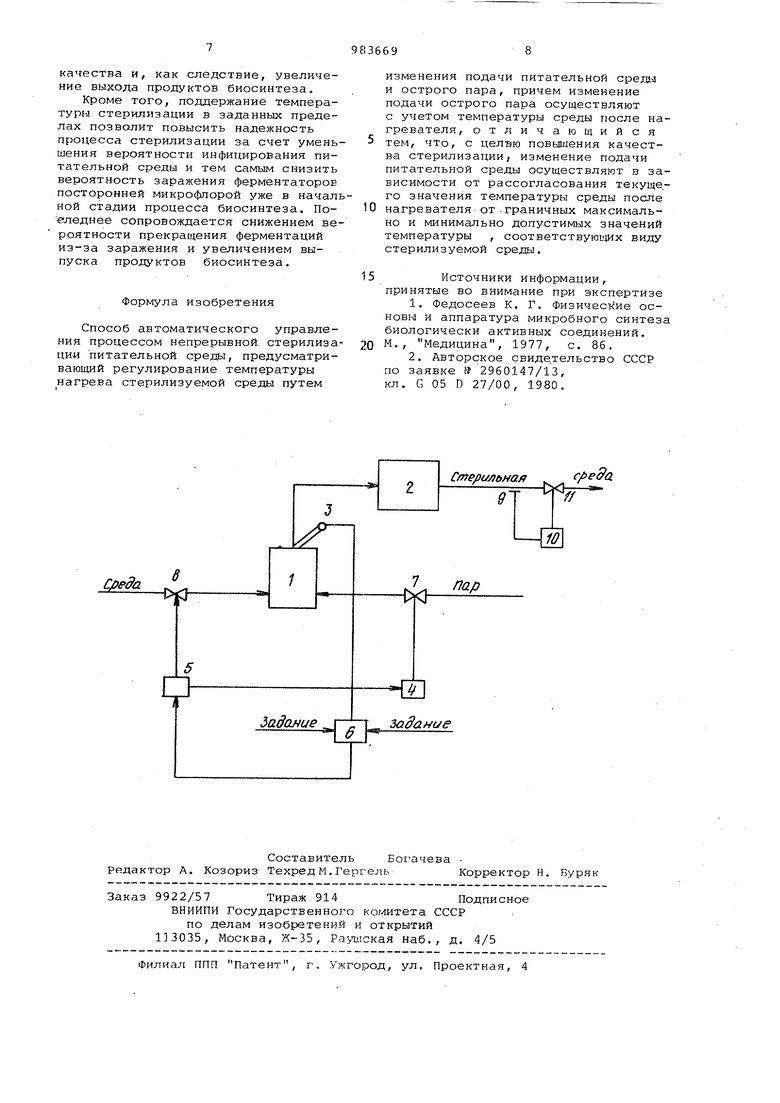

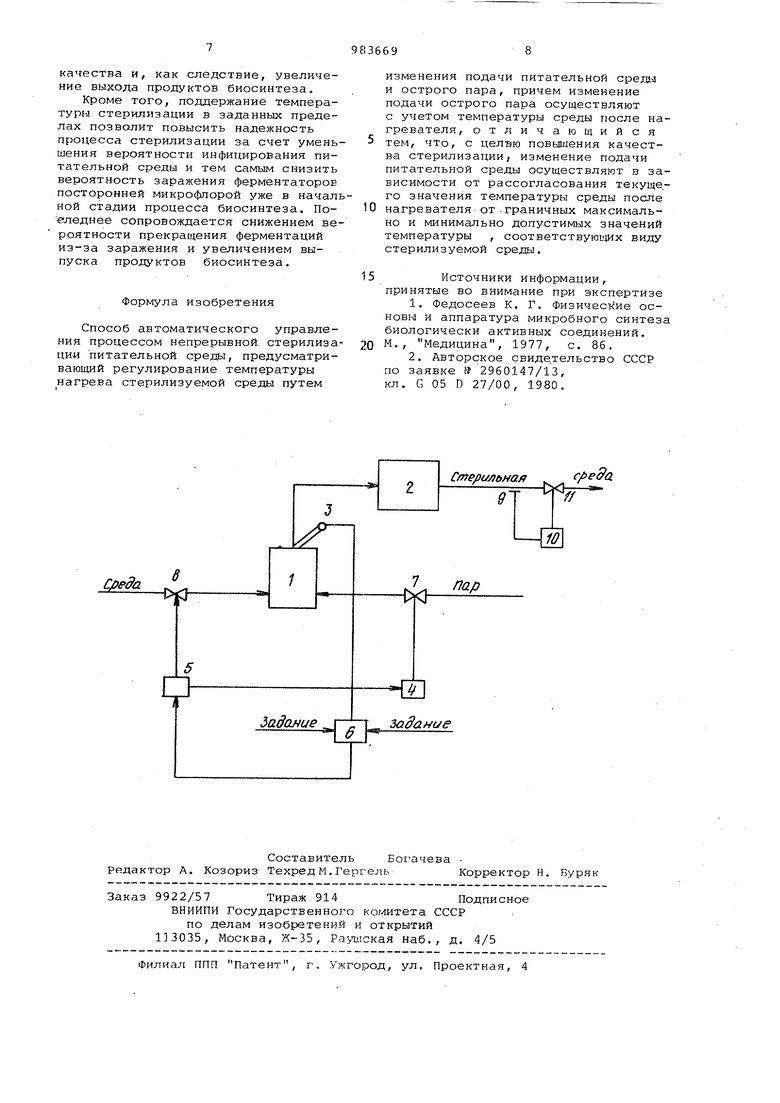

25 для биосинтеза тетраллимина и других антибиотиков, для которых недопустимы колебания температуры ниже 140 С и выше , в одних случаях не исключается проскок нестерильной питательной среды в ферментер, а в другом, за счет перегрева, ухудшение ее свойств. Цель изобретения - повышение качества стерилизации. Указанная цель достигается тем, что, согласно способу автоматического управления процессом непрерыв.ной стерилизации питательной среды, Т1редусматривающему регулирование температуры нагрева стерилизуемой ср ды путем изменения подачи питательно среды и острого пара, причем измене-ние подачи острого пара осуществляют с учетом температуры среды после нагревателя . изменение подачи пи тательной среды осуществляют в зависимости от рассогласования текущего значения температуры среды после нагревателя от граничных максимально и минимально допустиш-ах значений .температуры, соответствующих виду стерилизуемой среды. На чертеже изображена блок-схема системы автоматического управления. Стерилизуемая среда подается в нагреватель 1, в который одновременно вводится пар. Образовавшаяся смесь поступает в вьщерживатель 2. Схема управления включает датчик 3 температуры, установленный на выходе смеси из нагревателя 1, одновременно связанный с регулятором 4 температуры, регулятором 5 расхода сте рилизуемрй среды и блоком 6 управления. Регулятор 4 температуры связан с исполнительным механизмом 7, установленным на линии подачи пара в нагреватель 1. Регулятор 5 расхода стерилизуемой среды связан с исполнительным механизмом 8, установленНЫ1Л на линии подачи стерилизуемой среды в нагреватель 1. Блок б управЛенин связан с регулятором 5 расхода стерилизуемой средн. Датчик 9 давления, установленный на выходе выдержи вателя 2, связан с регулятором 10 давления, а последний связан с исполнительным механизмом 11, установленным на выходной линии выдерживате ля 2. Температура стерилизации, например, питательной среды, используемой для процессов ферментации в про изводстве такого антибиотика как окситетрациклин, не должна выходить за пределы значений 140-148 С. Отклонение температуры стерилизации ниже 140С может вызвать проскок нестерильной питательной среды в ферментатор и последующее развитие в нем вместе с культурой посторонней микрофлоры. Последнее сопровождается резким снижением эффективнос ти процесса биосинтеза в ферментатоpax -и зачастую приводит к преждевременному его прекращению и браку. Отклонение температуры стерилизации выше 149° С вЕ.13ывает перегрев питательной среды и резкое ухудшение ее свойств, что в свою очередь отражается на технико-экономических показателях процесса биосинтеза. Автоматическое управление процессом непрерывной стерилизации питательной среды осуществляют следующим образом. Сигнал от датчика 3 температуры одноврег1енно вводят в качестве переманной величины в регулятор 4 температуры;, реализующий, например, пропорционально-интегральный закон регулирования, в блок 6 управления и в регулятор 5 расхода стерилизуемой среды, реализующий, например, пропорциональный закон регулирования. Регулятор 4 температуры, отрабатывая входное воздействие, формирует на своем выходе командный сигнал, которым воздействуют на исполнительный механизм 7, установленный на линии подачи пара в нагреватель 1. Регулятор 5 расхода стерилизуемой среды, отрабатывая входное воздействие, формирует на своем выходе командный сигнал, которым возлействует на исполнительный механизм 8, установленный на линии подачи питательной среды в нагреватель 1. В блок 6 управления вводят дополнительно два сигнала задания, из которых один устанавливают на уровне несколько большем, чем значение нижней границы допустимых отклонений температуры стерилизации по регламенту, например 142с, а другой на уровне несколькоменылем, чем значение верхней границы допустимых отклонений температуры стерилизации, например 146С. Этими сигналами задания в блоке б управления создают зону с границами нечувствительности, например в +2с. При температуре смеси на выходе нагревателя 1, лежащей в зоне нечувствительности блока б управления, например, в пределах 142-146 С, последний формирует на своем выходе единичный управляющий сигнал, которым запирают отключающее реле регулятора 5 расхода стерилизуемой среды. При зтом исполнительный механизм 8, управляемый регулятором 5 расхода стерилизуемой среды, отсекается от последнего, а командный сигнал, например пневматический, находящийся в канале между отключающим реле регулятора -5 расхода стерилизуемой среды и исполнительньцу механизмом 8,, остается на том значении, которое он имел в момент срабатывания отключающего реле. Заполненному таким образом в канале связи командному сигналу соответствует строго определенное положение исполнительного механизма 8, который в этом случае, выполняя функции постоянного дросселя, создает опрелеленный режим дросселирования потока питательнойсреды. . Поддчержание температуры смеси на выходе нагревателя 1 в заданных пре делах при фиксированном положении исполнительного механизма 8 осущест вляют контуром регулирования расход пара, подаваемого в нагреватель 1, который поддерживает определенное оотногзение питательная среда - пар Колебания параметров питательной среды (температура, плотность, вязкость) при фиксированном ее расходе в нагреватель 1 сопровождаются коле баниями температуры образующейся смеси на его выходе. При выходе температуры смеси за пределы зоны нечувствительности блока б управления, например, в сторону уменьшения, последний срабатывает и снимает со сво его выхода единичный управляющий си нал, которым было заперто отключающее реле регулятора 5 расхода стерилизуемой среды, тем саг.1ым осущест вляя подключение его выхода к испол нительному механизму 8. Регулятор 5 расхода стерилизуемой среды, под влиянием изменяющегося сигнала, поступающего от датчика 3 температуры, формирует на своем выходе командный сигнал. Исполнительный механизм 8, отрабатывая этот ко мандный сигнал, изменяет свое положение, уменьшая подачу питательной среды в нагреватель 1, Одновременно на выходе рехулятора 4 температуры, подвлиянием изменяющегося сигнала, поступающего от датчика 3 температуры, формируется командный сигнал. Исполнительный механизм 7, отрабатывая этот командный сигнал, изменяет свое положение, увеличивая подачу пара в нагреватель 1. Поскольку регулятор 5 расхода стеризуемой среды, реализующему пропорциональный закон регулирования, присуще большее быстродействие, чем регулятору 4 температуры, реализующему пропорционально-интегральный закон регулирования, скорость изменения величины по.тока питательной среды несколько опережает скорость изменения величины потока пара. Уменьшение потока питательной сре ды в нагреватель 1 сопровождается уменьшением давления в технологической системе нагреватель 1 - вьщерживатель 2. Сигнал об уменьшении дав ления, снимаемый с датчика 8 давления, передают в регулятор 10 давления, который, отрабатывая этот сиг.нал, выдает на исполнительный механизм 11 командный сигнал. Последний отрабатывая командный сигнал, изменяет свое положение так, чтобы изменением потока смеси после выдерживателя 2 восстанавливалось давление в технологи 1еском контуре на уровне заданного. Изменение потока питательной среды и пара, подаваемых в.нагреватель 1 продолжается до тех пор, пока температура смеси на ВЕлходе нагревателя 1 не достигнет границы зоны нечувствительности блока 6 управления. При нагревании образовавшейся смеси до температуры, соответствуюмей. нижней границе зоны нечувствительности блока б управления, последний срабатывает и формирует на своем выходе единичный управляющий сигнал, которым запирает отключающее реле регулятора 5 расхода стерилизуемой среды. При ЭТОМ исполнительный механизм 8 отсекается от выхода регулятора 5 расхода стерилизуемой среды, а новое значение командного сигнала в канале связи, соединяющем регулятор 5 расхода стерилизуемой среды с исполнительным механизмом 8, запоминается. Этому значению командного сигнала соответствует новое положение исполнительного механизма 8, при котором он снова, выполняя функции постоянного дросселя, создает новый, отличный от предыдугцего, режим дросселирования потока питательной среды. При увеличении температуры образующейся смеси на выходе нагревателя 1 и выходе ее за пределы зоны нечувствительности блока 6 управления последний срабатывает, подключая выход регулятора 5 расхода стерилизуемой среды к исполнительному механизму 8, который увеличивает поток питательной среды в нагреватель 1. В это же время регулятор 4 температуры через исполнительный механизм 7 уменьшает величину потока пара. В остальном система будет работать по описанной выше схеме. Таким образом, система автоматического управления при колебаниях температуры смеси на выходе нагре1вателя 1, выходящих за границы зоны нечувствительности блока б управления, будет дискретно подключать регу-. лятор 5 расхода стерилизуемой среды к исполнительному механизму В, осуществляя тем самым изменение потока питательной- среды и стабилизацию режима его тзросселирования на новом значении при возвращении температуры смеси в зону нечувствительности блока 6 управления. Использование предлагаемого способа позволит в отличие от существующих поддерживать температуру смеси на выходе нагревателя в заданных регламентном пределах без перегрева, что применительно к производству, напоиметэ антибиотиков, обеспечит получение питательных сред лучшего

качества и, как следствие, увеличение выхода продуктов биосинтеза.

Кроме того, поддержание температуры стерилизации в заданных пределах позволит повысить надежность процесса стерилизации за счет уменьшения вероятности инфицирования питательной среды и тем самым снизить вероятность заражения ферментаторов посторонней микрофлорой уже в начальной стадии процесса биосинтеза. Поеледнее сопровождается снижением вероятности прекращения ферментации из-за заражения и увеличением выпуска продуктов биосинтеза.

Формула изобретения

Способ автоматического управления процессом непрерывной, стерилизации питательной среды, предусматривающий регулирование температуры нагрева стерилизуемой среды путем

изменения подачи питательной среды и острого пара, причем изменение подачи острого пара осуществляют с учетом температуры среды после нагревателя, отличающийся тем, что, с целвю повышения качества стерилизации/ изменение подачи питательной среды осуществляют в зависимости от рассогласования текуще.го значения температуры среды после нагревателяот-граничных максимально и минимально допустимых значений температуры , соответствуюьдих виду стерилизуемой среды.

Источники информации, принятые во внимание при экспертизе

1.Федосеев К. Г. Физичес ие основы и аппаратура микробного синтеза биологически активных соединений.

М., Медицина, 1977, с. 86.

2.Авторское свиде,тельство СССР по заявке №2960147/13,

кл. G 05 D 27/00, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом стерилизации питательных сред | 1983 |

|

SU1094027A2 |

| Способ автоматического управления процессом стерилизации питательных сред | 1981 |

|

SU1053077A2 |

| Способ автоматического управления процессом стерилизации питательной среды | 1984 |

|

SU1244644A1 |

| Система автоматического управления периодическим процессом биосинтеза микроорганизмов в ферментере | 1980 |

|

SU940144A1 |

| Система автоматического управления процессом стерилизации питательных сред | 1981 |

|

SU989537A1 |

| Система автоматического управления периодическим процессом ферментации | 1981 |

|

SU976431A1 |

| Способ автоматического управления периодическим процессом ферментации | 1981 |

|

SU981966A1 |

| Способ автоматического управления процессом стерилизации консервов | 1980 |

|

SU950292A1 |

| Система управления периодическим процессом биосинтеза микроорганизмов | 1972 |

|

SU488847A1 |

| Установка для стерилизации плодоовощного сока | 1983 |

|

SU1153875A1 |

д

-i

Стерильная .

дадание

Задание

Авторы

Даты

1982-12-23—Публикация

1981-01-14—Подача