Изобретение относится к автоматическому управлению технологическим процессом гидротермической обработки (разваривания) крахмалсодержащего сырья при производстве спирта или кор мов.

Цель изобретения - экономия тепло- затрат и уменьшение потерь сырья в процессе разваривания крахмалсодер- жащего сырья.

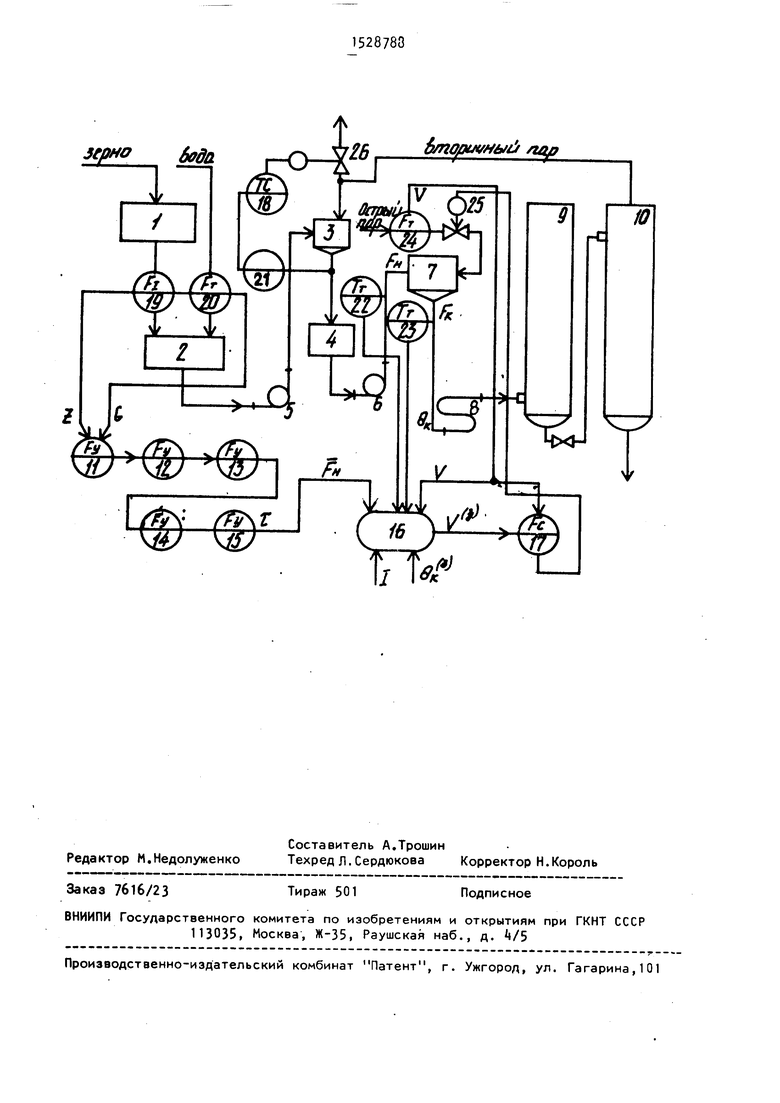

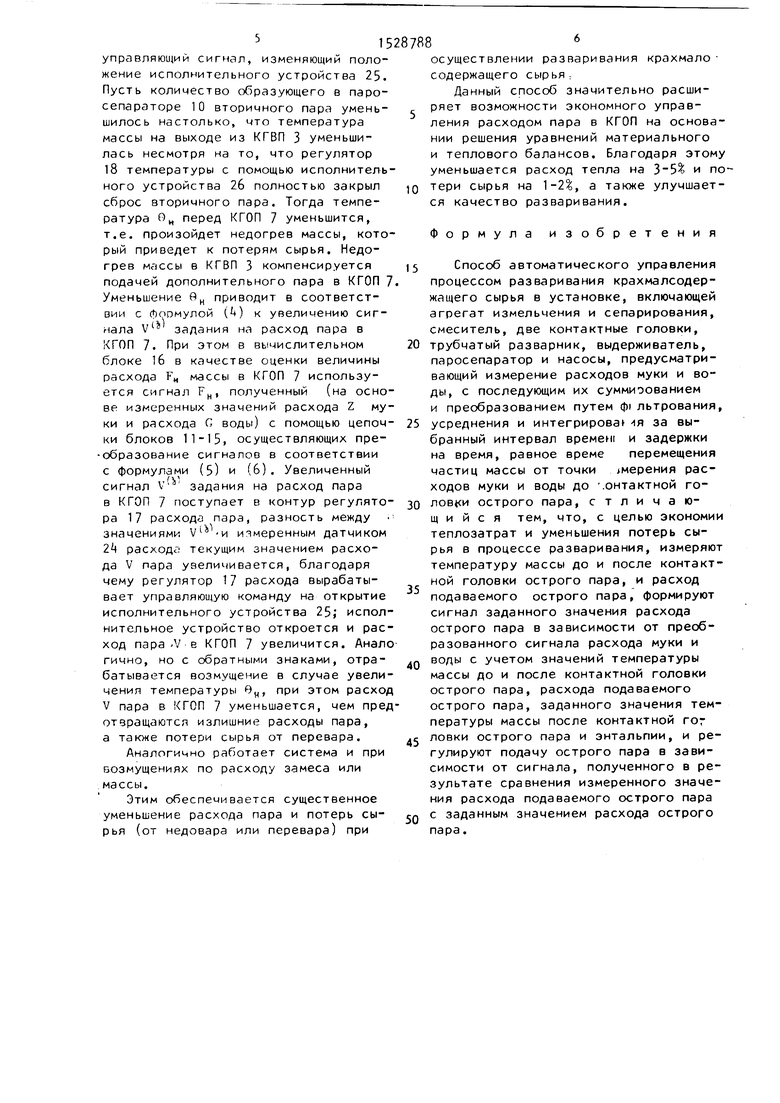

На чертеже представлена блок-схема, иллюстрирующая способ автоматического управления процессом разваривания крахмалсодержащего сырья.

Установка непрерывного разваривания крахмалсодержащего сырья состоит

из агрегата 1 измельчения и сепарирования зерна, смесителя 2, контактной головки 3 вторичного пара (КГВП), промежуточного сборника , насоса S замеса, насоса 6 подваренной массы, контактной головки 7 острого пара (КГОП), трубчатого разварника 8, выдерживателя 9 и паросепаратора 10,

Автоматическая система управления, реализующая данный способ управления процессом разваривания в установке, состоит из блока 11 суммирования си| налов расхода муки и воды, блока 12 фильтра, блока 13 интегрирования, блока 1 усреднения за заданное время, блока 15 задержки сигнала, вычиссл

ю эо

00

00

315

лительного блока 1б, регулятора 1 расхода пара в КГОП, регулятора 18 температуры замеса после КГВП, датчика 19 расхода муки,датчика 20 расхода воды датчика 21 температуры замеса после КГВП,датчика 22 температуры массы до КГОП,датчика 23 температуры массы после КГОП, датчика 2k расхода пара, испол нительных устройств 25 и 26.

Датчики 19 и 20 расхода воды и муки соединены с сумматором 11, выход которого подан на вход цепочки блоков 12-15. Выход блока 15 задержки соединен с одним из входом вычисли- тельного блока 16. Другие входы вычислительного блока 1б соединены с выходами датчиков 22 и 23 температуры до и после КГОП 7 и датчика 2k расхо да пара КГОП 7. Кроме того, в вычисли тельный блок 16 подана информация о заданном значении в температуры на

/

выходе из КГОП 7 и об энтальпии (теп лосодержании) 1 острого пара. Выход вычислительного блока 1б соединен с камерой задания регулятора 17 расхода острого пара в КГОП 7, на вход которого подан сигнал от датчика 2k расхода пара, а выход соединен с исполнительным устройством 25о Регуля тор 18 температуры массы после КГВП 3 соединен с датчиком 21 температуры и исполнительным устройством 2б, позволяющим отводить избыток вторичного пара.

Способ осуществляется следующим о& разом.

Регулятор 18 в определенной степени стабилизирует температуру массы после КГВП 3, однако в тех случаях, когда из выдерживателя 9 и паросепа- ратора 10 выделяется недостаточно вторичного пара,,температуру массы после КГВП 3 стабилизировать не удается. Поэтому задачу стабилизации температуры разваривания должен решить регулятор 17, управляющий расходом острого пара в КГОП 7. Задание регулятору 17 расхода пара формируется вычислительным блоком 16 на основе расчета материального и теплового баланса:

материального баланса

F,F«+V,(1)

теплового баланса

р„-еи С|,.екСк, (2)

где - расходы массы на входе и на выходе КГОП 7 соответственно;

,

5

5

V - расход острого паре в

КГОП 7;

мпература массы до и после КГОП 7 соответственно; I - энтальпия (теплосодержание) острого пара; - удельная теплоемкость массы до и после КГОП 7 соответственно.

Приняв для упрощения, что йесь пар V в КГОП 7 конденсируется, а , можно считать, что

F.e,,e,, (3) где г - скрытая теплота парообразования (конденсации) пара, подавпемого в КГОП 7.

Из соотношений (2) и (3) следует, мто вычисленный вычислительным блоком 1б сигнал задания иа расход пар-т в КГОП 7 равен,

(V)

W

,,,. Рн ССе Г -вл) ,..

V ../-f (4)

Из формулы С) следует, что необходимо располагать информацией о расходе Р„ ь,ассы в КГОП 7. В случаях, когда расход F, нельзя измерить непосредственно, его вычисляют следующим образом.

Сигнал Z от датчика 19 расхода муки и сигнал G от датчика 20 расхода воды суммируются в сумматоре 11, Суммарный сигнал, отражающий текущий расход замеса, фильтруется от высокочастотных составляющих в фильтре 12. С выхода фильтра 12 сигнал

F Ф(г+С)(5)

О

последовательно поступает в цепочку блоков 13 - 15, в которых соответственно интегрируется и усредняется за выбранный интервал времени ut и задерживается на время с, равное времени перемещения частиц массы от точки измерения расходов муки иводыдоКГОП 7, т.е. на входе вычислительногоблока 1б в каждый момент времени t имеется сигнал Fj, сформированный следующим образом:

f H(t) ( I F, «)d) 1(t-t) (6)

где - текущее время,Об (t-ut,t).

Сигнал FI,, поданный в вычислительный блок 16, используется как приближенная оценка расхода Fц при вычислениях задания v по формуле ().

Сигнал задания подается в регулятор 17 расхода пара, в котором сравнивается с текущим расходом пара V, в результате чего вырабатывается

управляющий сигнал, изменяющий положение исполнительного устройства 25. Пусть количество образующего в паро- сепараторе 10 вторичного пара уменьшилось настолько, что температура массы на выходе из КГВП 3 уменьшилась несмотря на то, что регулятор 18 температуры с помощью исполнитепь ного устройства 2б полностью закрыл сброс вторичного пара. Тогда температура 0ц перед КГОП 7 уменьшится, т.е. произойдет недогрев массы, который приведет к потерям сырья, Недогрев массы в КГВП 3 компенсируется подачей дополнительного пара в КГОП 7 Уменьшение 9„ приводит в соответствии с формулой С) к увеличению сигнала v задания на расход пара в КГОП 7. При этом в вычислительном блоке 1б в качестве оценки величины расхода К„ массы в КГОП 7 используется сигнал F, полученный (на основе измеренных значений расхода Z муки и расхода G воды) с помощью цепочки блоков 11-15, осуществляющих пре- -образование сигналов в соответствии с формулами (З) и (6). Увеличенный сигнал задания на расход пара в КГОП 7 поступает в контур регулятора 17 расхода пара, разность между значениями V -и измеренным датчиком расхода текущим значением расхода V пара увеличивается, благодаря чему регулятор 17 расхода вырабатывает управляющую команду на открытие исполнительного устройства 25; исполнительное устройство откроется и расход пара V в КГОП 7 увеличится. Аналогично, но с обратными знаками, отрабатывается возмущение в случае увеличения температуры В, при этом расход V пара в КГОП 7 уменьшается, чем предотвращаются излишние расходы пара, а также потери сырья от перевара.

Аналогично работает система и при возмущениях по расходу замеса или массы.

Этим обеспечивается существенное уменьшение расхода пара и потерь сырья (от недовара или перевара) при

осуществлении разваривания крахмало содержащего сырья.

Данный способ значительно расширяет возможности экономного управления расходом пара в КГОП на основании решения уравнений материального и теплового балансов. Благодаря этому уменьшается расход тепла на 3-5 и по- 0 тери сырья на 1-2%, а также улучшается качество разваривания.

Формула изобретения

5Способ автоматического управления

процессом разваривания крахмалсодер- жащего сырья в установке, включающей агрегат измельчения и сепарирования, смеситель, две контактные головки,

0 трубчатый разварник, выдерживатель, паросепаратор и насосы, предусматривающий измерение расходов муки и воды, с последующим их суммиоованием и преобразованием путем ф1 льтрования,

5 усреднения и интегрирова чя за выбранный интервал времеш и задержки на время, равное време перемещения частиц массы от точки мерения расходов муки и воды до .онтактной го0 острого пара, с т л и ч а ю- щ и и с я тем, что, с целью экономии теплозатрат и уменьшения потерь сырья в процессе разваривания, измеряют температуру массы до и после контактной головки острого пара, и расход подаваемого острого пара, формируют сигнал заданного значения расхода острого пара в зависимости от преобразованного сигнала расхода муки и воды с учетом значений температуры массы до и после контактной головки острого пара, расхода подаваемого острого пара, заданного значения температуры массы после контактной го7

с ловки острого пара и энтальпии, и регулируют подачу острого пара в зависимости от сигнала, полученного в результате сравнения измеренного значения расхода подаваемого острого пара

с заданным значением расхода острого пара.

5

0

Jfpffo 6ffda

Cv

TV&mofltM// bfi f лир

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом разваривания крахмалсодержащего сырья | 1986 |

|

SU1528789A1 |

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1986 |

|

SU1449574A1 |

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1978 |

|

SU785353A1 |

| Способ автоматического управления процессом разваривания крахмалсодержащего сырья | 1980 |

|

SU907062A1 |

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1987 |

|

SU1482937A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286389C2 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411293C2 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНОВОГО СЫРЬЯ К СБРАЖИВАНИЮ | 2011 |

|

RU2509806C2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НЕПРЕРЫВНО ДЕЙСТВУЮЩИХ УСТАНОВОК ДЛЯ РАЗВАРИВАНИЯ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1965 |

|

SU167477A1 |

Изобретение относится к автоматическому управлению технологическим процессом гидротермической обработки (разваривания) крахмалсодержащего сырья при производстве спирта или кормов. Целью изобретения является экономия теплозатрат и уменьшение потерь сырья в процессе разваривания крахмалсодержащего сырья. Для этого определяют требуемый расход пара в контактную головку острого пара, используя сигнал, полученный в результате суммирования сигналов, характеризующих расходы муки и воды, причем этот сигнал предварительно преобразовывают путем фильтрования, интегрирования и усреднения за выбранное время и задержки на время, равное времени перемещения частиц массы от точки измерения расходов муки и воды до контактной головки острого пара. Способ позволяет уменьшить потери сырья на 1 - 2% и расход тепла на 3 - 5%. 1 ил.

Редактор М.Недолуженко

Составитель А.Трошин

Техред Л. Сердюкова Корректор Н. Король

Заказ 7616/23

Тираж 501

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. «/5

.в,вв - -- - - - -- - - - - - - - -- ----- -

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

Подписное

| Авторское свидетельство СССР № , кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| () СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАЗВАРИВАНИЯ КРАХМАЛ- СОДЕРЖАЩЕГО СЫРЬЯ | |||

Авторы

Даты

1989-12-15—Публикация

1986-11-06—Подача