1234449

2. Способ по п. 1,отлича ю- перед флотацией промытого и непромы- щ и и с я тем, .что, рН флотационной; того остатков от автоклавного вьпце- пульпы поддерживают путем смешивания лачивания.

I

Изобретение относится к металлургии цветных металлов и может быть использовано при гидромс .таллургичес- ком получении цинкового концентрата из высококремнистых сульфидно-цинковых материалов.

Целью изобретения является улучшение качества флотационного цинкового концентрата и повышение комплексности использования сырья.

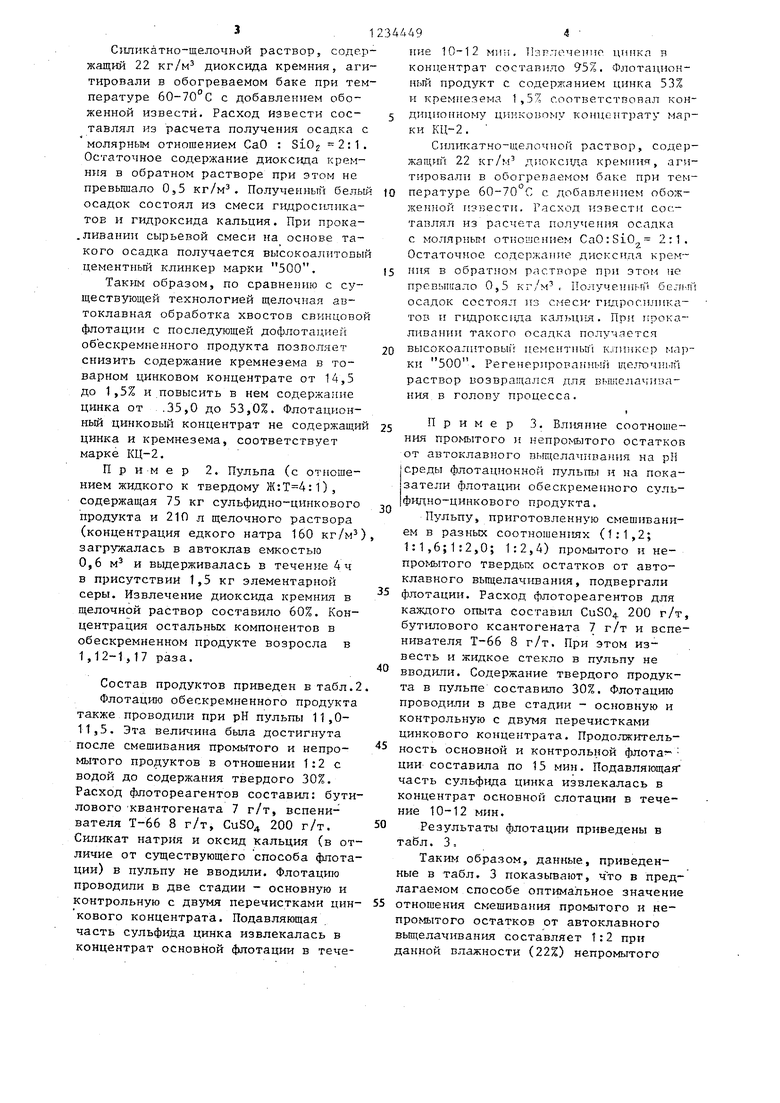

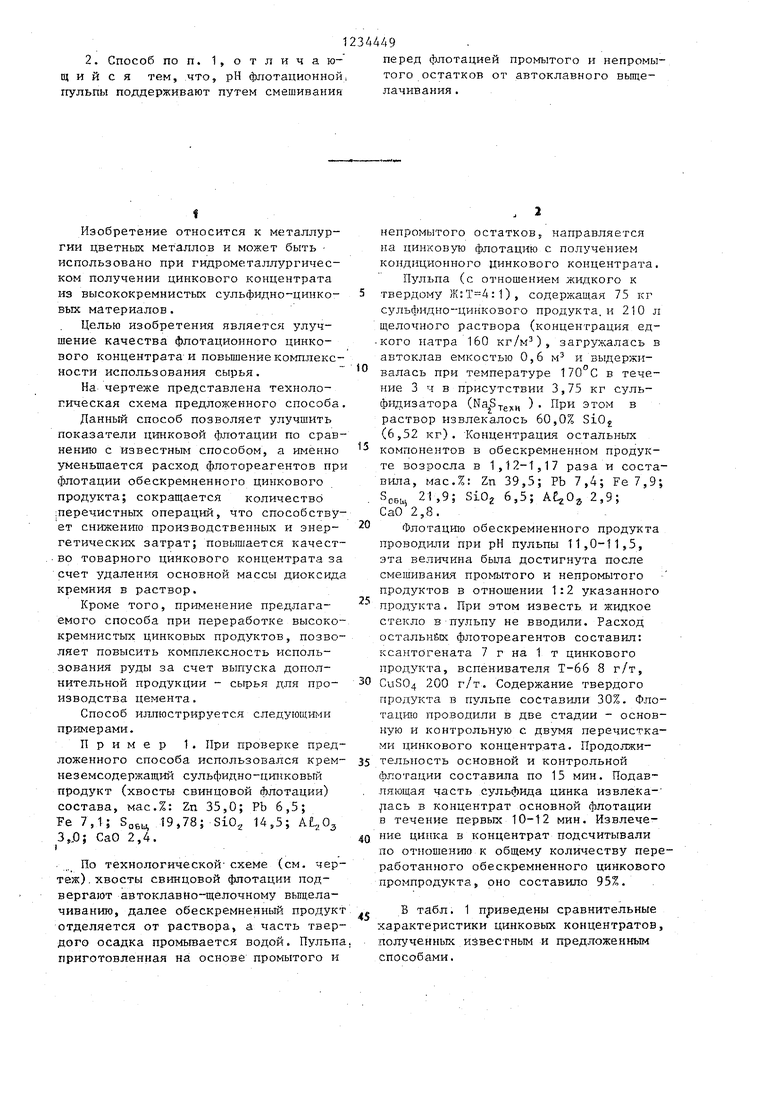

На чертеже представлена технологическая схема предложенного способа

Данный способ позволяет улучшить показатели цинковой флотации по сравнению с известньм способом, а именно уменьшается расход флотореагентов при флотации обескремненного цинкового продукта; сокращается количество ;перечистных операций, что способствует снижению производственных и энергетических затрат; повышается качест- во товарного цинкового концентрата за счет удаления основной массы диоксида кремния в раствор.

Кроме того, применение предлагаемого способа при переработке высококремнистых цинковых продуктов, позволяет повысить комплексность использования руды за счет выпуска дополнительной продукции - сырья для производства цемента.

Способ илпюстрируется следующими пpи 5epaми.

Пример 1. При проверке предложенного способа использовался крем- неземсодержащий сульфидно-цинковьй продукт (хвосты свинцовой флотации) состава, мас.%: Zn 35,0; Pb 6,5; Fe 7,1; 5цбц 19,78; SiOg 14,5; ALO

3,,0; CaO 2,4. I

По технологической схеме (см. чертеж), хвосты свинцовой флотации подвергают автоклавно-щелочному вьщела- чиванию, далее обескремненный продукт отделяется от раствора, а часть твердого осадка промьгоается водой. Пульпа приготовленная на основе промытого и

непромытого остатков, направляется на цинковую флотацию с получением кондиционного Цинкового концентрата. Пульпа (с отношением жидкого к

твердому ), содержащая 75 кг сульфидно-цинкового продукта, и 210 л щелочного раствора (концентрация ед- кого натра 160 кг/м), загружалась в автоклав емкостью 0,6 м и выдерживалась при температуре в течение 3 ч в присутствии 3,75 кг суль- фидизатора (NaS. ) . При этом в раствор извлекалось 60,0% SiOj (6,52 кг). Концентрация остальных

компонентов в обескремненном продукте воз1эосла в 1,12-1,17 раза и составила, мас.%: Zn 39,5; Pb 7,4; Fe 7,9; , 21,9; SiOe 6,5; 2,9; CaO 2,8.Флотацию обескремненного продукта провод1 ли при рН пульпы 11,0-11,5, эта веозичина была достигнута после смешивания промытого и непромытого продуктов в отношении 1:2 указанного продукта. При этом известь и жидкое стекло в пульпу не вводили. Расход остальнбк флотореагентов составил: ксантогената 7 г на 1 т цинкового продукта, вспенивателя Т-66 8 г/т,

CuS04 200 г/т. Содержание твердого продукта в пульпе составили 30%. Флотацию проводили в две стадии - основную и контрольную с двумя перечистками цинкового концентрата. Продолжительность основной и контрольной флотации составила по 15 мин. Подавляющая часть сульфида цинка извлека- .рась в концентрат основной флотации в течен е первых 10-12 мин. Извлечение цинка в концентрат подсчитывали по отношению к общему количеству переработанного обескремненного цинкового промпродукта, оно составило 95%.

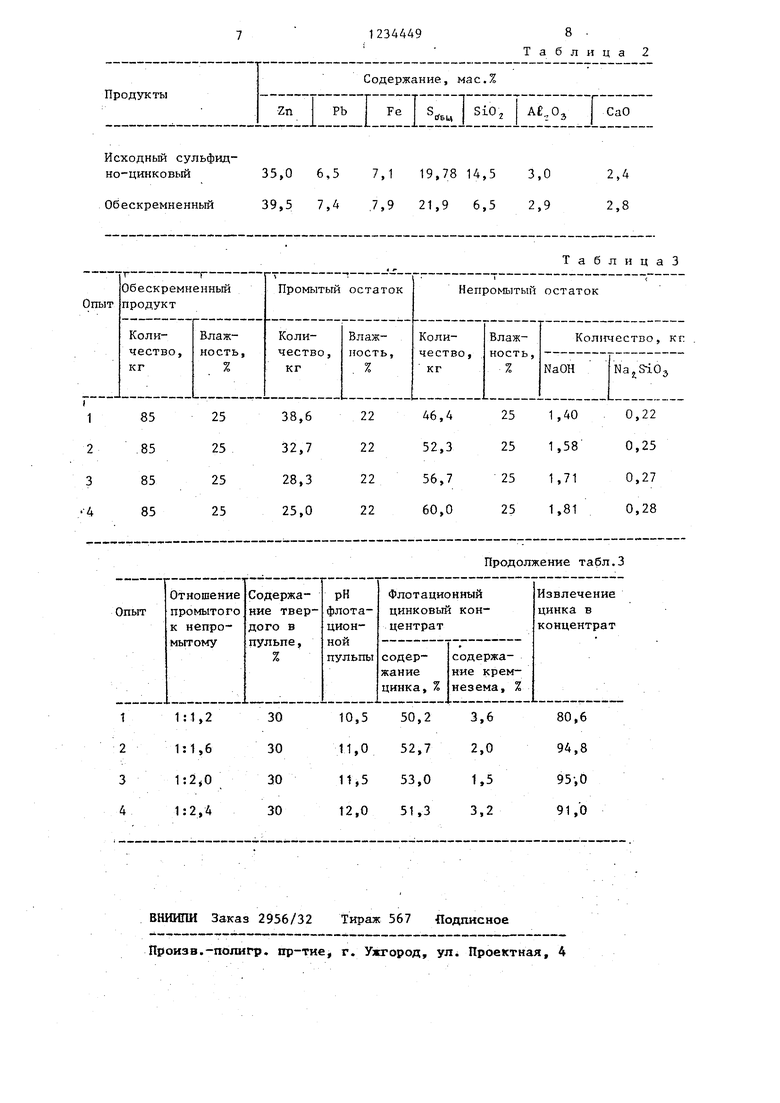

В табл. 1 приведены сравнительные характеристики цинковых концентратов, получеиньк известным и предложенным способами.

Снлнкатно-щелочной раствор, содержащий 22 кг/м диоксида кремния, агитировали в обогреваемом баке при температуре 60-70°С с добавлением обо- женной извести. Расход извести сое- тавлял из расчета получения осадка с молярным отношением СаО : SiO 2:1. Остато шое содержание диоксцда кремния в обратном растворе при этом не превышало 0,5 кг/м. Полученный бельм осадок состоял из смеси гидросипика- тов и гидроксида кальция. При прока- .ливании сырьевой смеси на основе такого осадка получается высокоалитовы цементный клинкер марки 500.

Таким образом, по сравнению с существующей технологией щелочная автоклавная обработка хвостов СВРШЦОВО флотации с последующей дофлотадией обескремненного продукта позволяет снизить содержание кремнезема в товарном цинковом концентрате от 14,5 до 1,5% и .повысить в нем содержание цинка от .35,0 до 53,0%. Флотационный цинковый концентрат не содержащи цинка и кремнезема, соответствует марке КЦ-2.

Пример 2. Пульпа (с отношением жидкого к твердому ), содержащая 75 кг сульфидно-цинкового продукта и 210 л щелочного раствора (концентрация едкого натра 160 кг/м загружалась в автоклав емкостью 0,6 м и выдерживалась в течение 4ч в присутствий 1,5 кг элементарной серы. Извлечение диоксида кремния в щелочной раствор составило 60%. Концентрация остальных компонентов в обескремненном продукте возросла в 1,12-1,17 раза.

Состав продуктов приведен в табл.2

Флотацию обескремненного продукта также проводгши при рН пульпы 11,0- 11,5. Эта величина была достигнута после смешивания промытого и непромытого продуктов в отношении 1:2 с водой до содержания твердого 30%. Расход флотореагентов составил: бутилового квантогената 7 г/т, вспени- вателя Т-66 8 г/т, CuS04 200 г/т. Силикат натрия и оксид кальция (в отличие от существующего способа флотации) в пульпу не вводили. Флотацию проводили в две стадии - основную и контрольную с двумя перечистками цин- кового концентрата. Подавляющая . часть сульфида цинка извлекалась в концентрат основной флотации в тече

5ю 15

20 25

.

5055

234449

ние 10-12 мин, Изрлечение дипкл н концентрат составило 95%. Флотационный продукт с содержанием цинка 53% и кремнезема 1,5% соответствовал кондиционному цикковому концентрату марки КЦ-2.

Силшчатно-щелочной раствор, содержащий 22 кг/м диоксида кремния, агитировали в обогреиаемом баке при температуре 60-70°С с добавлением обожженной г звести. Расход извести составлял из расчета получения осадка с молярным отношением CaO:Si02, 2:1. Остаточное содержание диоксида кремния в обратном растворе при этом не превышало 0,5 кг/м . Получеиньп белмй осадок состоял из смеси- гидроси.гп1ка- тоз и Г1щрокс ща кальция. При прокаливании такого осадка получается высокоалитовы ; цементньп клинкер марки 500. Регенерироваь-ный щстгочный раствор возвращался для выщелачивания в голову процесса.

I

Пример 3. Вл 1яние соотношения промытого и непромытого остатков от автоклавного выщела 1П1ваи 1я на рН среды флотационной пульпы и на показатели флотации обескременного сульфидно-цинкового продукта.

Пульпу, приготовленную смепигеани- ем в разных соотношениях (t:1,2; 1:1,6;1:2,0; 1:2,4) промытого и непромытого твердых остатков от автоклавного выщелачивания, подвергали флотации. Расход флотореагентов для каждого опыта составил CuS04 200 г/т, бутилового ксантогената 7 г/т и вспе- нивателя Т-66 8 г/т. При этом известь и жидкое стекло в пульпу не вводили. Содержание твердого продукта в пульпе составило 30%. Флотацию проводили в две стадии - основную и контрольную с двумя перечистками цинкового концентрата. Продолжительность основной и контрольной флотам ции составила по 15 мин. Подавляющая часть сульфида цинка извлекалась в концентрат основной слотации в течение 10-12 мин.

Результаты флотации приведены в табл. 3

Таким образом, данные, приведенные в табл. 3 показывают, что в предлагаемом способе оптимальное значение отношения скгешивания промытого и непромытого остатков от автоклавного выщелачивания составляет 1:2 при данной влажности (22%) непромытого

30

35

40

45

продукта. При изменении влажности непромытого остатка эта величина менится. Поэтому в формуле изобретения оптимальньп параметр рН среды lljO-lljS флотационной пульпы под- (Рерживают путем смешивания перед флотацией промь того и непромытого остатков от автоклавного льпцелачи- вания в соотношение обеспечивающем эту величину.

Применение предложенного способа при переработке BMCOKOKpeNSHHCTbrx сулфидно-цинковых продуктов обеспечивает улучшение показателя цинковой флотации при значительном сокращении флотореагентов5 %: ксантогената на 40j извести на 100; жидкого стекла

Предложенный 7

200

Извест- 35,0-37,0 ный

46,0-48,0 12,0-14,5

на 100; улучишние качества цинкового концентрата за счет удаления основной массы диоксида кремния в раствор и химического раскрытия минералов, что способствует резкому повышению эко- ном1г-{еских показателей как производства товарного цинкового продукта, так и последующей металлургической переработки его с одновременным сокращением производственных отходов; повышение комплексности использования сырья за счет выпуска нового вида товарной продукции - белого высо- коалитового цемента (выход этой продукции составляет 0,4 т на тонну перерабатываемого исходного продукта - ХВОСТОВ свинцовой флотации),.

Таблица 1

11,0-11,5 95

8,0-10,5 ПЦ-2

Продолжение табл.3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ СПЛОШНЫХ СУЛЬФИДНЫХ МЕДНЫХ, И/ИЛИ МЕДНО-ЦИНКОВЫХ, И/ИЛИ ПИРИТНЫХ РУД | 2001 |

|

RU2192313C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ КОЛЛЕКТИВНОГО МЕДНО-ЦИНКОВОГО ПИРИТСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1992 |

|

RU2046672C1 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАМОВ ЭЛЕКТРОЛИЗА НИКЕЛЯ И ДРУГИХ ПРОДУКТОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ, ЗОЛОТО И СЕРЕБРО | 2004 |

|

RU2276195C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МИНЕРАЛОВ ЦИНКА | 2015 |

|

RU2588098C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 2015 |

|

RU2588093C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2015 |

|

RU2588090C1 |

| Собиратель для флотации полиметаллических руд | 1982 |

|

SU1068172A1 |

| КОМПОЗИЦИЯ ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД | 1992 |

|

RU2038857C1 |

| СПОСОБ СЕЛЕКТИВНОГО ВЫДЕЛЕНИЯ МЕДНЫХ МИНЕРАЛОВ В КОНЦЕНТРАТЫ ПРИ ОБОГАЩЕНИИ МЕДНО-ЦИНКОВЫХ ПИРИТСОДЕРЖАЩИХ РУД | 2009 |

|

RU2425720C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИЛИКАТНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2138569C1 |

| Цветная металлургия, 1976, N 5, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Отчет ВНИИмеханобр, № 01830071339, Л., 1983, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| NaSH +н 0Х1ос пы cluHuoioij умотпции уай/зиы -1C т Sao A f}sufomo J7CHij J шелоуноюоастм Приюп ление П1/ШПЫ | |||

Авторы

Даты

1986-05-30—Публикация

1984-09-21—Подача