Изобретение относится к области цветной металлургии и может быть использовано для переработки высококремнистых материалов, содержащих тяжелые цветные металлы.

Помимо природных силикатных минералов, содержащих тяжелые цветные металлы, существуют и искусственные силикатные. В металлургическом производстве образуются техногенные продукты: пыли, шлаки, отходы огнеупоров от разборки плавильных агрегатов. Они содержат силикаты и алюмосиликаты, соединения металлов группы железа и тяжелых цветных металлов и не могут быть непосредственно использованы в производстве. Для использования их необходима переработка и выделение ценных компонентов. Длительное время многие виды техногенных продуктов складировались как отходы и отвалы, и только сравнительно недавно начали перерабатывать отдельные их виды.

Существуют различные способы переработки таких материалов.

Известен способ переработки цинксодержащих материалов, преимущественно цинксодержащих кеков, вельцеванием, включающий их шихтовку с коксиком и вторым углеродистым восстановителем и восстановительный обжиг полученной шихты на дутье, обогащенном техническим кислородом (Авторское свидетельство СССР N 1733490 (МПК C 22 B 19/38). Способ переработки цинксодержащих материалов. Приоритет 22.01.90).

Известен процесс переработки продуктов черной металлургии или сплавов на основе железа, таких как колошниковая пыль, основу которой составляет железо, а также содержится цинк и другие тяжелые металлы, включающий несколько стадий извлечения: отделение железосодержащей пыли от печных топочных газов; выщелачивание пыли в растворе гидроксида щелочного металла концентрации больше 5М и соотношении Т:Ж 1:1,5-8 при температуре от 80oC до точки кипения раствора для растворения цинка и других тяжелых цветных металлов; отделение обогащенного раствора гидроксида щелочного металла от остатка; отмывку остатка для удаления гидроксида щелочного металла и возвращение железосодержащего остатка пыли в плавильную печь; очистку и осветление обогащенного раствора гидроксида щелочного металла операциями: восстановление цинка и других тяжелых цветных металлов для регенерации и рециркуляции раствора гидроксида щелочного металла в начальную стадию выщелачивания для повторного использования (Патент Великобритании N 1568362 (МПК C 22 B 19/24). Извлечение тяжелых металлов из продуктов черной металлургии. Приоритет 3.02.1976).

Известен процесс извлечения тяжелых цветных металлов из пылей черной металлургии, в котором предварительно из исходных пылей извлекают магнитные материалы магнитной сепарацией в одну или две стадии, извлечение осуществляют также из пульп с содержанием твердого вещества 0,1- 25%, процесс магнитной сепарации пульп наиболее эффективно проводят при температуре окружающей среды, перед магнитной сепарацией исходный продукт смешивают с вспенивающим агентом и проводят магнитную сепарацию (Патент Великобритании N 1600022 (МПК C 22 B 19/24). Извлечение тяжелых металлов из дымовых пылей. Приоритет 27.07.77).

Известен также способ переработки высококремнистых сульфидных цинковых материалов, включающий флотационное обогащение при pH 11,0-11,5 с предварительным автоклавным выщелачиванием сульфидно-цинкового продукта в растворе едкого натра в присутствии сульфидизатора, отделение из пульпы обескремненного цинкового продукта, из которого получают цинковый концентрат, а образующийся силикатно-щелочной раствор обрабатывают известью для регенерации (Авторское свидетельство СССР N 1234449 (МПК C 22 B 3/12). Способ переработки высококремнистых сульфидных цинковых материалов. Приоритет 21.09.84).

Наиболее близким по сущности и достигаемым результатам является способ переработки цинксодержащих материалов, включающий флотацию с выделением ценного компонента и цинксодержащего продукта, выщелачивание последнего раствором гидроксида щелочного металла, отделение раствора от остатка, очистку раствора и извлечение цинка из раствора. При этом перед выщелачиванием цинксодержащий продукт измельчают при Т:Ж 1:0,5-1 до содержания не менее 80% фракции крупностью 0,044 мм с подачей раствора гидроксида щелочного металла на измельчение (Патент РФ N 2118388 (МПК C 22 B 19/00). Способ переработки цинксодержащих материалов. Приоритет 14.01.98).

Эти способы позволяют перерабатывать с выделением ценных компонентов силикатные материалы и продукты металлургических производств, содержащие не более 10% (мас.) кремния, или с содержанием кремния более 15% (мас.), но при содержании тяжелых цветных металлов более 30% (мас.). Степень извлечения тяжелых цветных металлов в ценные компоненты не превышает 95%. Изобретение решает задачу переработки сложных силикатных и алюмосиликатных материалов, содержащих более 10% (мас.) оксида кремния, более 0,2% (мас.) тяжелых цветных металлов. Технический результат, получаемый при использовании изобретения, состоит в том, что степень извлечения тяжелых цветных металлов в самостоятельные продукты более 98,5%, получаемые после выделения тяжелых цветных металлов и железа силикатные остатки также являются самостоятельными продуктами. Таким образом, изобретение позволяет утилизировать силикатные материалы, содержащие тяжелые цветные металлы, и более 10% (мас.) кремния.

Это достигается способом, в котором исходный материал дробят и подвергают магнитной сепарации, затем измельчают в две стадии с классификацией и гравитационной сепарацией песков после каждой стадии в инерционном гравитационном сепараторе со скоростью вращения ротора 250-450 об/мин, слив с классификатора подвергают флотации, коллективный флотационный концентрат объединяют с тяжелой фракцией гравитационной сепарации, а камерный продукт обрабатывают в три стадии: на первой ведут автоклавное выщелачивание раствором едкого натра концентрации 380-450 г/л при 180-250oC с выдержкой в течение 45-60 мин, на второй проводят спекание остатка автоклавного выщелачивания с оксидом кальция при 900-1000oC и соотношении CaO:SiO2 1-1,5:1 и выщелачивание спека оборотным щелочным раствором, на третьей осуществляют кислотную обработку кальцийсиликатного продукта, полученного на второй стадии, раствором минеральной кислоты, например серной, при pH 1-1,5 в течение 30-60 мин.

От прототипа изобретение отличается тем, что исходный материал дробят и подвергают магнитной сепарации, затем измельчают в две стадии с классификацией и гравитационной сепарацией песков после каждой стадии, коллективный флотационный концентрат объединяют с тяжелой фракцией гравитационной сепарации, а камерный продукт обрабатывают в три стадии: на первой ведут автоклавное выщелачивание раствором едкого натра, на второй проводят спекание остатка автоклавного выщелачивания с оксидом кальция и выщелачивание спека оборотным щелочным раствором, на третьей осуществляют кислотную обработку кальцийсиликатного продукта, полученного на второй стадии, раствором минеральной кислоты. При этом гравитационную сепарацию ведут в инерционном гравитационном сепараторе со скоростью вращения ротора 250-450 об/мин, автоклавное выщелачивание осуществляют раствором едкого натра концентрации 380-450 г/л при 180-250oC с выдержкой в течение 45-60 мин, спекание с оксидом кальция ведут при 900-1000oC и соотношении CaO:SiO2 1-1,5:1, кислотную обработку осуществляют раствором серной кислоты при pH 1-1,5 в течение 30-60 мин.

Способ позволяет перерабатывать силикатные материалы сложного состава, содержащие ферриты, более 10% (мас.) находящиеся в виде силикатов и алюмосиликатов оксида кремния, а также 0,2 и более % (мас.) тяжелых цветных металлов со степенью извлечения их в самостоятельные продукты более 98,5%. Получаемые после выделения тяжелых цветных металлов и железа силикатные остатки также являются самостоятельными продуктами.

На стадии дробления магнитной сепарацией из исходного материала удаляют магнитные включения.

Измельчением в две стадии с гравитационной сепарацией извлекают тяжелые цветные металлы, находящиеся в самостоятельных фазах с удельным весом, отличным от общей массы исходного материала, например, в виде корольков металлов и сплавов.

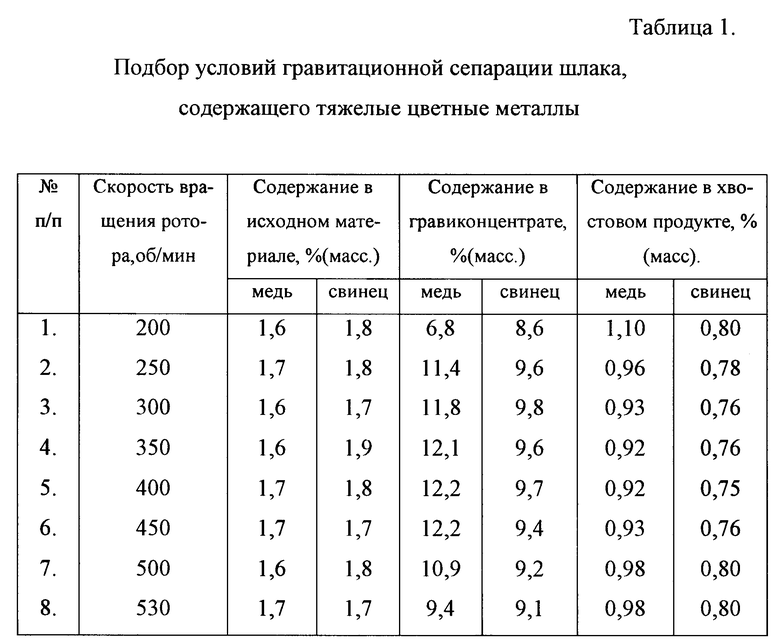

Экспериментально авторами установлено, что гравитационную сепарацию целесообразно осуществлять в инерционных гравитационных сепараторах. Наиболее эффективно процесс сепарации протекает при скорости вращения ротора сепаратора 250-450 об/мин. Данные представлены в таблице 1 (см. в конце описания). Из табл. 1 видно, что гравитационной сепарацией получен коллективный гравиконцентрат, который объединяют с коллективным флотационным концентратом. На стадии гравитационной сепарации и флотации выделяют 70-75% тяжелых цветных металлов, находящихся в самостоятельных фазах с удельным весом, отличным от обшей массы исходного материала, например, в виде корольков металлов и сплавов, или в виде соединений, флотирующихся самостоятельно (например, сульфиды) или после дополнительной обработки (например, сульфидизации).

Затем проводят трехстадийную переработку камерного продукта.

Необходимость стадийного процесса обусловлена тем, что структура силикатных материалов, в частности металлургических шлаков, сложна, состоит из нескольких типов соединений, преимущественно ферритов, сложных алюмосиликатов и силикатов, причем соединения кремния сильно ассоциированы со всеми фазами, находящимися в таких продуктах. Тяжелые цветные металлы и железо присутствуют во всех группах фаз: в ферритах, алюмосиликатах и образуют самостоятельные окисные и силикатные фазы. Для выделения тяжелых цветных металлов и железа и получения очищенного от них силикатного и алюмосиликатного продукта необходимо вскрыть все фазы и соединения.

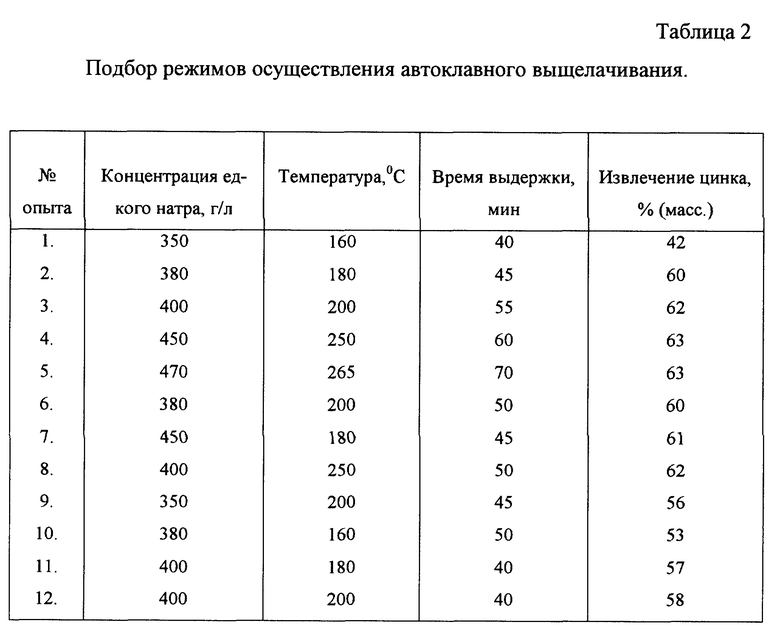

На первой стадии осуществляют автоклавное выщелачивание в растворе едкого натра. Авторами установлено, что наиболее эффективно автоклавное выщелачивание протекает в растворе едкого натра концентрации 380-450 г/л при 180-250oС и выдержке 45-60 мин при температуре процесса. Повышение концентрации щелочи, повышение температуры и времени выдержки нецелесообразно, снижение граничных условий ухудшает извлечение. При снижении пределов не удается достичь нужного результата на последующих стадиях. Данные представлены в таблице 2 (см. в конце описания).

На стадии автоклавного выщелачивания с использованием подобранных режимов выщелачиванием извлекают 60-63% растворимых в щелочи тяжелых цветных металлов, например цинк, свинец.

Раствор после выщелачивания очищают от кремния введением оксида кальция, а из раствора выделяют соединения растворимых в щелочи тяжелых металлов, например цинка и свинца. Их выделяют осаждением оксидов и гидроксидов, сульфидов, электролитическим или иными методами.

Наши исследования показали, что процесс спекания наиболее эффективен при 900-1000oC и соотношении CaO:SiO2 1-1,5:1. Более высокая температура и (или) больший избыток оксида кальция нецелесообразны. При снижении температуры и (или) количества оксида кальция процесс спекания проходит неполно, что снижает извлечение тяжелых металлов на этой и последующих стадиях на 5-10%.

Спек измельчают и выщелачивают в растворе едкого натра, извлекая дополнительно растворимые в щелочи тяжелые цветные металлы. Их извлечение на этой стадии составляет 36-39% от остатка после первой стадии.

На стадии кислотного выщелачивания остатка после второй стадии извлекают растворимые в кислотах металлы группы железа и оставшиеся тяжелые цветные металлы, нерастворимые в щелочи, например медь.

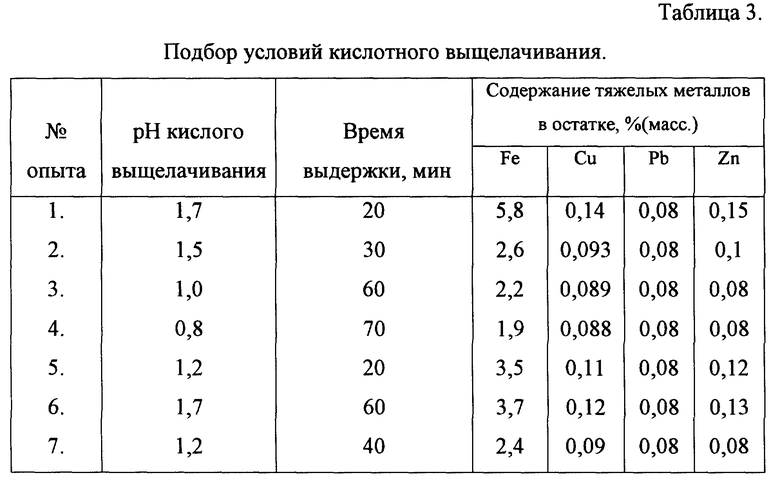

Наши исследования показали, что из остатка первой и второй стадии кислотное выщелачивание проходит наиболее эффективно раствором минеральной кислоты при pH 1-1,5 и выдержке 30-60 мин. Данные представлены в табл. 3 (см. в конце описания).

На стадии кислотного выщелачивания извлекают 75-80% металлов группы железа и доизвлекают тяжелые цветные металлы.

Общее извлечение тяжелых цветных металлов из силикатных материалов, переработанных предлагаемым способом, составляет 98,5-99,5%. Отдельными продуктами получают силикат кальция, смесь силикатов и алюмосиликатов, очищенную от тяжелых металлов, и соединения железа.

Осуществление способа подтверждается следующими примерами.

Пример 1. Исходный материал - шлак переработки первичного и вторичного сырья, содержащий преимущественно медь и цинк, состава (мас.%): Cu-1,6, Pb - 0,9, Zn - 16,6, SiO2 - 24, Al2О3 - 6,4, CaO -12, Fe-22. Шлак дробят до крупности 2 мм, подвергают магнитной сепарации, затем измельчают в две стадии до крупности 90% класса менее 0,074 мм в цикле мельница - классификатор. Пески каждой стадии классификации сепарируют на инерционном грависепараторе со скоростью вращения ротора 250 об/мин. Слив второй стадии классификации флотируют, коллективный флотоконцентрат объединяют с гравиконцентратом, объединенный концентрат имеет состав (мас.%): Cu - 16,7, Pb - 8,43, Zn - 12,3, SiO2 - 18, Al2O3 - 4,8, CaO - 6, Fe - 19,7. Извлечение меди составляет 81,2%, извлечение свинца - 72,9%, извлечение цинка - 5,76%.

Из камерного продукта флотации ценные компоненты извлекают в три стадии.

На первой стадии ведут автоклавное выщелачивание с непрерывным перемешиванием в оборотном растворе едкого натра концентрации 380 г/л при 180oC, давление 12 ати, время выдержки после достижения температуры - 45 мин. После охлаждения пульпу фильтруют, из растворов выщелачивания осаждают силикат кальция введением оксида кальция при 100oC, промывают, фильтруют и сушат. Из очищенного раствора выделяют соединения тяжелых цветных металлов осаждением гидроксидов и оксидов свинца и цинка. Извлечение на этой стадии составляет цинка 61,3%, свинца 18,1%.

Остаток после первого выщелачивания смешивают с оксидом кальция в соотношении CaO: SiO2 1:1 и спекают при 900oC. Спеченный продукт измельчают до крупности 80% класса менее 0,044 мм и выщелачивают в оборотном растворе едкого натра концентрации 350 г/л при температуре 110oC в течение 1 часа. Из раствора выщелачивания выделяют тяжелые цветные металлы осаждением оксидов и гидроксидов. Извлечение на этой стадии цинка составляет 24,94%, свинца - 8,2%.

Остаток после второго выщелачивания обрабатывают раствором минеральной кислоты при pH 1,0 с выдержкой 30 мин, осадок фильтруют, промывают водой и сушат. Из кислых растворов выделяют соединения железа, никеля, кобальта, меди, цинка известными приемами. Извлечение цинка составляет 7,3%, меди - 17,8%.

Общее извлечение составляет меди 99%, цинка 99,3%, свинца 99,2%.

Остаток переработки имеет состав (мас.%): Cu - 0,016, Pb - 0,0072, Zn - 0,116, S - 0,01, As - 0,01, Al2O3 - 13, Fe2О3 - 15, SiO2 - 22, CaO - 45.

Пример 2. Исходный материал - шлак переработки вторичного сырья, содержащий преимущественно медь, цинк и свинец, состава (мас.%): Cu - 1,8, Pb - 1,7, Zn - 14,6, SiO2 - 25, Al2O3 - 5,2, CaO - 10, Fe - 20. Шлак дробят до крупности 2 мм, подвергают магнитной сепарации, затем измельчают в две стадии до крупности 90% класса менее 0,074 мм в цикле мельница - классификатор. Пески каждой стадии классификации сепарируют на инерционном грависепараторе со скоростью вращения ротора 350 об/мин. Слив второй стадии классификации флотируют, коллективный флотоконцентрат объединяют с гравиконцентратом, объединенный концентрат имеет состав (мас.%): Cu - 16,9, Pb - 14,4, Zn - 11,8, SiO2 - 18, Al2O3 - 4,6, CaO - 6,2, Fe - 19,5. Извлечение меди составляет 81,4%, извлечение свинца - 73,2%, извлечение цинка - 6,8%

Из камерного продукта флотации ценные компоненты извлекают в три стадии.

На первой стадии ведут автоклавное выщелачивание с непрерывным перемешиванием в оборотном растворе едкого натра концентрации 450 г/л при 250oC, давление 16 ати, время выдержки после достижения температуры - 60 мин. После охлаждения пульпу фильтруют, из растворов выщелачивания осаждают силикат кальция введением оксида кальция при 100oC, промывают, фильтруют и сушат. Из очищенного раствора выделяют соединения тяжелых цветных металлов осаждением гидроксидов и оксидов свинца и цинка. Извлечение на этой стадии составляет цинка 62,7%, свинца 18,3%.

Остаток после первого выщелачивания смешивают с оксидом кальция в соотношении CaO:SiO2 1,5:1 и спекают при 1000oC. Спеченный продукт измельчают до крупности 80% класса менее 0,044 мм и выщелачивают в оборотном растворе едкого натра концентрации 350 г/л при температуре 110oC в течение 1 часа. Из раствора выщелачивания выделяют тяжелые цветные металлы осаждением оксидов и гидроксидов. Извлечение на этой стадии цинка составляет 22,3%, свинца - 8,1%.

Остаток после второго выщелачивания обрабатывают раствором минеральной кислоты при pH 1,5 с выдержкой 60 мин, осадок фильтруют, промывают водой и сушат. Из кислых растворов выделяют соединения железа, никеля, кобальта, меди, цинка известными приемами. Извлечение цинка составляет 7,6%, меди - 18,0%.

Общее извлечение составляет меди 99,4%, цинка 99,4%, свинца 99,6%.

Остаток переработки имеет состав (мас.%): Cu - 0,01, Pb - 0,0068, Zn-0,088, S - 0,01, As - 0,01, Al2O3 - 12,6, Fe2O3 - 15, SiO2 - 20, CaO -39.

Пример 3.

Исходный материал - шлак переработки вторичного сырья, содержащий преимущественно свинец и цинк, - имеет состав (мас.%): Cu - 1,3, Pb - 2,4, Zn - 11,4, SiO2 - 32, Al2О3 - 6,1, CaO - 8, Fe - 23. Шлак дробят до крупности 2 мм, подвергают магнитной сепарации, затем измельчают в две стадии до крупности 90% класса менее 0,074 мм в цикле мельница - классификатор. Пески каждой стадии классификации сепарируют на инерционном грависепараторе со скоростью вращения ротора 450 об/мин. Слив второй стадии классификации флотируют, коллективный флотоконцентрат объединяют с гравиконцентратом, объединенный концентрат имеет состав (мас.%): Cu - 13,2, Pb - 21,2, Zn - 11,3, SiO2 - 18, Al2O3 - 4,8, CaO - 6,2, Fe - 19,7. Извлечение меди составляет 84,4%, извлечение свинца - 73,3%, извлечение цинка - 8,2%.

Из камерного продукта флотации ценные компоненты извлекают в три стадии.

На первой стадии ведут автоклавное выщелачивание с непрерывным перемешиванием в оборотном растворе едкого натра концентрации 400 г/л при 220oC, давление 14 ати, время выдержки после достижения температуры - 50 мин. После охлаждения пульпу фильтруют, из растворов выщелачивания осаждают силикат кальция введением оксида кальция при 100oC, промывают, фильтруют и сушат. Из очищенного раствора выделяют соединения тяжелых цветных металлов осаждением гидроксидов и оксидов свинца и цинка. Извлечение на этой стадии составляет цинка 62,1%, свинца 18,2%.

Остаток после первого выщелачивания смешивают с оксидом кальция в соотношении CaO:SiO2 1,2:1 и спекают при 950oC. Спеченный продукт измельчают до крупности 80% класса менее 0,044 мм и выщелачивают в оборотном растворе едкого натра концентрации 350 г/л при температуре 110oC в течение 1 часа. Из раствора выщелачивания выделяют тяжелые цветные металлы осаждением оксидов и гидроксидов. Извлечение на этой стадии цинка составляет 22,4%, свинца - 8,3%.

Остаток после второго выщелачивания обрабатывают раствором минеральной кислоты при pH 1,3 с выдержкой 45 мин, осадок фильтруют, промывают водой и сушат. Из кислых растворов выделяют соединения железа, никеля, кобальта, меди, цинка известными приемами. Извлечение цинка составляет 6,2%, меди - 14,1%.

Общее извлечение составляет меди 98,5%, цинка 98,9%, свинца 99,8%.

Остаток переработки имеет состав (мас.%): Cu - 0,02, Pb - 0,0048, Zn - 0,125, S - 0,01, As - 0,01, Al2O3 - 13, Fe2O3 - 15, SiO2 - 23, CaO - 47.

Предлагаемый процесс был осуществлен в укрупненных лабораторных условиях в лаборатории акционерного общества "Хунгарокопер", Венгрия, на основании полученных результатов разработан проект переработки шлаков на заводе "Металлохимия" акционерного общества "Металлоглобус", Будапешт, Венгрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1999 |

|

RU2138570C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2118388C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1992 |

|

RU2071978C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕДЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2629129C2 |

| Способ переработки промпродуктов, содержащих драгоценные металлы, полученных при производстве катодного никеля (варианты) | 2022 |

|

RU2789528C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 1994 |

|

RU2057193C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВИСТЫХ ШЛАМОВ ЭЛЕКТРОРАФИНИРОВАНИЯ МЕДИ (ВАРИАНТЫ) | 2011 |

|

RU2451759C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

Изобретение относится к цветной металлургии. Способ включает следующие операции: исходный материал дробят и подвергают магнитной сепарации, затем измельчают в две стадии с классификацией и гравитационной сепарацией песков после каждой стадии, флотируют, коллективный флотационный концентрат объединяют с тяжелой фракцией гравитационной сепарации, а из камерного продукта флотации извлекают ценные компоненты в три стадии: на первой ведут автоклавное выщелачивание раствором едкого натра, на второй проводят спекание остатка автоклавного выщелачивания с оксидом кальция и выщелачивание спека щелочным раствором, на третьей осуществляют кислотную обработку кальцийсиликатного продукта, полученного на второй стадии, раствором минеральной кислоты. При этом гравитационную сепарацию ведут в инерционном гравитационном сепараторе со скоростью вращения ротора 250-450 об/мин, автоклавное выщелачивание осуществляют раствором едкого натра концентрации 380-450 г/л при 180-250oC с выдержкой в течение 45-60 мин, спекание с оксидом кальция ведут при 900-1000oС и соотношении CaO:SiO2 1-1,5:1, кислотную обработку осуществляют при рН 1-1,5 в течение 30-60 мин. Cпособ позволяет перерабатывать силикатные материалы сложного состава, содержащие ферриты, более 10 мас.% находящегося в виде силикатов и алюмосиликатов оксида кремния, а также 0,2 и более мас.% тяжелых цветных металлов со степенью извлечения их в самостоятельные продукты более 98,5%. Получаемые после выделения тяжелых цветных металлов и железа силикатные остатки также являются самостоятельными продуктами. 4 з.п.ф-лы, 3 табл.

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1998 |

|

RU2118388C1 |

| ДВУСТАДИЙНЫЙ СПОСОБ ВЫЩЕЛАЧИВАНИЯ | 0 |

|

SU180343A1 |

| Способ переработки высококремнистого цинкового концентрата | 1980 |

|

SU931775A1 |

| Способ переработки цинксодержащих материалов | 1990 |

|

SU1733490A1 |

| Способ переработки высококремнистых сульфидных цинковых материалов | 1984 |

|

SU1234449A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООТВОДЯЩЕГО КЕССОНА | 2002 |

|

RU2239530C2 |

Авторы

Даты

1999-09-27—Публикация

1999-01-10—Подача