Изобретение относится к химико- термической обработке, а именно к устройствам регулирования состава печной атмосферы, например, в маши-, ностроительной, газовой и нефтяной промышленностях,

Цель изобретения - расширение дия пазона и точности регулирования углеродного потенциала и повьшение качества химико-термической обра- ботки.

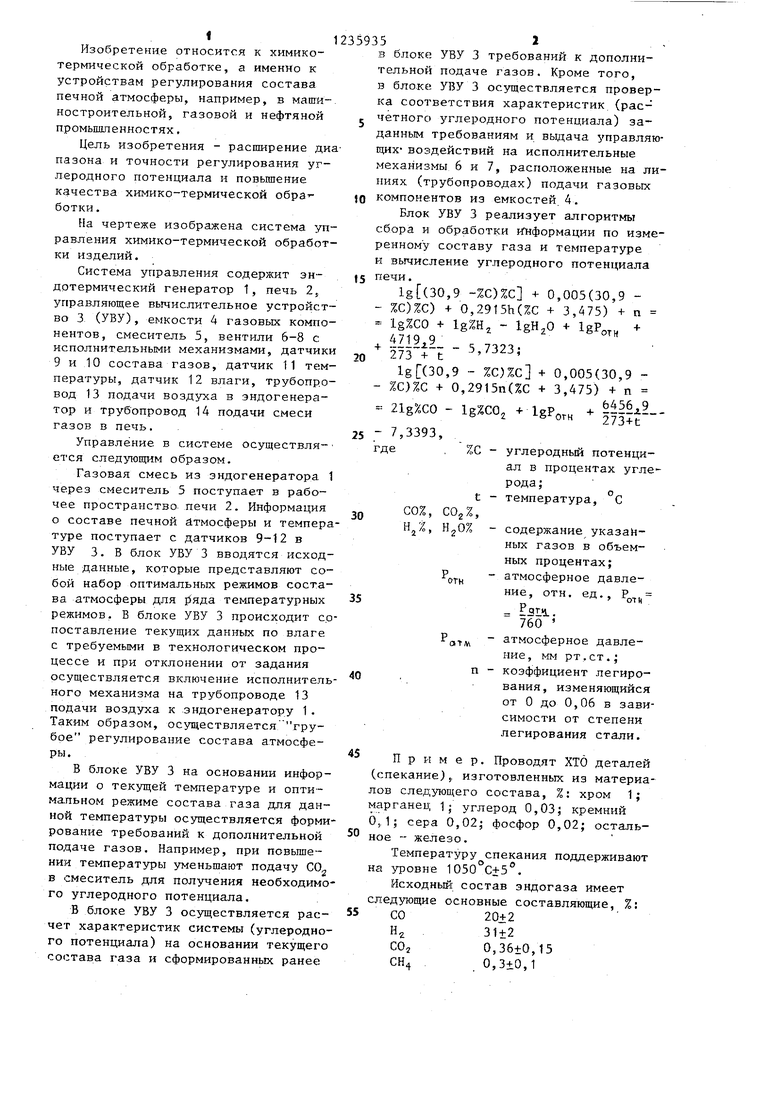

На чертеже изображена система управления химико-термической обработки изделий.

Система управления содержит эндотермический генератор 1, печь 2, управляющее вычислительное устройство 3 (УВУ), емкости 4 газовых компонентов, смеситель 5, вентили 6-8 с исполнительными механизмами, датчики 9 и 10 состава газов, датчик 11 температуры, датчик 12 влаги, трубопровод 13 подачи воздз а в эндогенера- тор и трубопровод 14 подачи смеси газов в печь.

Управление в системе осуществля- ется следующим образом.

Газовая смесь из эндогенератора 1 через смеситель 5 поступает в рабочее пространство печи 2. Информация о составе печной атмосферы и температуре поступает с датчиков 9-12 в УВУ 3. в блок УВУ 3 вводятся исход- данные, которые представляют собой набор оптимальных режимов состава атмосферы для 15яда температурных режимов. В блоке УВУ 3 происходит сопоставление текущих данных по влаге с требуемыми в технологическом процессе и при отклонении от задания осуществляется включение исполнительного механизма на трубопроводе 13 подачи воздуха к эндогенератору 1. Таким образом, осуществляется грубое регулирование состава атмосферы.

В блоке УВУ 3 на основании информации о текущей температуре и опти- мапьном режиме состава газа для данной температуры ос5тцествляется формирование требований к дополнительной подаче газов. Например, при повьше- нии температуры уменьшают подачу СО в смеситель для получения необходимого углеродного потенциала.

В блоке УВУ 3 осуществляется расчет характеристик системы (углеродного потенциала) на основании текущего состава газа и сформированных ранее

в блоке УВУ 3 требований к дополнительной подаче газов. Кроме того, в блоке УВУ 3 осуществляется проверка соответствия характеристик (расчетного углеродного потенциала) заданным требованиям и выдача управляющих- воздействий на исполнительные механизмы 6 и 7, расположенные на линиях (трубопроводах) подачи газовых

рсомпонентов из емкостей. 4.

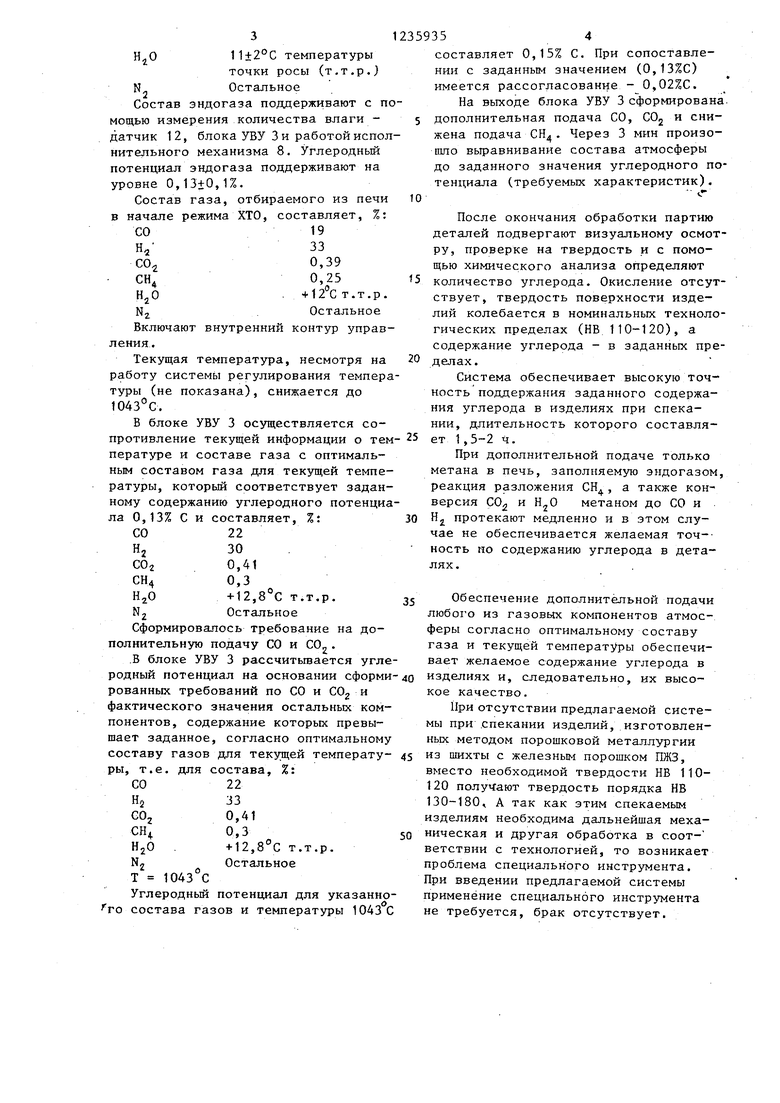

Блок УВУ 3 реализует алгоритмы сбора и обработки информации по измеренному составу газа и температуре и вычисление углеродного потенциала

печи.

lg(30,9 -%С)%С + 0,005(30,9 -%С)%С) + 0,2915h(%C + 3,475) + п lg%CO -(- lg%H - lgH20 - IgP, +

4 ftZ19 9 .

273 + t (30,9 - %C)%C + 0,005(30,9 -%C}%C + 0,2915n(%C + 3,475) + n

-21g%CO - lg%C02 + IgPorH

- 7,3393,

где , %C - углеродньй потенциал в процентах углерода;

273+t

0

со%, cOg; н,%, н,о% t - температура, С

5

отн

атм

от и

0

п содержание указанных газов в объемных процентах; атмосферное давление, отн. ед.,

Pptt. 760

атмосферное давление , мм рт.ст.; коэффициент легирования, изменяющийся от О до 0,06 в зависимости от степени легирования стали.

45

50

55

Пример. Проводят ХТО деталей (спекание),, изготовленных из материалов следуюп его состава, %: хром 1; марганец 1; углерод 0,03j кремний О,, 1; сера 0,02,- фосфор 0,02; остальное - железо.

Температуру спекания поддерживают на уровне 1050°С+5 .

Исходный состав эндогаза имеет следующие основные составляющие, %;

СО 20+2

31+2

0,36±0,15

0,3+0,1

HjO

3

11±2°C температуры точки росы (т.т,p.) N Остальное Состав эндогаза поддерживают с п мощью измерения количества влаги - датчик 12, блока УВУ 3 и работой исполнительного механизма 8. Углеродньш потенциал эндогаза поддерживают на уровне 0,13+0,1%.

Состав газа, отбираемого из печи в начале режима КТО, составляет, %: СО19

33 0,39

Н,

со сн н,о

N,

0,25

+ 12°С т.т.р. Остальное

Включают внутренний контур управления.

Текущая температура, несмотря на работу системы регулирования темпера туры (не показана), снижается до t043°C.

В блоке УВУ 3 осуществляется сопротивление текущей информации о тем пературе и составе газа с оптимальным составом газа для текущей температуры, который соответствует заданному содержанию углеродного потендив ла 0,13% С и составляет, %:

СО 22

30

0,41

0,3

+12,8 с т.т.р.

Остальное

Сформировалось требование на дополнительную подачу СО и COj.

.В блоке УВУ 3 рассчитьшается углеродный потенциал на основании сформированных требований по СО и COg и фактического значения остальных компонентов, содержание которых превышает заданное, согласно оптимальному составу газов для текущей температуры, т.е. для состава, %:

СО 22

.

1043°С

33

0,41

0,3

+12,8 с т.т.р.

Остальное

Углеродный потенциал для указанно- го состава газов и температуры 1043 С

359354

составляет 0,15% С. При сопоставлении с заданным значением (0,13%С) имеется рассогласование ,02%С.

На выходе блока УВУ 3 сформирована. 5 дополнительная подача СО, COj и снижена подача СН. Через 3 мин произошло выравнивание состава атмосферы до заданного значения углеродного потенциала (требуемых характеристик), 10

После окончания обработки партию деталей подвергают визуальному осмотру, проверке на твердость и с помощью химического анализа определяют 5 количество углерода. Окисление отсутствует, твердость поверхности изделий колебается в номинальных технологических пределах (НВ 110-120), а содержание углерода - в заданных пре20

делах,

Система обеспечивает высокую точность поддержания заданного содержания углерода в изделиях при спекании, длительность которого составля- 25 ет 1,5-2 ч.

При дополнительной подаче только метана в печь, заполняемую эндогазом, реакция разложения СН, а также конверсия СО и метаном до СО и 30 Н протекают медленно и в этом случае не обеспечивается желаемая точ-- ность ио содержанию углерода в деталях.

5 Обеспечение дополнительной подачи любого из газовых компонентов атмосферы согласно оптимальному составу газа и текущей температуры обеспечивает желаемое содержание углерода в

0 изделиях и, следовательно, их высокое качество.

При отсутствии предлагаемой системы при спекании изделий, изготовленных методом порошковой металлургии

5 из шихты с железным порошком ПЖЗ,

вместо необходимой твердости НВ 110- 120 получают твердость порядка НВ 130-180 А так как этим спекаемым изделиям необходима дальнейшая меха0 ническая и другая обработка в соот- ветствии с технологией, то возникает проблема специального инструмента. При введении предлагаемой системы применение специального инструмента не требуется, брак отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления химико-термической обработкой изделий в печи | 1984 |

|

SU1301854A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ | 1993 |

|

RU2038413C1 |

| БЕЗРЕТОРТНЫЙ ЭНДОГЕНЕРАТОР КОНСТРУКЦИИ ПОГОРЕЛКО | 2003 |

|

RU2236471C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ | 1993 |

|

RU2034093C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| АГРЕГАТ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ | 1993 |

|

RU2042902C1 |

| АГРЕГАТ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ | 1993 |

|

RU2042903C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2038414C1 |

| Установка для получения и подачи эндогаза | 1979 |

|

SU858904A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ УГЛЕРОДНОГО ПОТЕНЦИАЛА | 1991 |

|

RU2007475C1 |

| Устройство для регулирования углеродного потенциала печной атмосферы | 1976 |

|

SU715630A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Установка для химико-термической обработки изделий | 1978 |

|

SU717142A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-07—Публикация

1982-04-26—Подача