25

113018

Изобретение относится к химико- ермической обработке (ХТО), а более онкретно к устройствам регулирования остава газа печной атмосферы, и моет быть использовано, например, в 5 ашиностроительной, газовой и нефтяой промьшшенностях.

Целью изобретения является повыение качества химико-термической бработки. О

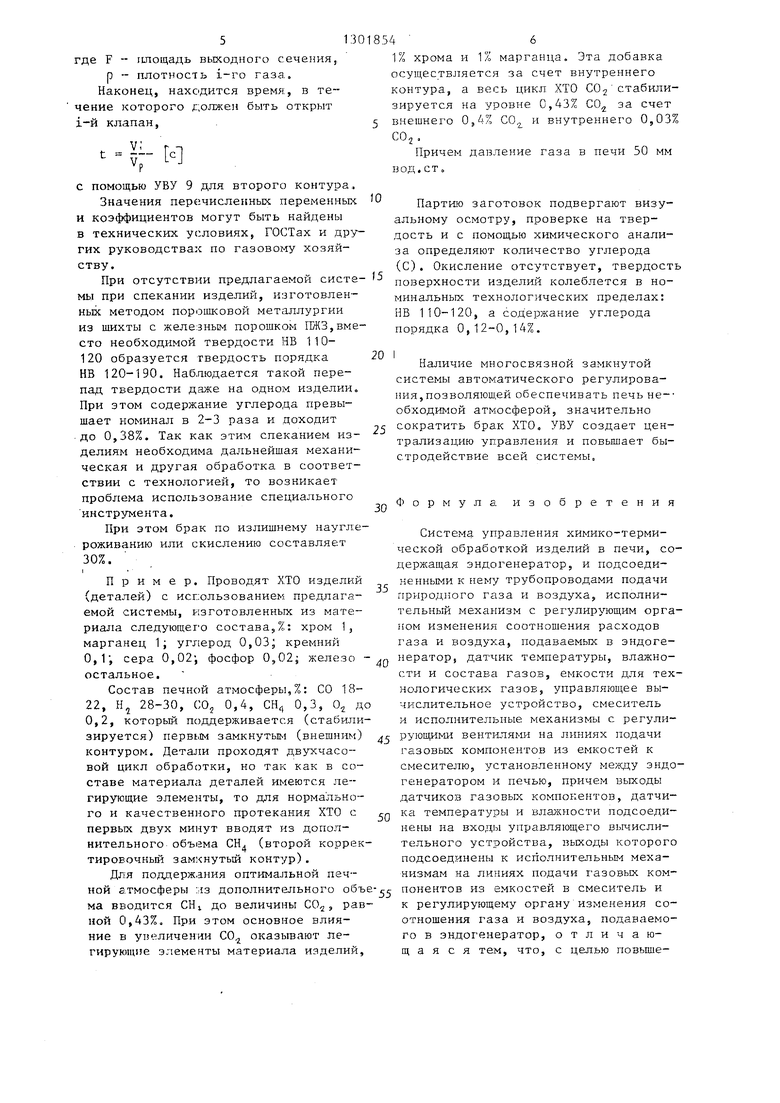

На 1 ертеже схематично изображена предлагаемая система.

Система ХТО изделий содержит эндотермический генератор 1, через смеситель 2 связанный: трубопроводом З с -5 печью 4. Датчик}:: 5-8 соответственно счета деталей, температуры газа, ности :газа, давл::ение газа соединены с управляющим вычислительным устройством (УВУ) 9. С УБУ 9 через вентили 10 и 11 (исполнительные механизмы) осуществляется связь со смесителем 2, а через исполнительный механизм 12 - с трубопроводом 13, подающим воздух в эндотермический генератор 1.

Касса 14 газов (емкости) через вентили 10,11 связана со смесителем 2. Система ХТО изделий содержит также датчик состава a30Bj соединенный с УВУ 9.

Система работает следующим образом.

На эндогенератор 1 поступает по трубопроводам газ и воздух. При этом воздух с помощью исполнительного ме- 35 ханизма 12 в трубопроводе 13 регулируется от УВУ 9, осуществляя грубое управление углеродным потенциалом по информации о г датчика 7 влажности с учетом температуры газа, измеряемой датчиком 6,

Эндогаз по трубопроводу 3 поступает в печь. На трубопроводе 3 установлен смеситель 2, смешивающий эндогаз 45 с необходимой точной добав:кой определенного газа из кассы 14 газов. Управление подачей дополнительных газов (точное корректирование атмосферы осуществляется вентилями 10 и Q 11 (исполнительнь: ми механизмами) от УВУ 9, Датчики 15,6,8 и 5 соответственно состава газов, температуры, давления и счета деталей установлены непосредственно в печи, соединены со входом УВУ 9, которое обрабатывает показания и поддерживает оптимальный режим работы системы по необходимым параметрам.

42

В системе имеется первый замкнутый контур (внешний) управления - датчики 6 и 7, управляющее вычислительное устройство (УВУ) 9, испол- п тельный механизм 12, трубопровод 13, основной источник газов (эндогенератор) 1, смеситель 2, трубопровод 3, печь 4, а также второй замкнутый корректировочный (внутренний) КОН.ТУР регулирования - датчики 5-7, УВУ 9, вентили 10 и 11 с корректирующей кассой 14 газов, смеситель 2, трубопровод 3, печь 4.

Конструктивные признаки системы управления хи1мико-термической обработки изделий: наличие двух контуров управления и регулирования, датчиков, исполнительных ме:5 анизмов, выполняющих функции грубого регулирования печной атмосферы (регулирование углеродного постенциала) и точного корректирования с помощью кассы газов, являются существенными и необходимыми., так как за счет этих признаков и устройств осуществляется точная (необходимая регулировка, управление) печной атмосферы в самой печи и обеспечивается инвариантность системы к внешним возмущениям.

Конструктивное вьшолнение системы и связей за счет технической возможности подавать в любой интервал времени точно вычисленное количество добавки вполне определенного газа, даже которого нет в основных источниках газов, обеспечивает необходимую атмосферу печи и качественный выход изделий о

Использование датчиков счета и давления совместно с кассой газов и смесителем, включенным непосредственно в трубопровод эндогаза перед печью, значительно повысит качество газа и требуемьм его состав, включая и те газы, которые на выходе знакогенератора по ряду технологических пр:ичин имеются в недостаточном количестве или вообще отсутствуют.

С помощью УВУ 9 возможно вводить в эту многосвязную систему автоматического регулирования различные постоянные, например наличие того или иного легирующего элемента в обрабатываемых деталях, обеспечивать управление, практически, по любым законам-.

313018

Наличие отдельных замкнутых контуров регулирования повысит точность и качество управления.

При поступлении информации с датчиков печи в УВУ 9 оно согласно за- 5 ложенного в нее алгоритма рассчитывает количество добавки того или ионого газа, которое пропорционально- количеству и площади обрабатываемых изделий с учетом температуры JO и текущих значений давлений печи и в кассе газов по каждому газу. УВУ с помощью своего счетчика времени управляет длительностью передачи газов в смеситель от кассы газов. Учитывая, 5 что работают два контура регулирова

НИН, ТО первьй, грубьм контур (внешний) работает по следующему уравнению:

т dt

+ X KY,

25

вход, например, наличия

с датчика 7;

выход, который определяет управление исполнительным механизмом 12; постоянная времени, например,

эндогенератора

коэффициент, зависящий от ко- -ЗО эффициента усиления в контуре.

более точной регулировки углепотенциала учитывается коэф1-го газа:

скорость истечения из кассового баллона

4.т-. -ф 9где К

фициент легированности, используется 35 11 (исполнительных механизмов) для датчик 6 температуры и вводятся на основе его показаний и поправочного коэффициента легированности стали (ма- териала) поправки (из таблицы) с пульта ввода информации УВУ 9. В системе 40 обеспечивается возможность программного управления в широком диапазоне состава печной атмосферы, в том числе в течение цикла термообработки.

На состав газа в самой печи ока- 45 зывают влияние обрабатываемые изде- ЛИЯ (детали), их площадь и количество. Для учета этого в системе ХТО установлен датчик 5 счета, а в памяти УВУ 9 имеется площадь изделий. Это 50 техническое решение поясняется следующими зависимостями.

Второй контур (корректированный) работает по уравнениям

55

- теплотехническая постоянна например для СО при t она равна 1,171; R - газовая постоянная, Т, 273,15 + t (t - температур

в печи);

Р, - давление в печи, PQ - давление в i-м баллоне, удельный объем 1-го газа в выход ном сечении

V V (-«-) -- 1 ° Р, 1кг J

ОБр

т

n-SnM.

где У„ :

Etc

Р

-объемный секундный расход 1-го газа

где - общая площадь обрабатываемых изделийi

-число изделии каждого наименования,

-площадь одного изделия каждого наименования.

-к;, c; t г п V . , а . Ь- Гм I ,

Oi , 1 1 L J

де vj - удельное значение объема

i-ro газа, приведенное к текущим значениям температуры и времени выдержки для соответствующего газа , удельное значение объемного истощения i-ro газа, составляющего печную атмосферу, при определенных постоянных значениях t и с,

i й;,Ь;

с; - постоянные коэффициенты для i-ro газа,

t - текущее значение температуры;

t - длительность нахождения изделий в печи

V; V:

с , V

обр KoHip

М

где V - объемное истощение по i-му

газу;

конф коэффициент конфигурации деталей.

Алгоритмы (уравнения) определения времени открытия вентилей 10 и

1-го газа:

скорость истечения из кассового баллона

11 (исполнительных механизмов) для

4.т-.(исполнительных механизмов)

где К

11 (исполнительных механизмов) для

- теплотехническая постоянная например для СО при t она равна 1,171; R - газовая постоянная, Т, 273,15 + t (t - температура

в печи);

Р, - давление в печи, PQ - давление в i-м баллоне, удельный объем 1-го газа в выходном сечении

V V (-«-) -- 1 ° Р, 1кг J

У„ :

Etc

Р

-объемный секундный расход 1-го газа

V -

Р. V.p LC J

где F -- площадь выходного сечения,,

р - плотность i-ro газа. Наконец, находится время, в течение которого ;олжен быть открыт i-й клапан,

v; г -,

™ --- С

V. LCJ

v; р

с помощью УБУ 9 для второго контура. Значения пербгчисленных переменных и коэффициентов могут быть найдены в технических условиях, ГОСТах и других руководствах по газовому хозяйству

)0

1% хрома и 1% марганца. Эта добавка осуществляется за счет внутреннего контура, а весь цикл ХТО COj стабилизируется на уровне 0,43% СО за счет внешнего 0,4% С0„ и внутреннего 0,03% COj .

Причем давление газа в печи 50 мм в од.с т.

Партию заготовок подвергают визуальному осмотру, проверке на твердость и с помощью химического анализа определяют количество углерода (С). Окисление отсутствует, твердост

При отсутствии предлагаемой систе- 5 поверхности изделий колеблется в но

мы при спекании изделии, изготовленных методом порошковой металлургии из шихты с железным порощком ПЖЗ,вмсто необходимой твердости НВ 110- 120 образуется твердость порядка НВ 120-190. Наблюдается такой перепад твердости даже на одном изделии При этом содержание углерода превышает номинал в 2-3 раза и доходит до 0,38%. Так как этим спеканием изделиям необходима дальнейшая механическая и другая обработка в соответствии с технологией, то возникает проблема использование специального инструмента.

При этом брак по излишнему наугл роживанию или окислению составляет 30%.

Пример. Проводят ХТО издели (деталей) с исгюльзованием предлагаемой системы, изготовленных: из материала следующег о состава, %: хром 1, марганец 1; углерод 0,03; кремний 0,1, сера 0,02; фосфор 0,02; железо остальное.

Состав печнс)й атмосферы, %: СО 18 22, Н 28-30, СО, 0,4, СН,, 0,3, 0 0,2, который поддерживается (стабилзируется) первым замкнутым (внешним контуром. Детали проходят двухчасовой цикл обработки, но так как в составе материала деталей имеются легирующие элементы, то для нормального и качественного протекания ХТО с первых двух минут вводят из дополнительного объ12ма СН (второй корретировочный замкнутый контур).

Для поддержания оптимальной печной г1тмосферы мз дополнительного об ма вводится CHi до величины СО-, раной 0,43%. При этом основное влияние в увеличении СО оказывают ле

гирующие элементы материала изделий.

1% хрома и 1% марганца. Эта добавка осуществляется за счет внутреннего контура, а весь цикл ХТО COj стабилизируется на уровне 0,43% СО за счет внешнего 0,4% С0„ и внутреннего 0,03% COj .

Причем давление газа в печи 50 мм в од.с т.

Партию заготовок подвергают визуальному осмотру, проверке на твердость и с помощью химического анализа определяют количество углерода (С). Окисление отсутствует, твердость

поверхности изделий колеблется в номинальных технологических пределах: НВ 110-120, а сод ержание углерода порядка 0,12-0,14%.

Наличие многосвязной замкнутой системы автом:атического регулирования, позволяюш,ей обеспечивать печь не-- обходимой атмосферой, значительно сократить брак ХТО, УВУ создает централизацию управления и повышает быстродействие всей системы.

30

Формул

изооретения

5

п

понентов из

5

0

Система управления химико-термической обработкой изделий в печи, содержащая эндогенератор, и подсоединенными к нему трубопроводами подачи г рирод ого газа и воздуха, исполнительный механизм с регулирующим органом изменения соотношения расходов газа и воздуха, подаваемых в эндогенератор, датчик температуры, влажности и состава газов, емкости для технологических газов, управляющее вычислительное устройство, смеситель и исполнительные механизмы с регули- руюшдми вентилями на линиях подачи газовых компонентов из емкостей к смесителю, установленному между эндо- генератором и печью, причем выходы Дс1тчиков газовых компокентов, датчика температуры и влшкности подсоединены на входы управляющего вычислительного устройства, выходы которого подсоединены к исполнительным механизмам на линиях подачи газовых ком- емкостей в смеситель и к регулирующему органу изменения соотношения газа и воздуха, подаваемого в эндогенератор, отличающ а я с я тем, что, с целью повьщ1е713018548

ния качества химико-термической обра- чем датчики давления и счета деталей ботки, она снабжена датчиком давле- подсоединены на вход управляющего ния и датчиком счета деталей, при- устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления химико-термической обработки изделий в печи | 1982 |

|

SU1235935A1 |

| Установка для получения и подачи эндогаза | 1979 |

|

SU858904A1 |

| Цементационный агрегат | 1987 |

|

SU1518394A1 |

| Система получения и распределения эндогаза | 1977 |

|

SU663733A1 |

| Установка для химико-термической обработки изделий | 1978 |

|

SU717142A1 |

| БЕЗРЕТОРТНЫЙ ЭНДОГЕНЕРАТОР КОНСТРУКЦИИ ПОГОРЕЛКО | 2003 |

|

RU2236471C1 |

| АГРЕГАТ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ | 1993 |

|

RU2042902C1 |

| СПОСОБ НАГРЕВА СТАЛЕЙ ПРОДУКТАМИ СГОРАНИЯ УГЛЕВОДОРОДОВ БЕЗ ОКИСЛЕНИЯ И ОБЕЗУГЛЕРОЖИВАНИЯ ИХ ПОВЕРХНОСТИ | 2010 |

|

RU2425895C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТРОЛИРУЕМОЙ АТМОСФЕРЫ ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1993 |

|

RU2048599C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

Изобретение относится к устройствам регулирования состава газа печной атмосферы при химико-термической обработке изделий. Цель изобретения - повьшение качества химико-термической обработки. Изобретение заключается в том, что в процессе обработки измеряется температура газа в печи датчиком 13 6, влажность газа -датчиком 7, давление - датчиком В, состав газов - датчиком 15 и количество деталей, поступивших в печь - датчиком 5. Указанные датчики соединены с входами управляющего вычислительного устройства (УВУ) 9. В зависимости от показаний датчиков УВУ 9 изменяет соотношение между газом и воздухом, поступающими через эндотермический генератор 1 и смеситель 2 в печь 4, при по- исполнительного механизма 12, установленного на трубопроводе 13 подачи .воздуха в генератор 1 . УВУ 9 управляет также при помощи вентилей 10 и 11 составом и количеством газов, поступаюшдх из кассы газов 14 (емкости) в смеситель 2, что позволяет регулировать состав атмосферы в печи 4. 1 ил. сл iZ 1110 /IV / е о о 00 о 00 сл

| Установка для химико-термической обработки изделий | 1978 |

|

SU717142A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Система управления химико-термической обработки изделий в печи | 1982 |

|

SU1235935A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-07—Публикация

1984-04-28—Подача