Изобретение относится к испытателной технике, а именно к контролю физико-механических свойств материалов путем вдавливания индентора, и может быть использовано для неразрушающего контроля твердости изделий.

Цель изобретения - повышение точности контройя: деталей с шероховатой поверхностью путем уменьшения влияния шероховатости с помощью увеличе- ния амплитуды колебаний индентора.

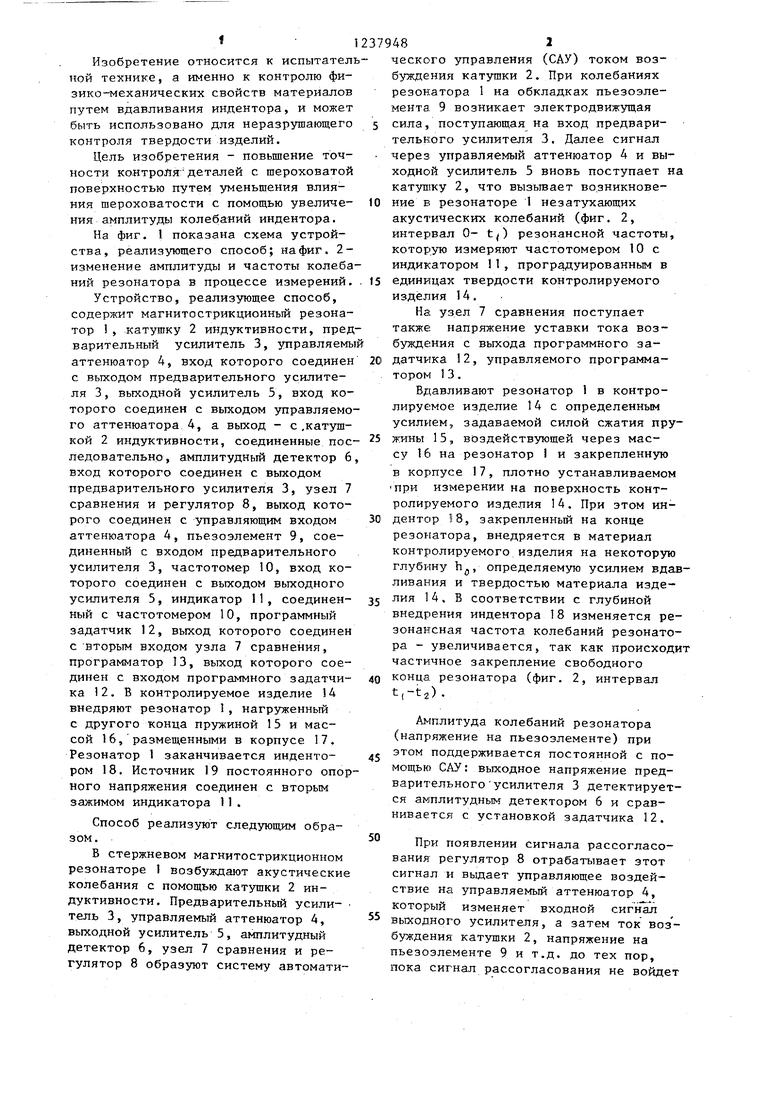

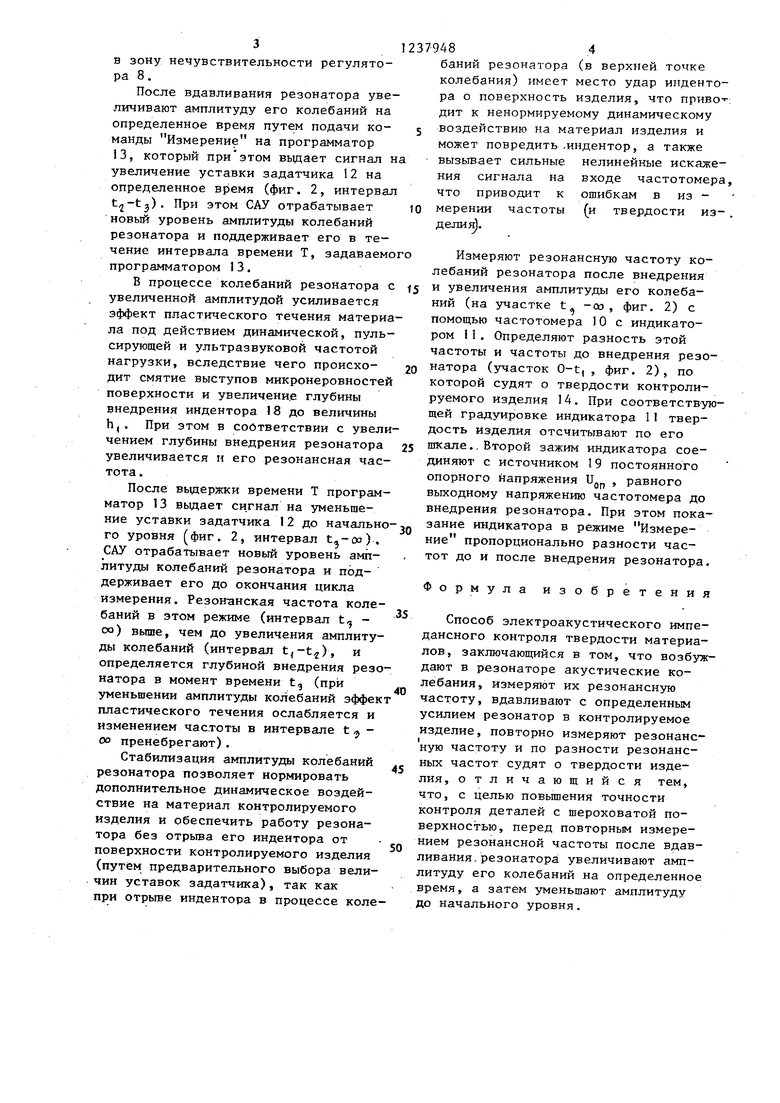

На фиг. 1 показана схема устройства, реализующего способ; на фиг. 2- изменение амплитуды и частоты колебаний резонатора в процессе измерений.

Устройство, реализующее способ, содержит магнитестрикционный резонатор i , катушку 2 индуктивности, предварительный усилитель 3, управляемы аттенюатор 4, вход которого соединен с выходом предварительного усилителя 3, выходной усилитель 5, вход которого соединен с выходом управляемого аттенюатора 4, а выход - с .катушкой 2 индуктивности, соединенные пос ледовательно, амплитудный детектор 6 вход которого соединен с выходом предварительного усилителя 3, узел 7 сравнения и регулятор 8, выход которого соединен с управляющим входом аттенюатора 4, пьезоэлемент 9, соединенный с входом предварительного усилителя 3, частотомер 10, вход которого соединен с выходом выходного усилителя 5, индикатор 11, соединен- ный с частотомером 10, программный задатчик 12, выход которого соединен с вторым входом узла 7 сравнения, программатор 13, выход которого соединен с входом программного задатчи- ка 12. В контролируемое изделие 14 внедряют резонатор 1, нагруженный с другого конца пружиной 15 и массой 16, размещенными в корпусе 17. Резонатор 1 заканчивается инденто- ром 18, Источник 19 постоянного опорного напряжения соединен с вторым зажимом индикатора 11 .

Способ реализуют следующ.им образом.

В стержневом магнитострикционном резонаторе 1 возбуждают акустические колебания с помощью катушки 2 индуктивности. Предварительный усили- тель 3, управляемый аттенюатор 4, выходной усилитель 5, амплитудный детектор 6, узел 7 сравнения и регулятор 8 образуют систему автоматического управления (САУ) током возбуждения катушки 2. При колебаниях резонатора 1 на обкладках пьезоэле- мента 9 возникает электродвижущая сила, поступающая на вход предварительного усилителя 3. Далее сигнал через управляемый аттенюатор 4 и выходной гсилитель 5 вновь поступает н катушку 2, что вызывает во.зникнове- ние в резонаторе 1 незатухающих акустических колебаний (фиг. 2, интервал О- t) резонансной частоты, которую измеряют частотомером 10 с индикатором 11, проградуированным в единицах твердости контролируемого изделия 14.На узел 7 сравнения поступает также напряжение уставки тока возбуждения с выхода программного за- датчика 12, управляемого программатором 13.

Вдавливают резонатор 1 в контролируемое изделие 14 с определенным усилием,, задаваемой силой сжатия пружины IS, воздействующей через массу 16 на резонатор 1 и закрепленную в корпусе 17, плотно устанавливаемом При измерении на поверхность контролируемого изделия 14. При этом ин- дентор 18, закрепленный на конце резонатора, внедряется в материал контролируемого изделия на некоторую глубину Ьд, определяемую усилием вдаливания и твердостью материала изделия 14. В соответствии с глубиной внедрения индентора 18 изменяется резонансная частота колебаний резонатора - увеличивается, так как происход частичное закрепление свободного конца резонатора (фиг. 2, интервал tf-ta).

Амплитуда колебаний резонатора (напряжение на пьезоэлементе) при этом поддерживается постоянной с помощью С/1У: выходное напряжение предварительного усилителя 3 детектируется амплитудным детектором 6 и сравнивается с установкой задатчика 12.

При появлении сигнала рассогласования регулятор 8 отрабатывает этот сигнал и вьщает управляющее воздействие на управляемый аттенюатор 4, который изменяет входной сиг нал выходного усилителя, а затем ток воз буждения катушки 2, напряжение на пьезоэлементе 9 и т.д. до тех пор, пока сигнал рассогласования не войде

в зону нечувствительности регулятора 8.

После вдавливания резонатора увеличивают амплитуду его колебаний на определенное время путем подачи ко- манды Измерение на программатор 13, который при этом выдает сигнал н увеличение уставки задатчика 12 на определенное время (фиг. 2, интервал ). При этом САУ отрабатывает новый уровень амплитуды колебаний резонатора и поддерживает его в течение интервала времени Т, задаваемо программатором 13.

В процессе колебаний резонатора с увеличенной амплитудой усиливается эффект пластического течения материала под действием динамической, пульсирующей и ультразвуковой частотой нагрузки, вследствие чего происхо- дит смятие выступов микронеровностей поверхности и увеличение глубины внедрения индентора 18 до величины h,. При этом в соответствии с увеличением глубины внедрения резонатора увеличивается и его резонансная частота .

После вьщержки времени Т программатор 13 выдает си.гнал на уменьшение уставки задатчика 12 до начально го уровня (фиг. 2, интервал ). САУ отрабатывает новый уровень амплитуды колебаний резонатора и поддерживает его до окончания цикла измерения. Резонанская частота колебаний в этом режиме (интервал t - со) выше, чем до увеличения амплитуды колебаний (интервал ), и определяется глубиной внедрения резонатора в момент времени t, (при уменьшении амплитуды колебаний эффект пластического течения ослабляется и изменением частоты в интервале t - оо пренебрегают).

Стабилизация амплитуды колебаний резонатора позволяет нормировать дополнительное динамическое воздействие на материал контролируемого изделия и обеспечить работу резонатора без отрьгоа его индентора от поверхности контролируемого изделия (путем предварительного выбора величин уставок задатчика), так как при отрьгее индентора в процессе коле

5 ю о

fj 2025

,Q

5

0

баний резонатора (в верхней точке колебания) имеет место удар индентора о поверхность изделия, что приво- ; дит к ненормируемому динамическому воздействию на материал изделия и может повредить -индентор, а также вызьгоает сильные нелинейные искажения сигнала на входе частотомера, что приводит к ошибкам в из - мерении ЧЯСТОТЬЕ (и твердости из- . делил).

Измеряют резонансную частоту колебаний резонатора после внедрения и увеличения амплитуды его колебаний (на участке t. -со, фиг. 2) с помощью частотомера IО с индикатором I1. Определяют разность этой частоты и частоты до внедрения резонатора (участок 0-t, , фиг. 2), по которой судят о твердости контролируемого изделия 14. При соответствующей градуировке индикатора 1I твердость изделия отсчитывают по его шкале., Второй зажим индикатора соединяют с источником 19 постоянного опорного напряжения U , равного выходному напряжению частотомера до внедрения резонатора. При этом показание индикатора в режиме Измерение пропорционально разности частот до и после внедрения резонатора.

Формула изобретения

Способ электроакустического импе- дансного контроля твердости материалов, заключающийся в том, что возбуждают в резонаторе акустические колебания, измеряют их резонансную частоту, вдавливают с определенным усилием резонатор в контролируемое изделие, повторно измеряют резонанс- кую частоту и по разности резонансных частот судят о твердости изделия, отличающийся тем, что, с целью повьщгения точности контроля деталей с шероховатой поверхностью, перед noBTopHbW измерением резонансной частоты после вдавливания, резонатора увеличивают амплитуду его колебаний на определенное время, а затем уменьшают амплитуду до начального уровня.

rs

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроакустического импедансного контроля твердости материалов | 1984 |

|

SU1260730A1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОБРАЗЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044298C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047157C1 |

| ТВЕРДОМЕР | 1992 |

|

RU2045024C1 |

| Электроакустический твердомер | 1986 |

|

SU1404891A1 |

| Устройство для измерения твердости материалов | 1990 |

|

SU1795350A1 |

| Электроакустический твердомер | 1985 |

|

SU1242751A1 |

| Электроакустический твердомер | 1985 |

|

SU1244559A1 |

| Прибор для определения прочностных характеристик металлов | 1981 |

|

SU1068767A1 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ТВЕРДОМЕР | 1992 |

|

RU2042942C1 |

Изобретение относится к испытательной технике, а именно к контролю физико-механических свойств материалов путем вдавливания ичдентора, и может быть использовано для неразру- шакщего контроля твердости изделий. Цель изобретения - повьшение точности контроля деталей с шероховатой поверхностью за счет уменьшения влияния шероховатости с помощью увеличения амплитуды колебаний индентора. Сущность способа заключается в том, что перед измерением резонансной частоты внедренного резонатора на определенный промежуток времени увеличивают амплитуду его колебаний. При зтом сминаются неровности и измерение частоты при номинальной амплитуде колебаний становится точнее. О твердости судят по изменению частоты до и после внедрения. 2 ил. ,с 9 СЛ

„ V3M peffttf ( utt e irnopel

fu8.2

Редактор H. Швыдкая

Составитель A. Паникленко Техред В.Кадар Корректор Е. Рошко

Заказ 3281/43Тираж 778 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г„ Ужгород, ул. Проектная, 4

| Способ контроля физико-механических свойств материалов | 1980 |

|

SU905725A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США IP 3153338, кл | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1986-06-15—Публикация

1984-02-15—Подача