2.Устройство по п. 1, отличающееся тем, что резонансная труба выполнена расширяющейся вверх.

3.Устройство по п. 1, отличающееся тем, что устройство для пульсирующей подачи жидкости выполнено в виде клапанной тарелки, содержащей полотно с отверстием по центру и клапан, выполненный в виде сужающегося книзу конуса, при этом отИзобретение относится к устройствам по переработке жидких отходов и может быть использовано в химической, нефтехимической отраслях при очистке сточных вод и в других сферах народного хозяйства.

Цель изобретения - повышение эффективности и надежности работы, снижение энергозатрат.

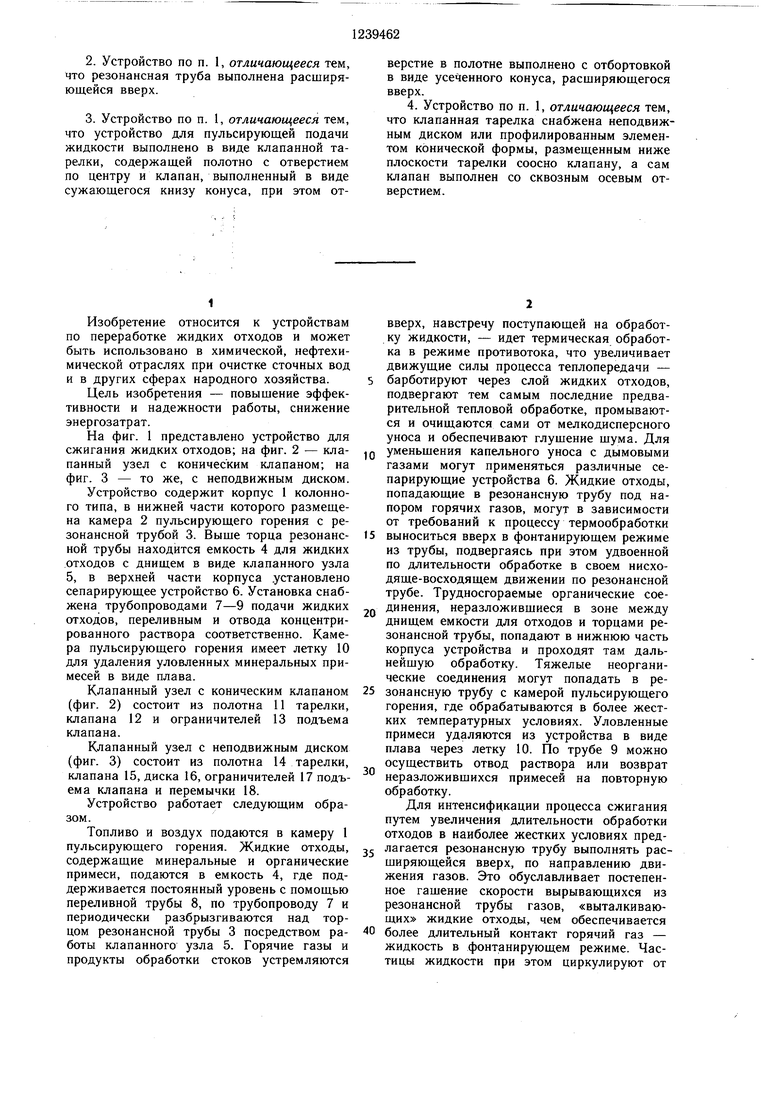

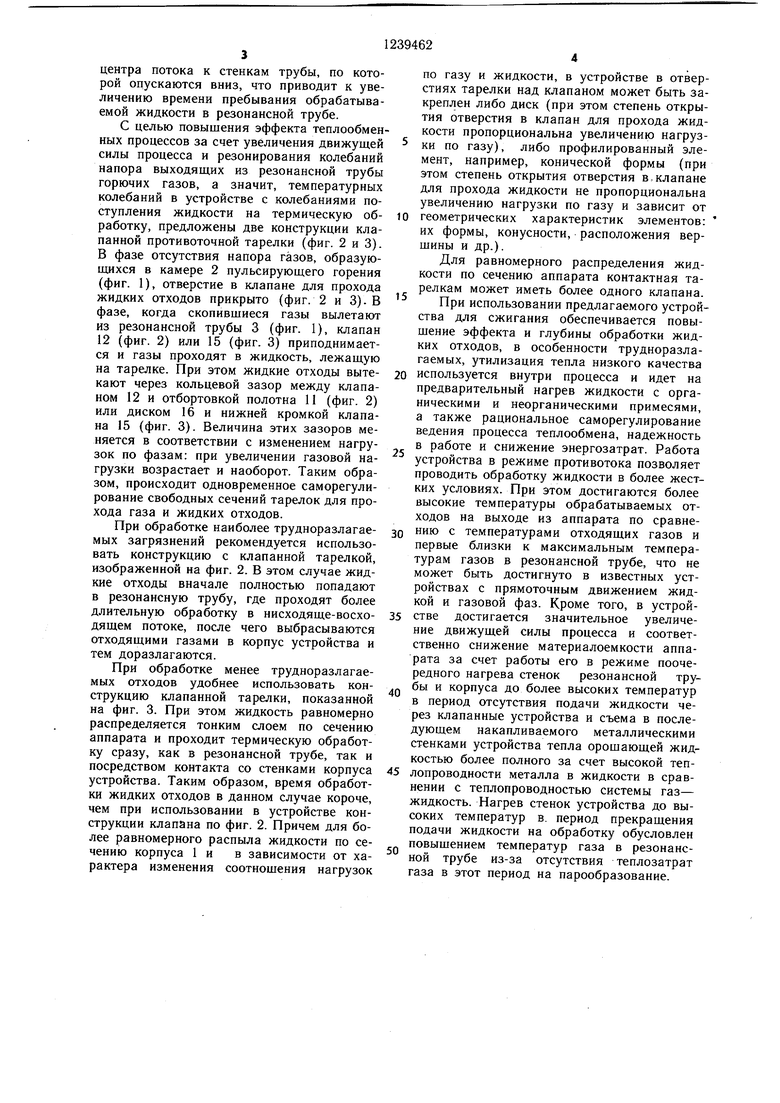

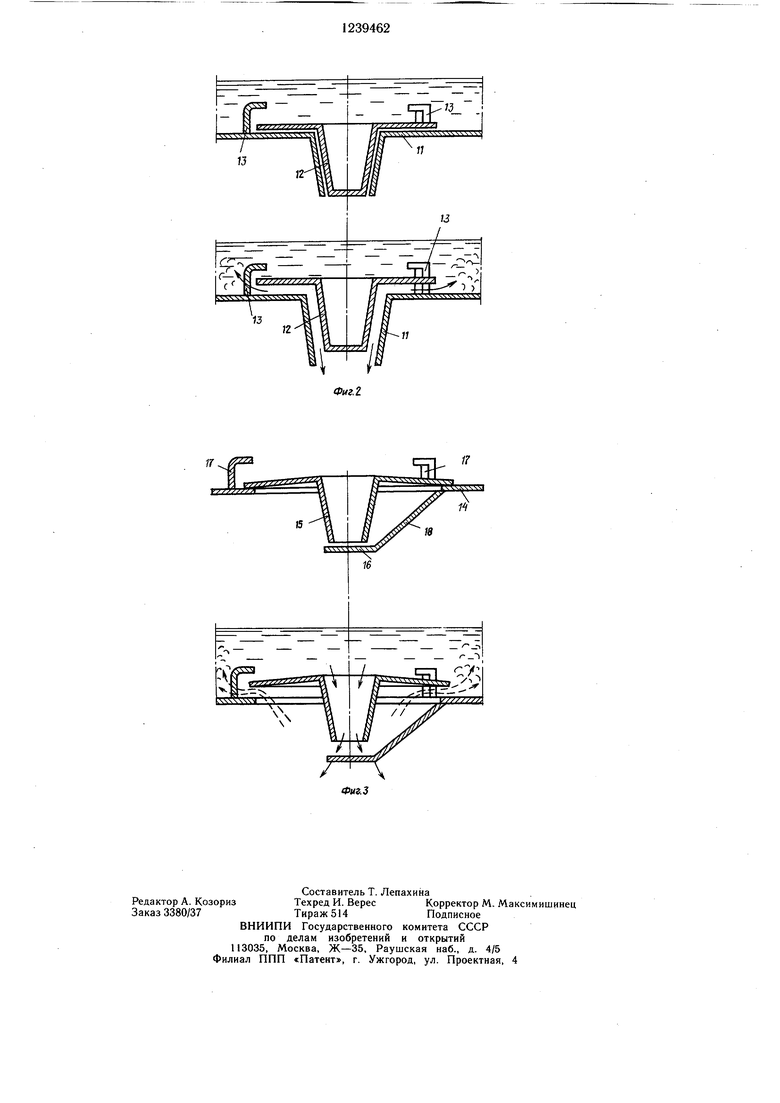

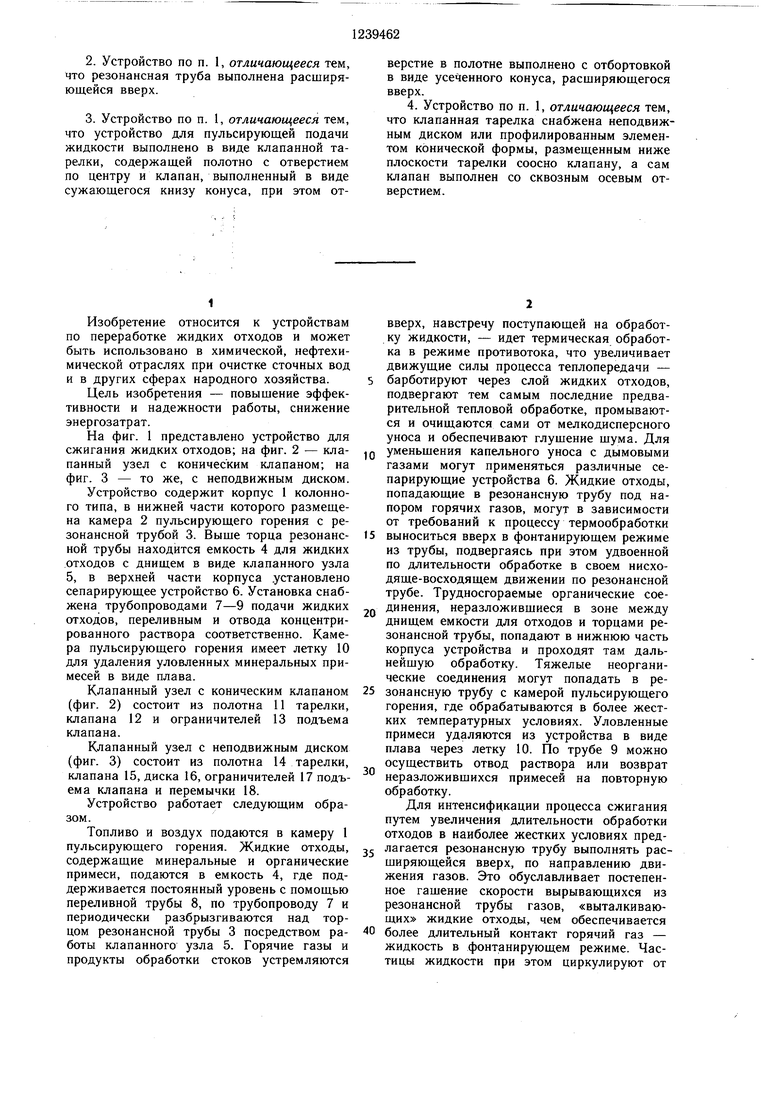

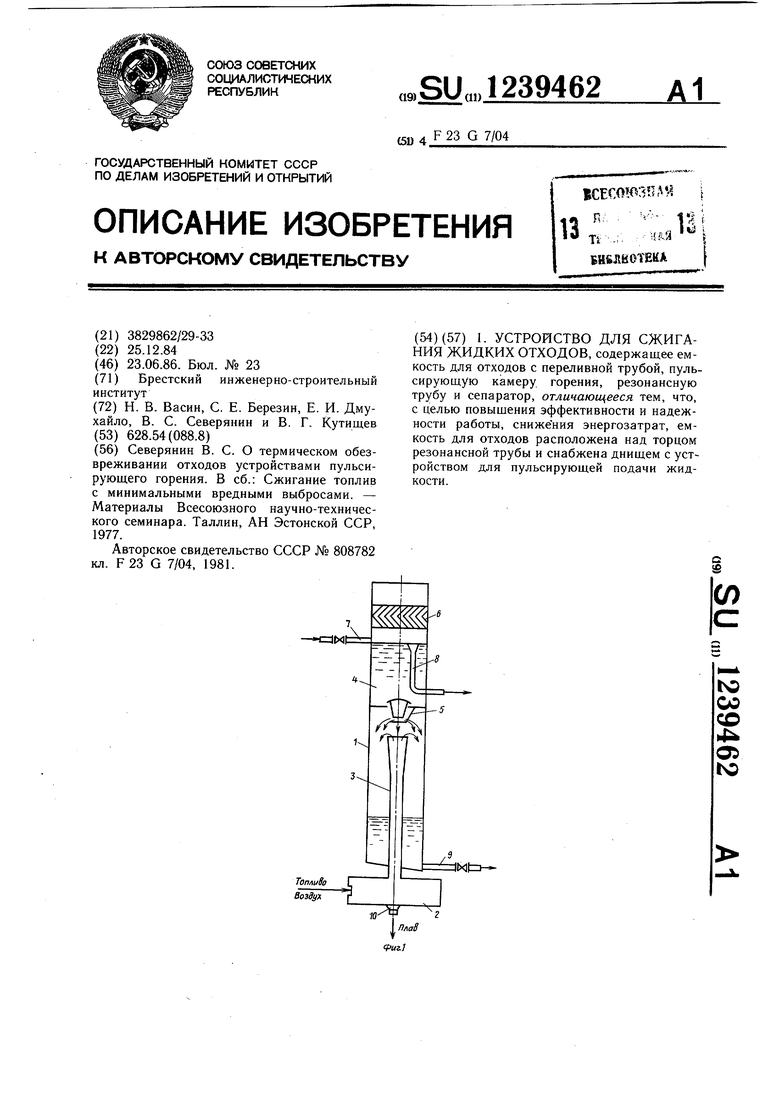

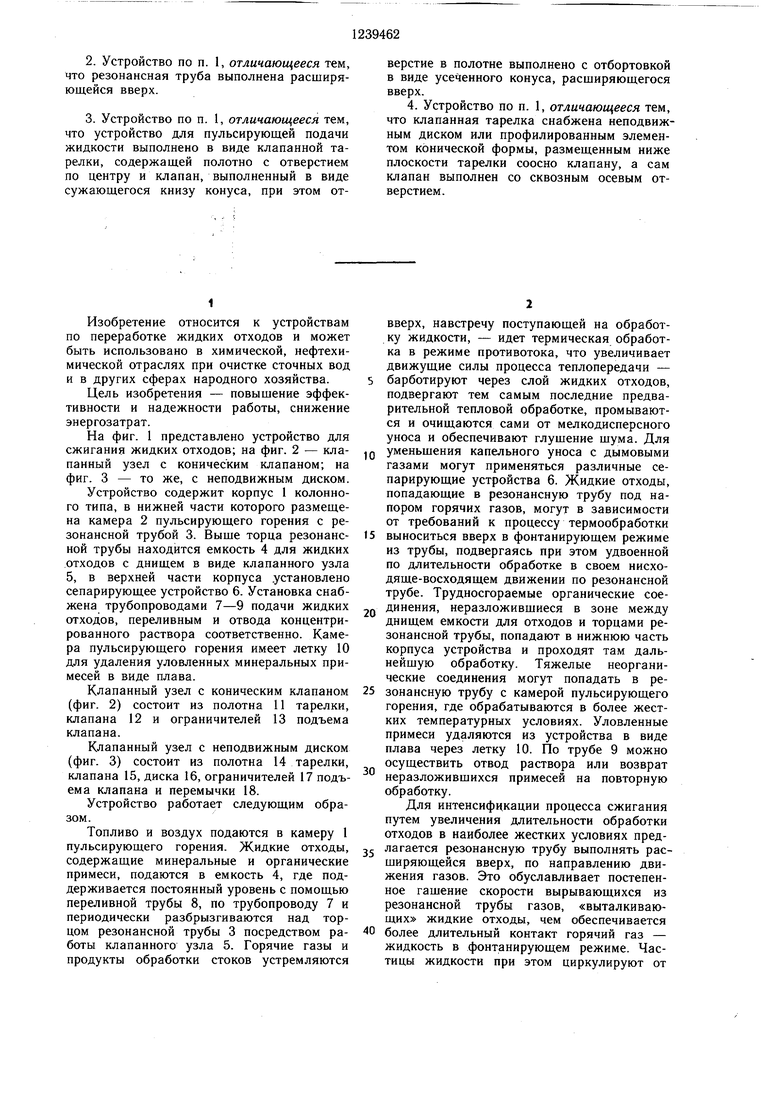

На фиг. 1 представлено устройство для сжигания жидких отходов; на фиг. 2 - клапанный узел с коническим клапаном; на фиг. 3 - то же, с неподвижным диском.

Устройство содержит корпус 1 колонного типа, в нижней части которого размещена камера 2 пульсирующего горения с резонансной трубой 3. Выще торца резонансной трубы находится емкость 4 для жидких отходов с днищем в виде клапанного узла 5, в верхней части корпуса установлено сепарирующее устройство 6. Установка снабжена трубопроводами 7-9 подачи жидких отходов, переливным и отвода концентрированного раствора соответственно. Камера пульсирующего горения имеет летку 10 для удаления уловленных минеральных примесей в виде плава.

Клапанный узел с коническим клапаном (фиг. 2) состоит из полотна 11 тарелки, клапана 12 и ограничителей 13 подъема клапана.

Клапанный узел с неподвижным диском (фиг. 3) состоит из полотна 14 тарелки, клапана 15, диска 16, ограничителей 17 подъема клапана и перемычки 18.

Устройство работает следующим образом.

Топливо и воздух подаются в камеру 1 пульсирующего горения. Жидкие отходы, содержащие минеральные и органические примеси, подаются в емкость 4, где поддерживается постоянный уровень с помощью переливной трубы 8, по трубопроводу 7 и периодически разбрызгиваются над торцом резонансной трубы 3 посредством работы клапанного узла 5. Горячие газы и продукты обработки стоков устремляются

верстие в полотне выполнено с отбортовкой в виде усеченного конуса, расширяющегося вверх.

4. Устройство по п. 1, отличающееся тем, что клапанная тарелка снабжена неподвижным диском или профилированным элементом конической формы, размещенным ниже плоскости тарелки соосно клапану, а сам клапан выполнен со сквозным осевым отверстием.

вверх, навстречу поступающей на обработку жидкости, - идет термическая обработка в режиме противотока, что увеличивает движущие силы процесса теплопередачи -

барботируют через слой жидких отходов, подвергают тем самым последние предварительной тепловой обработке, промываются и очищаются сами от мелкодисперсного уноса и обеспечивают глушение шума. Для

уменьшения капельного уноса с дымовыми газами могут применяться различные сепарирующие устройства 6. Жидкие отходы, попадающие в резонансную трубу под напором горячих газов, могут в зависимости от требований к процессу термообработки

выноситься вверх в фонтанирующем режиме из трубы, подвергаясь при этом удвоенной по длительности обработке в своем нисходяще-восходящем движении по резонансной трубе. Трудносгораемые органические соединения, неразложивщиеся в зоне между днищем емкости для отходов и торцами резонансной трубы, попадают в нижнюю часть корпуса устройства и проходят там даль- нейщую обработку. Тяжелые неорганические соединения могут попадать в резонансную трубу с камерой пульсирующего горения, где обрабатываются в более жестких температурных условиях. Уловленные примеси удаляются из устройства в виде плава через летку 10. По трубе 9 можно осуществить отвод раствора или возврат неразложившихся примесей на повторную обработку.

Для интенсификации процесса сжигания путем увеличения длительности обработки отходов в наиболее жестких условиях предлагается резонансную трубу выполнять расширяющейся вверх, по направлению движения газов. Это обуславливает постепенное гашение скорости вырывающихся из резонансной трубы газов, «выталкивающих жидкие отходы, чем обеспечивается

более длительный контакт горячий газ - жидкость в фонтанирующем режиме. Частицы жидкости при этом циркулируют от

центра потока к стенкам трубы, по которой опускаются вниз, что приводит к увеличению времени пребывания обрабатываемой жидкости в резонансной трубе.

С целью повышения эффекта теплообмен- ных процессов за счет увеличения движущей силы процесса и резонирования колебаний напора выходящих из резонансной трубы горючих газов, а значит, температурных колебаний в устройстве с колебаниями поступления жидкости на термическую об- ю работку, предложены две конструкции клапанной противоточной тарелки (фиг. 2 и 3). В фазе отсутствия напора газов, образующихся в камере 2 пульсирующего горения (фиг. 1), отверстие в клапане для прохода жидких отходов прикрыто (фиг. 2 и 3). В фазе, когда скопивщиеся газы вылетают из резонансной трубы 3 (фиг. 1), клапан 12 (фиг. 2) или 15 (фиг. 3) приподнимается и газы проходят в жидкость, лежащую

по газу и жидкости, в устройстве в отверстиях тарелки над клапаном может быть закреплен либо диск (при этом степень открытия отверстия в клапан для прохода жидкости пропорциональна увеличению нагрузки по газу), либо профилированный элемент, например, конической формы (при этом степень открытия отверстия в,клапане для прохода жидкости не пропорциональна увеличению нагрузки по газу и зависит от геометрических характеристик элементов: их формы, конусности, расположения вершины и др.).

Для равномерного распределения жидкости по сечению аппарата контактная тарелкам может иметь более одного клапана.

При использовании предлагаемого устройства для сжигания обеспечивается повышение эффекта и глубины обработки жидких отходов, в особенности трудноразлагаемых, утилизация тепла низкого качества

на тарелке. При этом жидкие отходы выте- 20 используется внутри процесса и идет на

кают через кольцевой зазор между клапаном 12 и отбортовкой полотна 11 (фиг. 2) или диском 16 и нижней кромкой клапана 15 (фиг. 3). Величина этих зазоров меняется в соответствии с изменением нагрузок по фазам: при увеличении газовой нагрузки возрастает и наоборот. Таким образом, происходит одновременное саморегулирование свободных сечений тарелок для прохода газа и жидких отходов.

При обработке наиболее трудноразлагаемых загрязнений рекомендуется использовать конструкцию с клапанной тарелкой, изображенной на фиг. 2. В этом случае жидкие отходы вначале полностью попадают в резонансную трубу, где проходят более длительную обработку в иисходяще-восхо- дящем потоке, после чего выбрасываются отходящими газами в корпус устройства и тем доразлагаются.

При обработке менее трудноразлагаемых отходов удобнее использовать конструкцию клапанной тарелки, показанной на фиг. 3. При этом жидкость равномерно распределяется тонким слоем по сечению аппарата и проходит термическую обработку сразу, как в резонансной трубе, так и

посредством контакта со стенками корпуса 45 лопроводности металла в жидкости в сравустройства. Таким образом, время обработки жидких отходов в данном случае короче, чем при использовании в устройстве конструкции клапана по фиг. 2. Причем для более равномерного распыла жидкости по сечению корпуса 1 и в зависимости от характера изменения соотношения нагрузок

50

нении с теплопроводностью системы газ- жидкость. Нагрев стенок устройства до высоких температур в. период прекращения подачи жидкости на обработку обусловлен повышением температур газа в резонансной трубе из-за отсутствия теплозатрат газа в этот период на парообразование.

по газу и жидкости, в устройстве в отверстиях тарелки над клапаном может быть закреплен либо диск (при этом степень открытия отверстия в клапан для прохода жидкости пропорциональна увеличению нагрузки по газу), либо профилированный элемент, например, конической формы (при этом степень открытия отверстия в,клапане для прохода жидкости не пропорциональна увеличению нагрузки по газу и зависит от геометрических характеристик элементов: их формы, конусности, расположения вершины и др.).

Для равномерного распределения жидкости по сечению аппарата контактная тарелкам может иметь более одного клапана.

При использовании предлагаемого устройства для сжигания обеспечивается повышение эффекта и глубины обработки жидких отходов, в особенности трудноразлагаемых, утилизация тепла низкого качества

5

0

0

предварительный нагрев жидкости с органическими и неорганическими примесями, а также рациональное саморегулирование ведения процесса теплообмена, надежность в работе и снижение энергозатрат. Работа устройства в режиме противотока позволяет проводить обработку жидкости в более жестких условиях. При этом достигаются более высокие температуры обрабатываемых отходов на выходе из аппарата по сравнению с температурами отходящих газов и первые близки к максимальным температурам газов в резонансной трубе, что не может быть достигнуто в известных устройствах с прямоточным движением жидкой и газовой фаз. Кроме того, в устройстве достигается значительное увеличение движущей силы процесса и соответственно снижение материалоемкости аппарата за счет работы его в режиме поочередного нагрева стенок резонансной трубы и корпуса до более высоких температур в период отсутствия подачи жидкости через клапанные устройства и съема в последующем накапливаемого металлическими стенками устройства тепла орошающей жидкостью более полного за счет высокой теп

нении с теплопроводностью системы газ- жидкость. Нагрев стенок устройства до высоких температур в. период прекращения подачи жидкости на обработку обусловлен повышением температур газа в резонансной трубе из-за отсутствия теплозатрат газа в этот период на парообразование.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2005 |

|

RU2289066C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2006 |

|

RU2320924C2 |

| КОМБИНИРОВАННЫЙ ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2096644C1 |

| КАМЕРА ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ ДЛЯ ПОДОГРЕВА ВОДЫ | 1998 |

|

RU2156401C2 |

| ТЕПЛОГЕНЕРАТОР ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ | 2000 |

|

RU2187041C2 |

| ИМПУЛЬСНЫЙ РЕАКТОР И ИМПУЛЬСНОЕ УСТРОЙСТВО С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2105241C1 |

| Камера пульсирующего горения | 1973 |

|

SU544827A1 |

| Установка для термического обезвре-жиВАНия жидКиХ ОТХОдОВ | 1979 |

|

SU808782A1 |

| Установка для термического обезвреживания жидких отходов | 1990 |

|

SU1716258A1 |

а-

| Северянин В | |||

| С | |||

| О термическом обезвреживании отходов устройствами пульсирующего горения | |||

| В сб.: Сжигание топлив с минимальными вредными выбросами | |||

| - Материалы Всесоюзного научно-технического семинара | |||

| Таллин, АН Эстонской ССР, 1977 | |||

| Установка для термического обезвре-жиВАНия жидКиХ ОТХОдОВ | 1979 |

|

SU808782A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-23—Публикация

1984-12-25—Подача