1

Изобретение относится к машиностроению, в частности к двигателесгроению, и является . усовершенствованием устройства но авт. св. № 983481.

Цель изобретения - повышение точности путем моделирования реальных упругих деформаций.

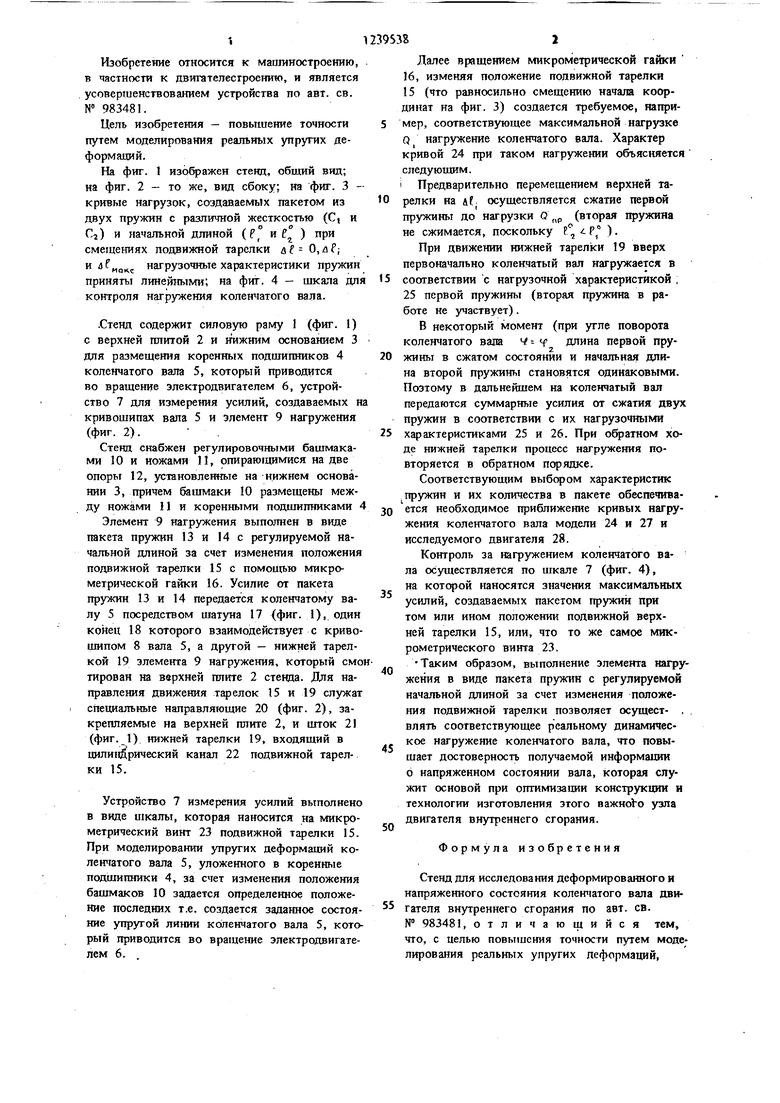

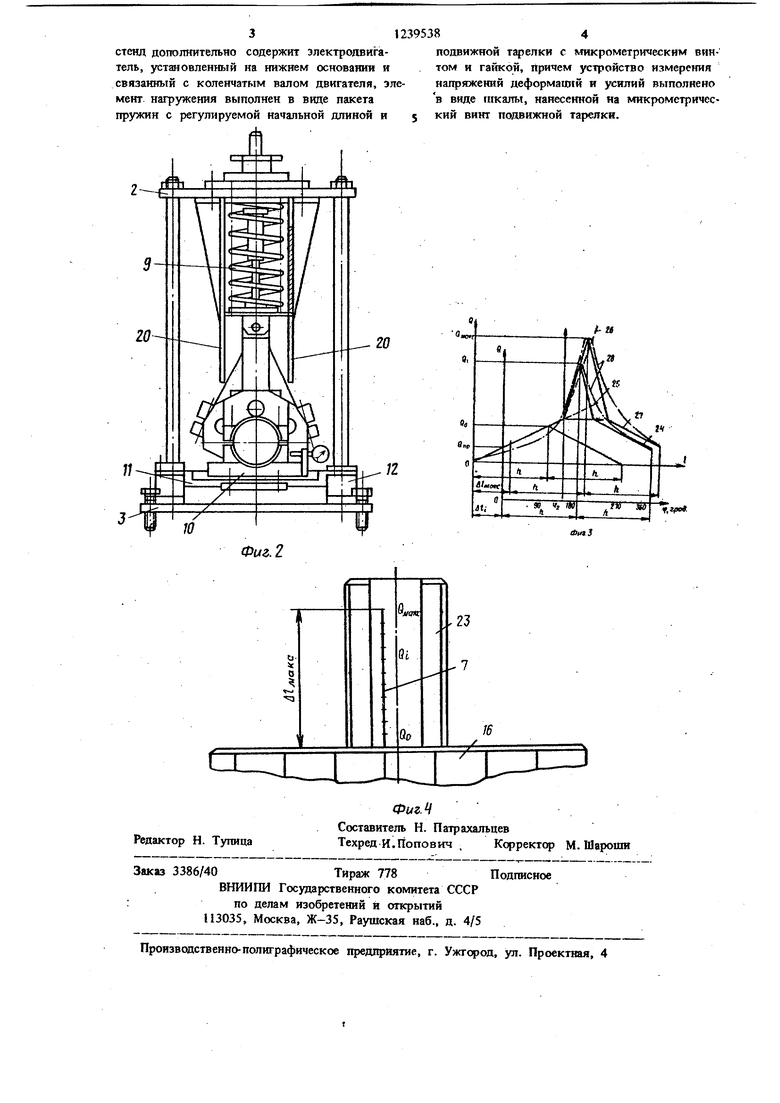

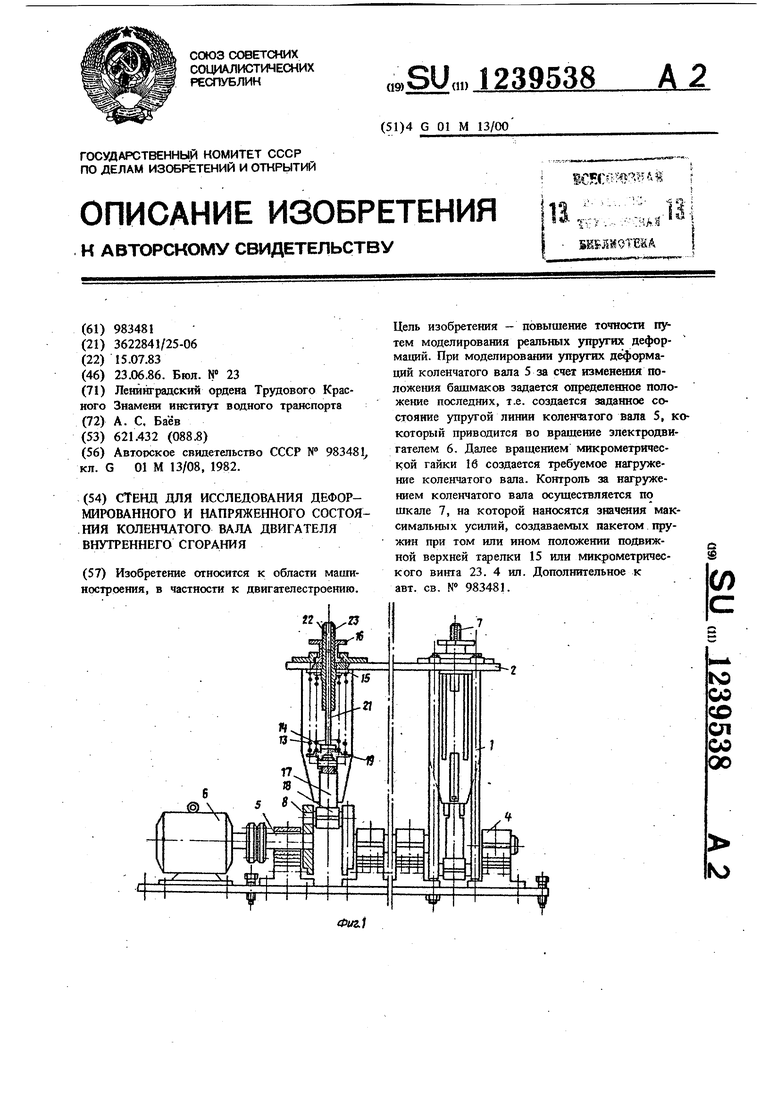

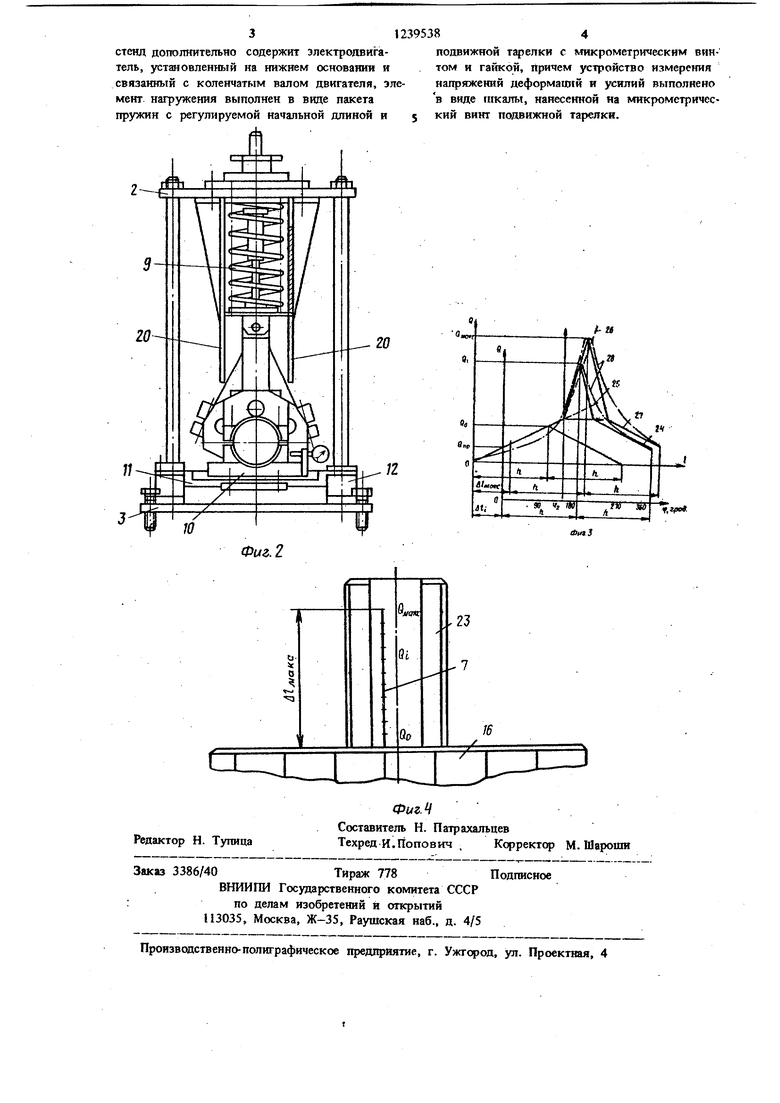

На фиг. 1 изображен стенд, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - кривые нагрузок, создаваемых шкетом из двух нружин с различной жесткостью (Ci и С) и начальной длиной (Р ° и f ° ) при смешениях подвижной тарелки af О,af;

dP.

нагрузочные характеристики пружин

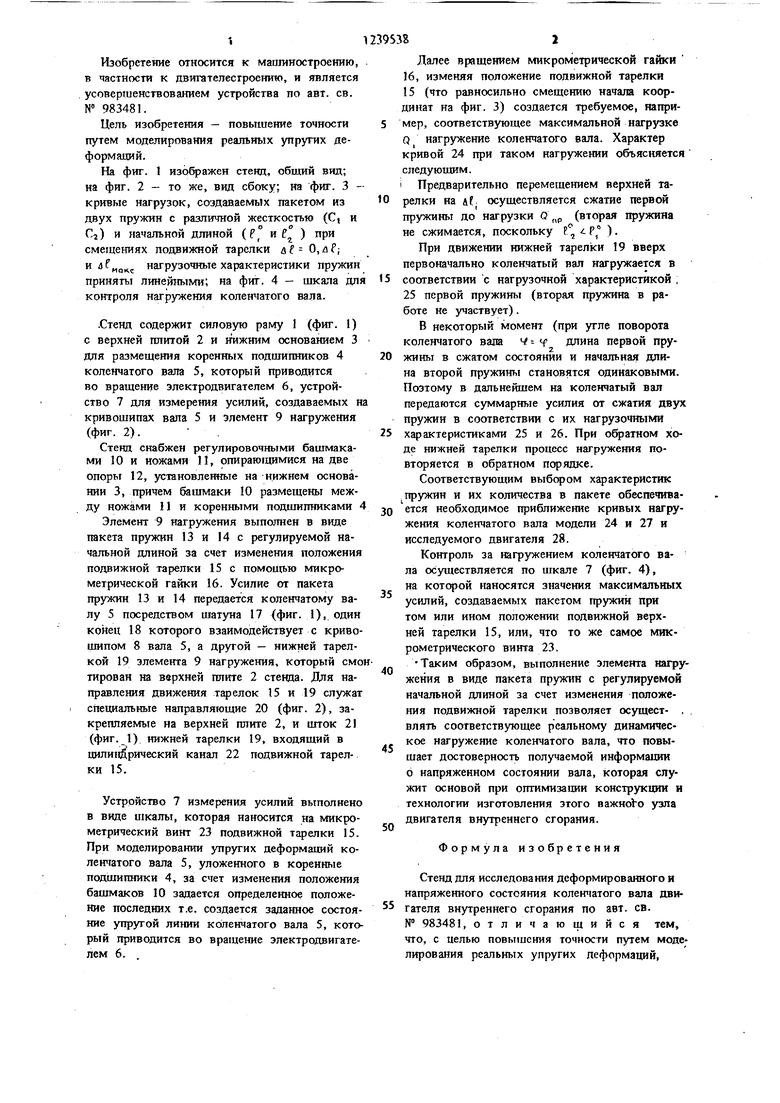

приняты линейными; на фиг. 4 - шкапа контроля нагружения коленчатого вала.

для

.Стенд содержит силовую раму 1 (фиг. 1) с верхней плитой 2 и нижним основанием 3 для размешения коренных подшипников 4

коленчатого вала 5, который приводится во вращение электродвигателем 6, устройство 7 для измерения усилий, создаваемых н кривошипах вала 5 и элемент 9 нагружения (фиг. 2). .

Стенд снабжен регулировочными бащмака- ми 10 И ножами 11, опирающимися на две

опоры 12, установленные на -нижнем основании 3, причем башмаки 10 размещены между ножами 11 и коренными подшипниками 4

Элемент 9 нагружения выполнен в виде пакета пружин 13 и 14 с регулируемой начальной длиной за счет изменения положения подвижной тарелки 15 с помощью микрометрической гайки 16. Усилие от пакета пружин 13 и 14 передается коленчатому на- лу 5 посредством шатуна 17 (фиг. 1), один конец 18 которого взаимодействует с кривошипом 8 вала 5, а другой - нижней тарелкой 19 элемента 9 нагружения, который смо тирован на верхней плите 2 стенда. Для направления движения тарелок 15 и 19 служат специальные направляющие 20 (фиг. 2), закрепляемые на верхней плите 2, и шток 21 (фиг. 1). нижней тарелки 19, входящий в цилиндрический канал 22 подвижной тарелки 15.

Устройство 7 измерения усилий выполнено в виде шкалы, которая наносится на микрометрический винт 23 подвижной тарелки 15. При моделировании упругих деформаций ко- лен гатого вала 5, уложенного в коренные подшипники 4, за счет изменения положения башмаков 10 задается определенное положение последних т.е. создается заданное состоя- ние упругой линии коленчатого вала 5, который приводится во вращение электродвигателем 6.

20

2395382

Далее вращением микрометрической гайки 16, изменяя положение подвижной тарелки 15 (что равносильно смещению начала координат на фиг. 3) создается требуемое, напри- 5 мер, соответствующее максимальной нагрз ке Q нагружение коленчатого вала. Характер кривой 24 при таком нагружении объясняется следующим.

i Предварительно перемещением верхней та- 10 релки на д осуществляется сжатие первой пружины до нагрузки О ,,р (вторая пружина не сжимается, поскольку Р, - Р,° ).

При движении нижней тарелки 19 вверх первоначально коленчатый вал нагружается в 5 соответствии с нагрузочной характеристикой , 25 первой пружины (вторая пружина в работе не участвует).

В некоторый момент (при угле поворота

0

5

0

5

0

коленчатого вала Y длина первой пружины в сжатом состоянии и начальная длина второй пружины становятся одинаковыми. Поэтому в дальнейшем на коленчатый вал передаются суммарные усилия от сжатия двух пружин в соответствии с их нагрузочными характеристиками 25 и 26. При обратном ходе нижней тарелки процесс нагружения повторяется в обратном порядке.

Соответствующим выбором характеристик .пружин и их количества в пакете обеспечива- ется необходимое приближение кривых нагружения коленчатого вала модели 24 и 27 и исследуемого двигателя 28.

Контроль за нагружением коленчатого вала осуществляется по шкале 7 (фиг. 4), на которой наносятся значения максимальных усилий, создаваемых пакетом пружин при том или ином положении подвижной верхней тарелки 15, или, что то же самое микрометрического виита 23.

Таким образом, выполнение элемента нагружения в виде пакета пружин с регулируемой начальной длиной за счет изменения положения подвижной тарелки позволяет осущест- , . влять соответствующее реальному динамическое нагружение коленчатого вала, что повышает достоверность получаемой информации о напряженном состоянии вала, которая служит основой при оптимизации конструкции и технологии изготовления этого важного узла двигателя внутреннего сгорания.

Формула изобретения

Стенд для исследования деформированного и напряженного состояния коленчатого вала двигателя внутреннего сгорания по авт. св. № 983481, отличающийся тем, что, с целью повышения точности путем моделирования реальных упругих деформаций.

312395384

стенд дополнительно содержит электроявига-подвижной тарелки с микрометрическим винтель, установленный на нижнем основании итом и гайкой, причем устройство измерения

связанный с коленчатым валом двигателя, эле- напряжений деформаЦ11Й и усилий выполнено мент нагружения выполнен в ввде пакета в виде шкалы, нанесенной на микромстричеспружин с регулируемой начальной длиной и 5 подвижной тарелки.

t-u

f,4

OiHtJ

Фиг. 2

Редактор Н. Тупица Заказ 3386/40

Ф(/г.

Составитель Н. Патрахальцев Техред И. Попо в ич , Корректор М. Шароши

Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для исследования деформированного и напряженного состояния коленчатого вала двигателя внутреннего сгорания | 1980 |

|

SU983481A1 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ОСНОВНЫХ ДЕТАЛЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2105963C1 |

| СТЕНД ДЛЯ ФИЗИЧЕСКОГО МОДЕЛИРОВАНИЯ ГЕОМЕХАНИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2367923C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| Опора экспериментального стенда | 1980 |

|

SU934271A1 |

| Устройство для контроля жесткости изделий | 1984 |

|

SU1186992A1 |

| СТЕНД ДЛЯ ГРАДУИРОВКИ ТЕНЗОЭЛЕМЕНТОВ | 2012 |

|

RU2500983C1 |

| Стенд для моделирования силового нагружения буксового роликового подшипника | 1986 |

|

SU1444631A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

Изобретение относится к области машиностроения, в частности к двигателестроению. Цель изобретения - повышение точности пу тем моделирования реальных упругих деформаций. При моделировании упругих деформаций коленчатого вала 5 за счет изменения положения башмаков задается определенное положение последних, т.е. создается заданное состояние упругой линии коленчатого вала 5, ко- который приводится во вращение электродвигателем 6. Далее врашением микрометрической гайки 16 создается требуемое нагруже- ние коленчатого вала. Контроль за нагруже- нием коленчатого вала осуществляется по шкале 7, на которой наносятся значения максимальных усилий, создаваемых пакетом пружин при том или ином положении подвижной верхней тарелки 15 или микрометрического винта 23. 4 ил. Дополнительное к авт. св. N 983481. (Л гг Фиг.1 2 со ел со ро Го

| Стенд для исследования деформированного и напряженного состояния коленчатого вала двигателя внутреннего сгорания | 1980 |

|

SU983481A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-23—Публикация

1983-07-15—Подача