Изобретение относится к машиностроению и ремонту машин и может быть использовано для обработки на токарном станке шатунных шеек крупногабаритных коленчатых валов при их вращении относительно оси коренных шеек в номинальный или ремонтный размеры, а также для обработки металлопокрытий, нанесенных на восстанавливаемую шатунную шейку.

Известен способ ротационного фрезерования шатунных шеек (Долецкий В.А. Бунтов В.Н. Легенкин Ю.А. и др. Увеличение ресурса машин технологическими методами, М., Машиностроение, 1978. С. 37), при котором обработку шатунных шеек выполняют на кругло-фрезерном станке. В процессе фрезерования шатунной шейки фреза совершает синхронное с кривошипом вала возвратно-поступательное перемещение в горизонтальной плоскости. Обработка шейки производится методом врезания. Фрезерная головка врезается в проем между щеками до достижения заданного диаметра шейки, а затем последующее снятие припуска производят за один оборот коленчатого вала, медленное вращение которого создает круговую подачу.

Недостатки

1. Для обработки фрезерованием необходим специальный станок.

2. При фрезеровании необходимо обеспечить высокую жесткость коленчатому валу применением специальных приспособлений.

3. Низкая точность обработки и грубая шероховатость поверхности шейки.

На ремонтных предприятиях широко используется способ шлифования шатунных шеек на специализированных кругло-шлифовальных станках (Хрулёв А.Э. Ремонт двигателей зарубежных автомобилей. Производственно-практическое издание - М: Издательство «За рулем», 1999. - С. 245.). Станки имеют центросместители, чтобы ось вращения коленчатого вала совпала с осью обрабатываемой шатунной шейки.

Недостатки

1. Для обработки шеек крупногабаритного коленчатого вала при его восстановлении необходимы два дорогих специализированных станка.

2. При восстановлении шеек вала с применением металлопокрытий требуется снять большие припуски на обработку резанием, что неэффективно шлифованием.

Известен способ точения шатунных шеек (А.А. Зуев / Технология машиностроения / 2-е изд. – СПб.: «Лань», 2003. - С. 316), при котором съем металла с обрабатываемой поверхности шейки коленчатого вала производится точением. Шатунные шейки точат попарно вокруг их общей оси с использованием центросместителей. При вращении коленчатого вала вокруг оси коренных шеек резцы совершают поступательное движение, копируя траекторию движения шатунной шейки. В каждом из суппортов закрепляют с одной стороны шейки коленчатого вала один широкий резец, а с другой стороны - два фасонных резца для точения галтелей.

Недостатки

1. Для обработки описанным способом требуются два специальных станка.

2. Необходимы специальные меры по увеличению жесткости обрабатываемого крупногабаритного коленчатого вала.

3. Низкая точность обработки и грубая шероховатость поверхности шатунной шейки.

4. Узкая технологическая возможность обработки поверхности шатунной шейки.

Наиболее близким аналогом к заявленному способу относится способ: «Комбинированные методы обработки» (техническое решение по DE 102006014972 A1, В23В 5/18 21.06.2007).

Предлагаемый способ комбинированной обработки шеек коленчатого вала на токарном станке, включающий поочередное точение и шлифование шатунных шеек при вращении коленчатого вала вокруг оси шатунных шеек при постоянном его закреплении.

Недостатки

1. В предлагаемом способе использовано одно устройство, с помощью которого выполняют последовательно точение и шлифование, заменяя при этом шпиндель с соответствующим инструментом, поэтому в предлагаемом способе невозможно обеспечить рациональные скорости резания при точении и шлифовании.

2. В предлагаемом способе шатунные шейки не могут быть обработаны при вращении коленчатого вала относительно оси коренных шеек.

3. Точение вращающейся шатунной шейки широким вращающимся резцом и шлифование торцом абразивного круга с охватом всей ширины шейки будут соответствовать обдирочной обработке.

4. Отсутствуют сведения о погрешности диаметра обработанной шейки коленчатого вала и ее шероховатости поверхности.

Известно устройство для отделочной обработки валов (А.А. Зуев / Технология машиностроения / 2-е изд. – СПб.: «Лань», 2003. - С. 171), при котором съем металла с обрабатываемой поверхности шейки коленчатого вала производится абразивной лентой, закрепленной в резцовой головке суппорта токарного станка.

Недостатки

1. Низкая скорость резания абразивной ленты.

2. Копируется погрешность предыдущей обработки.

3. Быстрое засаливание абразивной ленты.

Известно устройство для ручного полирования шеек коленчатого вала А.Э. Хрулёв, Ремонт двигателей зарубежных автомобилей.

Производственно-практ. издание - М.: Издательство «За рулем», 1999. - С. 241 (рис. 9.30 а и б). Устройство представляет собой специальные щипцы с длинными ручками и узкими (шириной 20 мм) деревянными башмаками, на внутреннюю радиусную поверхность которых закреплен толстый (5…10 мм) слой войлока, на который нанесен слой абразивного порошка. Абразивное полотно смазывается маслом и зажимается щипцами между войлоком и шейкой коленчатого вала, после чего вращением коленчатого вала в течение нескольких минут осуществляется полирование шейки.

Недостатки

1. Низкая скорость резания абразивной лентой.

2. Копируется погрешность предыдущей обработки.

3. Низкая производительность.

4. Низкая технологичность устройства.

Известно устройство для полирования шеек коленчатого вала с электроприводом (А.Э. Хрулёв, Ремонт двигателей зарубежных автомобилей. Производственно-практ. издание - М.: Издательство «За рулем» 1999. - с. 241 рис. 9.30 в). Устройство представляет собой рамную конструкцию с ведущим и ведомым роликами, между которыми натянута абразивная лента. Поворотный рычаг на раме позволяет прижимать абразивную ленту к обрабатываемой шейке коленчатого вала. Абразивная лента получает вращение через ведущий ролик от электродвигателя.

Недостатки.

1. При вращении крупногабаритного коленчатого вала возникает опасность травмы рабочего.

2. Копируется погрешность предыдущей обработки.

3. Низкая скорость резания абразивной ленты.

4. Низкая технологичность устройства.

Известно устройство для полирования шеек коленчатых валов на авторемонтных предприятиях (В.Д. Аршинов и др. Ремонт двигателей ЯМЗ-240Н, ЯМЗ-240Б, М, «Транспорт», 1978. С. 93). Для полирования шеек в центры станка устанавливают одновременно два коленчатых вала, а на полируемые шейки коленчатого вала устанавливают специальные хомуты со стяжными пружинами. К внутренней поверхности хомута крепятся фетровые ленты или кожаные ремни, на которые наносится слой полировочной пасты.

Недостатки

1. Низкая технологичность устройства.

2. Невозможность обрабатывать отдельные восстанавливаемые шейки.

3. Использование специального оборудования.

4. Копируется погрешность предыдущей обработки.

Известно ленточно-полировальное приспособление (патент РФ №2157748 В24В 21/02 В24В 5/42) - приспособление, содержащее стойку, поворотный рычаг, предназначенный для обработки валов ленту, надетую на шкив электродвигателя, и оно снабжено поворотной плитой, укрепленной на стойке, при этом электродвигатель и рычаг установлены на этой плите, а лента рабочей поверхностью надета на шкив электродвигателя и обрабатываемой вал, установленный с возможностью вращения.

Недостатки

1. Низкая технологичность устройства.

2. Копируется погрешность предыдущей обработки.

Наиболее близким аналогом к заявленному устройству относится полировальное устройство (Е.Л. Воловик. Справочник по восстановлению деталей. - М.: Колос, 1981. - С. 275) для использования на универсальных станках (шлифовальных, токарных и других). Восстанавливаемые детали полируют бесконечной абразивной лентой, совершающей поступательное движение по обрабатываемой цилиндрической поверхности детали, поперечное колебательное движение при сохранении вращательного движения детали и движений подачи ленты или детали осуществляют от металлорежущего станка. Вибрационно-ленточно-полировальная головка (ВЛПГ) состоит из поворотного рычага, несущего ведомый ролик бесконечной абразивной ленты, шкива привода ленты и дифференциального механического вибратора, который позволяет получить от электродвигателя, смонтированного вместе с головкой на плите, поступательное (через клиноременную передачу) и колебательное движение ленты, надетой на шкив и ролик.

Недостатки

1. Устройство не технологично при обработке крупногабаритных коленчатых валов.

2. Механизм натяжения ленты с помощью упругой пластины не дает реального значения усилия натяжения ленты.

3. Сложность контроля размера обрабатываемой шатунной шейки.

4. Копируется погрешность предыдущей обработки.

6. Невозможен визуальный контроль за обрабатываемой поверхностью шатунной шейки.

7. Нет фиксированных положений полировальной головки.

Известно устройство (Авторское свидетельство СССР №1414507, кл. В23В 27/00, 1987), для точения шатунных шеек коленчатого вала, представляющее собой сборную конструкцию, устанавливаемую на шейку вала с возможностью вращения вокруг нее, и содержащее две несущие звездочки, выполненные в виде двух половин, соединенных между собой, упоры для базирования его на шейке вала, механизм механической обработки и установленные между звездочками опорные соединительные балки в количестве трех, расположенных равномерно по торцу несущих кольцевых разъемных звездочек, а упоры для базирования устройства на шейке вала выполнены в виде шести упорных винтов, размещенных в резьбовых отверстиях опорных соединительных балок под углом к оси устройства и имеющих с торца, обращенного к шейке, гнездо с шариком, предназначенным для упора в галтель шейки вала, при этом механизм механической обработки выполнен в виде пружинной державки с режущей пластиной, длина режущей кромки которой равна длине образующей обрабатываемой поверхности шейки, и закреплен на одной из опорных соединительных балок, кроме того, устройство снабжено двумя опорными элементами, установленными на двух других соединительных балках с возможностью радиального перемещения.

Недостатки

1. Низкая точность обработки шейки и грубая шероховатость поверхности шатунной шейки.

2. Устройство не технологично.

Известно приспособление для проточки шатунных шеек коленчатых валов (патент РФ №1764829, кл. В23В 5/18) которое содержит корпус с размещенными в нем опорами и обрабатывающим инструментом, а также привод подачи обрабатывающего инструмента, включающий установленную на резьбовой части корпуса гайку, при этом привод подачи инструмента выполнен в виде двух пар введенных в приспособление и установленных в корпусе штырей, одна пара которых имеет возможность взаимодействия с гайкой, а другая с инструментом, причем приспособление снабжено механизмом поднастройки обрабатывающего инструмента, выполненным в виде установленных в корпусе регулировочных винтов с расположенными на них с возможностью радиального перемещения относительно оси винтов\клиньями, размещенными между стержнями и имеющими возможность взаимодействия с последними.

Недостатки

1. Конструкция не технологична.

2. Низкая точность обработки и грубая шероховатость поверхности шатунной шейки.

3. Низкая производительность обработки.

Наиболее близким аналогом к заявленному устройству относится устройство для тангенциальной обработки мотылевых шеек коленчатого вала (Патент РФ №2093312 С1, кл. В23В 5/18 опубл. 20.10.1997). Кронштейн устройства выполнен секторообразным с хвостовиком, предназначенным для крепления в суппорте, и тангенциально расположенным пазом, в котором размещен режущий инструмент со стержнем с резьбой, расположенным на режущем элементе противоположно режущей кромке, а механизм перемещения режущего инструмента выполнен в виде жестко закрепленной на секторообразном кронштейне стойки с осью, на которой установлены подпружиненный рычаг с собачкой и храповое колесо, а также ведущая коническая шестерня, связанная с ведомой конической шестерней, выполненной совместно с гайкой, предназначенной для взаимодействия с упомянутым стержнем с резьбой и зафиксированной от продольного перемещения в секторообразном кронштейне, при этом на конце подпружиненного рычага установлен ролик с возможностью взаимодействия с упором, предназначенным для закрепления на корпусе вертлюга, несущего суппорт.

Недостатки

1. Устройство может быть использовано только для тангенциальной подачи широкого резца.

2. Широкая режущая часть инструмента приводит к возникновению вибраций резца и снижению точности обработки.

3. Отсутствует механизм настройки резца на глубину резания в процессе точения.

4. Для контроля размера необходимо снимать устройство с обрабатываемой шатунной шейки.

5. Не используется продольная подача режущего инструмента.

6. Низкая технологичность конструкции, связанная с вращением суппорта устройства относительно неподвижной шейки в процессе ее обработки.

7. Нет механизма привода суппорта.

8. Устройство в процессе обработки не имеет связи с обрабатываемой шатунной шейкой.

9. Не ясно, как регулируется скорость резания.

10. Низкая производительность обработки.

11. Низкая точность обработки и грубая шероховатость поверхности обработанной шатунной шейки.

Задача изобретения - увеличение технологических возможностей обработки шатунных шеек крупногабаритных коленчатых валов на токарном станке при их вращении относительно оси коренных шеек в номинальный или ремонтный размеры при повышении точности обработки и снижения шероховатости поверхности восстановленных шатунных шеек.

Поставленная задача решается за счет того, что в предлагаемом способе механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке шлифование осуществляют с помощью устройства для шлифования, содержащего бесконечную абразивную ленту, натянутую на роликах, которое закрепляют на суппорте токарного станка и путем доводочного прерывистого шлифования методом врезания со скоростью резания, равной 25 м/сек, и при скорости вращения коренных шеек коленчатого вала, равной 1,0…2,0 м/мин, шлифуют упомянутой абразивной лентой базовый поясок на шатунной шейке до удаления на нем дефектных участков и достижения погрешности отклонения его диаметра от заданного не более 0,02 мм, а затем осуществляют точение с помощью устройства для точения, содержащего двухпозиционную резцовую головку с правым или левым проходными резцами и три опорных ролика предназначенных для размещения на шатунной шейке, которое закрепляют на суппорте токарного станка и правым проходным резцом, установленным по упомянутому базовому пояску, протачивают на шатунной шейке пробный поясок шириной 10…15 мм на глубину резания, равную 0,03…0,05 мм при скорости вращения коренных шеек крупногабаритного коленчатого вала 15…30 м/мин, измеряют диаметр проточенного пробного пояска и определяют расчетную глубину резания tp, необходимую для получения заданного межоперационного размера диаметра шатунной шейки по формуле

tp=(dm-dp)/2,

где dm - измеренный диаметр проточенного пробного пояска, dp - межоперационный размер диаметра шатунной шейки с припуском на шлифование и полирование, точение шатунной шейки правым проходным резцом производят с глубиной резания, равной tp до левой галтели при скорости вращения коренных шеек крупногабаритного коленчатого вала, равной 15…30 м/мин, затем левым проходным резцом, установленным по обработанной поверхности шатунной шейке, при скорости вращения коренных шеек крупногабаритного коленчатого вала, равной 15…30 м/мин, протачивают базовый поясок на шатунной шейке до правой галтели до получения единого размера по всей поверхности шатунной шейки, после чего при скорости вращения коренных шеек крупногабаритного коленчатого вала, равной 5…10 м/мин упомянутым устройством для шлифования последовательно осуществляют методом продольного и врезного шлифования черновое шлифование шатунной шейки с использованием бесконечной абразивной ленты с зернистостью R120 при постоянном контакте с поверхностью шатунной шейки, доводочное прерывистое шлифование шатунной шейки с использованием бесконечной абразивной ленты с зернистостью R120, методом продольного шлифования чистовое шлифование шатунной шейки с использованием бесконечной абразивной ленты с зернистостью R180-R240 при постоянном контакте с поверхностью шатунной шейки и полирование шатунной шейки с использованием бесконечной абразивной ленты с зернистостью R400 методом продольного шлифования до заданного размера диаметра шатунной шейки.

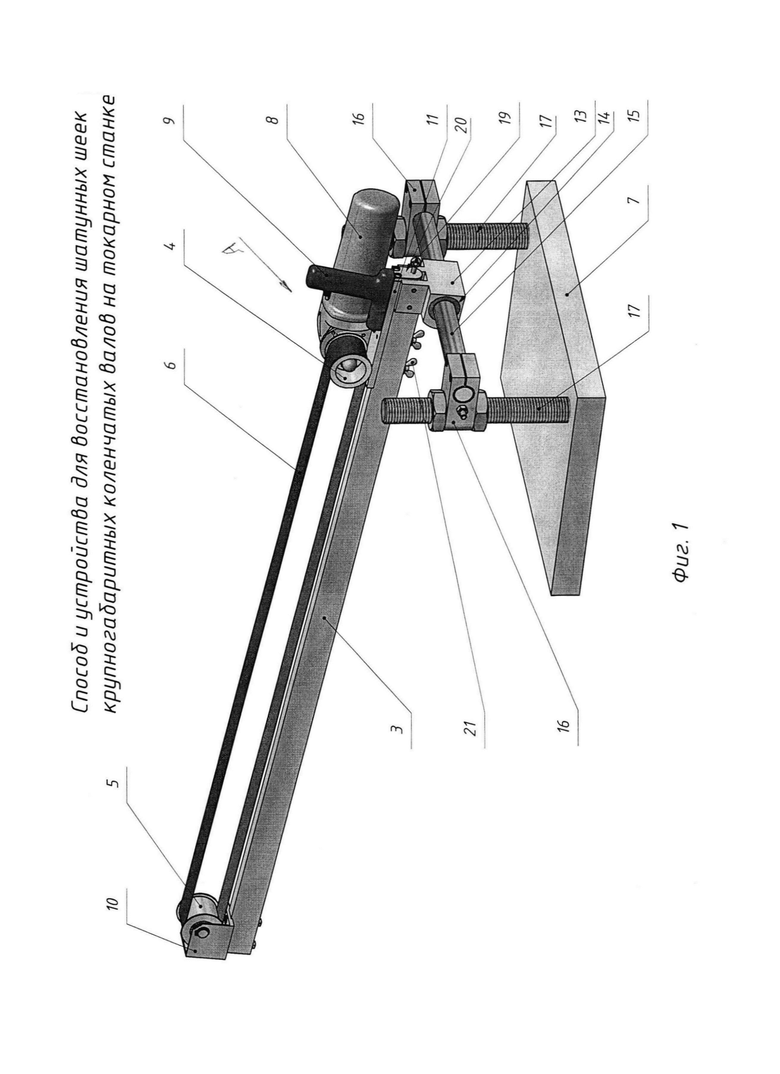

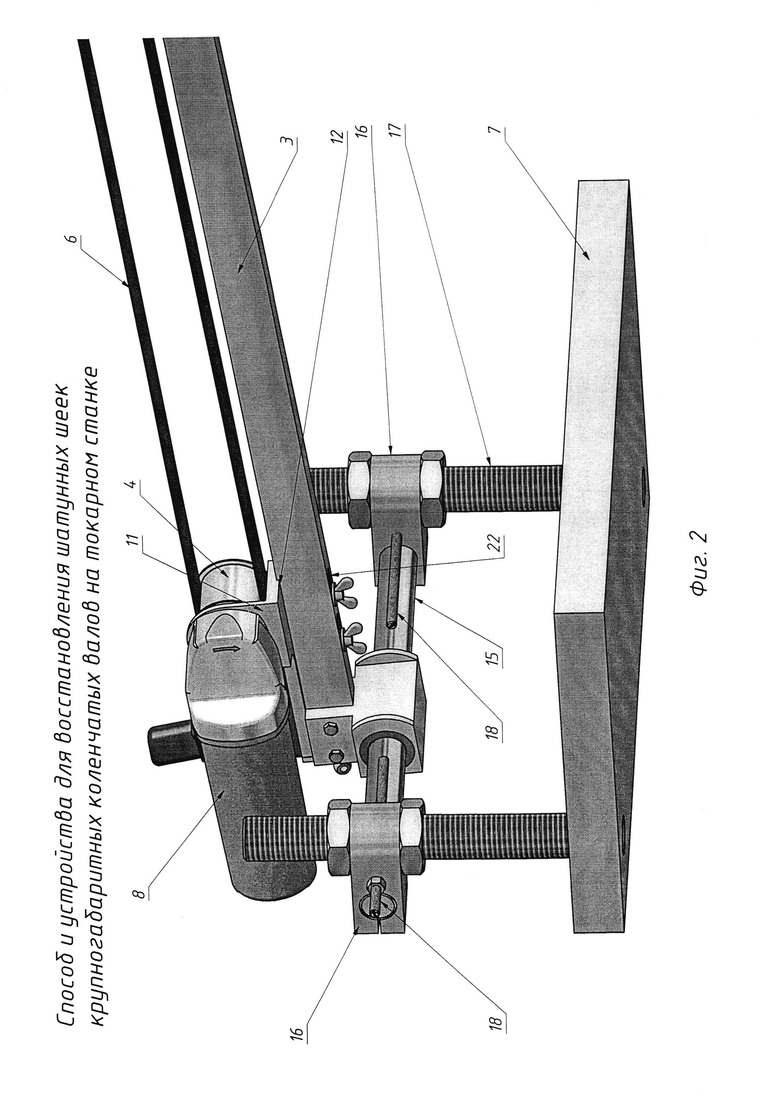

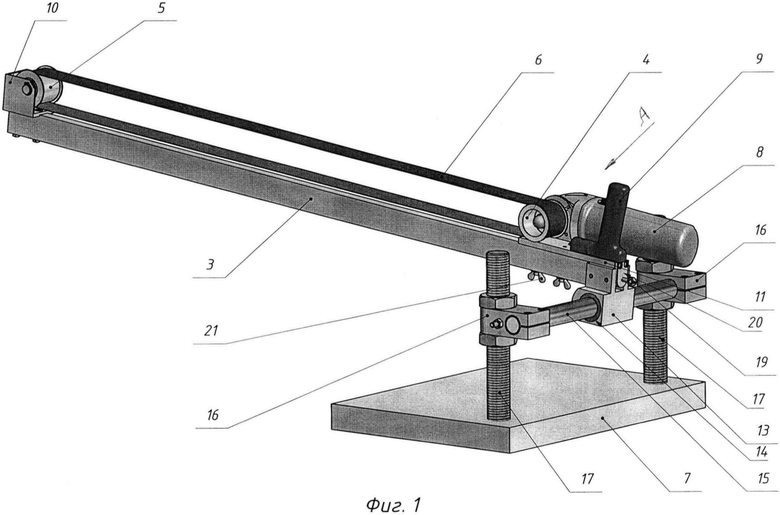

Поставленная задача решается за счет того, что предложено устройство для шлифования шатунных шеек (1) крупногабаритного коленчатого вала (2) на токарном станке, содержащее опорную плиту (7) с расположенными на ней поворотным рычагом (3) с рукояткой управления (9), на котором размещены ведущий (4) и ведомый (5) ролики с натянутой на них бесконечной абразивной лентой (6), механизмом натяжения ленты и электроприводом ведущего ролика (4). Оно снабжено поворотно-скользящим корпусом (13) со втулкой (14), направляющей штангой (15), двумя стойками (17), жестко закрепленными на опорной плите (7) и имеющими кронштейны (16) с винтовыми упорами (18), установленные с возможностью их вертикального перемещения и закрепления на стойках (17), и подвижным корпусом (11), установленным на направляющих (12) поворотного рычага (3), выполненных со стороны ведущего ролика (4), с возможностью перемещения и закрепления на поворотном рычаге (3), при этом поворотный рычаг (3) выполнен в виде пустотелой балки прямоугольного профиля, на одном конце которого закреплен корпус (10), в котором установлен с возможностью вращения ведомый ролик (5), выполненный сменным, с противоположной стороны упомянутого рычага (3) расположен ведущий ролик (4), выполненный сменным, а электропривод ведущего ролика (4) выполнен в виде угловой шлифовальной машинки (8), причем упомянутая бесконечная абразивная лента (6) расположена на ведущем (4) и ведомом (5) роликах с верхним расположением абразивных зерен на рабочей ветви ленты, угловая шлифовальная машинка (8) и рукоятка управления (9) установлены на подвижном корпусе (11), который жестко закреплен в поворотно-скользящем корпусе (13), втулка (14) которого установлена на направляющей штанге (15) с возможностью перемещения поворотно-скользящего корпуса (13) в продольном направлении по штанге (15) и поворота относительно нее, а направляющая штанга (15) закреплена в упомянутых кронштейнах (16), при этом упомянутые винтовые упоры (18) размещены с возможностью взаимодействия с поворотно-скользящим корпусом (13) с двух его противоположных концов.

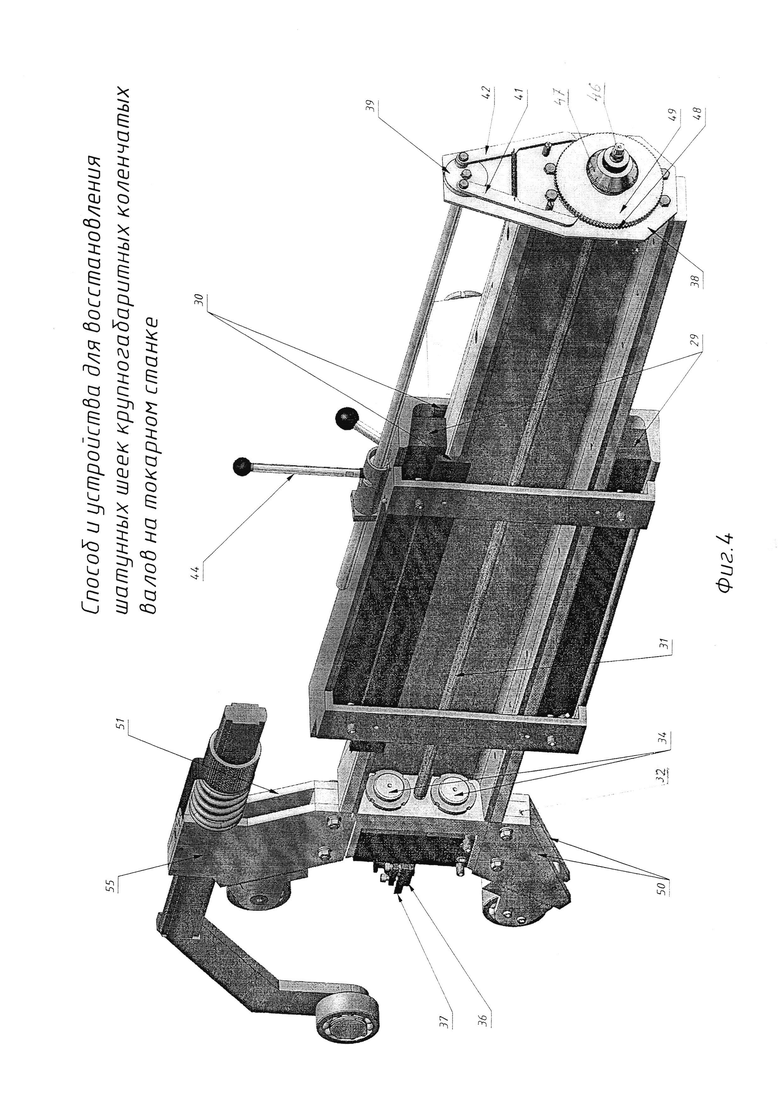

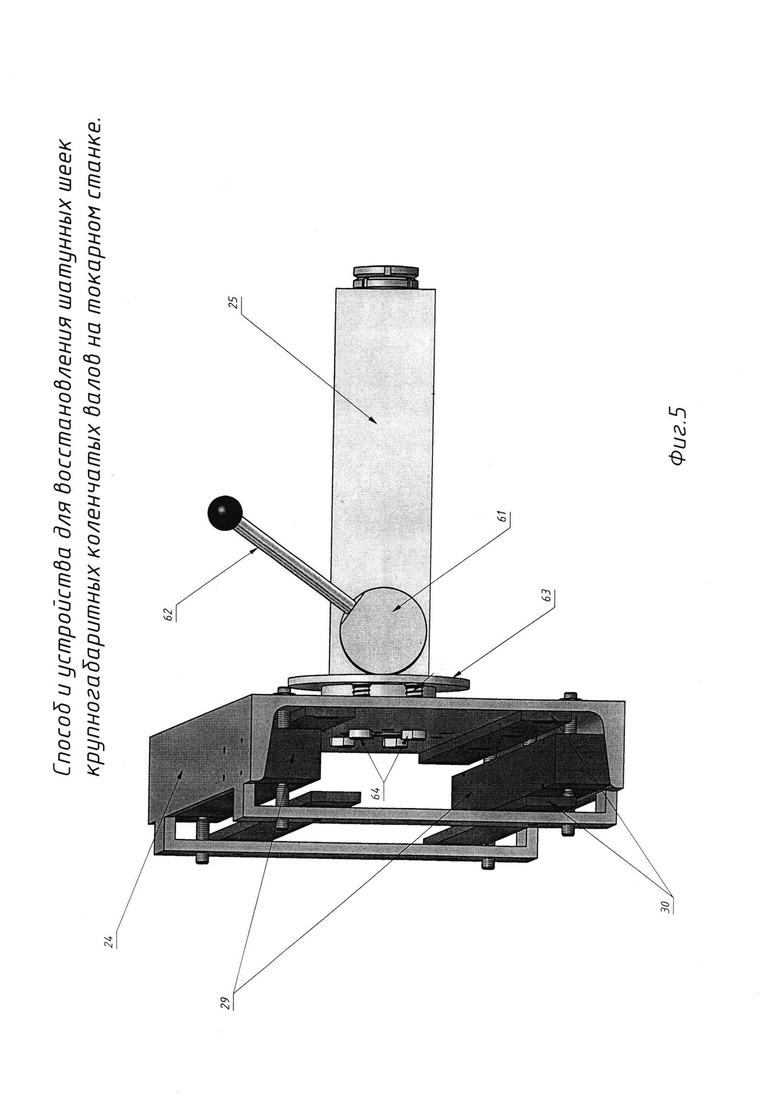

Поставленная задача решается за счет того, что предложено устройство для точения шатунных шеек (1) крупногабаритного коленчатого вала (2) на токарном станке, содержащее кронштейн (24), предназначенный для размещения на суппорте (23) токарного станка, с возможностью осевого перемещения двухпозиционной резцовой головки (36) и механизмом ее перемещения, содержащим кронштейн с осью, собачку, храповое колесо и суппорт (27). Кронштейн (24) выполнен в виде поворотного корпуса (24) для размещения на суппорте (23) токарного станка с возможностью углового поворота в вертикальной плоскости и взаимодействия с хвостовиком (25), закрепляемом в суппорте (23) токарного станка, при этом внутри хвостовика (25) установлен вал (26), жестко связанный с поворотным корпусом (24), в котором размещен суппорт (27) механизма перемещения двухпозиционной резцовой головки 36) с возможностью возвратно-поступательного движения синхронно с обрабатываемой шатунной шейкой (1), причем суппорт (27) механизма перемещения двухпозиционной резцовой головки (36) выполнен в виде швеллера, на полках которого жестко закреплены направляющие пластины (28) скольжения с возможностью взаимодействия внутри поворотного корпуса (24) с ограничителями вертикального (29) и поперечного (30) перемещения суппорта (27), внутри которого установлен винт (31) радиальной подачи двухпозиционной резцовой головки (36), один конец которого через торцевой фланец (32) и жестко связанный с ним неподвижный кронштейн (33) с закрепленными на нем направляющими осями (34) взаимодействуют с подвижным кронштейном (35), на котором закреплена двухпозиционной резцовая головка (36), с возможностью ее реверсивного перемещения относительно суппорта (27), при этом в двухпозиционной резцовой головке (36) закреплены правый или левый проходной резец (37), а на втором конце винта (31) радиальной подачи двухпозиционной резцовой головки (36) установлен механизм микрометрической подачи проходных резцов (37), который выполнен в виде храпового механизма, установленного на торцовой плите (38), жестко закрепленной на конце суппорта (27), а в верхней части торцовой плиты (38) установлен с возможностью углового поворота поворотный диск (39), на котором жестко закреплен один конец храпового вала (40) упомянутого храпового механизма и установлены две его подпружиненные между собой собачки (41), (42), а корпус (43) храпового механизма жестко закреплен на поворотном корпусе (24), при этом храповой вал (40) установлен внутри корпуса (43) храпового механизма с возможностью возвратно-поступательного перемещения в нем совместно с суппортом (27) и с возможностью совместного углового поворота с поворотным диском (39) посредством рукоятки (44) подачи двухпозиционной резцовой головки (36), связанной с храповым валом (40) и проходящей через фигурное отверстие в корпусе (43) храпового механизма, причем вал (40) храпового механизма с одной стороны жестко закреплен на винте (31) радиальной подачи двухпозиционной резцовой головки (36), концевая часть вала (40) с противоположной стороны выполнена в форме квадрата, а за этой частью вала (40) установлен с возможностью поворота и его фиксации лимб (47), за которым последовательно установлены два храповых колеса (48), (49) храпового механизма с возможностью взаимодействия соответствующими им собачками (41), (42), при этом на неподвижном кронштейне (33) жестко закреплены три скобы (50), (51) и (55), на которых нанесены шкалы с градуировкой размеров обрабатываемых шатунных шеек (1), при этом на скобах (50) и (51) закреплены с возможностью перемещения по ним переставные корпуса (52), в которых установлены с возможностью вращения опорные ролики (53), (54), а в третьей скобе (55) установлен силовой механизм, содержащий резьбовой силовой рычаг (56), установленный с возможностью перемещения в направляющих третьей скобы (55), причем на одном конце резьбового силового рычага (56) установлен с возможностью вращения силовой замыкающий опорный ролик (57), а на другом конце последовательно расположены регулировочная гайка (58), указатель (59) со стрелкой и пружина (60) сжатия, которая упирается в третью скобу (55) с градуированной шкалой, при этом оси роликов (53), (54) и (57) установлены в одной плоскости под углом 120° друг относительно друга с возможностью взаимодействия наружными поверхностями с обрабатываемой поверхностью шатунной шейки (1), а центр силового замыкающего ролика (57) совпадает с продольной центральной осью двухпозиционной резцовой головки (36), при этом на хвостовике (25) закреплен эксцентрик (61) с рукояткой (62), с возможностью взаимодействия с подпружиненным подвижным тормозным диском (63) с четырьмя толкателями (64) и с возможностью взаимодействия с боковыми стенками поворотного корпуса (24) и суппорта (27).

Новые существенные признаки способа

1. Шлифование осуществляют с помощью устройства для шлифования, содержащего бесконечную абразивную ленту, натянутую на роликах, которое закрепляют на суппорте токарного станка.

2. Путем доводочного прерывистого шлифования методом врезания со скоростью резания, равной 25 м/сек, и при скорости вращения коренных шеек крупногабаритного коленчатого вала, равной 1,0…2,0 м/мин, шлифуют упомянутой бесконечной абразивной лентой базовый поясок на шатунной шейке до удаления на нем дефектных участков и достижения погрешности отклонения его диаметра от заданного не более 0,02 мм.

3. Осуществляют точение с помощью устройства для точения, содержащего двухпозиционную резцовую головку с закрепленными в ней правым или левым проходным резцом и три опорных ролика, предназначенных для размещения на шатунной шейке.

4. Устройство для точения закрепляют на суппорте токарного станка и правым проходным резцом, установленным по упомянутому базовому пояску, протачивают на шатунной шейке пробный поясок шириной 10…15 мм на глубину резания, равную 0,03…0,05 мм при скорости вращения коренных шеек крупногабаритногоколенчатого вала 15…30 м/мин.

5. Измеряют диаметр пробного пояска и определяют расчетную глубину резания tp, необходимую для получения заданного межоперационного размера диаметра шатунной шейки по формуле

tp=(dm-dp)/2, где

dm - измеренный диаметр проточенного пробного пояска, dp - межоперационный размер диаметра шатунной шейки с припуском на шлифование и полирование.

6. Точение шатунной шейки правым проходным резцом производят с глубиной резания, равной tp до левой галтели при скорости вращения коренных шеек крупногабаритного коленчатого вала, равной 15…30 м/мин.

7. Левым проходным резцом, установленным по обработанной поверхности шатунной шейке, при скорости вращения коренных шеек крупногабаритного коленчатого вала, равной 15…30 м/мин, протачивают базовый поясок на шатунной шейке до правой галтели до получения единого размера по всей поверхности шатунной шейки.

8. При скорости вращения коренных шеек крупногабаритного коленчатого вала, равной 5…10 м/мин упомянутым устройством для шлифования последовательно осуществляют методом продольного и врезного шлифования черновое шлифование шатунной шейки с использованием бесконечной абразивной ленты с зернистостью R120 при постоянном контакте с поверхностью шатунной шейки.

9. Доводочное прерывистое шлифование шатунной шейки выполняют с использованием бесконечной абразивной ленты с зернистостью R120.

10. Методом продольного шлифования осуществляют чистовое шлифование шатунной шейки с использованием бесконечной абразивной ленты с зернистостью R180…R240 при постоянном контакте с поверхностью шатунной шейки.

11. Полирование шатунной шейки выполняют с использованием бесконечной абразивной ленты с зернистостью R400 методом продольного шлифования до заданного размера диаметра шатунной шейки.

Новые существенные признаки устройства для шлифования

12. Поворотно-скользящий корпус (13) со втулкой (14), направляющей штангой (15), двумя стойками (17), жестко закрепленными на опорной плите (7) и имеющими кронштейны (16) с винтовыми упорами (18), установленные с возможностью их вертикального перемещения и закрепления на стойках (17), и подвижным корпусом (11), установленным на направляющих (12) поворотного рычага (3), выполненных со стороны ведущего ролика (4), с возможностью перемещения и закрепления на поворотном рычаге (3).

13. Поворотный рычаг (3) выполнен в виде пустотелой балки прямоугольного профиля, на одном конце которого закреплен корпус (10), в котором установлен с возможностью вращения ведомый ролик (5), выполненный сменным, с противоположной стороны упомянутого рычага (3) расположен ведущий ролик (4), выполненный сменным.

14. Электропривод ведущего ролика (4) выполнен в виде угловой шлифовальной машинки (8), причем упомянутая бесконечная абразивная лента (6) расположена на ведущем (4) и ведомом (5) роликах с верхним расположением абразивных зерен на рабочей ветви ленты.

15. Угловая шлифовальная машинка (8) и рукоятка управления (9) установлены на подвижном корпусе (11), который жестко закреплен в поворотно-скользящем корпусе (13), втулка (14) которого установлена на направляющей штанге (15) с возможностью перемещения поворотно-скользящего корпуса (13) в продольном направлении по штанге (15) и поворота относительно нее.

16. Направляющая штанга (15) закреплена в кронштейнах (16).

17. Винтовые упоры (18) размещены с возможностью взаимодействия с поворотно-скользящим корпусом (13) с двух его противоположных концов.

Новые существенные признаки устройства для точения

18. Кронштейн выполнен в виде поворотного корпуса (24) для размещения на суппорте (23) токарного станка с возможностью углового поворота в вертикальной плоскости и взаимодействия с хвостовиком (25), закрепляемом в суппорте (23) токарного станка.

19. Внутри хвостовика (25) установлен вал (26), жестко связанный с поворотным корпусом (24), в котором размещен суппорт (27) механизма перемещения двухпозиционной резцовой головки (36) с возможностью возвратно-поступательного движения синхронно с обрабатываемой шатунной шейкой (1).

20. Суппорт (27) механизма перемещения двухпозиционной резцовой головки (36) выполнен в виде швеллера, на полках которого жестко закреплены направляющие пластины (28) скольжения с возможностью взаимодействия внутри поворотного корпуса (24) с ограничителями вертикального (29) и поперечного (30) перемещения суппорта (27).

21. Внутри суппорта (27) установлен винт (31) радиальной подачи двухпозиционной резцовой головки (36), один конец которого через торцовый фланец (32) и жестко связанный с ним неподвижный кронштейн (33) с закрепленными на нем направляющими осями (34) взаимодействуют с подвижным кронштейном (35).

22. Двухпозиционная резцовая головка (36), закрепленная на подвижном кронштейне (35), с возможностью ее реверсивного перемещения относительно суппорта (27), при этом в двухпозиционной резцовой головке (36) установлены правый или левый проходной резец (37).

23. На втором конце винта (31) радиальной подачи двухпозиционной резцовой головки (36) установлен механизм микрометрической подачи проходных резцов (37), который выполнен в виде храпового механизма, установленного на торцовой плите (38), жестко закрепленной на конце суппорта (27).

24. В верхней части торцовой плиты (38) установлен с возможностью углового поворота поворотный диск (39), на котором жестко закреплен один конец храпового вала (40) упомянутого храпового механизма и установлены две его подпружиненные между собой собачки (41), (42).

25. Корпус (43) храпового механизма жестко закреплен на поворотном корпусе (24).

26. Храповой вал (40) установлен внутри корпуса (43) храпового механизма с возможностью возвратно-поступательного перемещения в нем совместно с суппортом (27) и с возможностью совместного углового поворота с поворотным диском (39) посредством рукоятки (44) подачи двухпозиционной резцовой головки (36), связанной с храповым валом (40) и проходящей через фигурное отверстие в корпусе (43) храпового механизма.

27. Вал (40) храпового механизма с одной стороны жестко закреплен на винте (31) радиальной подачи двухпозиционной резцовой головки (36),

28. Концевая часть вала (40) с противоположной стороны выполнена в форме квадрата, а за этой частью вала (40) установлен с возможностью поворота и его фиксации лимб (47), за которым последовательно установлены два храповых колеса (48), (49) храпового механизма с возможностью взаимодействия соответствующими им собачками (41) или (42).

29. На неподвижном кронштейне (33) жестко закреплены три скобы (50), (51) и (55), на которых нанесены шкалы с градуировкой размеров обрабатываемых шатунных шеек (1).

30. На скобах (50) и (51) закреплены с возможностью перемещения по ним переставные корпуса (52), в которых установлены с возможностью вращения опорные ролики (53), (54).

31. В третьей скобе (55) установлен силовой механизм, содержащий резьбовой силовой рычаг (56), установленный с возможностью перемещения в направляющих третьей скобы (55), причем на одном конце резьбового силового рычага (56) установлен с возможностью вращения силовой замыкающий опорный ролик (57), а на другом конце последовательно расположены регулировочная гайка (58), указатель (59) со стрелкой и пружина (60) сжатия, которая упирается в третью скобу (55) с градуированной шкалой.

32. Оси роликов (53), (54) и (57) установлены в одной плоскости под углом 120° друг относительно друга с возможностью взаимодействия наружными поверхностями с обрабатываемой поверхностью шатунной шейки, а центр силового замыкающего ролика (57) совпадает с продольной центральной осью двухпозиционной резцовой головки (36).

33. На хвостовике (25) закреплен эксцентрик (61) с рукояткой (62) с возможностью взаимодействия с подпружиненным подвижным тормозным диском (63) с четырьмя толкателями (64) и с возможностью взаимодействия с боковыми стенками поворотного корпуса (24) и суппорта (27).

Перечисленные новые существенные признаки в совокупности с известными необходимы и достаточны для достижения технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Технический результат способа

1. Выполнение базового пояска позволяет получить минимальные геометрические погрешности на изношенной шатунной шейке и, устанавливая на нем опорные ролики устройства для точения, добиться высокой точности при точении остальной поверхности шатунной шейки.

2. Установка проходного резца в двухпозиционной резцовой головке (31) по базовому пояску на шатунной шейке позволяет сохранить номинальное положение оси шатунной шейки.

3. Указанная скорость вращения крупногабаритного коленчатого вала 15…30 м/мин позволяет исключить его вибрацию при снижении инерционных сил от неуравновешенных масс, при этом нижний диапазон скоростей используется при точении шатунной шейки твердостью 50…60 HRC, а верхний диапазон скоростей - при точении шатунной шейки твердостью 30…45 HRC и ниже.

4. Предложенная скорость вращения крупногабаритного коленчатого вала 5…10 м/мин позволяет эффективно обеспечивать съем металла бесконечной абразивной лентой в заданные геометрические параметры шатунной шейки.

5. Предложенная скорость вращения крупногабаритного коленчатого вала при доводочном шлифовании 1,0…2,0 м/мин позволяет визуально осуществлять периодический контакт вращающейся бесконечной абразивной лентой с отмеченными фломастером и подлежащими удалению дефектными участками на шатунной шейке.

6. Предложенная скорость резания 25 м/сек обеспечивает при шлифовании бесконечной абразивной лентой эффективный съем металла с обрабатываемой шатунной шейки и предотвращает ее засаливание.

7. Глубина резания 0,03…0,05 мм позволяет проточить пробный поясок шириной 10…15 мм для удаления следов износа на шатунной шейке и достоверности измерения диаметра шатунной шейки.

8. После определения расчетной глубины резания производят точение шатунной шейки в заданный ремонтный размер за два рабочих хода в направлении справа налево, а затем слева направо с учетом припуска на шлифование и полирование, что приводит к повышению производительности обработки и снижению припуска на последующую обработку.

9. Применение гантельных резцов в двухпозиционной резцовой головке позволяет точить галтели на шатунной шейке последовательно с помощью их круговой подачи при вращении крупногабаритного коленчатого вала.

Технический результат устройства для шлифования

1. Высокая технологичность конструкции устройства для шлифования позволяет расширить его область применения. После чистового точения шатунной шейки, не меняя установки крупногабаритного коленчатого вала на токарном станке, производят черновое, доводочное и чистовое шлифование и полирование с применением бесконечных абразивных лент различной зернистости и ширины.

2. Поворотный рычаг с бесконечной абразивной лентой, расположенные снизу обрабатываемой шатунной шейки, не мешают периодическому измерению ее диаметра.

3. Для осуществления резания поворотный рычаг с вращающейся бесконечной абразивной лентой необходимо поднимать вверх до контакта с шатунной шейкой, используя рукоятку управления, при этом имеется возможность визуально контролировать процесс шлифования как всей поверхности шатунной шейки, так и ее отдельных участков.

4. Смена роликов происходит при обработке радиусных галтелей шатунных шеек узкими бесконечными абразивными лентами или при доводочном шлифовании узких дефектных участков на шатунной шейке.

5. Обработку шатунной шейки крупногабаритного коленчатого вала бесконечной абразивной лентой выполняют со скоростью резания 25 м/сек, усилием натяжения 80…100 Н и нормальным давлением бесконечной абразивной ленты на шатунную шейку в пределах 10…50 Н, которые обеспечивают эффективный процесс резания упомянутой лентой с получением высокой точности геометрических параметров шатунной шейки.

6. Ограничения ручного продольного перемещения поворотного рычага с вращающейся бесконечной абразивной лентой позволяют использовать методы продольного и врезного шлифования шатунной шейки.

7. Использование доводочного шлифования с периодическим подводом вращающейся бесконечной абразивной ленты к дефектному участку шатунной шейки крупногабаритного коленчатого вала позволяет увеличить точность геометрических параметров шатунной шейки.

8. Устройство позволяет шлифовать и полировать шатунные шейки, смещенные относительно оси вращения крупногабаритного коленчатого вала на радиус его кривошипа.

9. Простота в установке, наладке, управлении и выполнении отдельных технологических переходов шлифования и полирования шатунных шеек. 10.В результате использования предлагаемого устройства была получена погрешность шеек в пределах 0,015…0,025 мм и шероховатость поверхности 8…9 класса (Ra.0,4…0,2 мкм). при диаметре шеек 150…300 мм.

Технический результат устройства для точения

1. Устройство для точения шатунных шеек крупногабаритного коленчатого вала на токарном станке позволяет непрерывно точить проходным резцом обрабатываемую шатунную шейку в процессе вращения крупногабаритного коленчатого вала относительно оси коренных шеек при условии заданной глубины резания и продольной подачи суппорта токарного станка.

2. Установка направляющих пластин скольжения и ограничителей вертикального и поперечного перемещения суппорта позволяет при возвратно-поступательном перемещении суппорта вместе с проходным резцом создать минимальные зазоры в сопряжении суппорта и поворотного корпуса для обеспечения жесткости перемещения суппорта, устранения дробления резца в процессе точения и исключения появления изгибающих моментов в токарном устройстве, что повлияет на повышение точности обработки.

3. Использование храпового механизма, связанного с рукояткой радиальной подачи двухпозиционной резцовой головки с закрепленным в ней проходным резцом, позволяет точно устанавливать заданную глубину резания при точении шатунной шейки в процессе вращения крупногабаритного коленчатого вала.

4. Выполнение механизма с тремя опорными роликами, установленными на базовом пояске, позволяет при точении шатунной шейки копировать геометрические параметры базового пояска, повышает жесткость системы «станок - приспособление - инструмент - деталь», а также позволяет сохранить постоянное положение проходного резца относительно оси шатунной шейки при его продольной подаче. При выходе опорных роликов за пределы базового пояска, опорные ролики базируются на обработанную поверхность шатунной шейки, аналогичной по геометрическим параметра базовому пояску, копируя их при дальнейшем точении шатунной шейки до галтели.

5. Механизм силового замыкающего опорного ролика позволяет обеспечивать постоянный контакт наружной поверхности силового замыкающего опорного ролика с шатунной шейкой в процессе возвратно-поступательного движения суппорта и угловом перемещении поворотного корпуса. Для упрощения наладки устройства для точения на определенный диаметр шатунной шейки на первой и второй скобах выполнены шкалы с градуировкой размеров обрабатываемой шатунной шейки.

6. На корпусе третьей скобы нанесена градуировка для установки требуемого усилия через пружину сжатия для удержания системы трех роликов в постоянном контакте с шатунной шейкой при ее вращении и возвратно-поступательном перемещении суппорта, компенсируя все инерционные силы, возникающие при этих движениях. При этом установка величины сжатия пружины осуществляется при помощи указателя со стрелкой и отградуированной шкалой.

7. Эксцентриковый механизм служит для торможения суппорта и поворотного корпуса при контроле размеров шатунной шейки, при переналадке двухпозиционной резцовой головки и для приведения устройства для точения в транспортное положение.

8. Два опорных ролика и силовой замыкающий опорный ролик токарного устройства в процессе точения всегда находятся позади проходного резца.

9. Предложенная конструкция устройства для точения позволяет установить гантельные резцы в двухпозиционной резцовой головке для протачивания галтелей на вращающейся шатунной шейке.

Предлагаемые способ и устройства позволяют получить шероховатость обработанной поверхности шатунной шейки Ra 0,2 мкм и точность ее геометрических параметров 0,01…0,03 мм при сохранении радиуса кривошипа и соосности шатунных шеек крупногабаритного коленчатого вала.

Изобретение поясняется чертежами, на которых схематично показаны предлагаемые способ и устройства.

Фиг. 1. Схематично изображено устройство для шлифования шатунных шеек крупногабаритного коленчатого вала

Фиг. 2. Схематично изображено устройство для шлифования шатунных шеек крупногабаритного коленчатого вала вид А.

Фиг. 3. Схематично изображено устройство для точения шатунных шеек крупногабаритного коленчатого вала

Фиг. 4. Схематично изображено устройство для точения шатунных шеек крупногабаритного коленчатого вала вид В.

Фиг. 5. Схематично изображено устройство для торможения поворотного корпуса и суппорта в устройстве для точения.

Устройство для шлифования шатунных шеек (1) крупногабаритного коленчатого вала (2) на токарном станке, содержащее поворотный рычаг (3), ведущий (4) и ведомый (5) ролики, бесконечную абразивную ленту (6), опорную плиту (7), угловую шлифовальную машинку (8), рукоятку управления (9) и механизм натяжения ленты. Поворотный рычаг (3) выполнен в виде пустотелой балки прямоугольного профиля, на одном конце которого закреплен корпус (10), в котором установлен с возможностью вращения сменный ведомый ролик (5), а с противоположной стороны расположен сменный ведущий ролик (4), закрепленный на шпинделе угловой шлифовальной машинки (8), при этом на ведущем (4) и ведомом (5) роликах установлена бесконечная абразивная лента (6) с верхним расположением абразивных зерен на рабочей ветви ленты, угловая шлифовальная машинка (8) и рукоятка управления (9) установлены на подвижном корпусе (11), с возможностью его перемещения по направляющим (12) поворотного рычага (3), выполненными со стороны ведущего ролика (4), с последующим его закреплением на поворотном рычаге (3), при этом поворотный рычаг (3) жестко закреплен в поворотно-скользящем корпусе (13), втулка (14) которого установлена на направляющей штанге (15) с возможностью перемещения поворотно-скользящего корпуса (13) в продольном направлении по штанге (15) и поворота относительно нее, а направляющая штанга (15) закреплена в двух кронштейнах (16) с возможностью их вертикального перемещения и закрепления на двух стойках (17), которые жестко закреплены на опорной плите (7), при этом в кронштейнах (16) установлено по винтовому упору (18), с возможностью взаимодействия их концов с поворотно-скользящим корпусом (13). Механизм натяжения бесконечной абразивной ленты (6) включает рым-болт (19), который через торцовую планку (20) жестко связан с подвижным корпусом (11), который установлен с возможностью перемещения по направляющим (12) поворотного рычага (3) с возможностью закрепления подвижного корпуса (11) на поворотном рычаге (3) при помощи болтов (21), проходящих через вертикальные сквозные прорези (22) поворотного рычага (3).

Устройство для точения шатунных шеек (1) крупногабаритного коленчатого вала на токарном станке, содержащее предназначенный для размещения на суппорте (23) токарного станка кронштейн (24), несущий с возможностью осевого перемещения двухпозиционную резцовую головку (36) и механизм ее перемещения, при этом кронштейн (24) выполнен в виде поворотного корпуса (24), взаимодействующим с возможностью углового поворота в вертикальной плоскости с хвостовиком (25), закрепляемом в суппорте (23) токарного станка, при этом внутри хвостовика (25) установлен вал (26), жестко связанный с поворотным корпусом (24), в котором совершает вместе с шатунной шейкой (1) синхронное возвратно-поступательное движение суппорт (27), выполненный в форме швеллера, на полках которого жестко закреплены направляющие пластины (28) скольжения, взаимодействующие внутри поворотного корпуса (24) с ограничителями вертикального (29) и поперечного (30) перемещения суппорта (27), внутри которого установлен винт (31) радиальной подачи двухпозиционной резцовой головки (36), один конец которого через торцовый фланец (32) и жестко связанный с ним неподвижным кронштейном (33) с закрепленными на нем направляющими осями (34) взаимодействует с подвижным кронштейном (35), на котором закреплена двухпозиционная резцовая головка (36), с возможностью ее реверсивного перемещения относительно суппорта (27), при этом в двухпозиционной резцовой головке (36) установлены правый или левый проходной резец (37), а на втором конце винта (31) радиальной подачи двухпозиционной резцовой головки (36) установлен механизм микрометрической подачи проходных резцов (37), который выполнен в виде храпового механизма, установленного на торцовой плите (38), жестко закрепленной на конце суппорта (27), а в верхней части торцовой плиты (38) с возможностью углового поворота установлен поворотный диск (39), на котором жестко закреплен один конец храпового вала (40) упомянутого храпового механизма и установлены две подпружиненные между собой собачки (41), (42), корпус (43) храпового механизма жестко закреплен на поворотном корпусе (24), при этом храповой вал (40) установлен внутри корпуса (43) храпового механизма с возможностью возвратно-поступательного перемещения в нем совместно с суппортом (27) и с возможностью совместного углового перемещения с поворотным диском (39) при помощи рукоятки (44) подачи двухпозиционной резцовой головки (36), связанной с храповым валом (40) и проходящей через фигурное отверстие в корпусе (43) храпового механизма, при этом вал (40) храпового механизма с одной стороны жестко закреплен на винте (31) радиальной подачи двухпозиционной резцовой головки (36), а с противоположной стороны концевая часть вала (40) выполнена в форме квадрата, а за этой частью вала (40) храповых колес (45) установлен с возможностью поворота и его фиксации лимб (47), за которым последовательно установлены два храповых колеса (48), (49), и взаимодействующими с соответствующими им собачками (41), (42), при этом на неподвижном кронштейне (33) жестко закреплены три скобы (50), (51) и (55)), при этом на первой скобе (50) и второй скобе (51) нанесены шкалы с градуировкой размеров обрабатываемых шатунных шеек (1) и установлены с возможностью перемещения и закрепления на них переставные корпуса (52), соответственно в которых установлены с возможностью вращения опорные ролики (53) и (54), а в третьей скобе (55) установлен силовой механизм, содержащий резьбовой силовой рычаг (56), с возможностью перемещения в направляющих третьей скобы (55), на одном конце резьбового силового рычага (56) установлен с возможностью вращения силовой замыкающий опорный ролик (57), а на другом конце последовательно расположены регулировочная гайка (58), указатель (59) со стрелкой и пружина (60) сжатия, которая упирается в торец третьей скобы (55) с градуированной шкалой, при этом оси роликов (53), (54) и (57) установлены друг относительно друга в одной плоскости под углом 120° с возможностью взаимодействия наружными поверхностями с обрабатываемой поверхностью шатунной шейки (1), а центр силового замыкающего опорного ролика (57) совпадает с продольной центральной осью двухпозиционной резцовой головки (36), при этом на хвостовике (25) закреплен эксцентрик (61) с рукояткой (62), с возможностью взаимодействия с подпружиненным подвижным тормозным диском (63) с четырьмя толкателями (64) с возможностью взаимодействия с боковыми стенками поворотного корпуса (24 и суппорта (27).

Работа способа и устройств

На токарном станке устанавливают крупногабаритный коленчатый вал (2) с вращением относительно оси коренных шеек и фиксируют его в этом положении. Затем производят измерение диаметра шатунной шейки (1) и определяют ремонтный размер, в который ее необходимо обработать. Шатунную шейку (1) крупногабаритного коленчатого вала (2) обрабатывают при его вращении вокруг оси коренных шеек. На изношенной шатунной шейке (1) выполняют многократные замеры участка шириной 40…50 мм для выявления его геометрической формы, на котором будет обработан базовый поясок. Отмечают фломастером на его поверхности по углу поворота крупногабаритного коленчатого вала (2) дефектные участки, с которых следует снять слой металла, необходимый для получения базового пояска с высокой геометрической точности. Затем устанавливают устройство для шлифования против обрабатываемой шатунной шейки (1), крепят струбцинми (на Фиг. не показано) на нижних продольных салазках суппорта (23) токарного станка опорную плиту (7) с двумя стойками (17) и горизонтальной направляющей штангой (15), установленной на необходимой высоте на этих стойках (17) в зависимости от радиуса кривошипа крупногабаритного коленчатого вала (2) и диаметра шатунной шейки (1) и закрепляют на кронштейнах (16) поворотный рычаг (3) с помощью жестко связанного с ним поворотно-скользящего корпуса (13) и втулки (14). На ведущий (4) и ведомый (5) ролики надевают бесконечную абразивную ленту (6) шириной 40…45 мм зернистостью R120 и натягивают ее с усилием 100Н. Для натяжения бесконечной абразивной ленты (6) перемещают по направляющим (12) поворотного рычага (3) подвижный корпус (11) вместе с ведущим роликом (4) при помощи рым-болта (19), закрепленного в торцовой планке (20) и динамометра (на Фиг. не показан), а затем фиксируют подвижный корпус (11) на поворотном рычаге (3) болтами (21), проходящих через вертикальные сквозные прорези (22). Затем разводят винтовые упоры (18) на ширину обрабатываемого базового пояска на шатунной шейке (1) и закрепляют их на кронштейнах (16). Приводят во вращение крупногабаритный коленчатый вал (2) со скоростью вращения коренных шеек 1,0…2,0 м/мин, включают угловую шлифовальную машинку (8) и бесконечную абразивную ленту (6) вручную снизу подводят с помощью поворотного рычага (3) к обрабатываемой шатунной шейке (1) до касания и создают нормальное усилие (10…50Н) в месте контакта бесконечной абразивной ленты (6) с базовым пояском шатунной шейкой (1). С помощью рукоятки управления (9) совершают вертикальные перемещения поворотного рычага (3) на направляющей штанге (15) и выполняют шлифование со скоростью резания 25 м/сек при периодическом подводе вручную бесконечной абразивной ленты (6) к отмеченным фломастером дефектным участкам базового пояска шатунной шейки (1). После 2…3 оборотов крупногабаритного коленчатого вала (2) обработку прекращают, отводят бесконечную абразивную ленту (6) от поверхности шатунной шейки (1), выключают ее вращение, останавливают вращение крупногабаритного коленчатого вала (2) и производят замер диаметра базового пояска шатунной шейки (1). Если снят не весь дефектный слой, то шлифование шатунной шейки (1) продолжают, доведя геометрическую форму базового пояска шатунной шейки (1) до погрешности не более 0,01…0,02 мм.

Для обработки узких дефектных участков базового пояска шатунной шейки (1) устанавливают соответственно узкие сменные ведущий (4) и ведомый (5) ролики и на них надевают, а затем натягивают узкую бесконечную абразивную ленту (6) шириной 15…20 мм. с усилием 100Н. Шлифование узкой бесконечной абразивной лентой (6) производится в последовательности и с применением всех действий, отмеченных выше при шлифовании широкой бесконечной абразивной лентой (6). Включают вращение крупногабаритного коленчатого вала (2) со скоростью вращения коренных шеек 1,0…2,0 м/мин, и путем доводочного прерывистого шлифования методом врезания со скоростью резания, равной 25 м/сек, обрабатывают дефектные участки базового пояска шатунной шейки (1), а затем определяют погрешность геометрических параметров базового пояска шатунной шейки (1), которая допускается не более 0,01…0,02 мм.

Снимают устройство для шлифования с суппорта (23) токарного станка. Устанавливают и закрепляют на суппорте (23) токарного станка токарное устройство при помощи хвостовика (25). Перемещают токарное устройство при помощи суппорта (23) токарного станка таким образом, чтобы опорные ролики (53), (54) и (57) расположились против базового пояска с правой стороны шатунной шейки (1). На левую позицию в двухпозиционной резцовой головки (36) устанавливают и закрепляют правый проходной резец (37). Устанавливают два переставных корпуса (52) с опорными роликами (53) и (54) на размер диаметра базового пояска шатунной шейки (1) и жестко крепят переставные корпуса (52) на скобах (50) и (51). Растормаживают поворотный корпус (24) и суппорт (27) путем воздействия рукояткой (62) через эксцентрик (61) на тормозной диск (63) и толкатели (64). Отворачивают регулировочную гайку (58) и вручную вытягивают резьбовой силовой рычаг (56) в скобе (55). Вручную перемещают суппорт (27), заводят резьбовой силовой рычаг (56) вместе с силовым замыкающим опорным роликом (57) за шатунную шейку (1), опорные ролики (53) и (54) упирают в шатунную шейку (1) на участке базового пояска, при этом направляющие пластины (28) скольжения жестко закрепленные на суппорте (27), скользят по антифрикционным вертикальным (29) и поперечным (30) ограничителям перемещения суппорта (27). Вращают регулировочную гайку (58), которая воздействует на находящийся за ней указатель со стрелкой (59) и пружину (60) сжатия и перемещают силовой замыкающий опорный ролик (57) до контакта с базовым пояском шатунной шейки (1). Величину усилия его прижатия (800…1000 Н) устанавливают по положению указателя со стрелкой (59) на градуированной шкале против риски на 3-ей скобе (55). Вращая вручную квадрат (46) вала храповых колес (45) и жестко связанный с ним винт (31) радиальной подачи двухпозиционной резцовой головки (36), перемещают двухпозиционную резцовую головку (36) и подводят правый проходной резец (37) к поверхности базового пояска шатунной шейки (1), оставляя зазор 0,03…0,05 мм, при этом опорные ролики (53), (54) и (57) в вертикальной плоскости должны находится за правым проходным резцом (37). Включают токарный станок и приводят во вращение крупногабаритный коленчатый вал (2) со скоростью вращения коренных шеек 15…30 м/мин, при этом шатунная шейка (1) приведет во вращение опорные ролики (53), (54) и (57), которые посредством скоб (50), (51) и (55) через неподвижный кронштейн (33) преобразуют вращательное движение шатунной шейки (1) через опорные ролики (53), (54) и (57) в возвратно-поступательное движение суппорта (27), направляющие пластины скольжения (28) которого взаимодействуют с вертикальными (29) и поперечными (30) ограничителями в поворотном корпусе (24), и угловое движение суппорта (27) совместно с поворотным корпусом (24), который взаимодействует с валом хвостовика (26) в неподвижном хвостовике (25). При перемещении суппорта (27) подают двухпозиционную резцовую головку (36) с жестко закрепленным в ней правым проходным резцом (37) до его касания с поверхностью шатунной шейки (1), «качая» рукоятку (44) из ее нейтрального вертикального положения вправо до упора в фигурном отверстии корпуса управления 43 храповым механизмом, воздействуя на храповой вал (40), который поворачивает поворотный диск (39) совместно с собачкой (41), а она взаимодействует с храповым колесом (48), который через вал (45) храповых колес (48) и (49) воздействует на винт (31) радиальной подачи двухпозиционной резцовой головки (36) и вместе с ней жестко закрепленного проходного резца (37). Один конец вала (45) храповых колес через торцовый фланец (32) и жестко связанный с ним неподвижный кронштейн (33) с закрепленными на нем направляющими осями (34) взаимодействует с подвижным кронштейном (35), на котором закреплена двухпозиционная резцовая головка (36). При каждом «качке» рукоятки (44) вправо двухпозиционная резцовая головка (36) с правым проходным резцом (37) переместится на 0,01 мм в сторону шатунной шейки (1) в радиальном направлении. Останавливают вращение крупногабаритного коленчатого вала (2), раскрепляют лимб (47), поворачивают его на валу храповых колес (45) и устанавливают риску «0» на лимбе (47) против неподвижного указателя (на Фиг. не показан). Включают токарный станок и приводят во вращение крупногабаритный коленчатый вал 2 со скоростью вращения коренных шеек 15…30 м/мин. «Качая» вправо рукоятку (44) подачи двухпозиционной резцовой головки (36) с проходным резцом (37) три … пять раз подают правый проходной резец (37) в радиальном направлении в тело шатунной шейки (1) соответственно на 0,03…0,05 мм, при этом лимб (54) повернется соответственно на 3…5 делений относительно неподвижного указателя. Включают продольную подачу суппорта токарного станка (23) и правым проходным резцом (37) протачивают пробный поясок на шатунной шейке (1) шириной 10…15 мм. Останавливают продольное движение суппорта токарного станка (23) и, «качая» рукоятку (44) подачи резца из ее нейтрального вертикального положения влево до упора два … три раза, воздействуют на храповой вал (40), который поворачивает поворотный диск (39) совместно с собачкой (42), а она взаимодействует с соответствующим храповым колесом (49), который через вал (45) храповых колес воздействует на винт(31) радиальной подачи двухпозиционной резцовой головки (36) и отводит двухпозиционную резцовую головку (36) с правым проходным резцом (37) на 0,04…0,06 мм от обработанной поверхности пробного пояска. Включают продольную подачу суппорта 23 токарного станка и отводят в исходное положение относительно шатунной шейке (1) устройство для точения, освободив пробный поясок на ней. Измеряют диаметр пробного пояска и определяют расчетную глубину резания tp, необходимую для получения требуемого межоперационного размера диаметра шатунной шейки (1) по формуле

tp=(dm-dp)/2,

где dm - диаметр пробного пояска, dp - межоперационный размер диаметра шатунной шейки с припуском на шлифование и полирование.

Включают токарный станок и приводят во вращение крупногабаритный коленчатый вал (2) со скоростью вращения коренных шеек 15…30 м/мин. «Качая» вправо рукоятку (44) подачи двухпозиционной резцовой головки (36) при помощи лимба (47) устанавливают глубину резания tp>полученную предыдущим расчетом. Затем включают продольную подачу суппорта (23) токарного станка и производят точение шатунной шейки (1) до левой галтели. Отводят правый проходной резец (37) от обработанной поверхности шатунной шейки (1), «качнув» рукоятку (44) подачи двухпозиционной резцовой головки (36) 2…3 раза влево. Выключают токарный станок и производят фиксацию положения суппорта (27) и поворотного корпуса (24), поворачивая эксцентрик (61) рукояткой (62), при этом подпружиненный тормозной диск (63) и толкатели (64) взаимодействуют с боковыми поверхностями соответственно поворотного корпуса (24) и суппорта (27). Выполняют переналадку двухпозиционной резцовой головки (36), для чего снимают правый проходной резец (37), устанавливают и закрепляют левый проходной резец (37) на правой позиции в двухпозиционной резцовой головке (36), обеспечивая расположение опорных роликов (53), (54) и (57) за левым проходным резцом (37). Включают токарный станок и приводят во вращение крупногабаритный коленчатый вал (2) со скоростью 15…30 м/мин. «Качая» рукоятку (44) подачи двухпозиционной резцовой головки (36) вправо подводят левый проходной резец (37) до момента его касания с обработанной поверхностью шатунной шейки (1), включают продольную подачу суппорта (23) токарного станка в правую сторону и протачивают шатунную шейку (1) до правой галтели. Таким образом, вся шатунная шейка (1) крупногабаритного коленчатого вала (2) будет проточена в один размер. Отводят левый проходной резец (37) от обработанной поверхности шатунной шейки 1, «качнув» рукоятку (44) подачи двухпозиционной резцовой головки (36) влево 3…5 раз. Останавливают вращение крупногабаритного коленчатого вала (2) и производят фиксацию неподвижного состояния поворотного корпуса (24) и суппорта (27) рукояткой (62) эксцентрика (61). После чего отворачивают регулировочную гайку (58), ослабляя пружину (60) сжатия и отводят силовой замыкающий опорный ролик (57) за обработанную поверхность шатунной шейки (1). Перемещением суппорта (27) в поворотном корпусе (24) отводят опорные ролики (53), (54) и (57) за пределы обработанной шатунной шейки (1) и закрепляют поворотный корпус (24) и суппорт (27) рукояткой (62) эксцентрика (61) в транспортное положение.

Затем устанавливают устройство для шлифования против обрабатываемой шатунной шейки (1), для чего крепят струбцинами (на Фиг. не показано) на нижних продольных салазках суппорта (23) токарного станка опорную плиту (7) с двумя стойками (17) и горизонтальной направляющей штангой (15), установленной на необходимой высоте на стойках (17) в зависимости от радиуса кривошипа и диаметра шатунной шейки (1) крупногабаритного коленчатого вала (2) и закрепляют на кронштейнах (16). На ведущий (4) и ведомый (5) ролики для чернового шлифования надевают бесконечную абразивную ленту (6) шириной 40…45 мм зернистостью R120 и натягивают ее с усилием 100Н. Для натяжения бесконечной абразивной ленты (6) перемещают по направляющим (12) поворотного рычага (3) подвижный корпус (11) вместе с ведущим роликом (4) при помощи рым-болта (19), закрепленного в торцовой планке (20) и динамометра (на Фиг. не показан), а затем фиксируют подвижный корпус (11) на поворотном рычаге (3) болтами (21), проходящих через вертикальные сквозные прорези (22). Разводят винтовые упоры (18) на ширину обрабатываемой шатунной шейки (1) и закрепляют их на кронштейнах (16). Приводят во вращение крупногабаритный коленчатый вал (2) со скоростью вращения коренных шеек 5…10 м/мин, включают угловую шлифовальную машинку (8), а затем бесконечную абразивную ленту (6) вручную снизу подводят с помощью поворотного рычага (3) к обрабатываемой шатунной шейке (1) до касания и создают нормальное усилие (10…50Н) в месте контакта бесконечной абразивной ленты (6) с шатунной шейкой (1). С помощью рукоятки управления (9) совершают вертикальные перемещения поворотного рычага (3) и продольные перемещения поворотно-скользящего корпуса (13) по направляющей штанге (15) и выполняют шлифование бесконечной абразивной лентой (6) при постоянном контакте с вращающейся шатунной шейкой (1). После нескольких продольных ходов бесконечной абразивной ленты (6) по вращающейся шатунной шейке (1) в обе стороны обработку прекращают, отводят бесконечную абразивную ленту (6) от поверхности шатунной шейки (1), выключают ее вращение и останавливают вращение крупногабаритного коленчатого вала (2) и производят замер диаметра шатунной шейки (1). Если снят не весь припуск, то шлифование шатунной шейки (1) продолжают. После снятия припуска на черновое шлифование с шатунной шейки (1) (0,04…0,07 мм) будут получены следующие результаты: шероховатость поверхности Ra 0,8 мкм, погрешность размера 0,03…0,045 мм. Для уменьшения погрешности обработки шатунной шейки (1) выполняют доводочное прерывистое шлифование. Тщательно замеряют размеры шатунной шейки (1) как по углу поворота крупногабаритного коленчатого вала (2), так и по ее ширине. Устанавливают участки, которые формируют погрешность, выходящую за допустимый размер и фиксируют их фломастером. Наладка устройства для доводочного прерывистого шлифования шатунной шейки (1) и приемы работы сохраняются как при доводочном шлифовании базового пояска на шатунной шейке (1).

После доводочного прерывистого шлифования шатунной шейки (1) получены следующие результаты: шероховатость поверхности - Ra 0,4 мкм, погрешность размера - 0,01…0,02 мм.

Для чистового шлифования на ведущий (4) и на ведомый (5) ролики надевают, а затем натягивают с прежним усилием (100Н). бесконечную абразивную ленту (6) шириной 40…45 мм зернистостью R180…R240. Наладка устройства для шлифования и приемы работы при чистовом шлифовании сохраняются как при черновом шлифовании методом продольного шлифования.

После снятия припуска на чистовое шлифование шатунной шейки (1) получены следующие результаты: шероховатость поверхности - Ra 0,4 мкм, погрешность размера - 0,015…0,025 мм.

В конце технологического маршрута выполняют полирование шатунной шейки (1) методом продольного шлифования бесконечной абразивной лентой (6) зернистостью R400, Наладка устройства для шлифования и приемы работы при полировании сохраняются как при чистовом шлифовании. После снятия припуска на полирование шатунной шейки (0,005 мм) получены следующие результаты: шероховатость поверхности - Ra 0,2 мкм, погрешность отклонения ее диаметра от заданного - 0,015…0,025 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2009 |

|

RU2420386C2 |

| УСТРОЙСТВО ДЛЯ ТАНГЕНЦИАЛЬНОЙ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1993 |

|

RU2093312C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА, ПРИМЕНЕНИЕ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА И ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2627828C2 |

| Устройство для шлифования шеек коленчатого вала | 1983 |

|

SU1144853A1 |

| Устройство для обработки шатунных шеек коленчатых валов | 1990 |

|

SU1745404A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2010 |

|

RU2453413C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

Изобретение относится к области металлообработки и может быть использовано для обработки на токарном станке шатунных шеек крупногабаритных коленчатых валов в номинальный или ремонтный размеры, а также для обработки металлопокрытий, нанесенных на восстанавливаемую шатунную шейку. Шатунные шейки обрабатывают на токарном станке при вращении крупногабаритного коленчатого вала вокруг оси коренных шеек поочередно шлифованием и точением. При этом используют устройство для шлифования, содержащее бесконечную абразивную ленту соответствующей зернистости, натянутую на роликах, которое закрепляют на суппорте токарного станка, и устройство для точения, содержащее двухпозиционную резцовую головку с правым или левым проходным резцом и тремя опорными роликами, предназначенными для размещения на шатунной шейке, которое закрепляют на суппорте токарного станка. Использование изобретения позволяет повысить точность обработки и снизить шероховатость обрабатываемых поверхностей шатунных шеек. 3 н.п. ф-лы, 5 ил.

1. Способ механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке, включающий поочередное шлифование и точение шатунных шеек при вращении коленчатого вала вокруг оси коренных шеек, отличающийся тем, что шлифование осуществляют с помощью устройства для шлифования, содержащего бесконечную абразивную ленту, натянутую на роликах, которое закрепляют на суппорте токарного станка и путем доводочного прерывистого шлифования методом врезания со скоростью резания, равной 25 м/сек, и при скорости вращения коренных шеек коленчатого вала, равной 1,0…2,0 м/мин, шлифуют упомянутой абразивной лентой базовый поясок на шатунной шейке до удаления на нем дефектных участков и достижения погрешности отклонения его диаметра от заданного не более 0,02 мм, а затем осуществляют точение с помощью устройства для точения, содержащего двухпозиционную резцовую головку с правым или левым проходными резцами и три опорных ролика, предназначенных для размещения на шатунной шейке, которое закрепляют на суппорте токарного станка и правым проходным резцом, установленным по упомянутому базовому пояску, протачивают на шатунной шейке пробный поясок шириной 10…15 мм на глубину резания, равную 0,03…0,05 мм, и при скорости вращения коренных шеек коленчатого вала, равной 15…30 м/мин, измеряют диаметр проточенного пробного пояска и определяют расчетную глубину резания tp, необходимую для получения заданного межоперационного размера диаметра шатунной шейки, по формуле

tp=(dm-dp)/2,

где dm – измеренный диаметр проточенного пробного пояска, dp - межоперационный размер диаметра шатунной шейки с припуском на шлифование и полирование,

точение шатунной шейки правым проходным резцом производят с глубиной резания, равной tp, до левой галтели при скорости вращения коренных шеек коленчатого вала, равной 15…30 м/мин, затем левым проходным резцом, установленным по обработанной поверхности шатунной шейки, при скорости вращения коренных шеек коленчатого вала, равной 15…30 м/мин, протачивают базовый поясок на шатунной шейке до правой галтели до получения единого размера по всей поверхности шатунной шейки, после чего при скорости вращения коренных шеек коленчатого вала, равной 5…10 м/мин, упомянутым устройством для шлифования последовательно осуществляют методом продольного и врезного шлифования черновое шлифование шатунной шейки с использованием бесконечной абразивной ленты с зернистостью R120 при постоянном контакте с поверхностью шатунной шейки, доводочное прерывистое шлифование шатунной шейки с использованием бесконечной абразивной ленты с зернистостью R120, методом продольного шлифования чистовое шлифование шатунной шейки с использованием бесконечной абразивной ленты с зернистостью R180- R240 при постоянном контакте с поверхностью шатунной шейки и полирование шатунной шейки с использованием бесконечной абразивной ленты с зернистостью R400 методом продольного шлифования до заданного размера диаметра шатунной шейки.

2. Устройство для шлифования шатунных шеек крупногабаритного коленчатого вала на токарном станке, содержащее опорную плиту (7) с расположенными на ней поворотным рычагом (3) с рукояткой управления (9), на котором размещены ведущий (4) и ведомый (5) ролики с натянутой на них бесконечной абразивной лентой (6), механизмом натяжения ленты и электроприводом ведущего ролика, отличающееся тем, что оно снабжено поворотно-скользящим корпусом (13) со втулкой (14), направляющей штангой (15), двумя стойками (17), жестко закрепленными на опорной плите (7) и имеющими кронштейны (16) с винтовыми упорами (18), установленные с возможностью их вертикального перемещения и закрепления на стойках (17), и подвижным корпусом (11), установленным на направляющих (12) поворотного рычага (3), выполненных со стороны ведущего ролика (4), с возможностью перемещения и закрепления на поворотном рычаге (3), при этом поворотный рычаг (3) выполнен в виде пустотелой балки прямоугольного профиля, на одном конце которого закреплен корпус (10), в котором установлен с возможностью вращения ведомый ролик (5), выполненный сменным, с противоположной стороны упомянутого рычага (3) расположен ведущий ролик (4), выполненный сменным, а электропривод ведущего ролика (4) выполнен в виде угловой шлифовальной машинки (8), причем упомянутая абразивная лента (6) расположена на ведущем (4) и ведомом (5) роликах с верхним расположением абразивных зерен на рабочей ветви ленты, угловая шлифовальная машинка (8) и рукоятка управления (9) установлены на подвижном корпусе (11), который жестко закреплен в поворотно-скользящем корпусе (13), втулка (14) которого установлена на направляющей штанге (15) с возможностью перемещения поворотно-скользящего корпуса (13) в продольном направлении по штанге (15) и поворота относительно нее, а направляющая штанга (15) закреплена в упомянутых кронштейнах (16), при этом упомянутые винтовые упоры (18) размещены с возможностью взаимодействия с поворотно-скользящим корпусом (13) с двух его противоположных концов.

3. Устройство для точения шатунных шеек крупногабаритного коленчатого вала на токарном станке, содержащее кронштейн (24), предназначенный для размещения на суппорте (23) токарного станка, с установленной с возможностью осевого перемещения двухпозиционной резцовой головкой (36) и механизмом ее перемещения, содержащим кронштейн с осью, собачку, храповое колесо и суппорт (27), отличающееся тем, что кронштейн (24) выполнен в виде поворотного корпуса (24) для размещения на суппорте (23) токарного станка с возможностью углового поворота в вертикальной плоскости и взаимодействия с хвостовиком (25), закрепляемом в суппорте (23) токарного станка, при этом внутри хвостовика (25) установлен вал (26), жестко связанный с поворотным корпусом (24), в котором размещен суппорт (27) механизма перемещения двухпозиционной резцовой головки (36) с возможностью возвратно-поступательного движения синхронно с обрабатываемой шатунной шейкой (1), причем суппорт (27) механизма перемещения двухпозиционной резцовой головки (36) выполнен в виде швеллера, на полках которого жестко закреплены направляющие пластины (28) скольжения с возможностью взаимодействия внутри поворотного корпуса (24) с ограничителями вертикального (29) и поперечного (30) перемещения суппорта (27), внутри которого установлен винт (31) радиальной подачи двухпозиционной резцовой головки (36), один конец которого через торцевой фланец (32) и жестко связанный с ним неподвижный кронштейн (33) с закрепленными на нем направляющими осями (34) взаимодействует с подвижным кронштейном (35), на котором закреплена двухпозиционная резцовая головка (36) с возможностью ее реверсивного перемещения относительно суппорта (27), при этом в двухпозиционной резцовой головке (36) установлен правый или левый проходной резец (37), а на втором конце винта (31) радиальной подачи резцовой головки (36) установлен механизм микрометрической подачи проходных резцов (37), который выполнен в виде храпового механизма, установленного на торцевой плате (38), жестко закрепленной на конце суппорта (27), а в верхней части торцевой платы (38) установлен с возможностью углового поворота поворотный диск (39), на котором жестко закреплен один конец храпового вала (40) упомянутого храпового механизма и установлены две его подпружиненные между собой собачки (41, 42), а корпус (43) храпового механизма жестко закреплен на поворотном корпусе (24), при этом храповой вал (40) установлен внутри корпуса (43) храпового механизма с возможностью возвратно-поступательного перемещения в нем совместно с суппортом (27) и с возможностью совместного углового поворота с поворотным диском (39) посредством рукоятки (44) подачи резцовой головки (36), связанной с храповым валом (40) и проходящей через фигурное отверстие в корпусе (43) храпового механизма, причем вал (40) храпового механизма с одной стороны жестко закреплен на винте (31) радиальной подачи резцовой головки (36), концевая часть вала (40) с противоположной стороны выполнена в форме квадрата, а за этой частью вала (40) установлен с возможностью поворота и его фиксации лимб (47), за которым последовательно установлены два храповых колеса (48, 49) храпового механизма с возможностью взаимодействия с соответствующими им собачками (41, 42), при этом на неподвижном кронштейне (33) жестко закреплены три скобы (50, 51 и 55), на которых нанесены шкалы с градуировкой размеров обрабатываемых шатунных шеек, при этом на скобах (50 и 51) закреплены с возможностью перемещения по ним переставные корпуса (52), в которых установлены с возможностью вращения опорные ролики (53,54), а в третьей скобе (55) установлен силовой механизм, содержащий резьбовой силовой рычаг (56), установленный с возможностью перемещения в направляющих третьей скобы (55), причем на одном конце резьбового силового рычага (56) установлен с возможностью вращения силовой замыкающий опорный ролик (57), а на другом конце последовательно расположены регулировочная гайка (58), указатель (59) со стрелкой и пружина (60) сжатия, которая упирается в третью скобу (55) с градуированной шкалой, при этом оси роликов (53, 54 и 57) установлены в одной плоскости под углом 120° друг относительно друга и с возможностью взаимодействия наружными поверхностями с обрабатываемой поверхностью шатунной шейки, а центр силового замыкающего ролика (57) совпадает с продольной центральной осью двухпозиционной резцовой головки (36), при этом на хвостовике (25) закреплен эксцентрик (61) с рукояткой (62) с возможностью взаимодействия с подпружиненным подвижным тормозным диском (63) с четырьмя толкателями (64) и с возможностью взаимодействия с боковыми стенками поворотного корпуса (24) и суппорта (27).

| DE 102006014972 A1, 21.06.2007 | |||

| Способ обработки шатунных шеек коленчатых валов | 1986 |

|

SU1398992A1 |

| Способ обработки шатунных шеек коленчатых валов | 1976 |

|

SU703244A1 |

| US 6470775 B1, 29.10.2002 | |||

| DE 19846944 A1, 13.04.2000 | |||

| DE 102004022360 A1, 17.11.2005. | |||

Авторы

Даты

2017-07-11—Публикация

2015-07-30—Подача