Изобретение- относится к получению олигоуретанов (ОУ), синтезируемых без применения изоцианатов, и может быть применен для получения покрытий.

Цель изобретения - повьшение водо- 5 стойкости получаемых на его основе покрытий,

Синтез осуществляют путем взаимодействия циклокарбонаТов и аминов при нагревании. При этом в качестве аминов используют олигомерные полиамины (on), получаемые при взаимодействии эпоксидных олигомеров (ЭО) и гексаметилендиамина при молярном со12407662

Примеры 2-бг В аналогичных условиях при молярном соотношении эпоксидный олиго мер - гексаметилен- диамин-алкиленкарбонат 1:2:3 получают ОУ.

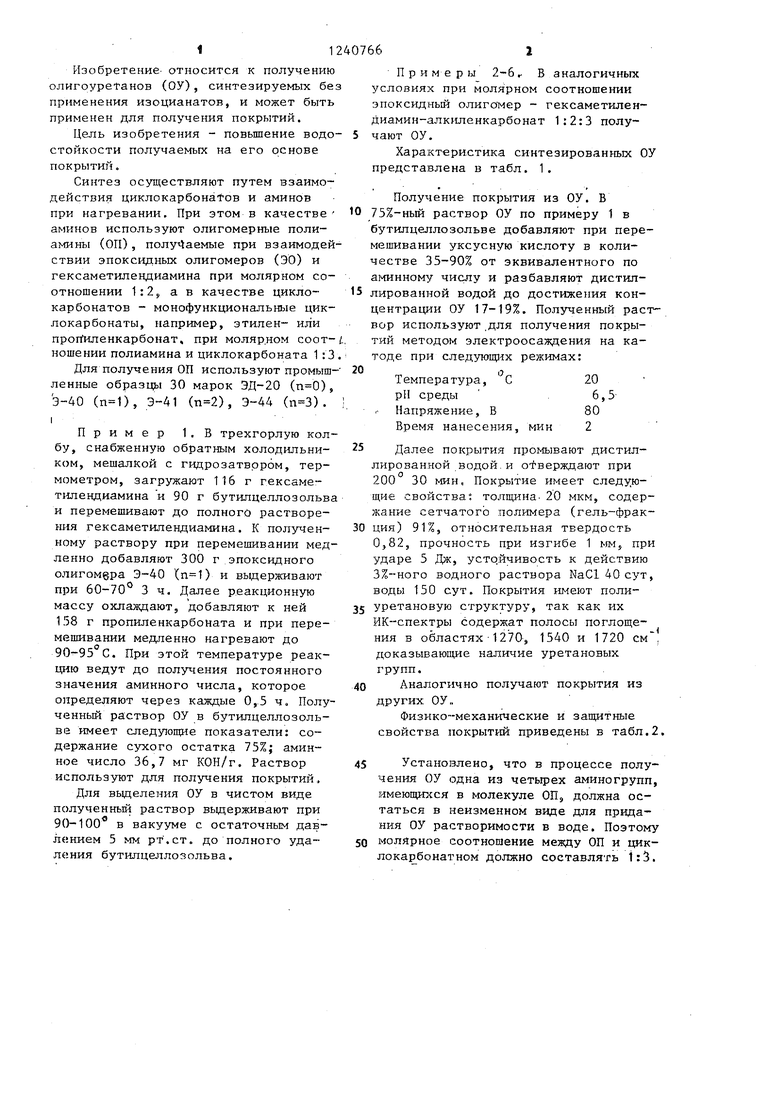

Характеристика синтезированных ОУ представлена в табл. 1.

10

Получение покрытия из ОУ. В 75%-ный раствор ОУ по примеру 1 в бутилцеллозольве добавляют при перемешивании уксусную кислоту в количестве 35-90% от эквивалентного по aI шннoмy числу и разбавляют дистил- 15 лированной водой до достижения концентрации ОУ 17-19%. Полученный раствор используют.для получения покрытий методом электроосаждения на катоде при следующих режимах:

отношении 1:2у а в качестве цикло- карбонатов - монофункциональные цик- локарбонаты, например, этилен- или проп тенкарбонат, при молярном соотношении полиамина и циклокарбоната 1:3

Для получения ОП используют промышленные образцы 30 марок ЭД-20 (), Э-40 (), (), Э-44 ().

I

Пример 1. В трехгорлую колбу, снабженную обратным холодильником, мешалкой с гидрозатврром, термометром, загружают 116 г гексаметилендиамина и 90 г бутилцеллозольва и перемешивают до полного растворения гексаметилендиамина. К полученному раствору при перемешивании медленно добавляют 300 г эпоксидного олигомбра 1() и выдерживают при 60-70 3 ч. Далее реакционную массу охлаждают, добавляют к ней 11Se г пропиленкарбоната и при перемешивании медленно нагревают до 90-95 С. При этой температуре реакцию ведут до получения постоянного значения аминного числа, которое определяют через каждые 0,5 ч. Полученный раствор ОУ в бутилцеллозоль- ве имеет следующие показатели: содержание сухого остатка 75%; амин- ное число 36,7 мг КОН/г. Раствор используют для получения покрытий.

Для выделения ОУ в чистом виде полученный раствор выдерживают при 90-100 в вакууме с остаточным давлением 5 мм рт .ст. до полного уда- ления бутилцеллозольва.

Получение покрытия из ОУ. В 75%-ный раствор ОУ по примеру 1 в бутилцеллозольве добавляют при перемешивании уксусную кислоту в количестве 35-90% от эквивалентного по aI шннoмy числу и разбавляют дистил- лированной водой до достижения концентрации ОУ 17-19%. Полученный раствор используют.для получения покрытий методом электроосаждения на катоде при следующих режимах:

Температура, С20

рИ среды .6,5Напряжение, В80

Время нанесения, мин2

25

45

Далее покрытия промывают дистиллированной водой, и офверждают при 200 30 мин, Покрытие имеет следующие свойства: толщина- 20 мкм, содержание сетчатого полимера (гель-фрак30 ция) 91%, относительная твердость 0,82, прочность при изгибе 1 MJ при ударе 5 Дж, усто.йчивость к действию 3%-ного водного раствора NaCl 40 сут, воды 150 сут. Покрытия имеют поли35 уретановую структуру, так как их ИК-спектры содержат полосы поглощения в областях 1270, 1540 и 1720 см доказывающие наличие уретановых групп.

Аналогично получают покрытия из

40

других ОУ,.

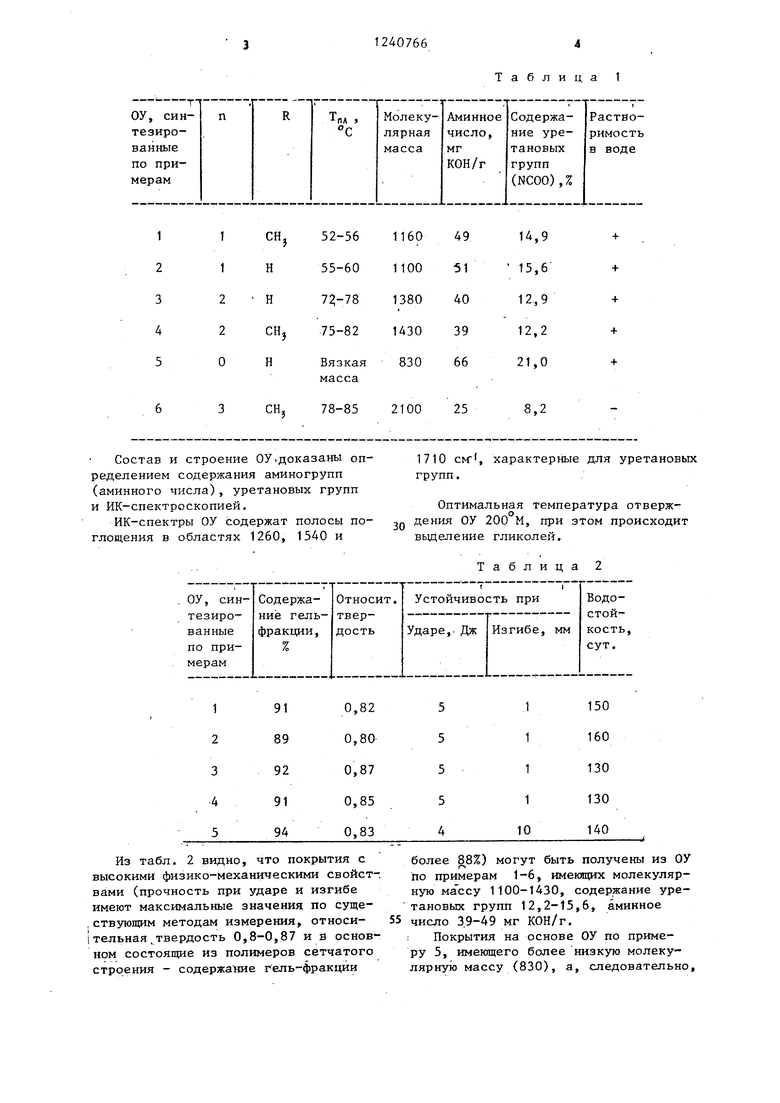

Физико-механические и защитные свойства покрытий приведены в табл.2.

Установлено, что в процессе получения ОУ одна из четырех аминогрупп, имеющгосся в молекуле ОН, должна остаться в неизменном виде для придания ОУ растворимости в воде. Поэтому молярное соотношение между ОП и цик- локарбонатном должно составлять 1:3,

Состав и строение ОУ.доказаны определением содержания аминогрупп (аминного числа), уретановых групп и ИК-спектроскопией.

ИК-спектры ОУ содержат полосы поглощения в областях 1260, 1540 и

Из табл. 2 видно, что покрытия с высокими физико-механическими свойст-. вами (прочность при ударе и изгибе имеют максимальные значения по суще- ,ствующим методам измерения, относи- 1 тельная,твердость 0,8-0,87 и s основном состоящие из полимеров сетчатого строения - содержание гель-фракции

Таблица 1

1710 , характерные для уретановых групп.

Оптимальная температура отверж- 2Q дения ОУ 200 М, при этом происходит выделение гликолей.

Таблица 2

более 88%) могут быть получены из ОУ по примерам 1-6, имеклцих молекулярную ма с су 1100-1430, содержание уре- тановых групп 12,2-15,6, аминное 55 число 3.9-49 мг КОЕ/г.

; Покрытия на основе ОУ по примеру 5, имеющего более низкую молекулярную массу (830), а, следовательно,

более высокое содержание уретановых групп (21%) и аминного числа 66 мг КОН/Г, имеют недостаточную устойчивость при изгибе (10 мм) и ударе (4 Дж). Покрытия на основе ОУ по примеру 6 с более высокой молекулярной массой (2100) и низким содержанием уретановых групп (8,2) и аминного числа (25 мг КОН/г) не растворяются в воде и по этой причине не могут быть использованы в составе во

дорастворимых лакокрасочных материалов .

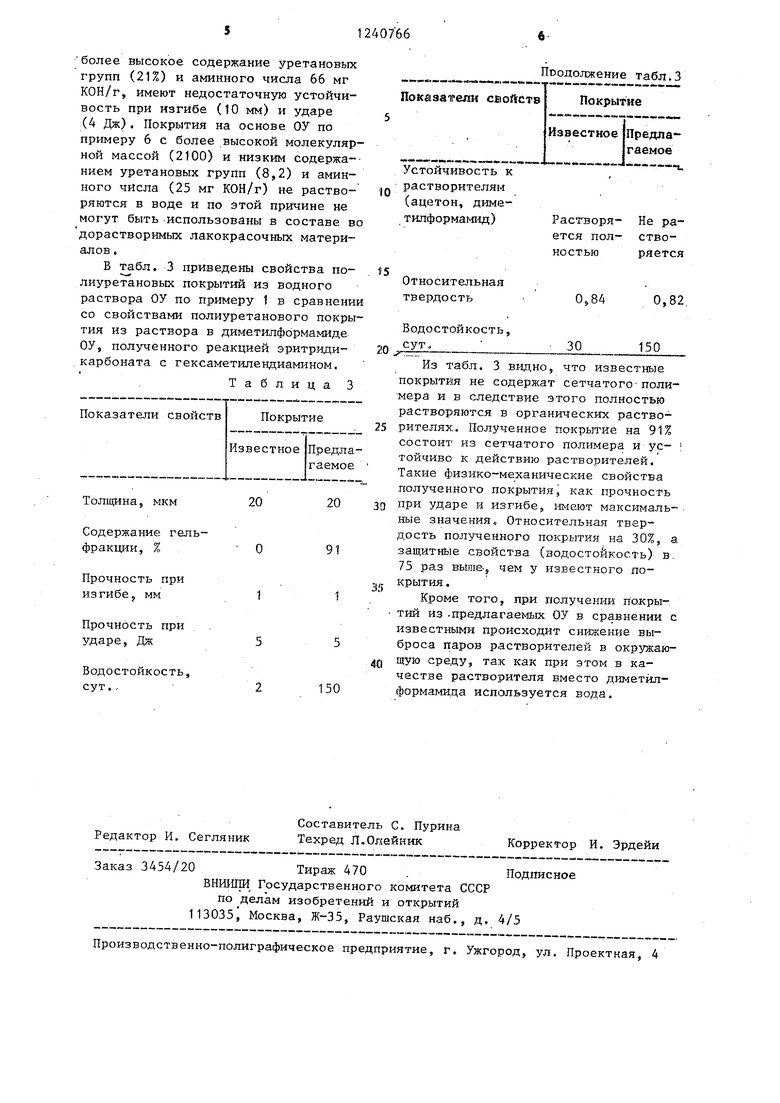

Б табл. 3 приведены свойства по- лиуретановых покрытий из водного раствора ОУ по примеру 1 в сравнении со свойствами полиуретанового покрытия из раствора в диметилформамиде ОУ, полученного реакцией эритриди- карбоната с гексаметиленднамином.

Таблица 3

-

20

О

20

150

Редактор И. Сегляник

Составитель С. Пурина Техред Л.Олейник

Заказ 3454/20Тираж 470 .Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Псодолжение табл.3

rioKaaaifemf свойств

Покрытие

Известное

Предлагаемое

Устойчивость к растворителям (ацетон, диме- тилформамид)

Раствори- Не ра- ется пол- ство- ностью ряется

Относительная

твердость

Водостойкость, сут „

0,84

30

0,82.

150

Из табл. 3 видно, что известные покрытия не содержат сетчатого-полимера и в следствие этого полностью растворяются в органических растворителях. Полученное покрытие на 91% состоит из сетчатого полимера и ус- тойчиво к действию растворителей. Такие физико-механические свойства полученного покрытия, как прочность при ударе и изгибе, имеют максимальные значения. Относительная твердость полученного покрь:тия на 30%, а защитные свойства (водостойкость) в. 75 раз выше, чем у известного покрытия .

Кроме того, при получении покры- тий из .предлагаемых ОУ в сравнении с известныю происходит снижение выброса паров растворителей в окружающую среду, так как при этом в качестве растворителя вместо диметйл- формамцца используется вода.

Корректор И. Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиуретанов,пригодных для покрытий | 1979 |

|

SU912734A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ И ПОКРЫТИЯ (ВАРИАНТЫ) | 2013 |

|

RU2540561C2 |

| УРЕТАНСОДЕРЖАЩИЕ ПРОСТЫЕ ПОЛИЭФИРЫ С КОНЦЕВЫМИ ПЕРВИЧНЫМИ АМИНОГРУППАМИ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ ЭПОКСИДИАНОВЫХ СМОЛ И ЭПОКСИДНАЯ КОМПОЗИЦИЯ НА ИХ ОСНОВЕ (ВАРИАНТЫ) | 1992 |

|

RU2084467C1 |

| ВОДОРАЗБАВЛЯЕМАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2012 |

|

RU2495160C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОННОГО МИКРОГЕЛЯ ДЛЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ И ПОЛУЧЕННАЯ С ЕГО ПРИМЕНЕНИЕМ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ КАТИОННЫЙ МИКРОГЕЛЬ | 2008 |

|

RU2428446C2 |

| СОСТАВ ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028351C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МАЛЕИНИЗИРОВАННОГО МАСЛА | 1969 |

|

SU251823A1 |

| САМОСШИВАЮЩАЯСЯ ДИСПЕРСИЯ ДЛЯ ШЛИХТОВАНИЯ СТЕКЛОВОЛОКНА НА ОСНОВЕ ПОЛИУРЕТАНА, ПОЛИУРЕТАНА-ПОЛИМОЧЕВИНЫ ИЛИ ПОЛИМОЧЕВИНЫ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ШЛИХТА ДЛЯ СТЕКЛОВОЛОКНА НА ЕЕ ОСНОВЕ | 2000 |

|

RU2252942C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1990 |

|

RU1750214C |

| Эпоксиуретановый лак | 1989 |

|

SU1781268A1 |

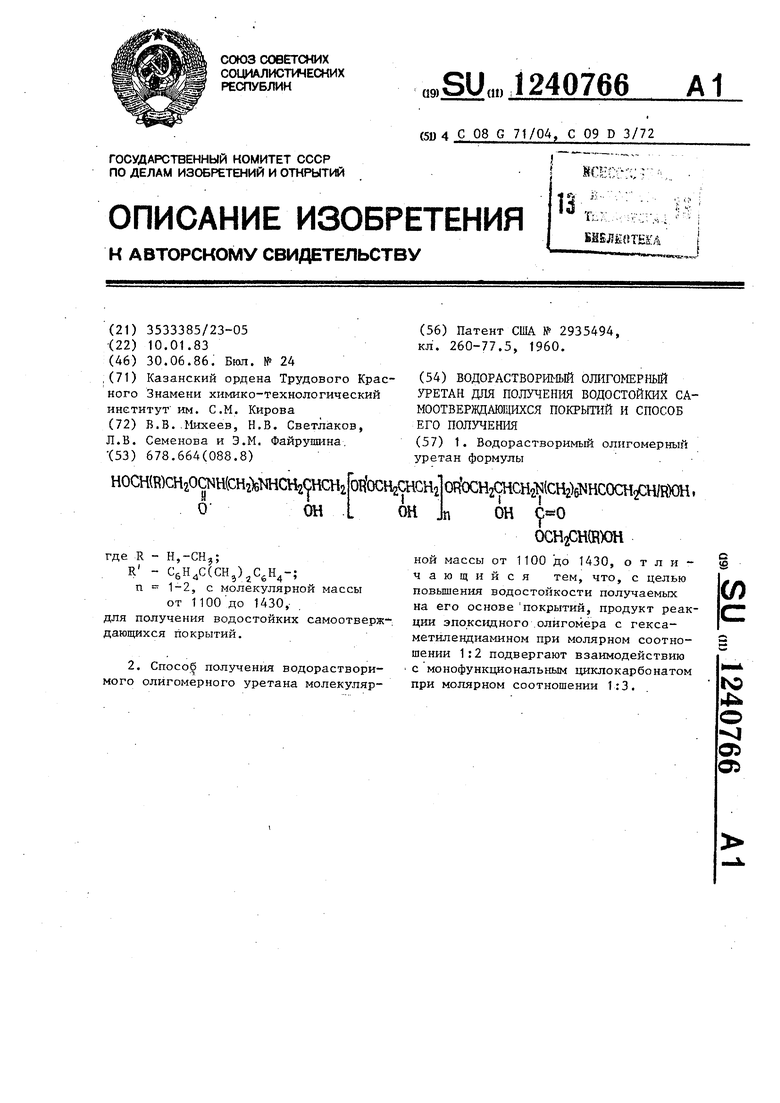

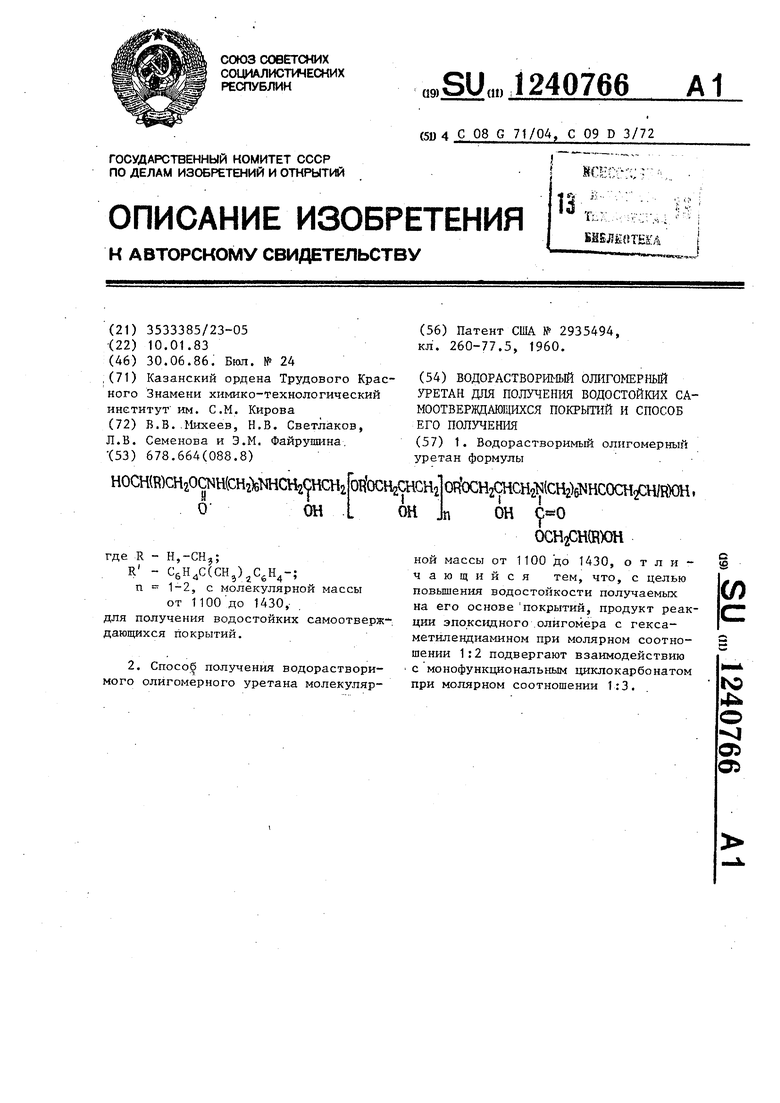

1. Водорастворимый олигомерный уретан формулы ной массы от 1100 до 1430, отличающийся тем, что, с целью повьшения водостойкости получаемых на его основе покрытий, продукт реакции эпоксидного олигомера с гекса- метилендиамином при молярном соотношении 1:2 подвергают взаимодействию с монофункциональным циклокарбонатом при молярном соотношении 1:3. i (Л to 4i О О5 О5

Авторы

Даты

1986-06-30—Публикация

1983-01-10—Подача