Изобретение относится к композиции для склеивания и покрытия на основе эпоксидной смолы для защиты строительных конструкций, например, в составах для наливных полов, а также для склеивания металлов в различных областях народного хозяйства и в быту.

Известна эпоксидная композиция для склеивания, включающая эпоксидную диановую смолу, монофункциональный олигоэфирэпоксид, трициклокарбонатполиоксипропилентриол, отвердитель аминного типа, при следующем соотношении, мас.ч.:

см. RU Патент №2372368, МПК C09J 163/00 (2006.01), C09D 163/00 (2006.01), C09K 3/10 (2006.01), 2009.

Недостатками известной эпоксидной композиции является то, что она используется только для склеивания и обладает недостаточной адгезионной прочностью клеевого соединения.

Наиболее близкой по технической сущности является композиция для склеивания и покрытий на основе модифицированной эпоксидной диановой смолы, включающая эпоксидную диановую смолу, аминный отвердитель, разбавитель, в которой в качестве аминного отвердителя используют продукт взаимодействия трициклокарбонатпропилового эфира полиоксипропилентриола со смесью изофорондиамина и одного амина, выбранного из метаксилилендиамина, диэтилентриамина, триэтилентетрамина и трис(диметиламинометил)фенола, а качестве разбавителя она содержит смесь диоксановых спиртов и их высокомолекулярных эфиров - ЭДОС, при следующем соотношении компонентов, мас.%:

см. RU Патент №2263126, МПК C08L 63/02 (2006.01), C09D 163/02 (2006.01), 2005.

Недостатками данной композиции являются невозможность использования композиции без разбавителя вследствие высокой вязкости, недостаточно продолжительное время желатинизации при использовании композиции для склеивания и покрытия больших поверхностей, недостаточная удельная ударная вязкость, прочность при разрыве и адгезионная прочность.

Задачей изобретения является снижение вязкости эпоксидной композиции, увеличение времени ее желатинизации, увеличение удельной ударной вязкости, прочности при разрыве и адгезионной прочности.

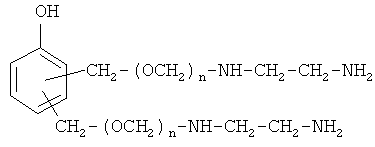

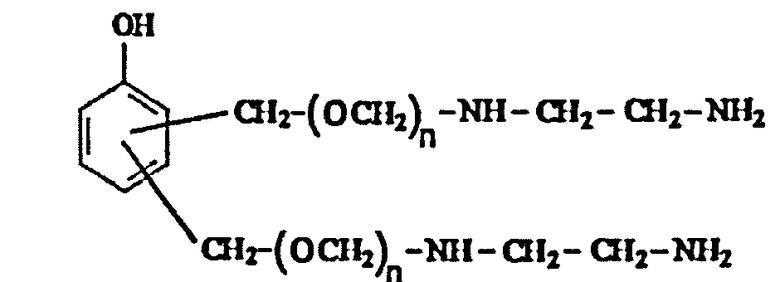

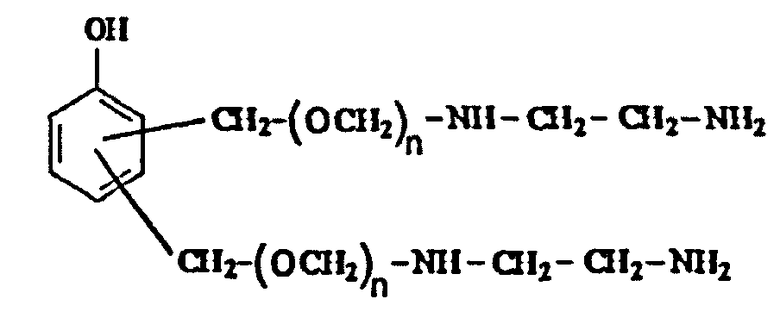

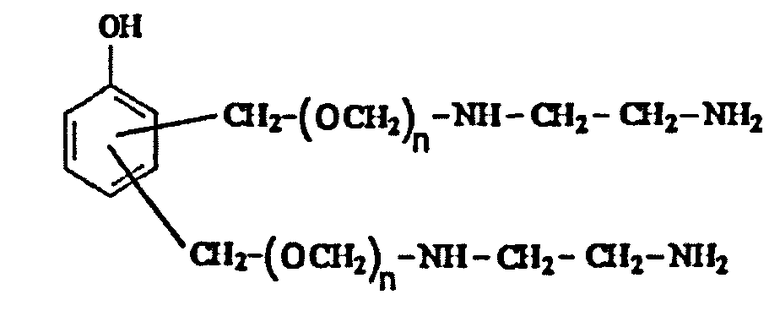

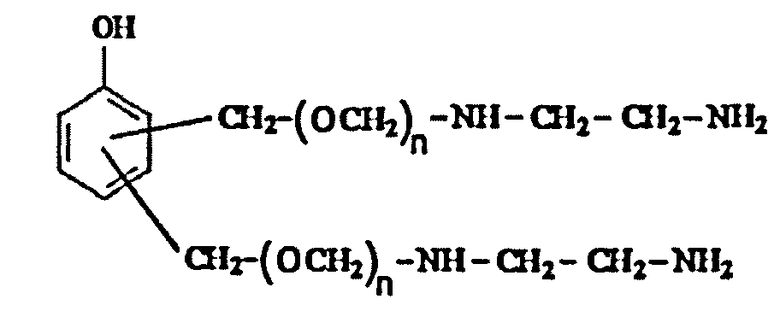

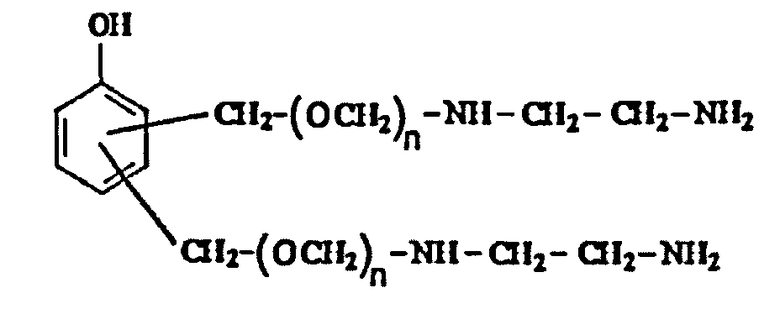

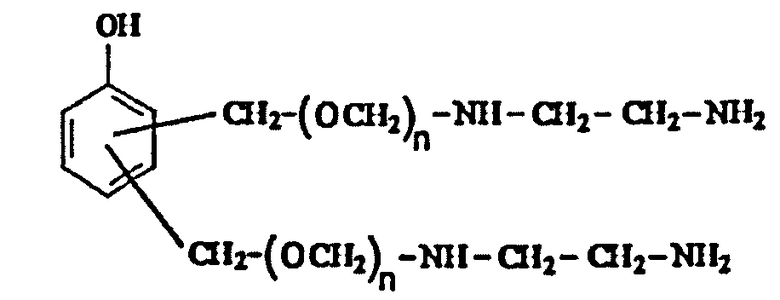

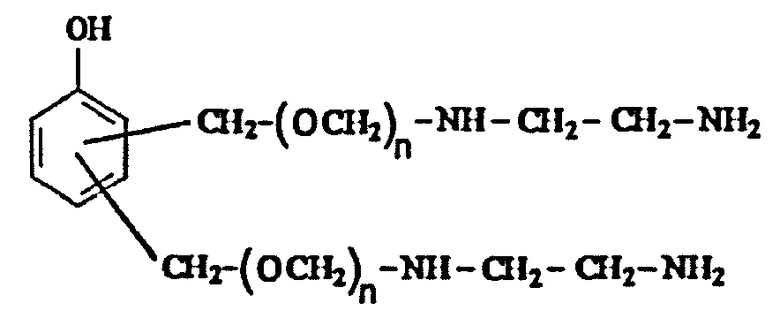

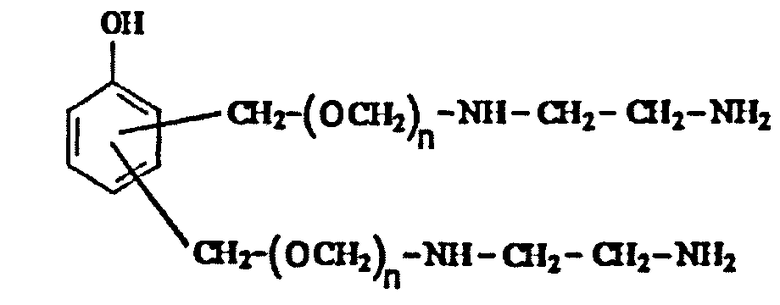

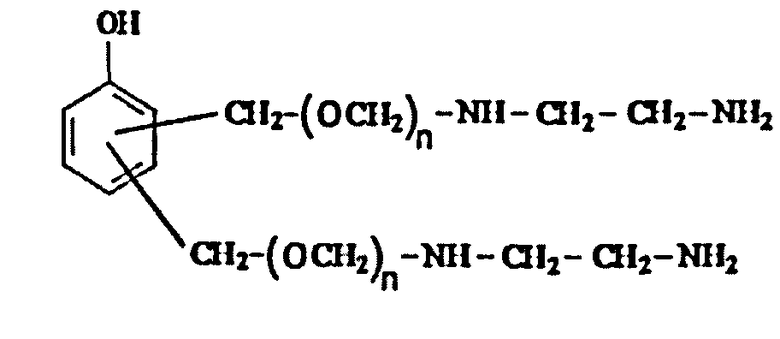

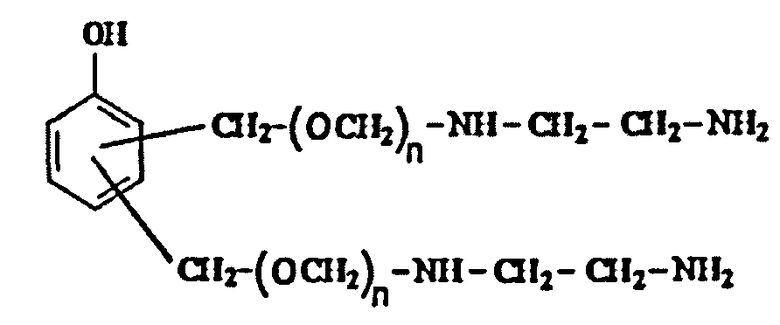

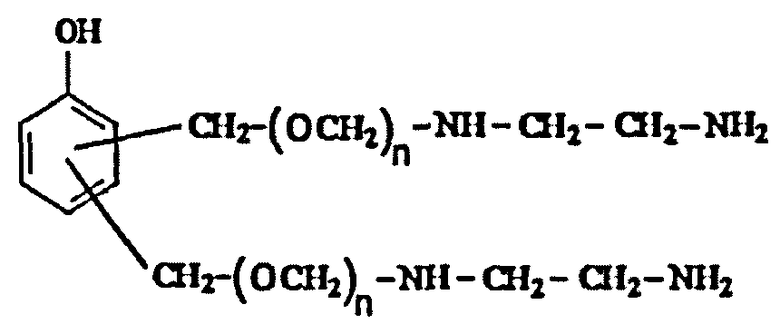

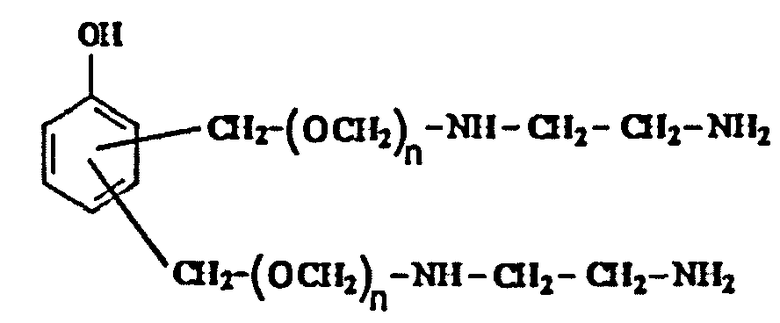

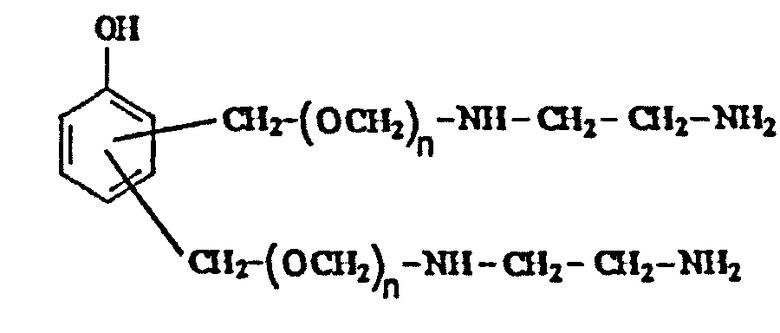

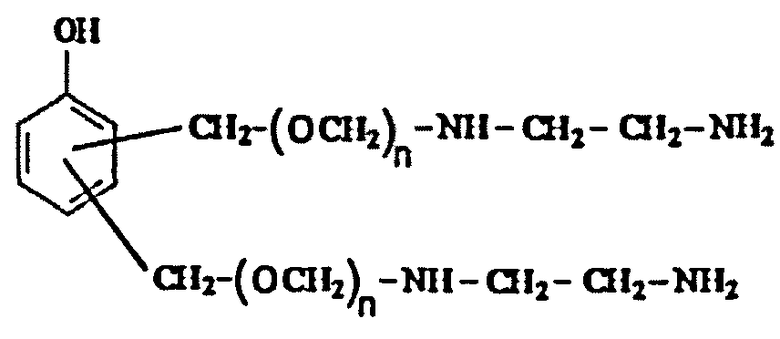

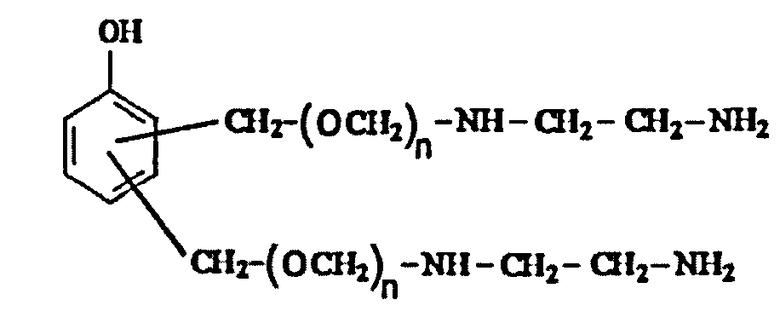

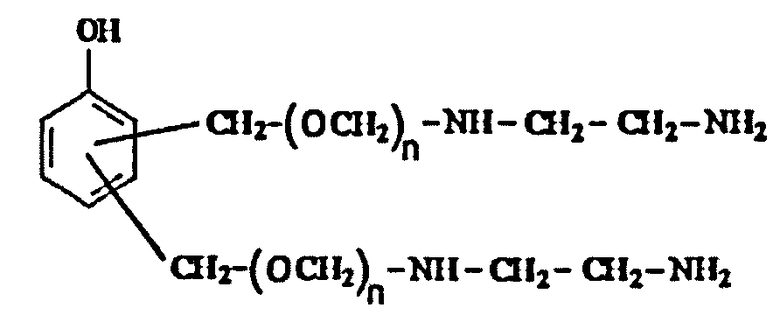

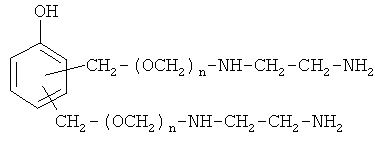

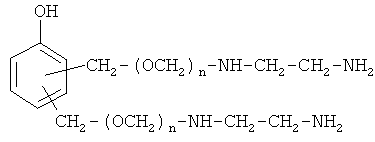

Техническая задача по первому варианту решается тем, что эпоксидная композиция для склеивания и покрытия, включающая эпоксидную циановую смолу и аминный отвердитель, в качестве аминного отвердителя она содержит продукт взаимодействия полиаминоалкилфенола формулы

где n равно 1-7,

и циклокарбоната с содержанием циклокарбонатных групп 18,67-25,00 мас.%, эпоксидного кислорода 0,13-1,38 мас.%, гидроксильным числом 11,4-12,5 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75-6,22 мас.%, гидроксильным числом 13,6-14,6 мг КОН/г, йодным числом 3,7-12,3 г I2/100 г, при следующем соотношении компонентов, мас%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

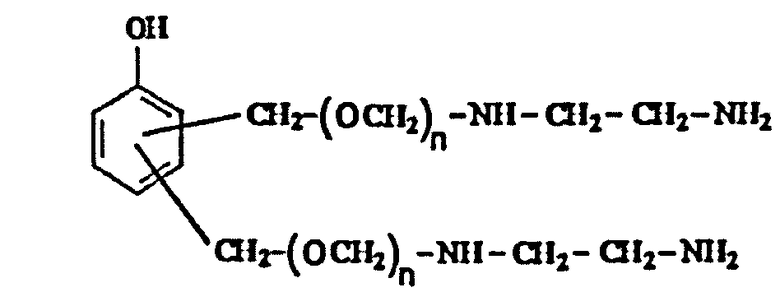

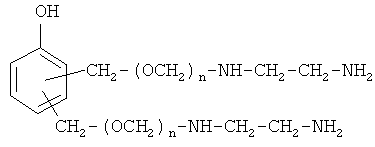

Техническая задача по второму варианту решается тем, что эпоксидная композиция для склеивания и покрытия, включающая эпоксидную диановую смолу, циклокарбонат и аминный отвердитель, в качестве циклокарбоната композиция содержит циклокарбонат с содержанием циклокарбонатных групп 18,67-25,00 мас.%, эпоксидного кислорода 0,13-1,38 мас.%, гидроксильным числом 11,4-12,5 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75-6,22 мас.%, гидроксильным числом 13,6-14,6 мг КОН/г, йодным числом 3,7-12,3 г I2/100 г, а в качестве аминного отвердителя она содержит полиаминоалкилфенол формулы

где n равно 1-7,

при следующем соотношении компонентов, мас.%:

Решение технической задачи позволяет снизить вязкость эпоксидной композиции на 20-25%, увеличить время ее желатинизации для использования композиции на больших поверхностях в 1,5-2 раза, увеличить удельную ударную вязкость на 5-15%, прочность при разрыве на 7-10% и адгезионную прочность в 1,5-2 раза.

Характеристика веществ, используемых в составе эпоксидной композиции и для их получения:

В качестве эпоксидной смолы используют: ЭД-20, ГОСТ 10587-84. Массовая доля эпоксидных групп, %: 19,9-22,0. Средняя молекулярная масса 340-450 г/моль. Плотность 1,19 г/см3. Внешний вид: вязкая прозрачная жидкость.

В качестве компонента аминного отвердителя и в качестве аминного отвердителя эпоксидная композиция содержит полиаминоалкилфенол формулы

где n равно 1-7.

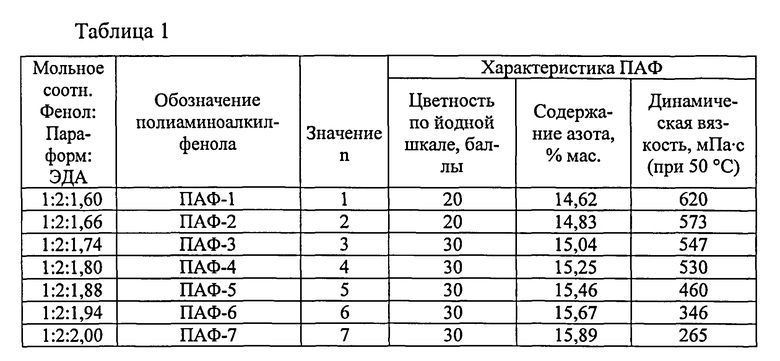

Полиаминоалкилфенол, где n равно 4, получают следующим образом.

Расплав фенола смешивают с параформом и этилендиамином (ЭДА) при соотношении компонентов 1:2:1,8 моль при температуре 45±2°С. Выделившуюся в ходе реакции воду по окончании процесса отгоняют при пониженном давлении при температуре 45°С. Получают жидкий прозрачный светло-желтый продукт, растворимый в ацетоне, цвет которого составляет 20-30 ед. по йодной шкале, что на порядок светлее промышленно выпускаемых аминофенолов.

Полиаминоалкилфенол, где n равно 1, 2, 3, 5, 6, 7, получают аналогично вышеописанному. Соотношения реагентов и свойства ПАФ указаны в Таблице 1.

ИК-спектры ПАФ с n, равным 1-7, содержат полосы, характерные для колебаний фенольных ОН-групп в интервале 3400-3200 см-1, NH2-групп - в интервалах 3300-3100, 900-650, 1591 (870-824, 871-833, 831-882) см-1 и NH-групп - в интервале 3350-3310 см-1.

Для получения окисленного рапсового масла используют:

Масло рапсовое нерафинированное по ГОСТ 8988-2002, прозрачная светло-коричневая маслянистая жидкость, йодное число 108-118 г I2/100 г;

Четвертичную аммониевую соль - триоктилбензиламмоний хлорид -(С8Н17)3CH2C6H5NCl, (ТОБАХ) по ТУ 2482-015-04706205-2005, производитель ООО НПО «НИИПАВ», г. Волгодонск, прозрачная жидкость светло-желтого цвета, обладает специфическим запахом, смешивается с водой во всех соотношениях, используется в промышленности преимущественно в виде 50% спиртового раствора.

Пероксид водорода - H2O2 по ГОСТ 177-88, прозрачная бесцветная жидкость, слабокислой реакции с содержанием основного вещества 30-40 мас.%;

Вольфрамат натрия двуводный по ГОСТ 18289-78;

Ортофосфорную кислоту по ГОСТ 6552-80.

Получение окисленного рапсового масла.

Пример 1

В реактор, снабженный мешалкой, термометром, загружают нерафинированное рапсовое масло с йодным числом 112,3 г I2/100 г (0,442 молей двойных связей в 100 г масла), в рапсовое масло вводят четвертичную аммониевую соль - триоктилбензиламмоний хлорид (ТОБАХ), а затем со скоростью 0,0169 моль пероксида водорода на моль двойных связей масла в минуту вводят 35% водный раствор пероксида водорода, содержащий вольфрамат натрия и ортофосфорную кислоту, при мольном соотношении пероксида водорода к двойным связям рапсового масла, равном 1,15:1,00, соответственно, при этом вольфрамат натрия, ортофосфорную кислоту, четвертичную аммониевую соль берут в мольном соотношении, равном 1,00:2,60:0,75, соответственно. Процесс осуществляют при температуре 70°С.

Пример 2

В реактор, снабженный мешалкой, термометром, загружают нерафинированное рапсовое масло с йодным числом 112,3 г I2/100 г (0,442 молей двойных связей в 100 г масла), в рапсовое масло вводят четвертичную аммониевую соль - триоктилбензиламмоний хлорид (ТОБАХ), а затем в рапсовое масло со скоростью 0,044 моль пероксида водорода на моль двойных связей масла в минуту вводят 35% водный раствор пероксида водорода, содержащий вольфрамат натрия и ортофосфорную кислоту, при мольном соотношении пероксида водорода к двойным связям рапсового масла, равном 1,30:1,00, соответственно, при этом вольфрамат натрия, ортофосфорную кислоту, четвертичную аммониевую соль берут в мольном соотношении, равном 1,00:2,60:0,75, соответственно. Процесс осуществляют при температуре 70°С.

В ходе окисления в примере 1 и 2 из реакционной массы отбирают пробы, в которых определяют содержание пероксида водорода. Процесс прекращают, когда содержание пероксида водорода в реакционной массе составляет менее 0,5 мас.%. Окисленное рапсовое масло выделяют из реакционной массы центрифугированием.

Доля эпоксидного кислорода определялась химическим методом, согласно методике, приведенной в работе, см. Губен-Вейль. Методы органической химии. Т. 2. Методы анализа. - М.: Химия, 1967. - 1023 с.

Для подтверждения данных химического анализа использовался метод ПК-спектроскопии. Спектры снимались на ПК-Фурье спектрометре ИНФРАЛЮМ ФТ-08, в диапазоне 600-4000 см-1.

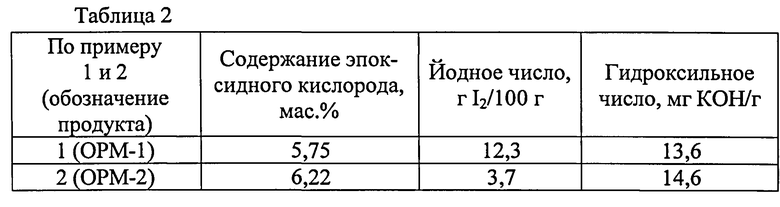

Характеристика окисленного рапсового масла (ОРМ) приведена в Таблице 2.

Циклокарбонат на основе окисленного рапсового масла (ЦКРМ) получают в реакторе-автоклаве с рубашкой, оснащенном механической мешалкой, выполненном из нержавеющей стали, позволяющем проводить процесс при давлении до 2,0 МПа.

Для осуществления указанного процесса используют газообразный диоксид углерода, высший сорт (чистота не менее 99,8%), ГОСТ 8050-85, а в качестве катализатора - тетрабутиламмоний бромид (ТБАБ) (с чистотой 99%+). В нагретое в автоклаве до 60-70°С окисленное рапсовое масло вводят катализатор - тетрабутиламмоний бромид при мольном соотношении [ТБАБ]:[Эпоксидная группа окисленного масла], равном 0,03:1, после растворения катализатора полученную смесь насыщают углекислым газом посредством барботера, реактор герметизируется, включается перемешивание и обеспечивается температура реакционной массы на уровне 140±2°С. Давление в автоклаве на протяжении всего процесса поддерживают на уровне 12-13 атм.

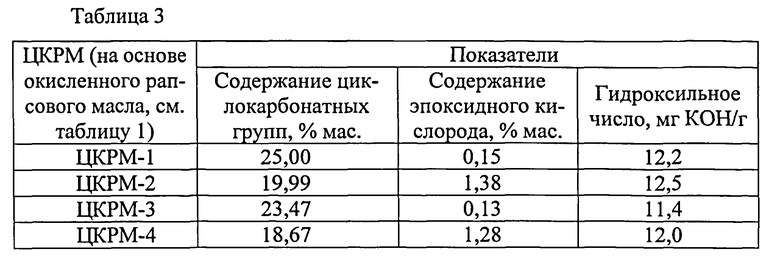

Характеристика циклокарбоната на основе окисленного рапсового масла (ЦКРМ) приведена в Таблице 3.

Получение продукта взаимодействия полиаминоалкилфенола (ПАФ) и циклокарбоната окисленного рапсового масла (ЦКРМ).

Продукт взаимодействия ЦКРМ и ПАФ получают путем перемешивания ЦКРМ и ПАФ с последующим нагреванием при 70°С до конверсии циклокарбонатных групп 96-98%.

Полученный продукт имеет вязкость 1100-1200 мПа·с при 25°С, цвет от светло-желтого до желтого, с содержанием циклокарбонатных групп 0,13-0,66 мас.%, эпоксидного кислорода 0,04-0,10 мас.%, гидроксильным числом 45,1-117,1 мг КОН/г.

Примеры конкретного выполнения по первому варианту.

Пример 1. Компоненты эпоксидной композиции для склеивания и покрытия смешивают при комнатной температуре при следующем соотношении, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

после смешения ведут нагревание в течение 3 часов при температуре 70°С.

В качестве отвердителя берут продукт взаимодействия полиаминоал-килфенола формулы

где n равно 1,

и циклокарбоната с содержанием циклокарбонатных групп 25,0 мас.%, эпоксидного кислорода 0,15 мас.%, гидроксильным числом 12,2 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 6,22 мас.%, гидроксильным числом 14,6 мг КОН/г, йодным числом 3,7 г I2/100 г.

Пример 2. Компоненты берут при следующем соотношении, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

после смешения ведут нагревание в течение 3 часов при температуре 70°С.

В качестве отвердителя берут продукт взаимодействия полиаминоалкилфенола формулы

где n равно 2,

циклокарбонат берут с содержанием циклокарбонатных групп 25,0 мас.%, эпоксидного кислорода 0,15 мас.%, гидроксильным числом 12,2 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 6,22 мас.%, гидроксильным числом 14,6 мг КОН/г, йодным числом 3,7 г I2/100 г.

Пример 3. Компоненты берут при следующем соотношении, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

после смешения ведут нагревание в течение 3 часов при температуре 70°С.

В качестве отвердителя берут продукт взаимодействия полиаминоалкилфенола формулы

где n равно 3,

циклокарбонат берут с содержанием циклокарбонатных групп 25,0 мас.%, эпоксидного кислорода 0,15 мас.%, гидроксильным числом 12,2 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 6,22 мас.%, гидроксильным числом 14,6 мг КОН/г, йодным числом 3,7 г I2/100 г.

Пример 4. Компоненты берут при следующем соотношении, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

после смешения ведут нагревание в течение 3 часов при температуре 70°С.

В качестве отвердителя берут продукт взаимодействия полиаминоалкилфенола формулы

где n равно 4,

циклокарбонат берут с содержанием циклокарбонатных групп 25,0 мас.%, эпоксидного кислорода 0,15 мас.%, гидроксильным числом 12,2 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 6,22 мас.%, гидроксильным числом 14,6 мг КОН/г, йодным числом 3,7 г I2/100 г.

Пример 5. Компоненты эпоксидной композиции для склеивания и покрытия смешивают при комнатной температуре при следующем соотношении, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

после смешения ведут нагревание до полного отверждения.

В качестве отвердителя берут продукт взаимодействия полиаминоалкилфенола

где n равно 5,

и циклокарбоната с содержанием циклокарбонатных групп 19,99 мас.%, эпоксидного кислорода 1,38 мас.%, гидроксильным числом 12,5 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 6,22 мас.%, гидроксильным числом 14,6 мг КОН/г, йодным числом 3,7 г I2/100 г.

Пример 6. Компоненты берут при следующем соотношении, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

после смешения ведут нагревание в течение 3 часов при температуре 70°С.

В качестве отвердителя берут продукт взаимодействия полиаминоалкилфенола формулы

где n равно 6,

циклокарбонат берут с содержанием циклокарбонатных групп 19,99 мас.%, эпоксидного кислорода 1,38 мас.%, гидроксильным числом 12,5 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 6,22 мас.%, гидроксильным числом 14,6 мг КОН/г, йодным числом 3,7 г I2/100 г.

Пример 7. Компоненты эпоксидной композиции для склеивания и покрытия смешивают при комнатной температуре при следующем соотношении, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

после смешения ведут нагревание в течение 3 часов при температуре 70°С.

В качестве отвердителя берут продукт взаимодействия полиаминоалкилфенола формулы

где n равно 7,

и циклокарбоната с содержанием циклокарбонатных групп 23,47 мас.%, эпоксидного кислорода 0,13 мас.%, гидроксильным числом 11,4 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75 мас.%, гидроксильным числом 13,6 мг КОН/г, йодным числом 12,3 г I2/100 г.

Пример 8. Компоненты эпоксидной композиции для склеивания и покрытия смешивают при комнатной температуре при следующем соотношении, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

после смешения ведут нагревание в течение 3 часов при температуре 70°С.

В качестве отвердителя берут продукт взаимодействия полиаминоалкилфенола формулы

где n равно 1,

циклокарбонат берут с содержанием циклокарбонатных групп 23,47 мас.%, эпоксидного кислорода 0,13 мас.%, гидроксильным числом 11,4 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75 мас.%, гидроксильным числом 13,6 мг КОН/г, йодным числом 12,3 г I2/100 г.

Пример 9. Компоненты эпоксидной композиции для склеивания и покрытия смешивают при комнатной температуре при следующем соотношении, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

после смешения ведут нагревание в течение 3 часов при температуре 70°С.

В качестве отвердителя берут продукт взаимодействия полиаминоалкилфенола формулы

где n равно 4,

и циклокарбоната с содержанием циклокарбонатных групп 18,67 мас.%, эпоксидного кислорода 1,28 мас.%, гидроксильным числом 12,0 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75 мас.%, гидроксильным числом 13,6 мг КОН/г, йодным числом 12,3 г I2/100 г.

Пример 10. Компоненты эпоксидной композиции для склеивания и покрытия смешивают при комнатной температуре при следующем соотношении, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

после смешения ведут нагревание в течение 3 часов при температуре 70°С.

В качестве отвердителя берут продукт взаимодействия полиаминоалкилфенола формулы

где n равно 7,

циклокарбонат берут с содержанием циклокарбонатных групп 18,67 мас.%, эпоксидного кислорода 1,28 мас.%, гидроксильным числом 12,0 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75 мас.%, гидроксильным числом 13,6 мг КОН/г, йодным числом 12,3 г I2/100 г.

Примеры конкретного выполнения по второму варианту.

Пример 11. Компоненты эпоксидной композиции для склеивания и покрытия смешивают при комнатной температуре при следующем соотношении, мас.%:

после смешения ведут нагревание в течение 6 часов при 70°С.

В качестве отвердителя берут полиаминоалкилфенол формулы

где n равно 1,

циклокарбонат берут с содержанием циклокарбонатных групп 25,0 мас.%, эпоксидного кислорода 0,15 мас.%, гидроксильным числом 12,2 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 6,22 мас.%, гидроксильным числом 14,6 мг КОН/г, йодным числом 3,7 г I2/100 г.

Пример 12. Компоненты берут при следующем соотношении, мас.%:

после смешения ведут нагревание в течение 6 часов при 70°С.

В качестве отвердителя берут полиаминоалкилфенол формулы

где n равно 2,

циклокарбонат берут с содержанием циклокарбонатных групп 25,0 мас.%, эпоксидного кислорода 0,15 мас.%, гидроксильным числом 12,2 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 6,22 мас.%, гидроксильным числом 14,6 мг КОН/г, йодным числом 3,7 г I2/100 г.

Пример 13. Компоненты берут при следующем соотношении, мас.%:

после смешения ведут нагревание в течение 6 часов при 70°С.

В качестве отвердителя берут полиаминоалкилфенол формулы

где n равно 4,

циклокарбонат берут с содержанием циклокарбонатных групп 25,0 мас.%, эпоксидного кислорода 0,15 мас.%, гидроксильным числом 12,2 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 6,22 мас.%, гидроксильным числом 14,6 мг КОН/г, йодным числом 3,7 г I2/100 г.

Пример 14. Компоненты берут при следующем соотношении, мас.%:

после смешения ведут нагревание в течение 6 часов при 70°С.

В качестве отвердителя берут полиаминоалкилфенол формулы

где n равно 7,

циклокарбонат берут с содержанием циклокарбонатных групп 19,99 мас.%, эпоксидного кислорода 1,38 мас.%, гидроксильным числом 12,5 мг КОН/г, на основе окисленного рапсового масла с содержанием эпоксидного кислорода 6,22 мас.%, гидроксильным числом 14,6 мг КОН/г, йодным числом 3,7 г I2/100 г.

Пример 15. Компоненты берут при следующем соотношении, мас.%:

после смешения ведут нагревание в течение 6 часов при 70°С.

В качестве отвердителя берут полиаминоалкилфенол формулы

где n равно 7,

циклокарбонат берут с содержанием циклокарбонатных групп 23,47 мас.%, эпоксидного кислорода 0,13 мас.%, гидроксильным числом 11,4 мг КОН/г, на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75 мас.%, гидроксильным числом 13,6 мг КОН/г, йодным числом 12,3 г I2/100 г.

Пример 16. Компоненты берут при следующем соотношении, мас.%:

после смешения ведут нагревание в течение 6 часов при 70°С.

В качестве отвердителя берут полиаминоалкилфенол формулы

где n равно 7,

циклокарбонат берут с содержанием циклокарбонатных групп 18,67 мас.%, эпоксидного кислорода 1,28 мас.%, гидроксильным числом 12,0 мг КОН/г, на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75 мас.%, гидроксильным числом 13,6 мг КОН/г, йодным числом 12,3 г I2/100 г.

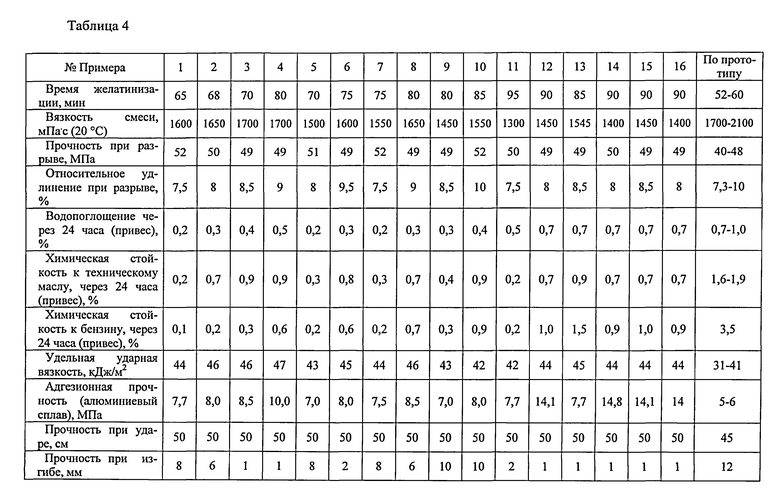

Композиции по примерам конкретного выполнения №1-16 подвергали испытаниям, данные приведены в Таблице 4.

Время желатинизации - время, в течение которого композиция сохраняет пригодность для использования по назначению, время желатинизации (мин) определяли по ТУ 2494-511-00203521-94.

Вязкость смеси (мПа·с) определяли с помощью вискозиметра Гепплера с падающим шариком при 20°С.

Прочность при разрыве (МПа) и относительное удлинение при разрыве (%) определяли в соответствии с ГОСТ 18299-72 «Материалы лакокрасочные. Метод определения предела прочности при растяжении, относительного удлинения при разрыве и модуля упругости».

Водопоглощение (привес) через 24 часа (%) определяли в соответствии с ГОСТ 21513-76 «Материалы лакокрасочные. Методы определения водо- и влагопоглощения лакокрасочной пленкой» Метод заключается в определении массы воды, поглощенной лакокрасочной пленкой на окрашиваемой поверхности, погруженной в воду.

Химическая стойкость к техническому маслу (привес) через 24 часа (%). Метод заключается в определении массы технического масла, поглощенного лакокрасочной пленкой на окрашиваемой поверхности, погруженной в масло.

Химическая стойкость к бензину (привес) через 24 часа (%). Метод заключается в определении массы бензина, поглощенного лакокрасочной пленкой на окрашиваемой поверхности, погруженной в бензин.

Удельную ударную вязкость (кДж/м2) определяли в соответствии с ГОСТ 19109-84 «Пластмассы. Метод определения ударной вязкости по Изоду». Метод заключается в разрушении консольно-закрепленного образца с надрезом ударом маятника поперек образца на определенном расстоянии от места закрепления.

Адгезионную прочность (МПа) определяли в соответствии с ГОСТ 14759-69 «Клеи. Метод определения прочности при сдвиге». Метод заключается в определении величины разрушающей силы при растяжении стандартного образца, склеенного внахлестку, усилиями стремящимися сдвинуть одну половину образца относительно другой. Образцы, предназначенные для испытания, представляют две полосы листового материала (алюминиевый сплав), склеенных между собой в нахлестку с площадью склеивания 2 см2.

Прочность при ударе (см) определяли в соответствии с ГОСТ 4765-73 «Материалы лакокрасочные. Метод определения прочности при ударе». Метод основан на определении максимальной высоты, при падении с которой груз не вызывает видимых механических повреждений на поверхности стальной пластинки с лакокрасочным покрытием.

Прочность при изгибе (мм) определяли в соответствии с ГОСТ 6806-73 «Материалы лакокрасочные. Метод определения эластичности пленки при изгибе». Метод основан в определении минимального диаметра металлического цилиндрического стержня, изгибание на котором окрашенной металлической пластинки не вызывает механического разрушения или отслаивания однослойной или многослойной лакокрасочной пленки.

Как видно из примеров конкретного выполнения (см. Таблицу 4), варианты заявляемой эпоксидной композиции по сравнению с прототипом обладают пониженной вязкостью, что не требует дополнительно использовать органический растворитель, имеют большее время желатинизации, что позволяет наносить композицию более равномерно и качественно при использовании композиции на больших поверхностях; обладают большей удельной ударной вязкостью, что позволяет использовать композицию в деталях, испытывающих высокие динамические нагрузки; прочностью при разрыве и адгезионной прочностью, что позволяет использовать в качестве клеевых составов для соединения нагруженных деталей, подвергаемых вибрационным нагрузкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННОГО РАПСОВОГО МАСЛА | 2013 |

|

RU2515495C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ НА ОСНОВЕ МОДИФИЦИРОВАННОЙ ЭПОКСИДНОЙ СМОЛЫ | 2003 |

|

RU2263126C2 |

| УРЕТАНСОДЕРЖАЩИЕ ПРОСТЫЕ ПОЛИЭФИРЫ С КОНЦЕВЫМИ ПЕРВИЧНЫМИ АМИНОГРУППАМИ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ ЭПОКСИДИАНОВЫХ СМОЛ И ЭПОКСИДНАЯ КОМПОЗИЦИЯ НА ИХ ОСНОВЕ (ВАРИАНТЫ) | 1992 |

|

RU2084467C1 |

| Электроизоляционный компаунд | 1983 |

|

SU1148854A1 |

| Полимерная композиция | 1980 |

|

SU870402A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2375380C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИНОЛЕУМА | 2015 |

|

RU2599663C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2470054C1 |

| СОСТАВ ПЛАСТИФИКАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 1998 |

|

RU2148594C1 |

| Полимерная композиция | 1991 |

|

SU1813777A1 |

Изобретение относится к композиции для склеивания и покрытия на основе эпоксидной смолы для защиты строительных конструкций, например в составах для наливных полов, а также для склеивания металлов в различных областях народного хозяйства и в быту. По первому варианту эпоксидная композиция включает эпоксидную диановую смолу и аминный отвердитель. В качестве аминного отвердителя композиция содержит продукт взаимодействия полиаминоалкилфенола формулы (1)

где n равно 1-7,

и циклокарбоната с содержанием циклокарбонатных групп 18,67-25,00 мас.%, эпоксидного кислорода 0,13-1,38 мас.%, гидроксильным числом 11,4-12,5 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75-6,22 мас.%, гидроксильным числом 13,6-14,6 мг KOH/г, йодным числом 3,7-12,3 г I2/100 г. По второму варианту эпоксидная композиция содержит эпоксидную диановую смолу, циклокарбонат и аминный отвердитель. В качестве циклокарбоната композиция содержит вышеуказанный циклокарбонат на основе окисленного рапсового масла. В качестве аминного отвердителя она содержит вышеуказанный полиаминоалкилфенол формулы (1). Группа изобретений позволяет снизить вязкость эпоксидной композиции на 20-25%, увеличить время ее желатинизации для использования композиции на больших поверхностях в 1,5-2 раза, увеличить удельную ударную вязкость на 5-15%, прочность при разрыве на 7-10% и адгезионную прочность в 1,5-2 раза. 2 н.п. ф-лы, 4 табл., 16 пр.

1. Эпоксидная композиция для склеивания и покрытия, включающая эпоксидную диановую смолу и аминный отвердитель, отличающаяся тем, что в качестве аминного отвердителя она содержит продукт взаимодействия полиаминоалкилфенола формулы

где n равно 1-7,

и циклокарбоната с содержанием циклокарбонатных групп 18,67-25,00 мас.%, эпоксидного кислорода 0,13-1,38 мас.%, гидроксильным числом 11,4-12,5 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75-6,22 мас.%, гидроксильным числом 13,6-14,6 мг KOH/г, йодным числом 3,7-12,3 г I2/100 г, при следующем соотношении компонентов, мас.%:

при соотношении полиаминоалкилфенола и циклокарбоната на основе окисленного рапсового масла, мас.%:

2. Эпоксидная композиция для склеивания и покрытия, включающая эпоксидную диановую смолу, циклокарбонат и аминный отвердитель, отличающаяся тем, что в качестве циклокарбоната композиция содержит циклокарбонат с содержанием циклокарбонатных групп 18,67-25,00 мас.%, эпоксидного кислорода 0,13-1,38 мас.%, гидроксильным числом 11,4-12,5 мг КОН/г на основе окисленного рапсового масла с содержанием эпоксидного кислорода 5,75-6,22 мас.%, гидроксильным числом 13,6-14,6 мг KOH/г, йодным числом 3,7-12,3 г I2/100 г, а в качестве аминного отвердителя она содержит полиаминоалкилфенол формулы

где n равно 1-7,

при следующем соотношении компонентов, мас.%:

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ НА ОСНОВЕ МОДИФИЦИРОВАННОЙ ЭПОКСИДНОЙ СМОЛЫ | 2003 |

|

RU2263126C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОТДЕЛКИ МАТЕРИАЛОВ | 1992 |

|

RU2054440C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2372368C1 |

| Способ получения отвердителя для эпоксидиановых смол | 1990 |

|

SU1754709A1 |

| Полимерная композиция для отделки тканей | 1984 |

|

SU1199775A1 |

Авторы

Даты

2015-02-10—Публикация

2013-06-25—Подача