КОНтроль СООСНОСТИ двух или более отверстий может быть произведен с помощью комплексных калибров. Однако такой контроль применим только для деталей с грубыми допусками на несоосность отверстий и в случаях, когда контролируемые отверстия расположены близко одно к другому. Недостатком такого контроля является также необходимость изготовления комплексного калибра на каждое сочетание диаметров и длин, что экономически нецелесообразно при мелкосерийном и опытном производстве.

Известен также способ замера деталей с применением зеркала, установленного на измеряемом объекте, и автоколлиматора.

Предложенный способ замера деталей устраняет отмеченные недостатки и позволяет определять соосность отверстий.

Для этого автоколлиматор устанан-ливают на нулевой отсчет с по.мощью мостика с зеркалом, базирующегося на одно из контролируемых отверстий, после чего по другому мостику с зеркалом, базирующемуся на оба контролируемых отверстия, измеряют автоколлиматором угол между зеркалами, по величине которого судят о соосности отверстий.

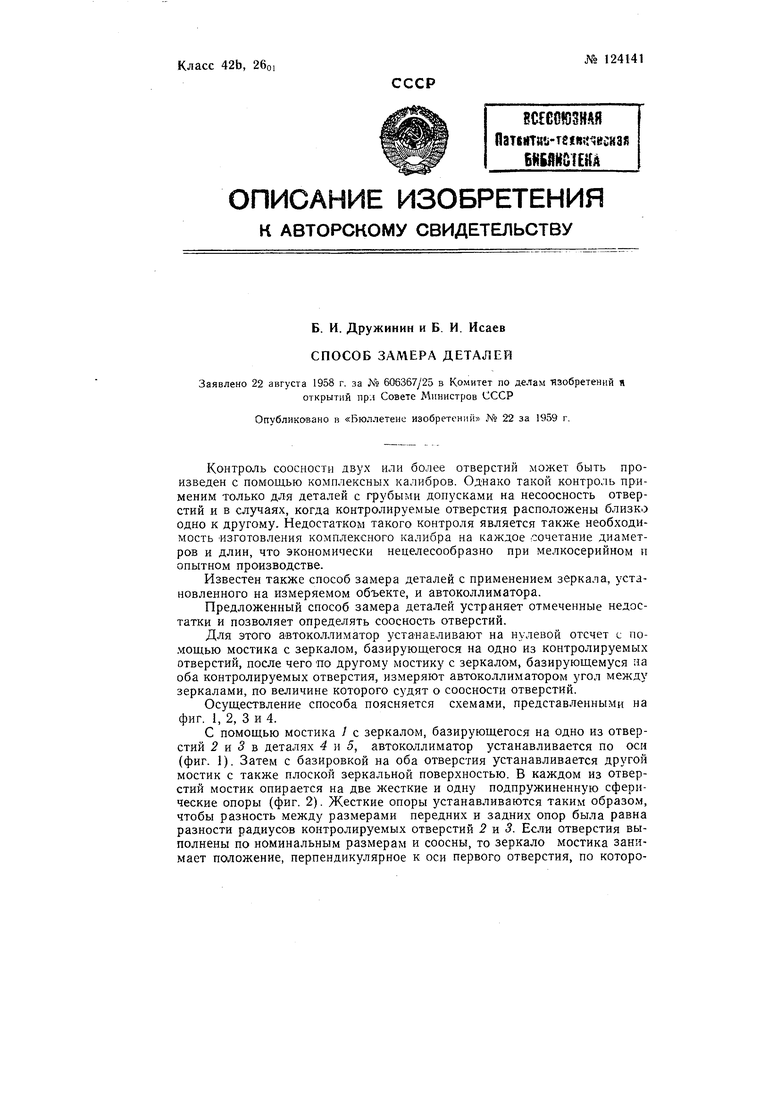

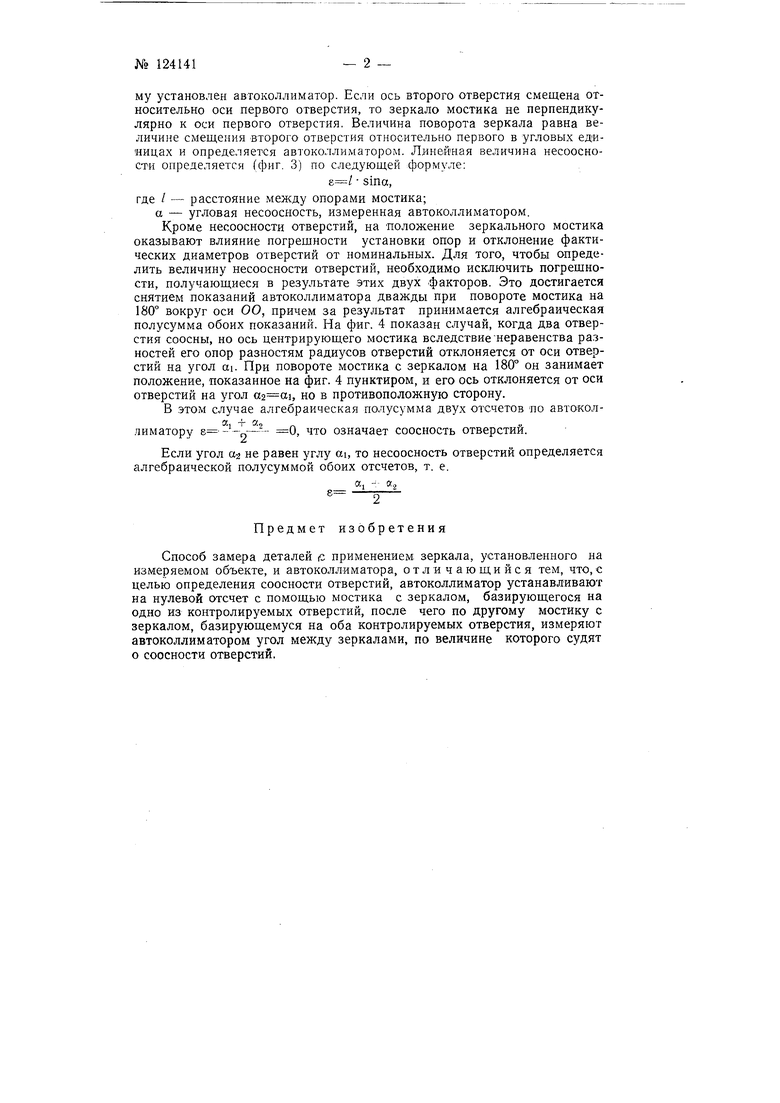

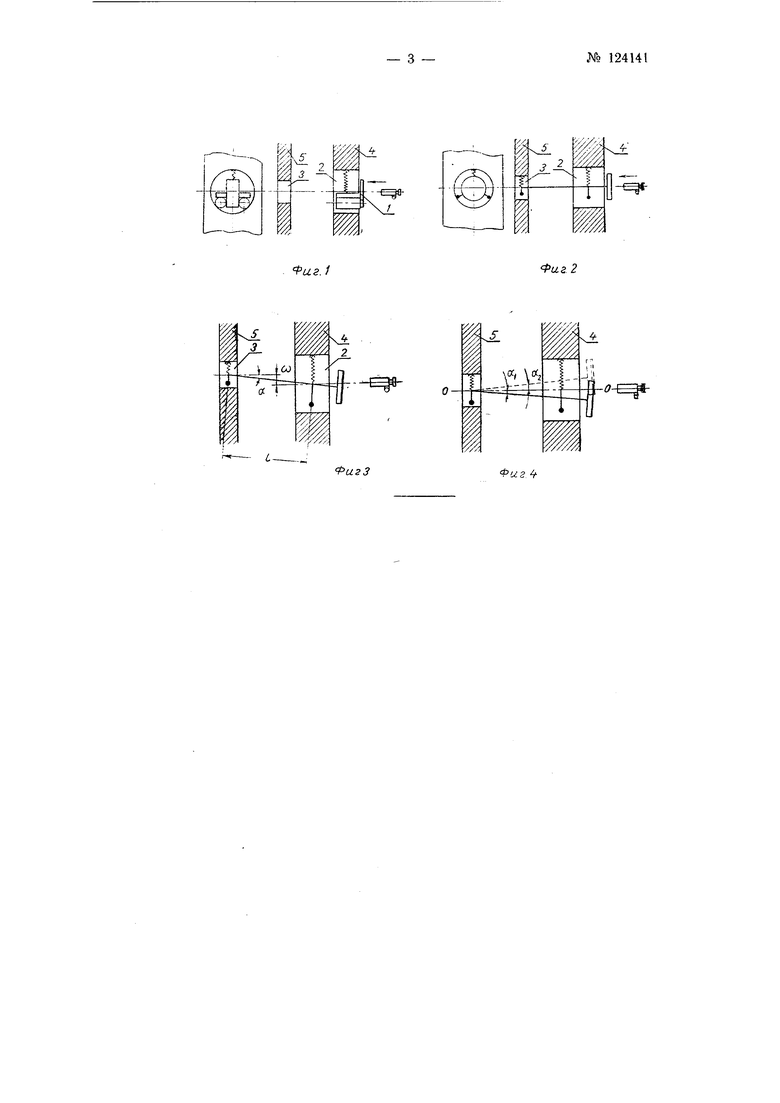

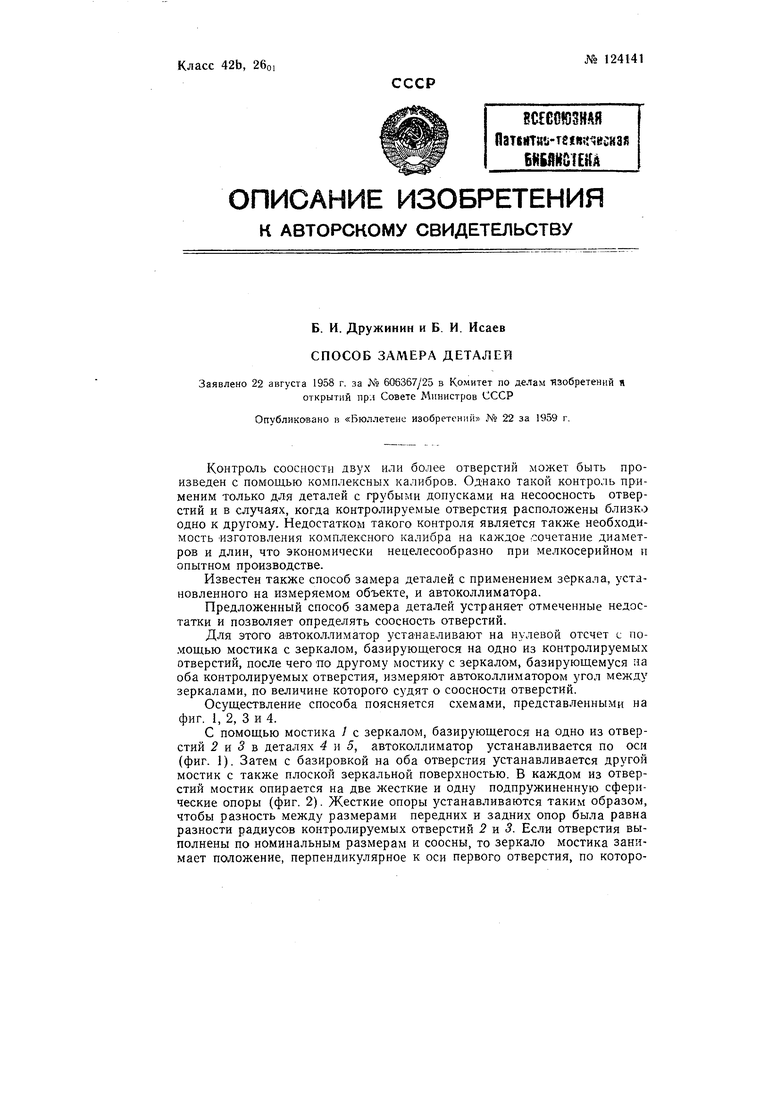

Осуществление способа поясняется схемами, представленными на фиг. 1, 2, 3 и 4.

С помощью мостика } с зеркалом, базирующегося на одно из отверстий 2 и 3 и деталях 4 ц 5, автоколлиматор устанавливается по оси (фиг. 1). Затем с базировкой на оба отверстия устанавливается другой мостик с также плоской зеркальной поверхностью. В каждом из отверстий мостик опирается на две жесткие и одну подпружиненную сферические опоры (фиг. 2). Жесткие опоры устанавливаются таким образом, чтобы разность между размерами передних и задних опор была равна разности радиусов контролируемых отверстий 2 и 5. Если отверстия выполнены по номинальным размерам и соосны, то зеркало мостика занимает положение, перпендикулярное к оси первого отверстия, по которо№ 124141- 2 -

му установлен автоколлиматор. Если ось второго отверстия смещена относительно оси первого отверстия, то зеркало мостика не перпендикулярно к оси первого отверстия. Величина поворота зеркала равна величине смещения второго отверстия относительно первого в угловых единицах и определяется автоколлиматором. Линейная величина несоосности определяется (фиг. 3) по следующей формуле:

sina, где / - расстояние между опорами мостика;

а - угловая несоосность, измеренная автоколлиматором.

Кроме несоосности отверстий, на положение зеркального мостика оказывают влияние погрешности установки опор и отклонение фактических диаметров отверстий от номинальных. Для того, чтобы определить величину несоосности отверстий, необходимо исключить погрешности, получающиеся в результате этих двух факторов. Это достигается снятием показаний автоколлиматора дважды при повороте мостика на 180° вокруг оси ОО, причем за результат принимается алгебраическая полусумма обоих показаний. На фиг. 4 показан случай, когда два отверстия соосны, но ось центрирующего мостика вследствиенеравенства ра.эностей его опор разностям радиусов отверстий отклоняется от оси отверстий на угол аь При повороте мостика с зеркалом на 180° он занимает положение, показанное на фиг. 4 пунктиром, и его ось отклоняется от оси отверстий на угол , но в противоположную сторону.

В этом случае алгебраическая полусумма двух отсчетов по автокола, + а, яиматору Е --- 0, что означает соосность отверстии.

Если угол а не равен углу ai, то несоосность отверстий определяется алгебраической полусуммой обоих отсчетов, т. е.

Предмет изобретения

Способ замера деталей ic применением зеркала, установленного на измеряемом объекте, и автоколлиматора, отличающийся тем, что,с целью определения соосности отверстий, автоколлиматор устанавливают на нулевой отсчет с помощью мостика с зеркалом, базирующегося на одно из контролируемых отверстий, после чего по другому мостику с зеркалом, базирующемуся на оба контролируемых отверстия, измеряют автоколлиматором угол между зеркалами, по величине которого судят о соосности отверстий,

а, -1 а. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ УГЛОВЫХ И ЛИНЕЙНЫХ ИЗМЕРЕНИЙ | 1969 |

|

SU238797A1 |

| ЗЕРКАЛЬНЫЙ МОСТИК ДЛЯ ИЗМЕРЕНИЙ ПРИ ПОМОЩИ ОПТИЧЕСКОЙ ТРУБЫ | 1967 |

|

SU198690A1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВ УСТАНОВКИ КОЛЕС АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033602C1 |

| Устройство для контроля отклонений от соосности двух отверстий относительно общей оси | 1989 |

|

SU1742613A1 |

| Способ контроля ошибки прямого угла зеркально-призменных элементов | 1989 |

|

SU1633277A1 |

| СТЕНД ДЛЯ УГЛОВЫХ и ЛИНЕЙНЫХ ИЗМЕРЕНИЙ | 1970 |

|

SU274370A1 |

| Устройство для проверки коленчатых валов | 1983 |

|

SU1128112A1 |

| Способ измерения углов,образуемых тремя гранями призмы,и устройство для его осуществления | 1985 |

|

SU1250848A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТЕЙ ИЗГОТОВЛЕНИЯ ДВУХГРАННЫХ УГЛОВ ЗЕРКАЛЬНО-ПРИЗМЕННЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2431801C1 |

| Прибор для контроля профиля ручья сменного калибра трубопрокатного стана | 1959 |

|

SU130868A1 |

Авторы

Даты

1959-01-01—Публикация

1958-08-22—Подача