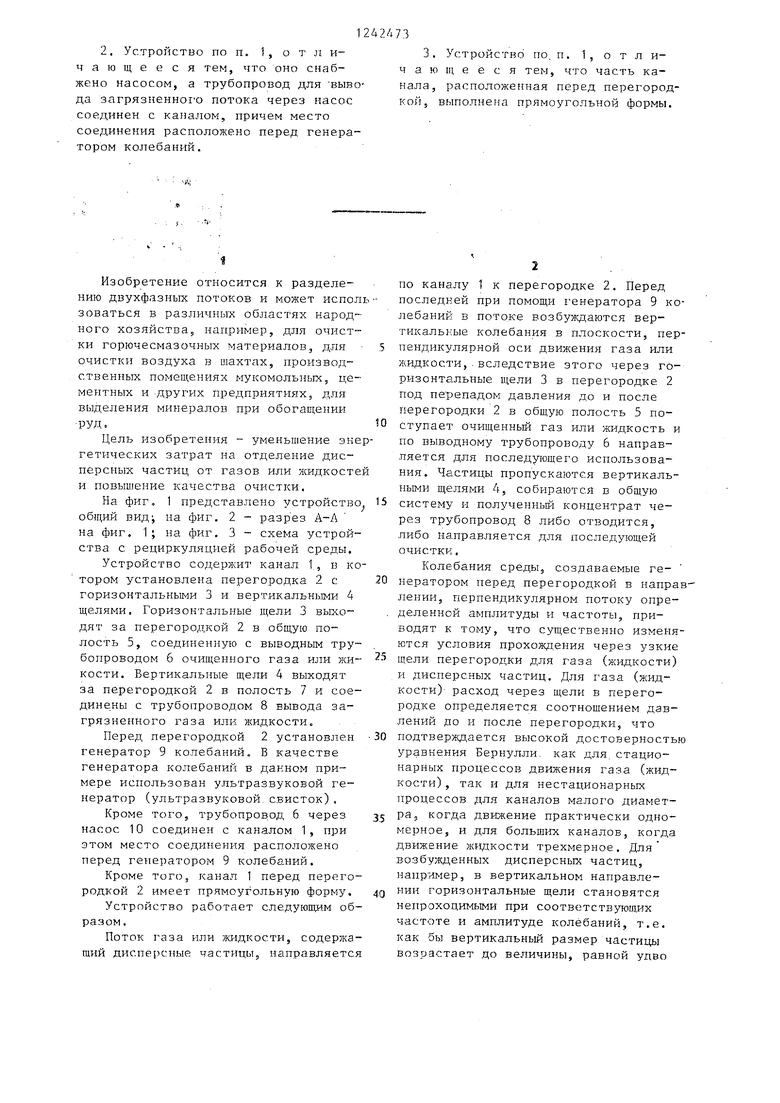

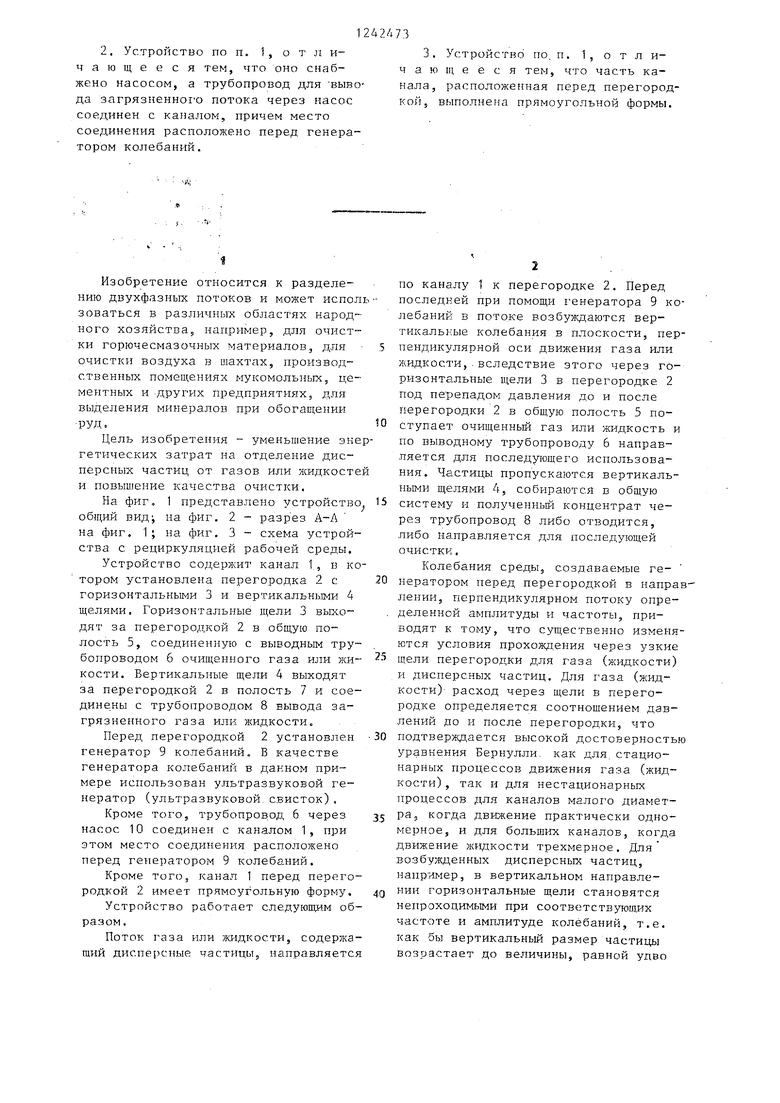

фиг.1

2, Устройство по п. 1, от л и- чающееся тем, что оно снабжено насосом, а трубопровод для выво да загрязненног о потока через насос соединен с каналом, причем место соединения расположено перед генератором колебаний.

Изобретение относится к разделению двухфазных потоков и может испол зоваться в различных областях народного хозяйства, например, для очистки горючесмазочных материалов, для очистки воздуха в шахтах, производственных помещениях мукомольных, цементных и других предприятиях, для выделения минералов при обогащении

РУД.

Цель изобретения уменьшение энегетических затрат на отделение дисперсных частиц от газов или жидкосте и повышение качества очистки.

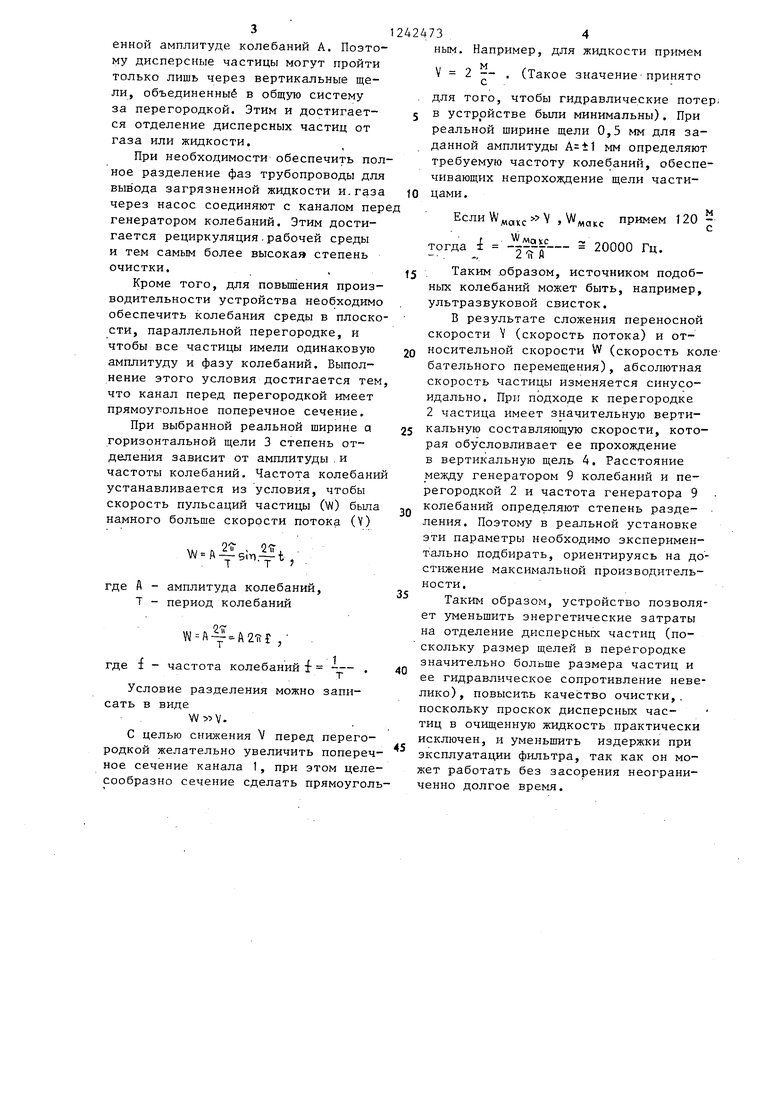

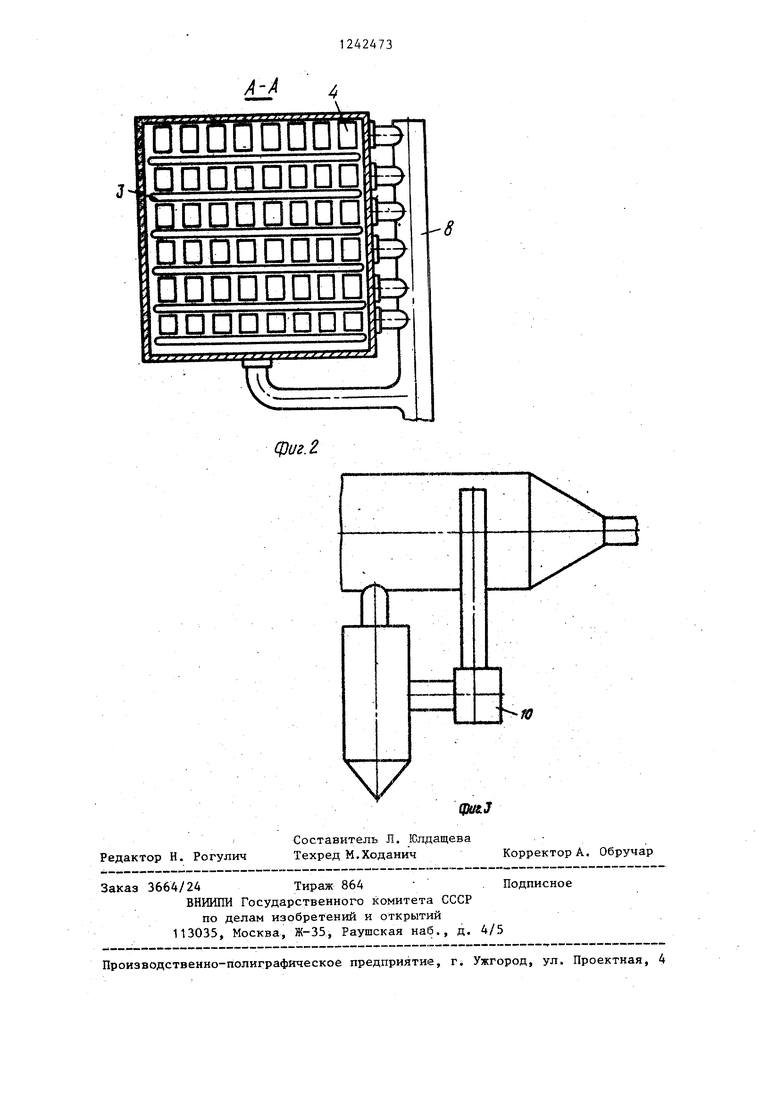

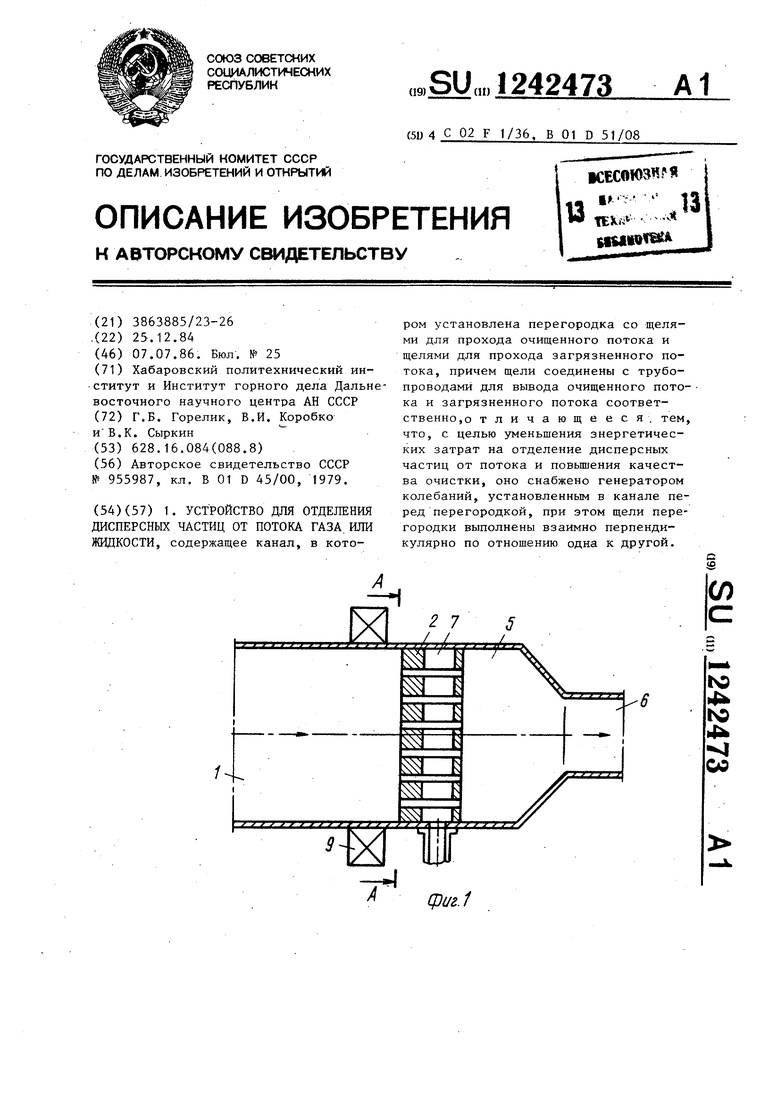

На фиг, 1 представлено устройство общий вид на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - схема устройства с рециркуляцией рабочей среды.

Устройство содержит канал 1, в котором установлена перегородка 2 с горизонтальными 3 и вертикальными 4 щелями. Горизонтальные щели 3 вько- дят за перегородкой 2 в общую полость 5, соединенную с выводньм тру- бопроводом 6 очищенного газа или жи- кости. Вертикальные щели 4 выходят за перегородкой 2 в полость 7 и соединены с трубопроводом 8 вывода загрязненного газа или жидкости.

Перед перегородкой 2 установлен генератор 9 колебаний. В качестве генератора колебаний в данном примере использован ультразвуковой ге- }{ератор (ультразвуковой, свисток) ,

Кроме того, трубопровод 6 через насос 10 соединен с каналом 1, при этом место соединения расположено перед генератором 9 колебаний.

Кроме того, канал 1 перед перегородкой 2 имеет прямоугольную форму.

Устройство работает следующим образом.

Поток газа или жидкости, содержащий дисперсные частицы, направляется

1242Д73

3. Устройство по. п. 1, отличающееся тем, что часть канала, расположенная перед перегородкой, выполнена прямоугольной формы.

S

0

0

5

0

по каналу 1 к перегородке 2. Перед последней при помощи генератора 9 колебаний в потоке возбуждаются вертикальные колебания в плоскости, перпендикулярной оси движения газа или жидкости,- вследствие этого через горизонтальные щели 3 в перегородке 2 под перепадом давления до и после перегородки 2 в общую полость 5 поступает очищенный газ или жидкость и по выводному трубопроводу 6 направляется для последующего использования. Частицы пропускаются вертикальными щелями 4, собираются в общую систему и полученный концентрат через трубопровод 8 либо отводится, либо направляется для последующей очистки.

Колебания среды, создаваемые генератором перед перегородкой в направлении, перпендикулярном потоку определенной амплитуды и частоты, приводят к тому, что существенно изменяются условия прохождения через узкие щели перегородки для газа (жидкости) и дисперсных частиц. Для газа (жидкости) расход через щели в перегородке определяется соотнощением давлений до и после перегородки, что подтверждается высокой достоверностью уравнения Бернулли, как для. стационарных процессов движения газа (жидкости) , так и для нестационарных процессов для каналов малого диаметра, когда движение практически одномерное, и для больших каналов, когда движение жвдкости трехмерное. Для возбужденных дисперсных частиц, например, в вертикальном направлении горизонтальные щели становятся непроходимыми при соответствующих частоте и амплитуде колебаний, т.е. как бы вертикальньй размер частицы возрастает до величины, равной удво

енной амплитуде колебаний А. Поэтому дисперсные частицы могут пройти только лишь через вертикальные щели, объединенные в общую систему за перегородкой. Этим и достигается отделение дисперсных частиц от газа или жидкости.

При необходимости обеспечить полное разделение фаз трубопроводы для вывода загрязненной жидкости к.газа через насос соединяют с каналом пер генератором колебаний. Этим достигается рециркуляция.рабочей среды и тем самым более высокая степень очистки.

Кроме того, для повышения производительности устройства необходимо обеспечить колебания среды в плоскости, параллельной перегородке, и чтобы все частицы имели одинаковую амплитуду и фазу колебаний. Выполнение этого условия достигается тем что канал перед перегородкой имеет прямоугольное поперечное сечение.

При выбранной реальной ширине а горизонтальной щели 3 степень отделения зависит от амплитуды . и частоты колебаний. Частота колебани устанавливается из условия, чтобы скорость пульсаций частицы (W) была намного больше скорости потока (V)

,,-,

А - амплитуда колебаний, Т - период колебаний

W A A2 iT , . i - частота колебаний f -JT

Условие разделения можно записать в виде

.

С целью снижения V перед перегородкой желательно увеличить поперечное сечение канала 1, при этом целесообразно сечение сделать прямоуголь

ным. Например, для жидкости примем (Такое значениепринято

V 2 с

для того, чтобы гидравлические потер; в устройстве были минимальны). При реальной ширине щели 0,5 мм для заданной амплитуды мм определяют требуемую частоту колебаний, обеспечивающих непрохождение щели частицами .

5

0

5

0

5

0

5

EcлиW тогда i

примем 20000 Гц.

120 - с

макс макс махс

тГд

Таким .образом, источником подобных колебаний может быть, например, ультразвуковой свисток.

В результате сложения переносной скорости V (скорость потока) и относительной скорости W (скорость коле бательного перемещения), абсолютная скорость частицы изменяется синусоидально. При подходе к перегородке 2 частица имеет значительную вертикальную составляющую скорости, которая обусловливает ее прохождение в вертикальную щель 4. Расстояние между генератором 9 колебаний и перегородкой 2 и частота генератора 9 колебаний определяют степень разде- . ления. Поэтому в реальной установке эти параметры необходимо экспериментально подбирать, ориентируясь на достижение максимальной производительности.

Таким образом, устройство позволяет уменьшить энергетические затраты на отделение дисперсных частиц (поскольку размер щелей в перегородке значительно больше размера частиц и ее гидравлическое сопротивление невелико), повысит.ь качество очистки,, поскольку проскок дисперсных частиц в очищенную жидкость практически исключен, и уменьшить издержки при эксплуатации фильтра, так как он может работать без засорения неограниченно долгое время.

Jшзаапппй

DDDaaaai

DDDDDD

8

Dfl

UUUUUU

апрррора

фиг. 2

(fkinJ

Редактор Н. Рогулич

Составитель Л. Юлдащева Техред М.Ходанич

Заказ 3664/24Тираж 864 . Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г Ужгород, ул. Проектная, 4

Корректор А, Обручар

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки сточных вод от нефтепродуктов | 2016 |

|

RU2611507C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОЗЕРНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ЖИДКОСТЯМИ И АППАРАТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2325208C2 |

| КОМПЛЕКСНЫЙ СПОСОБ БЕЗРЕАГЕНТНОЙ ОЧИСТКИ СТОЧНЫХ ВОД И БРИКЕТИРОВАНИЯ ИЛА | 2009 |

|

RU2431610C2 |

| Аэротенк-осветлитель | 1991 |

|

SU1808816A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОЙ ЖИДКОСТИ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ И ПЛАВАЮЩЕЙ ЖИДКОЙ СРЕДЫ | 2016 |

|

RU2632684C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2003 |

|

RU2243168C1 |

| Устройство ультразвуковой очистки жидкостей | 2023 |

|

RU2822898C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕУСТОЙЧИВЫХ ЭМУЛЬСИЙ, ОБРАЗУЮЩИХСЯ В РЕЗУЛЬТАТЕ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2110556C1 |

| Устройство для имитации пламени | 2016 |

|

RU2646265C2 |

| СПОСОБ ФЛОКУЛЯЦИИ, ОСАЖДЕНИЯ, АГЛОМЕРАЦИИ ИЛИ КОАГУЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2067079C1 |

| Инерционный пылеконцентратор | 1981 |

|

SU955987A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-07—Публикация

1984-12-25—Подача