Изобретение относится к устройствам ультразвуковой очистки различных технологических и эксплуатационных жидкостей от механических загрязнений, в том числе для очистки и обеззараживания промышленных и бытовых сточных вод, и может быть использовано в машиностроительной, топливной, пищевой и другой промышленности.

Известно устройство для очистки жидкости (Авторское свидетельство № 701670 A1, МПК B01D 51/08) с применением ультразвуковых волн. Устройство содержит кубическую камеру, на двух противоположных стенках которой, на расстоянии, равном половине длины стоячей волны, установлены ультразвуковые преобразователи. Около них на смежной стенке установлены патрубки для входа загрязненной жидкости и для выхода очищенной жидкости. На крышке камеры устройства по центру установлен дополнительный ультразвуковой преобразователь. При этом напротив, на днище камеры на расстоянии, равным одной четверти длины стоячей волны установлен патрубок для отвода загрязнений. Также в устройстве для улучшения обработки жидкости предусмотрена обводная труба.

Недостатками данного устройства являются:

1. Большой непроизводительный расход очищаемой жидкости вследствие заполнения камеры и выхода жидкости вместе с загрязняющими частицами через патрубок для отвода загрязнения;

2. Низкая степень очистки вследствие заполнения камеры и наличия «слепых» зон; низкая степень гомогенизации и обеззараживания очищаемой жидкости вследствие малого времени экспозиции в поле стоячей волны;

3. Сложность в изготовлении и эксплуатации устройства вследствие зависимости условий возникновения стоячих волн от свойств очищаемой жидкости, концентрации в ней загрязнителей и температуры, что снижает универсальность устройства, т.к. предполагает его эффективное использование только применительно к узкому диапазону свойств жидкости и загрязнений.

Известен также ультразвуковой фильтр (Патент № 2037327 C1, МПК B01D 51/08) для очистки воды, содержащий источник ультразвука с расположенным на торце прямоугольным корпусом фильтра, приемники сгущенных продуктов и жидкой фазы, выполненные в виде щелевых отсекателей в нижней части корпуса под зонами пучности давлений и скоростей ультразвуковой стоячей волны. Фильтр снабжен регулируемым металлическим экраном, расположенным на противоположной стенке корпуса от источника ультразвука с возможностью установления между плоскостями излучателя и экрана расстояния, кратного половине длины волны ультразвука, а пластины отсекателей снабжены регуляторами изменения ширины щелей отсекателей. Устройство снабжено дополнительным корпусом фильтра, установленным на противоположном торце источника ультразвука. Элемент для подвода фильтруемой жидкости снабжен дозатором для подачи раствора флокулянта. Приемники сгущенных продуктов и жидкой фазы выполнены в виде щелей с поперечным наклоном днища в противоположные стороны.

Недостатком данного устройства является наличие в нем отсекателей и подвижных частей, усложняющих его конструкцию, а также эксплуатацию. Устройство не является универсальным, поскольку его конструкция обеспечивает необходимую интенсивность ультразвука только применительно к маловязким жидкостям типа воды. Резкое уменьшение кавитационной области в достаточно большом объеме фильтра при использовании вязких жидкостей вследствие значительного порога кавитации в них приводит к снижению производительности и степени очистки. Конструкция устройства не позволяет осуществлять регулировку интенсивности ультразвукового воздействия при увеличении вязкости фильтруемых жидкостей.

Известен также способ флокуляции, осаждения, агломерации или коагуляции и устройство для его осуществления (Патент № 2067079 C1, МПК B01D 21/28, B01D 21/00, B01D 43/00), при котором на поток загрязненной жидкости воздействуют полем ультразвуковых стоячих волн, которое приводит к накапливанию загрязняющих частиц в зонах узлов колебаний или в зонах пучности колебаний, с последующим отделением их от жидкости. Устройство, реализующее данный способ, содержит озвучиваемый резервуар, в котором на одной или в одной боковой стенке, параллельной горизонтальному направлению течения жидкости, содержится один или несколько ультразвуковых преобразователей, а на противоположной параллельной боковой стенке содержится звукоотражатели. При этом распространение звука происходит горизонтально и под прямым углом к направлению течения жидкости. В донной части резервуара предусмотрены одна или несколько преимущественно воронкообразной формы отстойные камеры, в самых глубоких местах которых предусмотрены устройства для удаления осевших частиц, ограниченные сверху гидравлическими блендами. На обеих боковых стенках, стоящих перпендикулярно направлению потока, находятся впускное и выпускное отверстия для жидкости. Гидравлические бленды, отделяющие отдельные отстойные камеры от озвучиваемого пространства, выполнены преимущественно горизонтальными в виде колосниковых решеток.

Недостатком данного устройства является сложность в его изготовления и эксплуатации вследствие зависимости условий возникновения стоячих волн от свойств жидкости, концентрации загрязнений в ней и температуры. Устройство не является универсальным, т.к. предполагает его эффективное использование только применительно к узкому диапазону свойств жидкости и загрязнений. Конструкция устройства не позволяет осуществлять регулировку интенсивности ультразвукового воздействия при увеличении вязкости фильтруемых жидкостей.

Наиболее близким к заявленному изобретению является устройство для ультразвуковой обработки жидкости (Патент № 2132820 C1, МПК C02F 1/36, C02F 1/20, C02F 103/02), которое содержит корпус, излучатель ультразвука, расположенный в нижней части корпуса, трубы подвода загрязненной жидкости и отвода обработанной в озвучиваемом пространстве жидкости. Труба подвода жидкости расположена в центре днища корпуса. Излучатель преимущественно в виде диска размещен параллельно днищу с зазором и имеет диаметр меньше диаметра корпуса. Зазор между диском излучателя и днищем составляет 1-10 мм. Площадь поперечного сечения трубы подвода жидкости больше площади кольцевого зазора, образованного излучателем и днищем корпуса.

Недостатками данного технического решения являются следующие:

1. Очищаемая жидкость в зону очистки подается через трубу подвода, расположенная в днище корпуса и выходит через трубу отвода расположенную в верхней его части. В данном случае потоку очищаемой жидкости противостоит давление, создаваемое уже очищенной жидкостью, а также давление, создаваемое ультразвуковым полем, которые приводят к необходимости подачи жидкости, в зону очистки, под давление большим противопоставляемому, что требует дополнительного оборудования и энергозатрат; периодичность процесса очистки, связанная с необходимостью удаления из устройства загрязнений, так как в процессе очистки на днище вокруг диска излучателя будут образовываться загрязнения в результате оседания тяжелых частиц, и при определенном их объеме частицы будут уноситься вместе с поток очищенной жидкости, что снизить эффективность;

2. Низкое качество очистки, так как практически все загрязняющие частицы остаются в жидкости, хотя и меньшего размера;

3. Невозможность устанавливать зазор менее 1 мм между пластиной излучателя и днищем, что увеличивает вероятность прохождения части крупных частиц загрязнений, т.к. их возможное дробление осуществляется исключительно за счет кавитационных эффектов.

Техническая проблема настоящего изобретения заключается в обеспечении качества и непрерывности процесса очистки жидкостей с различными физико-механическими свойствами, в частности вязкостью, от механических загрязнений при одновременном повышении производительности и снижении энергетических затрат при использовании простой конструкции устройства.

Техническим результатом является упрощение конструкции устройства, повышение его универсальности при обработке жидкостей с различной вязкостью за счет регулировки конструктивных параметров, а также непрерывность процесса очистки жидкостей от различных загрязнений широкого диапазона дисперсности и повышение ее эффективности.

Технический результат достигается за счет того, что в устройстве для ультразвуковой очистки жидкости, содержащем корпус, излучатель ультразвука, преимущественно в виде диска, размещенный параллельно днищу с регулируемым зазором и имеющий диаметр меньше диаметра корпуса, трубу подвода загрязненной жидкости, расположенную в центре днища корпуса, и трубу отвода обработанной в озвучиваемом пространстве жидкости, патрубок подвода загрязненной жидкости расположен в верхней части корпуса, а патрубок отвода очищенной жидкости расположен в центре донной части корпуса, при этом донная часть корпуса является двухъярусной к центру, на верхнем ярусе которой закреплен сменный пропускной диск с отверстиями, которому параллельно с зазором, регулируемым в диапазоне 0-1 мм, установлен ультразвуковой излучатель, линейные размеры которого равны длине волны на резонансной частоте 22 кГц, с рабочей частью в виде диска, а в нижнем ярусе установлен клапан сброса загрязнений с периодическим срабатыванием от установленного объема скопившихся загрязнений. При этом нижний ярус по отношению к верхнему может быть выполнен под углом (5-10)°.

Возможность установки зазора величиной менее 1 мм способствует повышению качества очистки вследствие отсева и оседания в нижнем ярусе донной части корпуса загрязняющих частиц, размер которых превышает величину зазора. Регулировка зазора в диапазоне 0-1 мм обеспечивает интенсификацию кавитационных процессов и акустических течений, а также механическое диспергирование попавших в зазор крупных частиц за счет ударного воздействия торца диска, расположенного на ультразвуковом излучателе. Возможность регулировки величины зазора также обеспечивает настройку процесса под требуемые параметры качества и производительности очистки, с учетом характеристик очищаемой жидкости и свойств загрязнений. Линейный размер ультразвукового излучателя, равный одной длине волны на резонансной частоте 22 кГц, соответствует двум длинам волн на резонансной частоте 44 кГц, что повышает универсальность устройства благодаря возможности работы на двух частотах, что позволяет более гибко регулировать параметры ультразвука с учетом свойств загрязнений и вязкости очищаемой жидкости. Наличие клапана сброса загрязнений, с периодическим срабатыванием или срабатыванием при определенном количестве (объеме или массе) загрязнений, способствует непрерывной очистке жидкости, вследствие стабильного удаления загрязнений из камеры малыми порциями, что облегчает их утилизацию. Сменные диски позволяют регулировать производительность и качество очистки, вследствие изменения расположения, размеров и количества отверстий. Подача загрязненной жидкости через верхний патрубок и выход очищенной через донный, снижает себестоимость и энергоемкость процесса, вследствие исключения необходимости применения дополнительного прокачивающего насоса, кроме случаев, когда требуется повышенная или определенная (заданная) производительность.

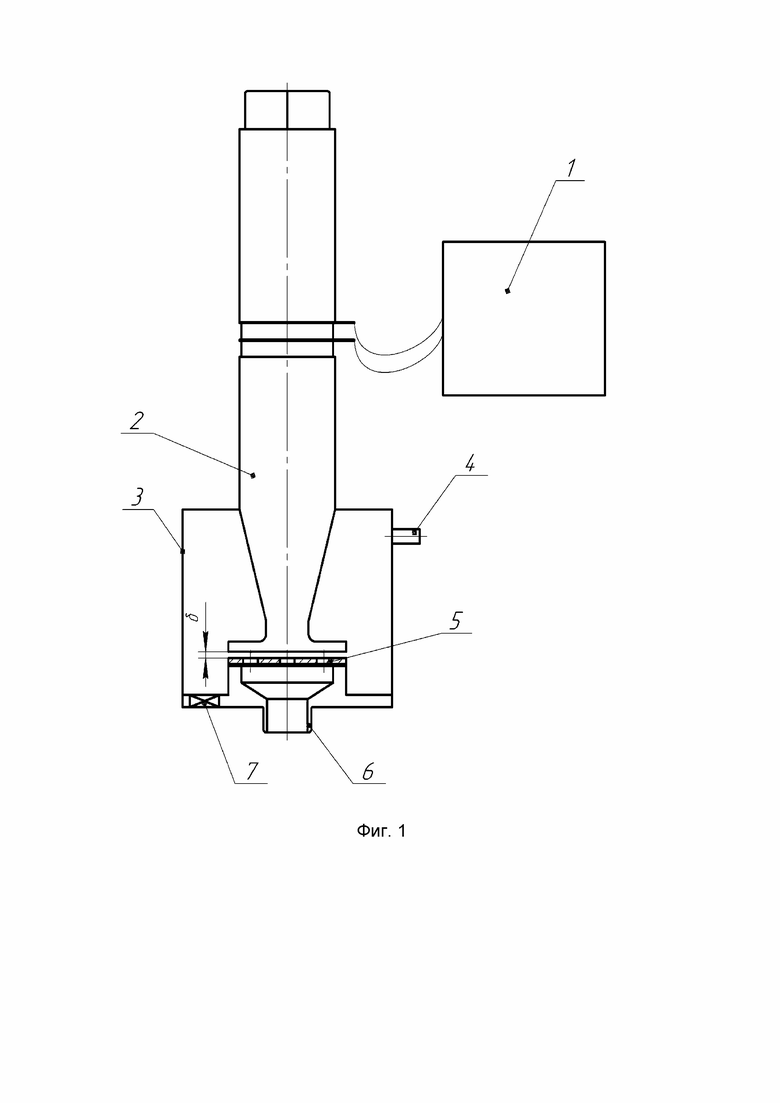

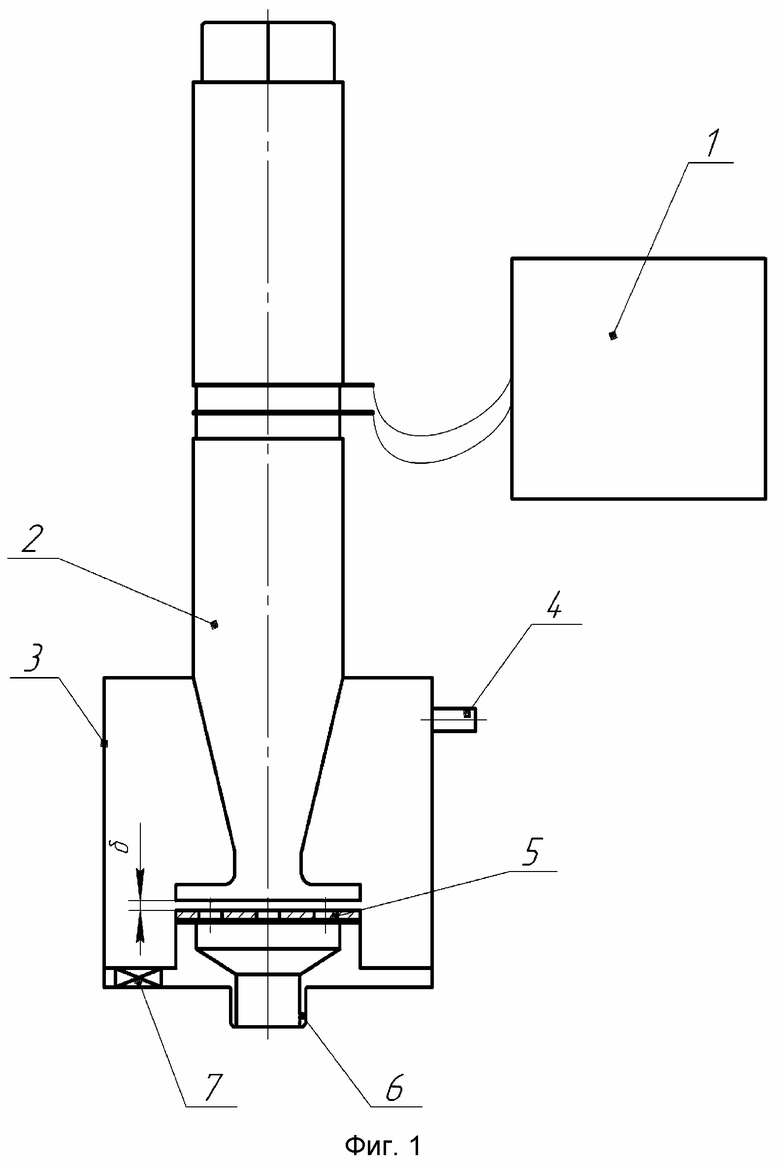

Конструкция устройства поясняется схемой Фиг. 1. На Фиг. 2 представлена конструкция с наклонной донной частью.

На Фиг. 1 и Фиг. 2, где позициями обозначено: 1 – генератор ультразвуковых колебаний, 2 – ультразвуковой излучатель, 3 – корпус, 4 – патрубок подвода загрязненной жидкости, 5 – сменный пропускной диск, 6 – патрубок отвода очищенной жидкости, 7 – клапан сброса загрязнений, δ – регулируемый зазор.

Устройство для ультразвуковой очистки жидкости состоит из электромеханического преобразователя на основе пьезокерамического излучателя, которой установлен в корпусе устройства посредством резьбового соединения (возможно иным способом), с возможностью регулировки величины зазора, с рабочей частью, выполненной в виде диска, торец которого параллелен перфорированному диску, который в свою очередь закреплен по центру донной части корпуса. Активная накладка преобразователя имеет длину, равную половине длины волны на частоте 22 кГц, два пьезокерамических излучателя и пассивная накладка имеют суммарную длину также равную половине длины волны на данной частоте. Преобразователь подключен к генератору, имеющему два диапазона частот выходного напряжения с подстройкой резонанса – 22 и 44 кГц. Это обеспечивает работу преобразователя на двух частотах.

В узловом сечении пассивной накладки выполнен фланец, при помощи которого преобразователь закреплен в корпусе устройства. На корпусе в верхней части его боковой стенки установлен патрубок подвода загрязненной жидкости, на его донной части по центру с внешней стороны установлен патрубок отвода очищенной жидкости. Причем донная часть корпуса является двухъярусной к центру, и в нижнем ее ярусе установлен клапан сброса загрязнений.

Устройство для ультразвуковой очистки жидкости работает следующим образом. До начала работы согласно требуемым параметрам качества и производительности процесса очистки и характеристик очищаемой жидкости, осуществляют настройку генератора ультразвуковых колебаний на требуемую частоту и амплитуду колебаний, а также настройку величины зазора с точностью 0,01-0,05 мм при помощи микрометрического винта или тарированных прокладок. Далее включают генератор и через патрубок подвода подают очищаемую жидкость в корпус, откуда она поступает в озвучиваемое пространство в виде кольцевого зазора, образованное диском излучателя и перфорированным диском. При прохождении жидкости через зазор в ней возникает ультразвуковая кавитация, интенсивность которой остается неизменной вследствие постоянства его величины. Ударные волны, возникающие вследствие схлопывания кавитирующих микропузырьков, вызывают диспергирование частиц загрязнений, поступивших в зазор вместе с жидкостью. Одновременно крупные частицы, размеры которых соизмеримы с величиной зазора, предварительно дробятся механическим воздействием торца диска ультразвукового преобразователя. У границы кольцевого зазора происходит отсев и оседание на дно корпуса загрязняющих частиц, размер которых, больше величины зазора. Из зазора уже очищенная жидкость через воронку попадает в патрубок отвода. По мере накопления осевших загрязняющих частиц на дне корпуса срабатывает клапан сброса, через который под воздействием потока жидкости они соответственно уносятся в накопитель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой очистки жидкостей | 2023 |

|

RU2821851C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ЖИДКОСТИ | 1997 |

|

RU2132820C1 |

| Способ разделения жидких неоднородных дисперсных систем и установка для его реализации | 2017 |

|

RU2699121C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ МОЛОЧНОЙ ПРОДУКЦИИ | 2012 |

|

RU2516665C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 2021 |

|

RU2769109C1 |

| СПОСОБ ФЛОКУЛЯЦИИ, ОСАЖДЕНИЯ, АГЛОМЕРАЦИИ ИЛИ КОАГУЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2067079C1 |

| УЛЬТРАЗВУКОВОЙ ФИЛЬТР | 1991 |

|

RU2037327C1 |

| Установка для очистки сточных вод от нефтепродуктов | 2016 |

|

RU2611507C1 |

| СПОСОБ УДАЛЕНИЯ ИНОРОДНЫХ ЧАСТИЦ ИЗ ТЕКУЧЕЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079345C1 |

| ЭЖЕКТОРНО-УЛЬТРАЗВУКОВОЙ СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ФИЛЬТРЭЛЕМЕНТОВ | 2008 |

|

RU2378036C1 |

Изобретение относится к устройствам ультразвуковой очистки различных технологических и эксплуатационных жидкостей от механических загрязнений, в том числе для очистки и обеззараживания промышленных и бытовых сточных вод, и может быть использовано в машиностроительной, топливной, пищевой и другой промышленности. Устройство содержит корпус, излучатель ультразвука, подвод загрязненной жидкости и отвод обработанной в озвучиваемом пространстве жидкости. Излучатель выполнен в виде диска, имеющий диаметр меньше диаметра корпуса. Патрубок подвода загрязненной жидкости расположен в верхней части корпуса. Патрубок отвода очищенной жидкости расположен в центре донной части корпуса. Донная часть корпуса является двухъярусной к центру, на верхнем ярусе которой закреплен сменный пропускной диск с отверстиями, параллельно которому с зазором, регулируемым в диапазоне 0-1 мм, установлен ультразвуковой излучатель с рабочей частью в виде диска. Линейные размеры ультразвукового излучателя равны длине волны на резонансной частоте 22 кГц. В нижнем ярусе установлен клапан сброса загрязнений с периодическим срабатыванием от установленного объема скопившихся загрязнений. Технический результат: упрощение конструкции устройства, повышение его универсальности при обработке жидкостей с различной вязкостью за счет регулировки конструктивных параметров, а также непрерывность процесса очистки жидкостей от различных загрязнений широкого диапазона дисперсности и повышение ее эффективности. 1 з.п. ф-лы, 2 ил.

1. Устройство для ультразвуковой очистки жидкости, содержащее корпус, излучатель ультразвука, преимущественно в виде диска, имеющий диаметр меньше диаметра корпуса, подвод загрязненной жидкости и отвод обработанной в озвучиваемом пространстве жидкости, отличающееся тем, что патрубок подвода загрязненной жидкости расположен в верхней части корпуса, а патрубок отвода очищенной жидкости расположен в центре донной части корпуса, при этом донная часть корпуса является двухъярусной к центру, на верхнем ярусе которой закреплен сменный пропускной диск с отверстиями, параллельно которому с зазором, регулируемым в диапазоне 0-1 мм, установлен ультразвуковой излучатель, линейные размеры которого равны длине волны на резонансной частоте 22 кГц, с рабочей частью в виде диска, в нижнем ярусе установлен клапан сброса загрязнений с периодическим срабатыванием от установленного объема скопившихся загрязнений.

2. Устройство по п. 1, отличающееся тем, что нижний ярус по отношению к верхнему расположен под углом (5-10)°.

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ЖИДКОСТИ | 1997 |

|

RU2132820C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД | 2008 |

|

RU2363528C1 |

| Устройство ультразвуковой очистки сточных вод | 2019 |

|

RU2727125C1 |

| РАБОЧЕЙ ЛОПАТКИ | 0 |

|

SU182736A1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ И СГУЩЕНИЯ СУСПЕНЗИЙ | 1998 |

|

RU2138319C1 |

| Рельсовое стыковое скрепление | 1927 |

|

SU7318A1 |

| CN 112844167 A, 28.05.2021. | |||

Авторы

Даты

2024-07-16—Публикация

2023-12-12—Подача