Изобретение относится к способам и устройствам для разделения эмульсий несмешивающихся жидкостей, в частности к сепараторам-фазоразделителям для установок вакуумной перегонки нефтяного сырья, и может найти применение в нефтеперерабатывающей, нефтехимической, газоперерабатывающей и других отраслях промышленности, улучшая при этом экологию окружающей среды.

С повышением производительности установок вакуумной перегонки нефтяного сырья, возрастает необходимость в высокопроизводительных сепараторах-фазоразделителях, устанавливаемых на выходных линиях вакуумсоздающих устройств, например эжекторов. Эти сепараторы-фазоразделители (СФ) должны иметь максимально малую установочную площадь при высокой удельной объемной производительности.

Из уровня техники известен СФ, содержащий прямоугольный корпус с тангенциальным патрубком ввода эмульсии, щелевой распределитель эмульсии, переливные пороги для вывода легкой фазы, эмульсии и взвесей с патрубками и Т-образными трубопроводами, гидрозатвор с патрубком и Т-образным трубопроводом, переднюю и заднюю поперечные перегородки, разделяющие внутренее пространство корпуса на входную, отстойную и выходную камеры и по меньшей мере два размещенных в отстойной камере один над другим с зазором сепарационных модуля, каждый из которых выполнен из идентичных полых наклонных элементов [1] .

Известный СФ имеет недостаточно высокую удельную объемную производительность, обусловленную турбулизацией эмульсии при поступлении в СФ, а также нерациональным расположением коалесцирующих элементов в сепарационных модулях, не способствующим интенсификации расслаивания эмульсии.

Известен также входящий в состав насосно-эжекторной установки трехфазный сепаратор-фазоразделитель, снабженный входным и выходными патрубками, соединенными с газоотводным трубопроводом и трубопроводами отвода рабочей жидкости и легкой фракции [2].

При работе газожидкостная смесь в виде эмульсии из эжектора поступает по трубопроводу в СФ, где происходит разделение эмульсии на газ, легкую фракцию и рабочую жидкость. Далее отделенный газ из СФ под давлением поступает к потребителю, а легкая фракция и рабочая жидкость отдельными потоками поступают, соответственно, в линии отвода легкой и тяжелой жидкости. За счет регулируемого отвода из СФ газа, легкой и тяжелой фракций, регулируют величину давления нагнетания и сжатия откачиваемых парогазов в эжекторе, что позволяет расширить диапазон регулирования режима работы установки, повысить эффективность разделения нефтепродуктов и снизить энергозатраты на дальнейшую доочистку сточных вод и целевых фракций.

Недостатком известного СФ является невысокая объемная производительность, обусловленная турбулизацией газожидкостной смеси (эмульсии) в СФ, поступающими в него газопарами из эжектора. Это приводит к перемешиванию разделенных фаз и не способствует интенсификации расслаивания эмульсии и коалесценции дисперсной фазы.

Известен также способ разделения неустойчивых эмульсий и устройство для его осуществления, заключающийся в том, что смесь парогазов и их конденсата от частично сконденсировавшихся парогазов подвергают предварительной центробежной сепарации и вводят ее в сепарационную емкость (СФ) двумя потоками, при этом сверху вводится поток, обогащенный легким компонентом, а снизу - поток, обогащенный тяжелым компонентом. Далее потоки направляют навстречу друг другу и после их встречи изменяют направление движения на противоположное. В таком порядке, однократно или многократно повторенном, потоки перемещаются к выводным патрубкам. Указанную последовательность операций осуществляют в устройстве, вводный узел которого выполнен в виде центробежного сепаратора, имеющего вертикальный цилиндрический корпус с тангенциальным входным патрубком и открытыми верхним и нижним торцами. Вводной узел размещен в первой секции сепарационной емкости, разделенной перегородками. Первую секцию от последующих отделяют две перегородки, между которыми в средней зоне имеется переточный канал. Вторая секция отделена от последующей перегородкой, края которой расположены на расстоянии от верхнего края днища емкости. Последующие секции образованы установленными в чередующемся порядке перегородками, прикрепленными к днищу, и перегородками, края которых расположены на расстоянии от верха и днища емкости [3].

Недостатками последнего как в части способа, так и устройства является невысокая интенсивность гравитационного разделения и относительно большая установочная площадь. Кроме того, коалесцирующие средства в виде вертикальных перегородок недостаточно эффективны из-за коалесценции дисперсной фазы, проходящей в одном слое. При повышенных по производительности режимах ламинарный характер течения жидкости нарушается, и эффективность фазоразделения резко снижается.

Задачей изобретения является повышение удельной объемной производительности СФ за счет рационального использования его внутреннего пространства, а также обеспечения возможности эффективной коалесценции дисперсной фазы в широком диапазоне по нагрузке и составу разделяемых эмульсий.

Решение поставленной задачи обеспечивается тем, что в способе разделения неустойчивых эмульсий, образующихся в результате переработки нефтяного сырья, заключающемся в вводе исходной смеси в СФ с последующим отделением неконденсирующихся газов от жидкого конденсата в виде эмульсии, состоящей из воды и нефтепродуктов, и разделения ее по удельному весу на отдельные фазные слои с последующим раздельным отводом несконденсировавшихся газов и продуктов разделения в виде раздельных потоков жидких фаз разделенных фракций, согласно предложенному способу, основную конденсацию парогазов исходной смеси ведут в конденсационной зоне СФ путем ввода, преимущественно через слой эмульсии, конденсата в придонную приемную зону СФ, образованную закрепленной на дне СФ сильфонной перегородкой, и осуществляют последующее гравитационной разделение поступающей через сильфонную перегородку эмульсии конденсата на фазные слои в фазоразделяющей зоне СФ, дополнительно снабженной коалесцирующими элементами, при этом перед подачей эмульсии в фазоразделяющую зону СФ осуществляют отделение газа от эмульсии конденсата на газоотделяющих элементах.

В части устройства решение поставленной задачи обеспечивается тем, что в устройстве для разделения неустойчивых эмульсий, образующихся в результате переработки нефтяного сырья, включающей емкость сепаратора-фазоразделителя, содержащую узел ввода исходной смеси с патрубком ввода и зоны разделения с патрубками отвода газообразных и жидких фаз, согласно изобретению, узел ввода выполнен в виде конденсирующе-коалесцирующей зоны СФ, отделенной от остального его внутреннего пространства вертикальной сильфонной перегородкой с образованием гидрозатвора и разделяющей емкость сепаратора-фазоразделителя на зоны, первая из которых является конденсирующе-коалесцирующей, а другая сообщенная с ней через верхний переточный канал, образованный между верхним срезом сильфонной перегородки и внутренней поверхностью емкости СФ, снабжена газоотделяющими и коалесцирующими элементами, при этом газоотделяющие элементы расположены выше коалесцирующих элементов и выполнены в виде наклонных полок со сливом эмульсии конденсата в сторону сильфонной перегородки. Дополнительно газоотделяющие элементы могут быть выполнены с направленными вверх выпуклостями с расположенными в центральной части выпуклостей газоотводящими каналами или, например, из просечно-сжатого листа с арочной формой просечек. Способ и устройства могут разделять эмульсии, образующееся, в частности, при работе насосно-эжекторной установки вакуумной перегонки нефтяного сырья.

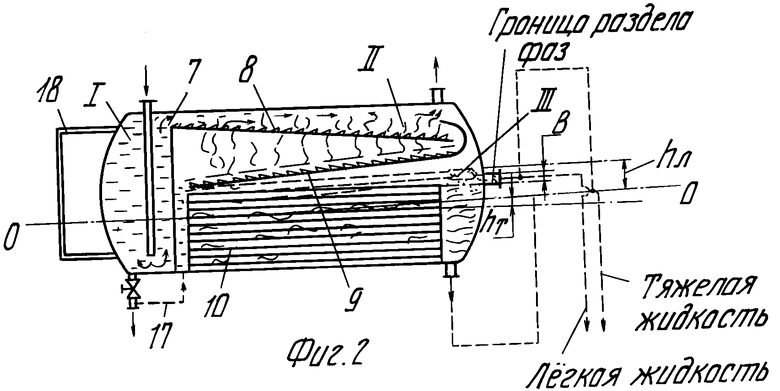

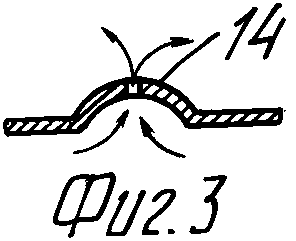

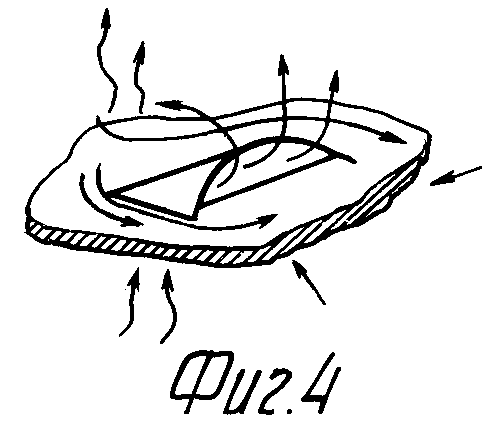

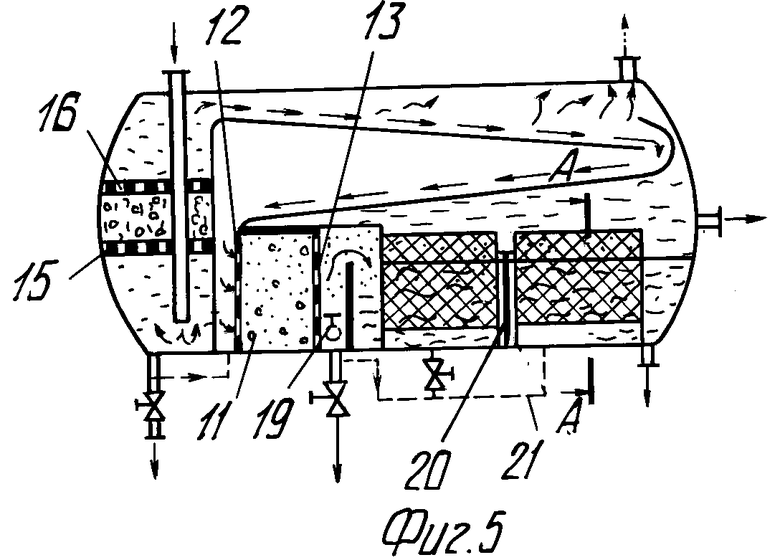

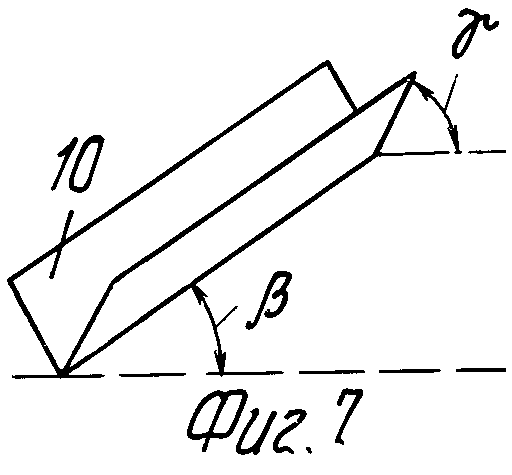

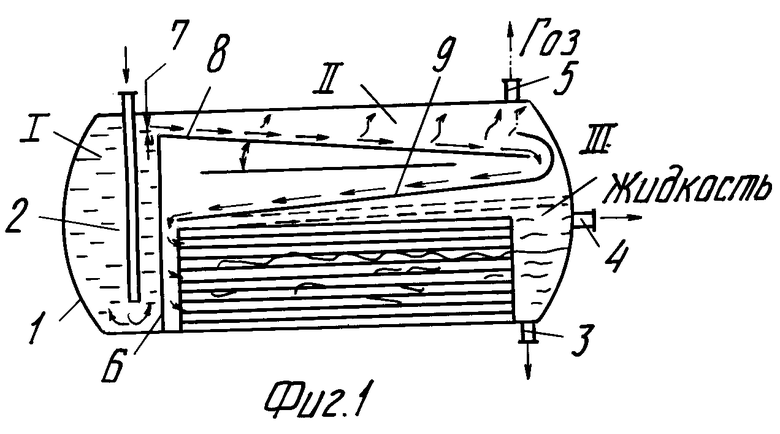

На фиг.1 представлена принципиальная схема предложенного устройства; на фиг. 2 - вариант выполнения устройства; на фиг. 3 - фрагмент варианта выполнения газоотделяющегося элемента; на фиг. 4 - фрагмент варианта выполнения газоотделяющегося элемента; на фиг. 5 - вариант выполнения устройства; на фиг. 6 - вариант выполнения коалесцирующего элемента; на фиг. 7 - вариант расположения коалесцирующего элемента.

Устройство для разделения неустойчивых эмульсий содержит емкость 1 с патрубками соответственно 2,3,4,5 ввода парогазов с эмульсией их конденсата и вывода тяжелой, легкой и газовой фаз, узел ввода, выполненный в виде конденсирующе-коалесцирующей зоны (зона ввода паро-газожидкостной струи) I сепаратора-фазоразделителя (СФ), зоны газоотделения II и зоны III разделения жидких фаз (с соответствующими патрубками отвода газообразных и жидких фаз), вертикальной сильфонной перегородкой 6, отделяющей зону I от остального внутреннего пространства СФ и сообщенной с ним через верхний переточный канал 7, образованный между верхним срезом сильфонной перегородки и внутренней поверхностью емкости сепаратора-фазоразделителя. Газоотделяющие элементы 8 и 9 выполнены в виде наклонных полок, установленных под углом ≈ 5-6o, для обеспечения слива эмульсии без срывных явлений, которая сливается в сторону сильфонной перегородки 6. Коалесцирующие элементы 10 расположены ниже газоотделяющих элементов и могут быть выполнены в виде или пакета плоских параллельных пластин, установленных с наклоном относительно продольной оси СФ, или (в вариантах выполнения) в виде пакета V-образных пластин (см.фиг. 6,7), также установленных горизонтально или под углом к относительно продольной оси СФ не ниже угла оттекания жидкости. Кроме того, перед коалесцирующими пластинчатыми элементами 10 может быть расположен дополнительный, например насыпной, коалесцирующий элемент 11 (см.фиг.5). Этот элемент может быть выполнен в виде цельной перегородки из пористого фторопласта, или, как показано на фиг. 5, в виде размещенной между перфорированными перегородками 12 и 13 коалесцирующей крошки, например фторопластовой.

Для улучшения условий отделения газа от эмульсии газоотделяющие элементы могут быть выполнены или с направленными вверх выпуклостями и расположенными в вершинах выпуклостей газоотводящими каналами 14 (см.фиг.3), или эти элементы могут быть выполнены из просечно-сжатого листа с арочной формой просечек (см.фиг. 2 и 4).

В варианте исполнения в зоне I размещена предварительная коалесцирующая камера в виде пространства, ограниченного перфорированными перегородками 15 и 16 с коалесцирующей крошкой, например фторопластовой. Отвод избытка тяжелой фазы из узла ввода может быть осуществлен по линии 17 с регулировочным краном. Мерная трубка 18, соединенная с придонной и верхней частями внутреннего пространства СФ, позволяет контролировать и устанавливать необходимый уровень тяжелой фазы, избыток которой или сливается, или по линии 17 подается в зону III. В другом варианте выполнения коалесцирующие элементы могут быть разделены перегородками 19 и 20, а образованные этими перегородками секции могут быть гидравлически связаны линией 21, снабженной перепускными кранами (см. фиг.5).

Предлагаемый способ осуществляется следующим образом.

Струя эмульгированной обводненной и газонасыщенной углеводородной среды поступает через патрубок ввода 2 в зону I (СФ). Поскольку струя вводится в слой жидкости, происходит интенсивный теплообмен вводимого потока жидкостью и гашение его кинетической энергии. За счет того, что струя вводится в ограниченное пространство, в слое жидкости развиваются пульсации и генерируются колебания с широким спектром частот, это явление известно как эффект Гартмана. Вследствие неоднородности эмульсии (по составу и размеру глобул, то есть агрегативных образований) происходит поглощение ими волновой энергии во вполне определенном спектральном диапазоне за счет резонанса частиц со "своими" частотами определяемыми размером частиц, на различных частотах из-за разного размера частиц-глобул дисперсной фазы. Это приводит к слиянию и укрупнению глобул еще до входа в эмульсии в контакт с коалесцентом. В связи с этим, чем больше будет путь глобул от нижнего среза входного патрубка 2 до перегородки 16 коалесцирующей камеры, тем более эффективно будет происходить дальнейшее расслаивание эмульсии.

То, что колебания эмульсии в определенных условиях способствуют коалесценции ее дисперсных фаз, широко известно (см., например Хорбенко И.Г., В мире неслышимых звуков. - М.: Машиностроение, 1971, с.107).

По достижении определенного уровня мощности колебаний вместо коалесценции будет происходить диспергация с образованием очень устойчивой эмульсии.

Парогазы, поступающие вместе с эмульсией в приемный узел, интенсивно отделяются, в том числе и под действием генерируемых колебаний, при этом всплывающие парогазовые пузырьки оказывают флотирующее и коалесцирующее воздействие на дисперсную фазу эмульсии (пузырьки также пульсируют под воздействием колебаний, передаваемых жидкой фазой и увеличиваются в размерах). Таким образом, зона I по существу является также и зоной первичной коалесценции. При дальнейшем движении эмульсия поступает или сразу на газоотделяющие элементы, или (в варианте выполнения) в предварительную коалесцирующую камеру I зоны, в которой мелкие эмульсионные включения прилипают к хорошо смачиваемой нефтепродуктами поверхности фторопластовой крошки, укрупняются и смываются потоком жидкости и газа. При определенных скоростях ввода и соотношении размеров конструктивных элементов в зоне I этот эффект существенно усиливается.

Далее эмульсия переливается по каналу 7 в зону II и тонким слоем, что максимально благоприятствует отделения газа стекает по поверхностям газоотделяющих элементов 8 и 9, попадая в зону III, где происходит окончательный процесс формирования слоев фракций. За счет ввода потока эмульсии в зоны II и III в ламинарном режиме предотвращается вторичное диспергирование, и в то же время обеспечиваются оптимальные условия для сепарации газа. Дополнительная интенсификация коалесценции дисперсных фаз в зоне III (фаз может быть несколько) достигается за счет осуществления этого процесса в тонких слоях жидкости между пластинами коалисцирующего элемента 10, при этом за счет наклона его пластин происходит постоянное освобождение межпластинчатого пространства от разделившихся фаз, поскольку более тяжелая фаза самотеком поступает в придонную область, а легкая фаза всплывает и накапливается в верхнем слое. При необходимости более интенсивный процесс коалесценции может быть достигнут путем установки перед пластинчатым коалесцирующем элементом 10 дополнительного коалесцирующего элемента, например из пористого фторопласта (размер пор 10 мкм и более), или, как показано на фиг.5, из фторопластовой крошки, материал которой смачивается нефтепродуктами (бензином, дизельным топливом, керосином) и не смачивается водой. Нефтепродукты легко проходят через коалесцирующий материал, а тонкодисперсные частицы эмульсионной воды, имеющие снаружи устойчивую оболочку, например из дизельного топлива, проникая в поры коалесцирующего материала или в зазоры между крошками в случае насыпного исполнения, движутся замедленно и, прилипая оболочками к коалесцирующей поверхности, а также сталкиваясь между собой, разрушают эти оболочки, сливаются и продавливаются сквозь поры материала или зазоры между коалесцирующими поверхностями, укрупняются и в виде укрупненных капель воды, которые в дальнейшем оседают в тонких слоях, выводятся как одна из тяжелых фаз. Далее эмульсия, содержащая уже укрупненную дисперсную фазу, направляется в пластинчатый коалесцирующий элемент, где происходит ускоренное слияние в межпластинчатых тонких слоях укрупненных капель и окончательное фазоразделение. Предварительная коалесценция мельчайших глобул (частиц) эмульсии создает максимально благоприятные условия для окончательного фазоразделения и позволяет добиться максимальной чистоты разделяемых фаз, что очень важно также и при очистке сточных вод от нефтепродуктов.

Для предотвращения нарушения разделения, которое может возникнуть из-за неконтролируемого отвода тяжелой жидкости (фазы) из СФ, так как весь тяжелый слой может уйти, что приведет к нарушению разделения предлагаемое устройство может быть дополнительно снабжено специальными средствами. На фиг.2 пунктиром показана одна из возможных схем решения этой проблемы приведена схема, одного из известных способов поддержания уровня раздела жидкостей всегда на определенной высоте (см. , например, Скобло А.И. и др. Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности. - М.: Гостоптехиздат, 1962, с.327-328).

По законам гидростатики над плоскостью раздела будет равновесие при hтγт= hлγл,, откуда можно найти высоту слива тяжелой жидкости (фазы) hт над желательным положением зеркала раздела, если известны высота слива легкой жидкости hл и удельные веса γл и γт жидкостей.

При разделении эмульсий с очень низким содержанием одного из компонентов целесообразно предварительно заполнить зону I этим компонентом до объема, составляющего ≈ 0,5 ее объема, при этом формирование разделяющего слоя в зоне III ускоряется.

В вариантах выполнения и, соответственно, осуществления способа (см.фиг. 5) гидравлическая связь секционированного перегородками 19 и 20 придонного пространства СФ позволяет перепускать уже отделенную тяжелую фазу к выходному патрубку 3, что дополнительно интенсифицирует процесс разделения эмульсии, поскольку снижает нагрузку на коалесцирующие элементы.

Во всех вариантах выполнения на всех выходных патрубках установлены регулировочные краны, что позволяет управлять процессом фазоразделения оперативно, изменяя толщину слоев фаз во всех зонах СФ. Экспериментально установлено, что особое значение имеет правильная настройка уровня тяжелой фазы в зоне I, фактически являющейся резонатором. Высота уровня тяжелой фазы в этой зоне, а, следовательно, и прямо зависящий от этого уровня объем кольцевого пространства определяет частотные характеристики резонатора - зоны I. Высота уровня тяжелой фазы в зоне I зависит от многих факторов, например, скорости и температуры вводимого потока смеси фаз, удельного веса веществ, составляющих эмульсию и т.д. Практически оптимальный режим работы СФ подбирается экспериментально регулированием скоростей отвода разделенных фаз.

Экспериментальные работы по разделению эмульсий проводились при различных скоростях ввода и концентрационных составах исходных смесей. Проведенное разделение неустойчивый эмульсий, образованных водой и минеральным маслом типа ВМ-6, водой и дизельным топливом, раствором каустической соды в горячей воде и т.д., показало, что изобретение обеспечивает эффективное разделение по составу и природе компонентов широкого спектра неустойчивых эмульсий, а также работоспособно в широком диапазоне нагрузок по производительности.

Использование: для разделения несмешивающихся жидкостей с различными удельными весами, в частности в гравитационных отстойниках для установок вакуумной перегонки нефтяного сырья, в химической и нефтехимической отраслях промышленности с улучшением сохранения экологии окружающей среды. Сущность изобретения в части способа заключается в том, что разделение неустойчивых эмульсий конденсатов, образующихся в результате переработки нефтяного сырья, осуществляют путем ввода исходной смеси, в сепаратор-фазоразделитель, при этом основную конденсацию ведут в конденсационной зоне сепаратора-фазоразделителя. Исходную смесь вводят, преимущественно, через слой эмульсии конденсата в придонную приемную зону сепаратора-фазоразделителя, образованную закрепленной на дне сепаратора-фазоразделителя сильфонной перегородкой, и осуществляют последующее гравитационное разделение поступающей через сильфонную перегородку эмульсии конденсата на фазные слои в фазоразделяющей зоне сепаратора-фазоразделителя, дополнительно снабженной коалесцирующими элементами, при этом перед подачей эмульсии в фазоразделяющую зону сепаратора осуществляют отделение газа от эмульсии конденсата на газоотделяющих элементах. В части устройства сущность изобретения заключается в том, что в устройстве, включающем емкость сепаратора-фазоразделителя, содержащую узел ввода исходной смеси с патрубком ввода и зоны разделения с патрубками отвода газообразных и жидких фаз, согласно изобретению узел ввода выполнен в виде конденсирующей зоны сепаратора-фазоразделителя, отделенного от остального его внутреннего пространства вертикальный сильфонной перегородкой, разделяющей емкость на зоны, первая из которых является конденсирующей, а другая, сообщенная с ней через верхний переточный канал, образованный между верхним срезом сильфонной перегородки и внутренней поверхностью емкости сепаратора-фазоразделителя, снабжена газоотделяющими и коалесцирующими элементами, при этом газоотделяющие элементы расположены выше коалесцирующих элементов и выполнены в виде наклонных полок со сливом эмульсии конденсата в сторону сильфонной перегородки. Дополнительно газоотделяющие элементы могут быть выполнены с направленными вверх выпуклостями с расположенными в центральной части выпуклостей газоотводящими каналами или, например, из просечно-сжатого листа с арочной формой просечек. Изобретение позволяет эффективно разделять неустойчивые эмульсии широкого спектра (по составу и природе компонентов) и работоспособно в широком диапазоне нагрузок по производительности. 2 с. и 4 з.п. ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1247037, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1588925, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2053008, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-10—Публикация

1997-05-08—Подача