Изобретение относится к пергаменту и может быть использовано в целлюлозно- бумажной промь1шленности. Пергамент широко применяется для упаковки пищевых жиров и продуктов, перевязочных материалов и изделий медицинской промышленности. Основными показателями, характеризующими эксплуатационные свойства пергамента, являются жиропроницаемость, эластичность, разрывная длина и сопротивление продавливанию.

Цель изобретения - улучшение качества пергамента за счет повышения степени жиро- непроницаемости, эластичности и механической прочности его, снижение расхода серной кислоты и электроэнергии на размол.

Предлагаемую бумажную массу приготовляют по непрерывной схеме следующим образом.

Хвойную и лиственную целлюлозу совместно загружают в гидроразбиватель для размешивания при концентрации 2,8-3,2%, затем осуществляют размол в двух конических мельницах МНК-03, установленных последовательно. Размол массы осуществляют: для пергамента массой 65 г/м концентрация массы составляет 2,9-3,2%, степень помола 31-38° ШР, длина волокна 0,9- 1,25 мм.

Пример 1. Бумажная масса для изготовления бумаги-основы для пергамента 65 г/м, мае. %:

Сульфатная беленая хвойная целлюлоза35 Сульфатная беленая осиновая целлюлоза65 Размол производят в конических мельницах, установленных последовательно, при концентрации массы 2,8-3,1%, до степени помола 27-30° ШР и длины волокна 1,05- 1,25 мм.

Процессы отлива, прессования и сушки бумаги-основы производят на бумагоделательной машине.

Капиллярная впитываемость воды бумаги- основы составляет 40-35 мм, разрывная длина 3800 м.

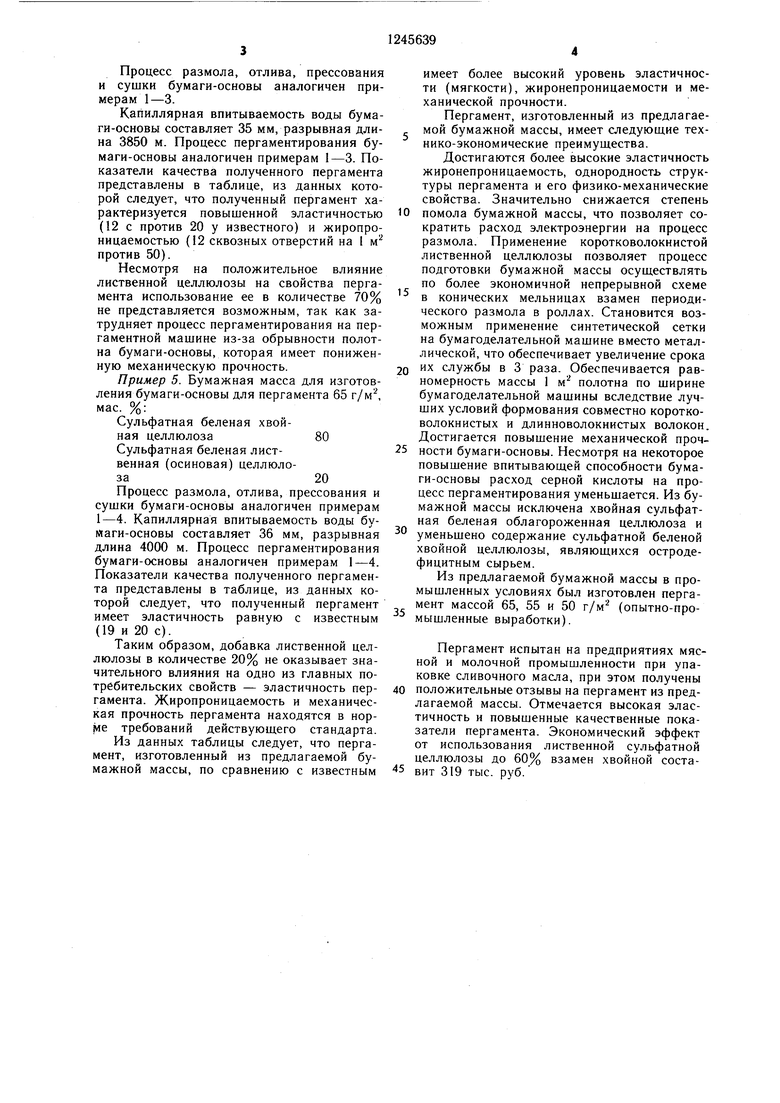

Процесс пергамеитирования бумаги-основы осуществляют на пергаментной мащи- не при удельном весе серной кислоты в пер- гаментирующей ванне 1,57-1,58 и температуре кислоты 22-27°С. Показатели качества полученного пергамента представлены в таблице, из данных которой следует, что в предлагаемом техническом решении повышаются основные эксплуатационные свойства пергамента - эластичность (15 с против 20 у известного), жиропроницаемость характеризуется числом сквозных отверстий на 1 м (О-25 против 50 у известного), разрывная длина (5100-6500 м против 5000), сопротивление продавливанию сухого пергамента (3,2-4,5 кгс/см против 2,7) и после замачивания в воде (1,2-1,5 кгс/см против 1,1).

Одновременно улучшается однородность структуры пергамента, что важно при автоматической расфасовке пищевых продуктов. Пример 2. Бумажная масса для изго- товления бумаги-основы для пергамента 55 г/м, мае. %,

Сульфатная беленая хвойная целлюлоза50 Сульфатная беленая из смеси лиственных пород дре- весины: березы, осины,

ольхи50

Процесс размола, отлива, прессования и сущки бумаги-основы аналогичен примеру 1. Капиллярная впитываемость воды бумаги- основы составляет 39-34 мм, разрывная длина 4400 м.

Процесс пергаментирования бумаги-основы аналогичен примеру 1.

Показатели качества полученного пергамента представлены в таблице, из данных 0 которой следует, что полученный пергамент по сравнению с известным имеет более высокую эластичность (15 с против 20) и механическую прочность: разрывная длина 6200-7200 м против 5000; сопротивление продавливанию сухого пергамента (2,9- 4,0 кгс/см против 2,8), пергамента после замачивания в воде (1,2-1,8 кгс/см против 1,1); жиропроницаемость (О-25 против 75), а также более равномерную однородность структуры.

Пример 3. Бумажная масса для изготовления бумаги-основы для пергамента 55 г/м мае. %:

Сульфатная беленая хвойная целлюлоза75 Сульфатная беленая осиновая целлюлоза 25 Процесс размола, отлива, прессования и сушки бумаги-основы аналогичен примерам 1 и 2. Капиллярная впитываемость воды бумаги-основы составляет 28 мм, разрывная 0 длина 4400 м. Процесс пергаментирования бумаги-основы аналогичен примерам 1 и 2. Показатели качества полученного пергамента представлены в таблице, из данных которой следует, что полученный пергамент по сравнению с известным имеет более вы- 5 сокую эластичность (17 с против 20) и механическую прочность: разрывная длина 6700 м против 5000 у известного); сопротивление продавливанию сухого пергамента (4,0 кгс/см против 2,8); пергамента после замачивания в воде (1,6 кгс/см против 1,1); жиропроницаемость (40 против 75), а также однородность структуры.

Пример 4. Бумажная масса для изготовления бумаги-основы для пергамента 65 г/м мае. %:

5 Сульфатная беленая хвойная целлюлоза30 Сульфатная беленая осиновая целлюлоза70

0

Процесс размола, отлива, прессования и сушки бумаги-основы аналогичен примерам 1-3.

Капиллярная впитываемость воды бумаги-основы составляет 35 мм, разрывная длина 3850 м. Процесс пергаментирования бумаги-основы аналогичен примерам I-3. Показатели качества полученного пергамента представлены в таблице, из данных которой следует, что полученный пергамент характеризуется повышенной эластичностью (12 с против 20 у известного) и жиропро- ницаемостью (12 сквозных отверстий на 1 м против 50).

Несмотря на положительное влияние лиственной целлюлозы на свойства пергамента использование ее в количестве 70% не представляется возможным, так как затрудняет процесс пергаментирования на пергаментной машине из-за обрывности полотна бумаги-основы, которая имеет пониженную механическую прочность.

Пример 5. Бумажная масса для изготовления бумаги-основы для пергамента 65 г/м мае. %:

Сульфатная беленая хвойная целлюлоза80 Сульфатная беленая лиственная (осиновая) целлюлоза20Процесс размола, отлива, прессования и сушки бумаги-основы аналогичен примерам 1-4. Капиллярная впитываемость воды бумаги-основы составляет 36 мм, разрывная длина 4000 м. Процесс пергаментирования бумаги-основы аналогичен примерам 1-4. Показатели качества полученного пергамента представлены в таблице, из данных которой следует, что полученный пергамент имеет эластичность равную с известным (19 и 20 с).

Таким образом, добавка лиственной целлюлозы в количестве 20% не оказывает значительного влияния на одно из главных потребительских свойств - эластичность пергамента. Жиропроницаемость и механическая прочность пергамента находятся в норме требований действуюшего стандарта. Из данных таблицы следует, что пергамент, изготовленный из предлагаемой бумажной массы, по сравнению с известным

5

имеет более высокий уровень эластичности (мягкости), жиронепроницаемости и механической прочности.

Пергамент, изготовленный из предлагаемой бумажной массы, имеет следуюшие технико-экономические преимущества.

Достигаются более высокие эластичность жиронепроницаемость, однородность структуры пергамента и его физико-механические свойства. Значительно снижается степень

0 помола бумажной массы, что позволяет сократить расход электроэнергии на процесс размола. Применение коротковолокнистой лиственной целлюлозы позволяет процесс подготовки бумажной массы осуществлять по более экономичной непрерывной схеме в конических мельницах взамен периодического размола в роллах. Становится возможным применение синтетической сетки на бумагоделательной машине вместо металлической, что обеспечивает увеличение срока

0 их службы в 3 раза. Обеспечивается равномерность массы 1 м полотна по ширине бумагоделательной машины вследствие лучших условий формования совместно коротко- волокнистых и длинноволокнистых волокон. Достигается повышение механической проч5 ности бумаги-основы. Несмотря на некоторое повышение впитывающей способности бумаги-основы расход серной кислоты на процесс пергаментирования уменьшается. Из бумажной массы исключена хвойная сульфатная беленая облагороженная целлюлоза и уменьшено содержание сульфатной беленой хвойной целлюлозы, являющихся остродефицитным сырьем.

Из предлагаемой бумажной массы в промышленных условиях был изготовлен пергамент массой 65, 55 и 50 г/м (опытно-промышленные выработки).

Пергамент испытан на предприятиях мясной и молочной промышленности при упаковке сливочного масла, при этом получены

положительные отзывы на пергамент из предлагаемой массы. Отмечается высокая эластичность и повышенные качественные показатели пергамента. Экономический эффект от использования лиственной сульфатной целлюлозы до 60% взамен хвойной соста5 вит 319 тыс. руб.

0

Масса 1 м2, г65 55 50

Разрывная длина, м

5000 - 5100

2,7 2,8 2,5 1,1 1,1 0,9

50 75 250

20

65

55

55 65

65

6200- 7200

6700 5800 5550

3,2-4,5 2,9-4,0 4,0 2,9 3,7 1,2-1,5 1,2-1,8 1,6 1,5 1,2

25

0-25

40

12

29

15

17

12

19

| название | год | авторы | номер документа |

|---|---|---|---|

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ДЛЯ ПЕРГАМЕНТА | 1999 |

|

RU2152468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИВС.^^ОгОЗНАЙПДШТНа-ПХКй','?.:ГИ6ЛИО7>&ГКА | 1972 |

|

SU358446A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1999 |

|

RU2145987C1 |

| Упаковочная холодносвариваемая бумага | 1978 |

|

SU947251A1 |

| СПОСОБ УПРОЧНЕНИЯ БУМАГИ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 1972 |

|

SU424933A1 |

| Волокнистая масса для изготовления топографской бумаги | 1981 |

|

SU1008324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА МЕЛОВАННОЙ БУМАГИ | 2010 |

|

RU2434091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

| Пергамент | |||

| Способ придания волокнистым материалам прочности и водоупорности | 1922 |

|

SU1341A1 |

| Технология упаковочной бумаги | |||

| /Под ред | |||

| Н | |||

| Е | |||

| Трухтенковой | |||

| - М.: Лесная промышленность, 1974, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1986-07-23—Публикация

1984-07-12—Подача