Изобретение относится к целлюлозно-бумажной промьшленности и касается бумаги, которая найдет применение в качестве упаковочного материала для различных технических изделий например герметичного автоматического упаковывания автозапасных частей, радиодеталей и др. Упаковочная холодносвариваемая бумага обладает рядом преимуществ. По сравнению с термосвариваемой бума гой она не требует затраты энергии на создание сварного шва, так как последний образуется только за счет контактного давления без повышения температуры. По сравнению с липкой бумагой отпадает необходимость в нанесении на обратную сторону бумажного полотна антиадгезионного покрытия во избежание склеивания смежных слоев в рулоне. Использование холодносвариваёмой бумаги позволяет заменить ручной труд на механизированный процесс. Известна холодносвариваемая бумага, представляющая собой бумагу-основу с полимерным покрытием на основе латекса натурального каучука 1. Известна также холодносвариваемая бумага с поверхностным покрытием,-со тоящим изloo об. ч. 60%-ного латекса природного каучука, 30 об.ч. 50%-ной дисперсии поливинилиденхлорида и 1-2 об.ч. антиокислительного средства 2. Основным недостатком бумаги, вырабатываемой в соответствии с перечисленными выше известными техническими решениями, является то, что поверхностное покрытие изготовлено на основе натурального каучука, являющегося исключительно дефицитным дорогостоящим продуктом, закупаемым за рубежом. Наиболее близкой к предлагаемой является бумага 3 , состоящая из основы, содержащей смесь сульфатных беленых хвойной и лиственной целлюлозы, и покрытия, содержащего каучук. Известная бумага представляет собой комплекс, состоящий из бумаги-основы и самослипающегося поверхностного покрытия. Физико-механические показатели бумаги, определенные по стандартным методикам СССР, следующиеС37: Масса 1 м1, г 65 85 Разрывной груз, кг машинное направление 5,2 6,1 поперечное на- . правление 3,1 3,3 Сопротивление, продавливанию, кгс/см 1,5 1,4 Прочность сварного шва, кгс/см 0,26 0,26 жиронепроницаемость,с 1200 120 Содержание ионов 50, % 0,06 0,0 Недостатком известной холодносвариваемой бумаги является недоста точная прочность при упаковывании автозапасных деталей, а также расслаивание сварного шва в процессе хранения пакетов с запчастями. Цель изобретения - повышение качества бумаги. Поставленная цель достигается те что бумага-основа дополнительно сод жит беленую хвойную сульфитную целл лозу с разрывной длиной не менее 5500 м, сопротивлением излому не ме нее 500 двойных перегибов и поливиниловый спирт при следующем соотношении компонентов, мас.%: Беленая хвойная сульфатная целлюлоза 67-79 Беленая хвойная сульфитная целлюлоза10-15 Каолин 3-5 Поливиниловый спирт 2-4 Канифольный клей 2-3 Квасцы4-6 а покрытие содержит смесь латексов ци -1,4 полиизопренового,бутадиенкарбо ксилатного и силиконового латексов пр соотношении компонентов мас.%: цис-1,4 Полиизопреновый латекс68-73 Бутадиенкарбоксилатный латекс25-27 Силиконовый латекс 2-5/ причем бумага-основа и покрытие взя ты в следующем соотношении компонентов, мас.%: Бумага-основа85-95 Покрытие5-15 Процесс производства бумаги-осно вы осуществляют следующим образом. Сульфатную беленую целлюлозу из хвойных пород древесины размалывают совместно или раздельно с сульфитно беленой хвойной целлюлозойдо 32-38 и длины волокна 80-100 дг. В размолотую волокнистую массу вводят напо нитель и проклеивающие вещества в количестве, обеспечивающем достижение золд ности бумаги 3-5%, степени проклейки 1,75-2 мм. На клеильном прессе бумагоделате ной машины бумагу обрабатывают с дв сторон раствором поливинилового спи та 5%-ной концентрации в количестве 2-4% к весу бумаги. бумаги производят при постепенном увеличении температуры сушильных цилиндров до 110-120°С tj последующим постепенным снижением её до 60-70С. Далее бумагу-основу каландрируют до гладкости 300-400 с. Холодносвариваемую бумагу изготавливают путем нанесения на бумагу-основу поверхностного покрытия из водной дисперсии латексов. Нанесение покрытия осуществляют на пбкровной машиКе купающимся валиком, а разравнивание - проволочным ракелем и воздушным шабером. Сушку бумаги с покрытием осуществляют последовательно: сначала в зоне инфракрасной сушки, затем в туннельной сушильной камере горячим циркулируккцим воздухом. Соотношение компонентов в холодносвариваемом покрытии, вес.%: цис-1,4 Полиизопреновый латекс68-73 Бутадиенкарбоксилатный латекс25-27 Силиконовый латекс 2-5 Покровная композиция из смеси латектов, взятых в определенном соотношении, обладает хорошей адгезией к бумаге-основе, обеспечивает высокую прочность сварного шва, а также отсутствие прилипания к обратной стороне бумаги в рулоне и другим материалам, например металлам, дереву, пластмассам и т.д. Пример. Состав бумаги-основы, мас.%: Беленая хвойная сульфатная целлюлоза 79 Беленая хвойная сульфитная целлюлоза 10 Каолин3 Поливиниловый спирт 2 Канифольный клей2 Квасцы4 Сульфатную беленую хвойную целлюлозу марки АС-1 размалывают в ролле с. металлической гарнитурой до 23-25ШР, после чего в ролл добавляют сульфитную беленую хвойную целлюлозу марки А и производят совместный размол до 36-38°li P и длины волокна 80-90 дг. В размолотую массу добавляют каолин 5% ( из расчета удержания 3%J, клей 2,5% и квасцы до рН 4,5-5. На бумагоделательной машине бумажное полотно с влажностью 12-15% проходит через клеильный пресс, где его обрабатывают с двух сторон 5%-ным водным раствором поливинилового спирта в количестве 2% к весу бумаги. На полученную таким способом бумагу-основу после каландрирования до гладкости 300-400 с на покррвной машине Юльхяваара наносят холодносвариваемое покрытие состава, мас.%: цис-1,4 Полиизопреновый латекс68 Бутадйенкарбоксилатный латекс27 Силиконовый латекс 5 Бумагу с нанесенным покрытием массой 15 г/м высушивают последов тельно в зоне инфракрасной сушки, затем в туннельной камере горячим циркулирующим воздухом. П р и м е р 2. Состав бумаги-ос новы мас.%: Беленая хвойная сульфатная целлюлоза 73 Беленая хвойная сульфитная целлюлоза12 Каолин .3 .Канифольный клей 3 Квасцы5 Сульфатную беленую хвойную целл лозу марки АС-П размалывают в ролле с металлической гарнитурой д 21-22°ШР, затем в ролл добавляю: с фитную беленую хвойную целлюлоз; марки А и производят совместн и размол до 32-34°ШР и длины волокна 80-90 дг. В размолотую массу до бавляют каолин 6% (из расчета удер жания 4%j, клей 2,5% и квасцы до рН-4,5-5. На клеильном прессе бума годелательной машины бумажное полотно влажностью 12-15% обрабатывают с обеих сторон 5%-ным водным ра вором поливинилового спирта в кол честве 3% к весу бумаги. Далее бум гу с влажностью 5-6% каландрируют суперкаландре до гладкости 300-400 На покровной машине Пагендарм на бумагу-основу наносят покрытие сос тава, мае-. %: цис-1,4 Полиизопреновый латекс71 Бутадиенкарбоксилатный латекс26 Силиконовый латекс 3 Сушку бумаги с покрытием осуществляют в туннельной камере горячи циркулирующим воздухом до влажност 5-6%. Соотношение массы бумаги-осн и покрытия составляет 90:10 мас.%. П р и м е р 3. Состав бумаги-ос- новы мае.%: Беленая хвойная сульфатная целлюлоза 67 Беленая хвойная сульфитная целлюлоза15 Каоли н5 Поливиниловый спирт 4 Канифольный клей3 Ква.сцы 6 - Сульфатную беленую хвойную целлюлозу марки АС-1 размалывают в ролле с металлической гарнитурой до степени помола Зб-Зб ШР и длины волокна 90-100 дг. Раздельно в ролле с базальтовой гарнитурой размалывают сульфитную беленую хвойную целлюлозу до степени помола 33-35liIP и длины волокна 70-80 дг. Размолотую vsaccy смешивают в требуемом соотношении и добавляют каолин в количестве 7% (из расчета удержания 5%), клей 2,5% и квасцы до рН-4,5-5%. На клеильном прессе бумг гашины бумажное полотно обрабатывают 5%-ным раствором поливинилового спирта в количестве 4% к весу бумаги. На откаландрированную до 300-400 с бумагу-основу на покровной машине Юльхяваара наносят холодносвариваемое покрытие состава, мас.%: цис-1,4 Полиизопреновый латекс73 Бутадиенкарбоксилатный латекс 25 Силиконовый латекс 2 Соотношение бумаги-основы и покрытия составляет,мае.%: бумаги 95 и покрытия 5. Бумагу с покрытием высушивают до влажности 5-6% в зоне инфракрасной сушки и далее в туннельной камере горячим циркулирующим воздухом. Данные технических показателей предлагаемой холодносвариваемой Бумаги в сравнении с известной приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Упаковочная холодносвариваемая бумага | 1982 |

|

SU1090778A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Антиадгезионный материал | 1979 |

|

SU918373A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 1966 |

|

SU181988A1 |

| Бумажная масса для изготовления диаграммной бумаги | 1977 |

|

SU675113A1 |

| Бумага-основа для изготовления пигментированной бумаги | 1982 |

|

SU1052604A1 |

| БУМАЖНАЯ МАССА | 1971 |

|

SU316810A1 |

| Упаковочно-этикеточная бумага | 1988 |

|

SU1703751A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2318942C1 |

| Бумага-основа для копировальной бумаги | 1982 |

|

SU1024541A1 |

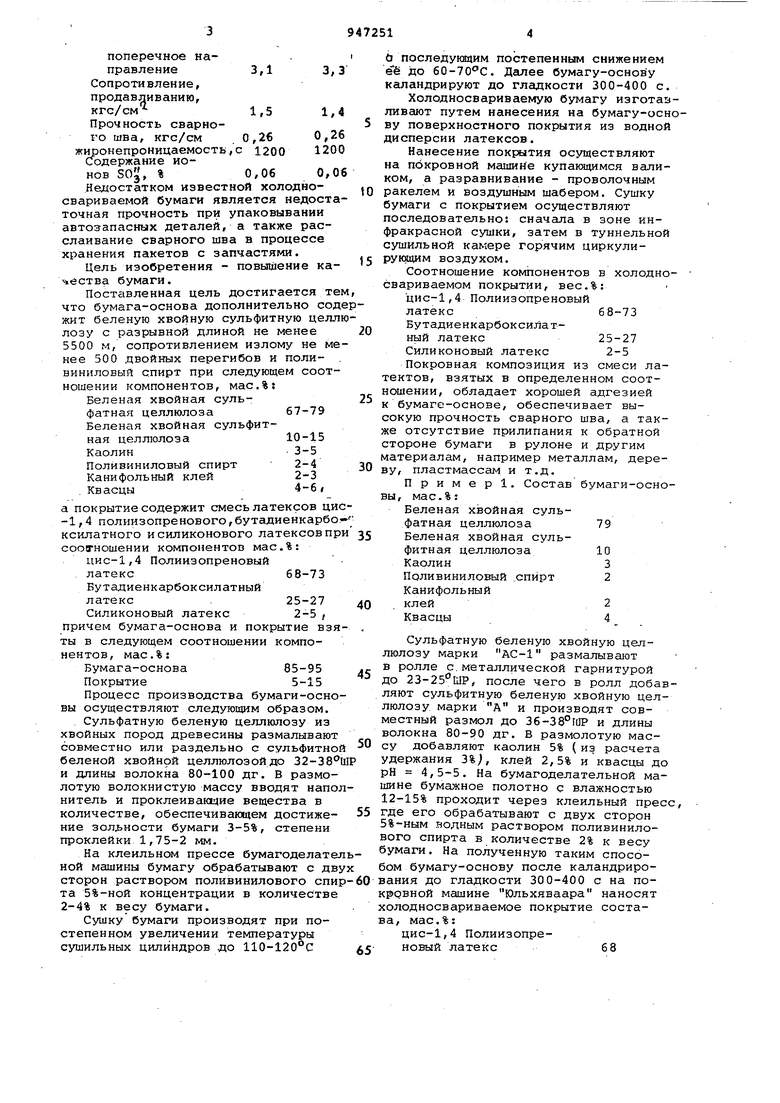

Масса 1 м, г Разрушающее усилие, кг

-машинное направление

-поперечное направление

Сопротивление продавливанию, кгс/см

81

65 85

8,4 5,2 6,1 3,7 3,1 3,3

1,9 1;5 1,4

Продолжение таблицы.

Авторы

Даты

1982-07-30—Публикация

1978-10-20—Подача