Изобретение относится к производству типографской бумаги, которая ьюжет быть использована для изданий, содержащих штриховые и тоновые иллюстрации длительного срока службы.,

Для производства типографской бумаги широко используются следующие растительные волокнистые полуфарикаты: сульфитная беленая целлюлоза из еловой древесины, сульфатная белная целлюлоза из сосновой древесины и сульфатная беленая целлюлоза из осины и березы Т .

Беленая сульфатная хвойная целлюлоза значительно прочнее беленой су фитной целлюлозы, поэтому она находит широкое применение как заменитель традиционной сульфитной беленой целлюлозы в производстве белых видов бумаги и, в частности, в производстве типографской бугдаги.;

Известно, что возможно произвол ство типографской ..: бумаги из 100 %-ной сульфатной беленой целлюлозы 2 ...

Однако достичь хороших эксплуатационных (печатно-технических свойст бумаги из 100%-ной сульфатной беленой целлюлозы с различным соотношением целлюлозы из хвойных и лиственных пород не представляется возможным, так как для бумаги з сульфатной целлюлозы характерна непропечатка оттиска.

Известна волокнистая масса для изготовления типографской бумаги З, содержащая, мас.%:

Целлюлоза

сульфатная40-90

Рафинерная

древесная .

масса10-60

Введение древесной массы в композицию обусловлено улучшением качества бумаги, но недостатком тач кой волокнистой массы является то, что бумага, изготовленная из нее, имеет низкую устойчивость к старе- . нию и не может использоваться для печатной продукции длительного срока хранения.

Наиболее близкой к предлагаемой по технической сущности является волокнистая масса для изготовления типографской бумаги, содержащая сульфатную беленую хвойную целлюлозу и сульфатную беленую лиственную целлюлозу 4j в следующем соотношении, мас.%:

Целлюлоза сульфатнсШ беленая

хвойная 25-60

Целлюлоза сульфатная беленая лист-ленная ,40-75

Бумага, полученная из такой волокнистой массы, имеет высокую механическую прочность, белизну, но ндостаточные показатели красковосприятия и непрозрачности.

Цель изобретения - повышение непрозрачности и улучшение красковосприятия бумаги.

Поставленная цель достигается

тем, что волокнистая масса для изготовления типографской бумаги, содержащая сульфатную беленую хвойную целлюлозу и сульфатную беленую лиственную целлюлозу, содержит хвойную целлюлозу, имеющую состав по волокну, мас.%:

Сосна50-70

Кедр10-20

Ель10-15

Пихта 10-15

при этом волокнистая масса содержит кпоненты в следующих количествах.мас.% Целлюлоза

сульфатная

беленая

хвойная 30-40

Целлюлоза :

сульфатная

беленая

лиственная60-70

Волокнистая масса содержит ..сульфатную беленую хвойную целлюлозу со степенью помола 50-55 ° ШР и длин волокна 60-65 дцг, а сульфатную беленую лиственную целлюлозу со степенью помола 30-35 ШР и длиной волокна 28-35 дцг.

Волокнистая масса содержит сульфатную беленую лиетвенную целлюлозу, имеющую COCTEIB по волок ну, мас.%

Береза6S-75

Осина25-35

Размол беленой целлюлозы из хвойной и лиственной пород древесины призводится раздельно. Необходимо вести размол сульфатной хвойной целлюлозы до 50-55° ШР (дли11а волокна 60-65 дцг, сульфатной лиственной целлюлозы до 30-35 ШР (длина волокна 28-35 дцг).

При изготовлении бумаги в волокнистую суспензию могут дополнительно вводиться проклеивающие агенты, коагулянт, оптический отбеливатель, краситель, различные синтетические добавки.

Проклейку и наполнение осуществляют известными приемами.

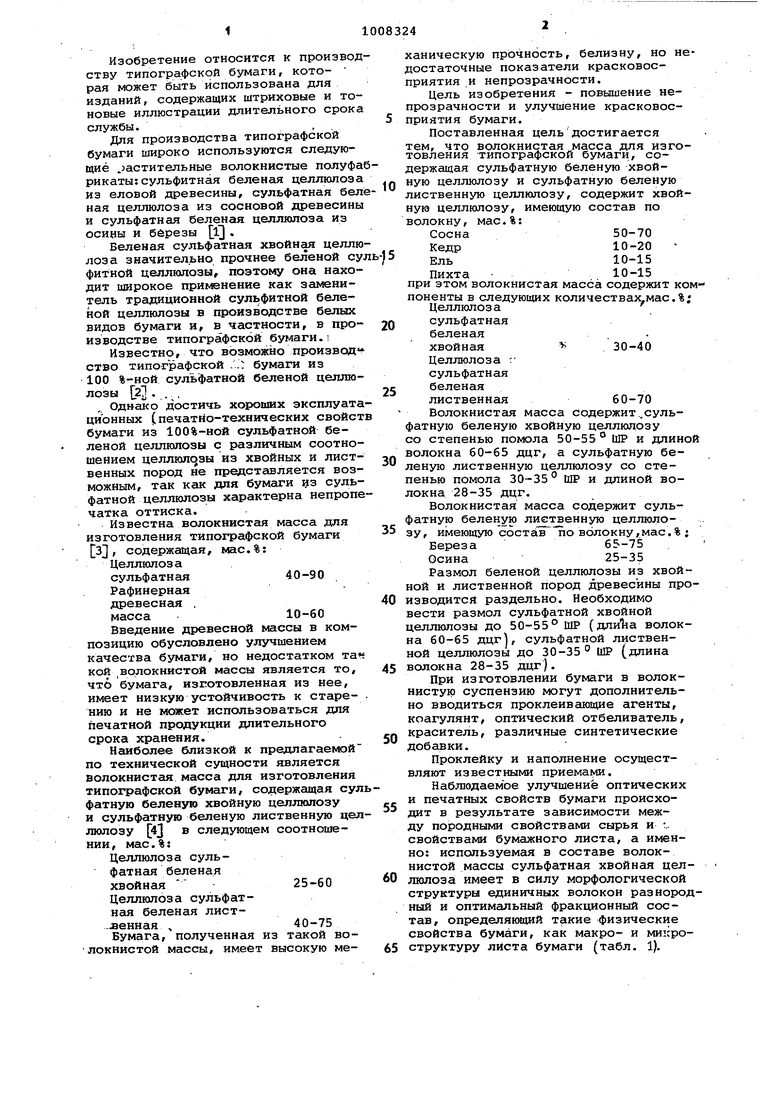

Наблюдаемое улучшение оптических и печатных свойств бумаги происходит в результате зависимости между породными свойствами сырья и :. свойствами бумажного листа, а именно: используемая в составе волокнистой массы сульфатная хвойная целлюлоза имеет в силу морфологической структуры единичных волокон разнородный и оптимальный фракционный состав, определяющий такие физические свойства бумаги, как макро- и микроструктуру листа бумаги (табл. 1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистая композиция для изготовления типографской бумаги | 1976 |

|

SU666231A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССБ1 | 1973 |

|

SU381722A1 |

| Способ подготовки бумажной массы для производства бумаги для глубокой печати | 1980 |

|

SU931878A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИВС.^^ОгОЗНАЙПДШТНа-ПХКй','?.:ГИ6ЛИО7>&ГКА | 1972 |

|

SU358446A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| Тарный картон для гладких слоев гофрированного картона | 1975 |

|

SU566897A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

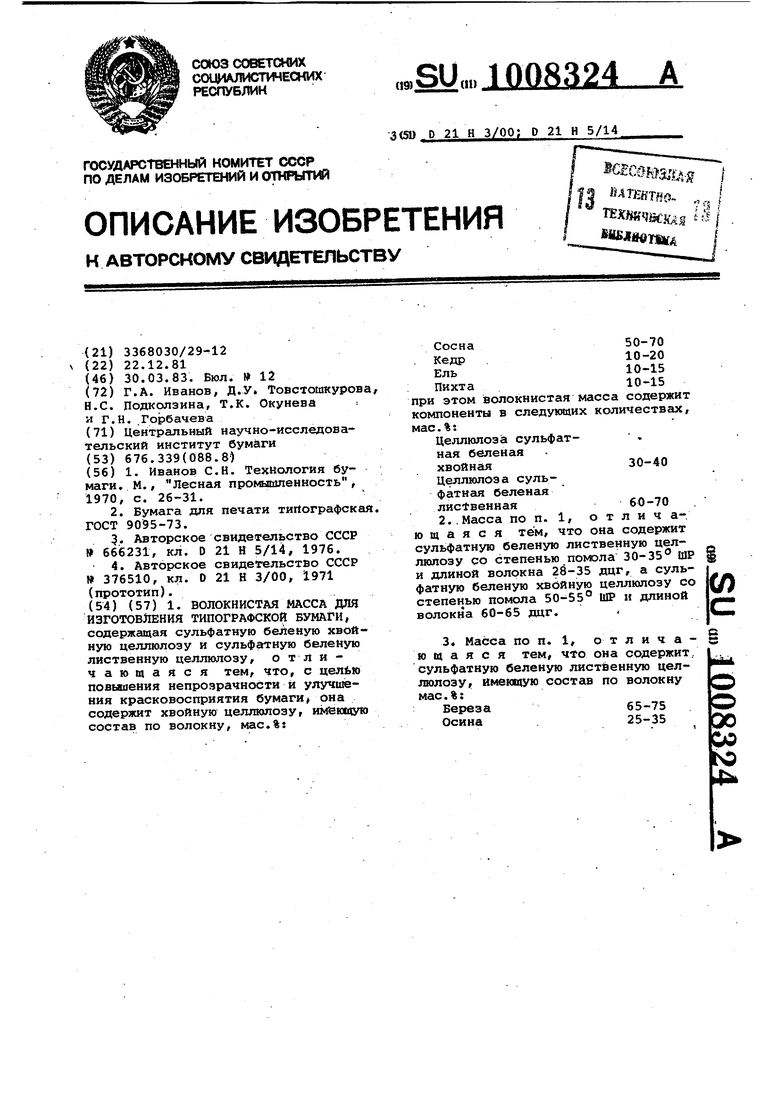

1. ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ, содержащая сульфатную беленую хвойную целлюлозу и сульфатную беленую лиственную целлншозу, отличающаяся тем, что, с повьаиения непрозрачности и улучшения красковосприятия бумаги она содержит хвойную целлюлозу, состав по волокну, мас.%: 50-70 Сосна 10-20 Кедр 10-15 Ель 10-15 Пихта при этом волокнистая масса содержит компоненты в следующих количествах, мас.%: Целлюлоза сульфат- . ная беленая хвойная30-40 Целлюлоза сульфатная беленая лиственная60-70 2.. Масса по п. 1, о т л и ч аю щ а я с я тем, что она содержит сульфатную беленую лиственную целлюлозу со степенью помола 30-35° ШР и длиной волокна 28-35 дцг, а суль л с фатную беленую хвсзйную целлюлозу со степен ью помола 50-55° ШР и длиной волокна 60-65 дцг. § 3. Масса по п. 1, отличающаяся тем, что она содержит, сульфатную беленую лиственную целD О Х) люлозу, имеющую состав по волокну мае.%: Береза65-75 Осина25-35 ю 1

Использование в качестве состава по волокну смеси вышеуказанных пород обеспечивает получение полуфабриката, обладаклцего сложным фракционным составом, так как и при варке целлюлозы,, и при ее размоле степень воздействия на волокна различного морфологического состава одинакова, а степень изменения как химического состава, так и морфологического различна.

Такие же показатели бумаги, как красковосприятие и непрозрачность в значительной степени зависит от микро- и макроструктуры бумажного листа.,

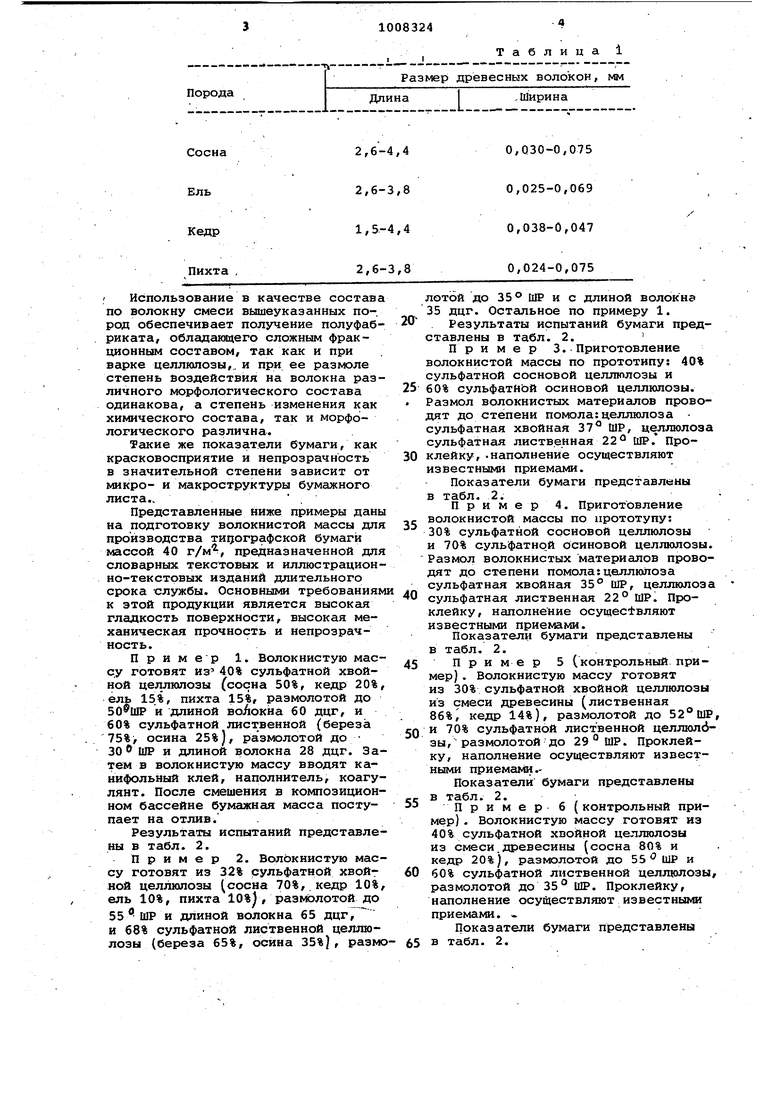

Представленные ниже примеры даны на подготовку волокнистой массы для производства типографской бумаги массой 40 г/м, предназначенной для словарных текстовых и иллюстрационно-текстовых изданий длительного срока службы. Основными требованиям к этой продукции является высокая гладкость поверхности, высокая механическсш прочность и непрозрачность.

Пример 1. Волокнистую массу готовят ИЗ 40% сульфатной хвойной целлюлозы (сосна 50%, кедр 20%, ель 15%, пихта 15%, размолотой до 50®ШР и длиной воЛокйа 60 дцг, и 60% сульфатной лиственной (береза 75% осина 25%), размолотой до 30 ШР и длиной волокна 28 дцг. Затем в волокнистую массу вводят канифольный клей, наполнитель, коагулянт. После смешения в композиционном бассейне бумажная масса поступает на отлив.

Результатам испытаний представлены в табл. 2.

Пример 2. Волокнистую массу готовят из 32% рульфатной хвойной целлюлозы (сосна 70%, кедр 10%, ель 10%, пихта 10%), размолотой до

ШР и длиной волокна 65 дцг, и 68% сульфатной лиственной целлюлозы (береза 65%, осина 35%}, размолотой до 35° ШР и с длиной волокнд 35 дцг. Остальное по примеру 1.

Результаты испытаний бумаги представлены в табл. 2.

Пример 3. Приготовление волокнистой массы по прототипу: 40% сульфатной сосновой целлюлозы и

60% сульфатНЬй осиновой целлюлозы. Размол волокнистых материалов проводят до степени помола:целлюлоза сульфатная хвойная ШР, целлюлоза сульфатная лиственная 22° ШР. Проклейку,.наполнение осуществляют известными приемами.

Показатели бумаги представлены в табл. 2.

Пример4. Приготовление

волокнистой массы по прототупу: 30% сульфатной сосновой целлюлозы и 70% сульфатно й осиновой целлюлозы. Размол волокнистых материалов проводят до степени помола:целлюлоза сульфатная хвойная 35° ШР, целлюлоза

сульфатная лиственная 22° ШР. Проклейку, наполнение осувдес±вляют известными приемами.

Показатели бумаги представлены в табл. 2.

Пример 5 (контрольный пример) . Волокнистую массу готовят из 30% сульфатной хвойной целлюлозы из смеси древесины (лиственная 86%, кедр 14%), размолотой до 52 ШР,

и 70% сульфатной лиственной целлюлбзы, размолотой до 29°ШР. Проклейку, наполнение осуществляют известными приема14и.Показатели бумаги представлены

в табл. 2.

П р и м е р 6 (контрольный пример) . Волокнистую массу готовят из 40% сульфатной хвойной целлюлозы из смеси,древесины (сосна 80% и кедр 20%), размолотой до 55 ШР и

60% сульфатной лиственной целлюлозы, размолотой до 35° ШР. Проклейку, наполнение осуществляют известными приемами. .

Показатели бумаги представлены

в табл. 2.

I I

с

г1

г«

,7 1008324

Из таблицы видно, что механичес-лиэна на 1-2%, непрозрачность на

кая прочность образцов бумагн, -выра-3-4%).

ботанных по преялагаемокч способу.Печатные свойства бумаги по предповышается (разрывная длина на 25-лагаемому способу лучше аналогичных

34%, излом на 66%) по сравнению спо прототипу: по красковЬсприятию на

прототипом. Значительно улучшгиотся 12%, по прочности Ьоверхности к выщиоптические свойства бумаги (бе-пываншо на 9%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов С.Н | |||

| Технология бумаги, М., Лесная промфшенмость , 1970, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бумага для печати типографская | |||

| СОСТАВНОЙ ЧЕШУЙЧАТЫЙ ПРИВОДНОЙ РЕМЕНЬ | 1928 |

|

SU9095A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 0 |

|

SU376510A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-30—Публикация

1981-12-22—Подача