Изобретение относится к термической обработке металлов, а именно к закалочным средам на основе водных растворов полиакриламида.

Цель изобретения - исключение ко розни стальных закаливаемых деталей Кроме Того, повыгаается коррозионная стойкость латунных деталей закалочного оборудования.

Предлагаемая закалочная среда со держит водный раствор полиакриламида и в качестве антикоррозионной добавки кальцинированную соду при следующем соотношении компонентов, мае.%:

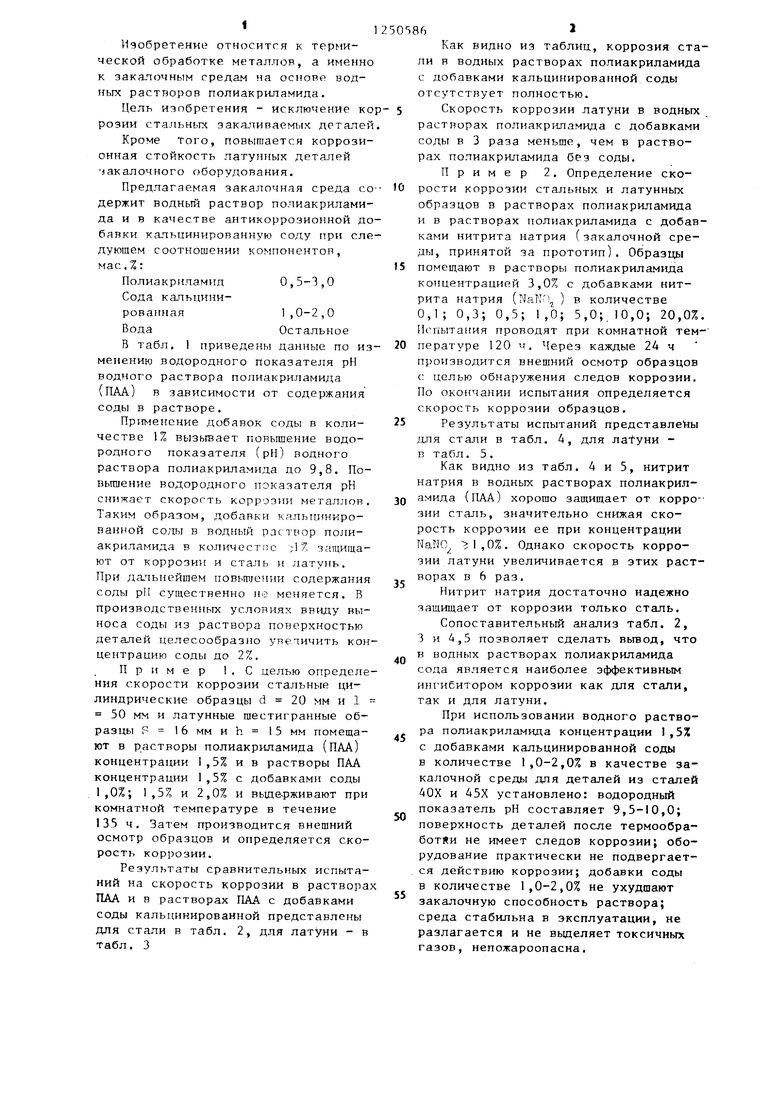

Полиакриламид 0,5-3,0 Сода кальцинированная1,0-2 ,0 Вода Остальное В табл. 1 приведены данные по изменению водородного показателя рН водного раствора полиакриламида (ПАА) в зависимости от содержания соды в растворе.

Применение добавок соды в количестве 1% вызьшает повышение водородного показателя (рН) водного раствора полиакриламида до 9,8. Повышение водородного показателя рН снижает скорость коррозии металлов. Таким образом, добавки калыпширо- ваниой СОЛЫ в водный раствор полиакриламида в кол1-гчестпс защищают от коррозии и сталь и латунь. При дальнейшем повыиеиии содержания соды рН существенно не меняется. В производственных условиях ввиду выноса соды из раствора поверхностью деталей целесообразно увеличить концентрацию соды до 2%.

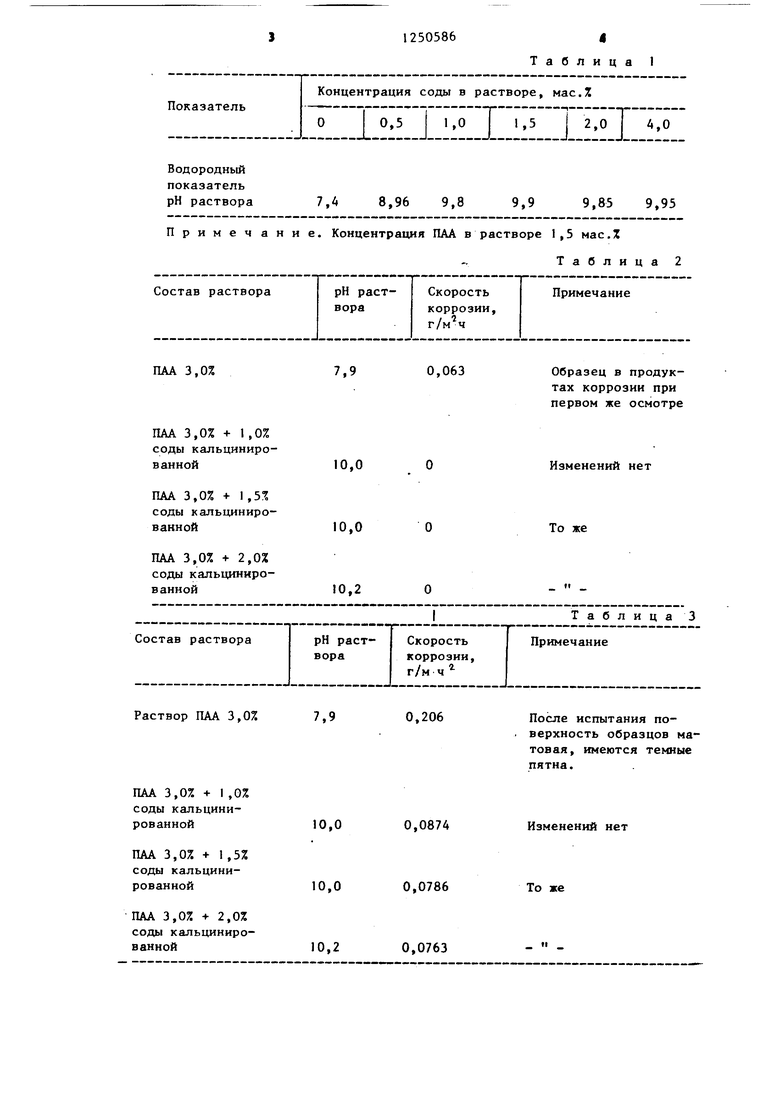

Пример 1. С целью определения скорости коррозии стальные цилиндрические образцы d 20 мм и 1 50 мм и латунные шестигранные образцы R 16 мм и h 15 мм помещают в растворы полиакриламида (ПАА) концентрации 1,5% и в растворы ПАА концентрации 1,5% с добавками соды 1,0%; 1,5% и 2,0% и выде-рживают при комнатной температуре в течение 135 ч. Затем производится внешний осмотр образцов и определяется скорость коррозии.

Результаты сравнительных испытаний на скорость коррозии в раствора ПАА и в растворах ПАА с добавками соды кальцинированной представлены для стали в табл. 2, для датуни - в табл. 3

Как видно из таблиц, коррозия стали в водных растворах полиакриламида с добавками кальцинированной соды отсутствует полностью.

Скорость коррозии латуни в водных . растворах полиакриламида с добавками соды в 3 раза меньше, чем в растворах полиакриламида без соды.

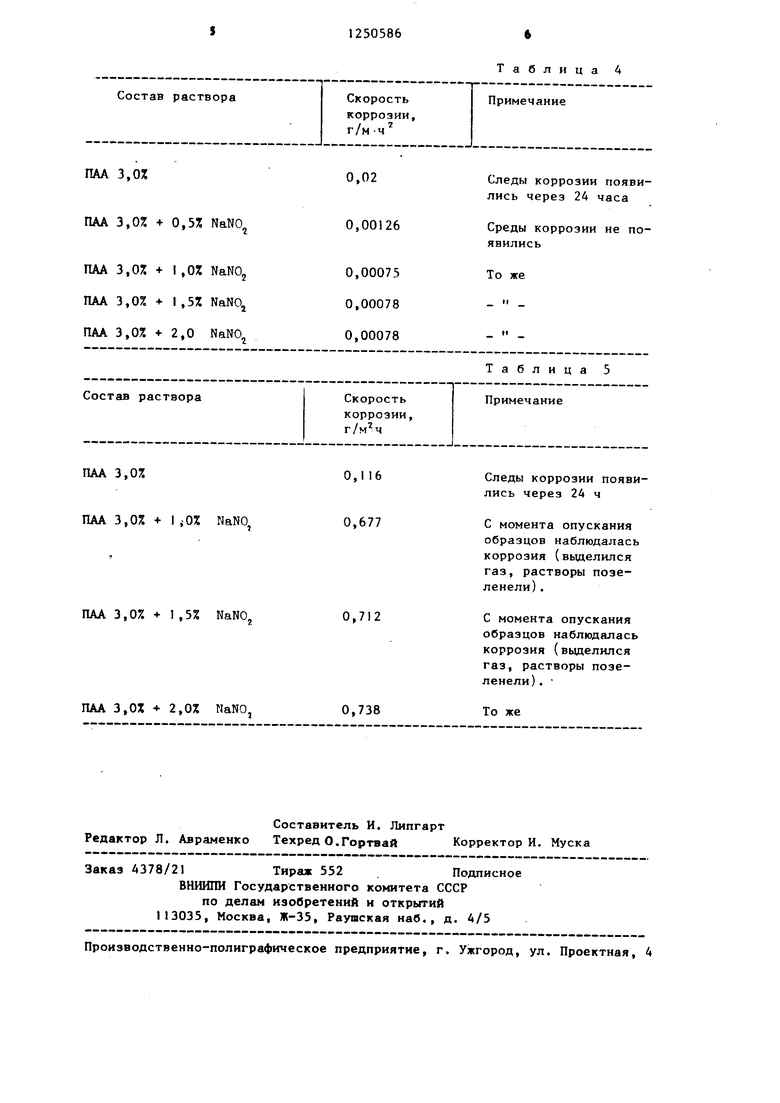

Пример 2. Определение скорости коррозии стальных и латунных образцов в растворах полиакриламида и в растворах полиакриламида с добавками нитрита натрия (закалочной среды, принятой за прототип). Образць помещают в растворы полиакриламида концентрацией 3,0% с добавками нитрита натрия (NaN ) в количестве 0,1; 0,3; 0,5; 1,0; 5,0;.10,0; 20,0%. Испытания проводят при комнатной тем- пературе 120 ч. Через каждые 2А ч производится внешний осмотр образцов с целью обнаружения следов коррозии. По око1{чании испытания определяется скорость коррозии образцов.

Результаты испытаний представле ны для стали в табл. 4, для латуни - в табл. 5.

Как видно из табл. 4 и 5, нитрит

натрия в водных растворах полиакрил- амида (ПАА) хорошо защищает от корро-- зии сталь, значительно снижая скорость коррозии ее при концентрации

NaNO 1,0%. Однако скорость коррозии латуни увеличивается в этих растворах в 6 раз.

Нитрит натрия достаточно надежно защишает от коррозии только стадь.

Сопоставительный анализ табл. 2, 3 и 4,5 позволяет сделать вьгаод, что в водных растворах полиакриламида сода является наиболее эффективным ингибитором коррозии как для стали, так и для латуни.

При использовании водного раствора полиакриламида концентрации 1,5% с добавками кальцинированной соды в количестве 1,0-2,0% в качестве закалочной среды для деталей из сталей 40Х и 45Х установлено: водородный показатель рН составляет 9,5-10,0; поверхность деталей после термообра- ботли не имеет следов коррозии; оборудование практически не подвергается действию коррозии; добавки соды в количестве 1,0-2,0% не ухудшают закалочную способность раствора; среда стабильна в эксплуатации, не разлагается и не выделяет токсичных газов, непожароопасна.

Водородный показатель рН раствора

7,48,96 9,8

Примечание. Концентрация ПАА в растворе 1,5 Mac.Z

Таблица2

ПАА 3,0%

7,9

ПАА 3,0% + 1,0% соды кальцинированной

ПАА 3,0% -ь 1,5% соды кальцинированной

ПАА 3,0% -f 2,0% соды кальцинированной

Раствор ПАА 3,0% 7,9

ПАА 3,0% + I,0% соды кальцинированной

ПАА 3,0% + 1,5% соды кальцинированной

ПАА 3,0% 2,0% соды кальцинированной

Таблица 1

9,9

9,85 9,95

0,063

Образец в продуктах коррозии при первом же осмотре

Изменений нет

О

То же

После испытания поверхность образцов матовая, имеются темные пятна.

0,0874

Изменений нет

0,0786

То же

0,0763

Таблица 4

Состав раствораСкорость Примечание

коррозии, г/м-ч

ПАА 3,ОХ0,02Следы коррозии появились через 24 часа

ПАА 3,07, + 0,5% ,00126 Среды коррозии не появились

ПАА 3,07, + ,01 ,00075 То же

ПАА 3,0% 1,5% NaNOj0,00078- ПАА 3,0% 4-2,0 NaNO,j0,00078 - Таблица 5

Состав раствораСкорость Примечание

коррозии,

I

ПАА 3,0%

ПАА 3,0% + I iO% NaNO,

0,116 0,677

ПАА 3,0% 1,5% NaNO0,712

ПАА 3,0% + 2,0% NaNOj

0,738

Составитель И. Липгарт Редактор Л. Авраменко Техред О.Гортвай Корректор И. Муска

Заказ А378/21 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-33, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Следы коррозии появились через 2Д ч

С момента опускания образцов наблюдалась коррозия (выделился газ, растворы позеленели) .

С момента опускания образцов наблюдалась коррозия (выделился газ, растворы позеленели) .

То же

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для обработки металлов резанием | 1982 |

|

SU1162864A1 |

| МАЛОДЕФОРМАЦИОННАЯ ЗАКАЛКА АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2574928C1 |

| Закалочная среда | 1986 |

|

SU1407968A1 |

| ИНГИБИТОР КОРРОЗИИ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2418101C1 |

| Смазочно-охлаждающая жидкость для обработки металлов резанием | 1981 |

|

SU977482A1 |

| Способ азотирования детали из алюминиевого сплава | 2023 |

|

RU2809974C1 |

| Закалочная среда | 1984 |

|

SU1257102A1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ЕМКОСТЕЙ И МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ ЗАГРЯЗНЕНИЙ | 2009 |

|

RU2387704C1 |

| ИНГИБИТОР КОРРОЗИИ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2418102C1 |

| Среда для закалки сталей | 1985 |

|

SU1296603A1 |

| Среда для закалки металлов | 1975 |

|

SU541875A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1984-05-25—Подача