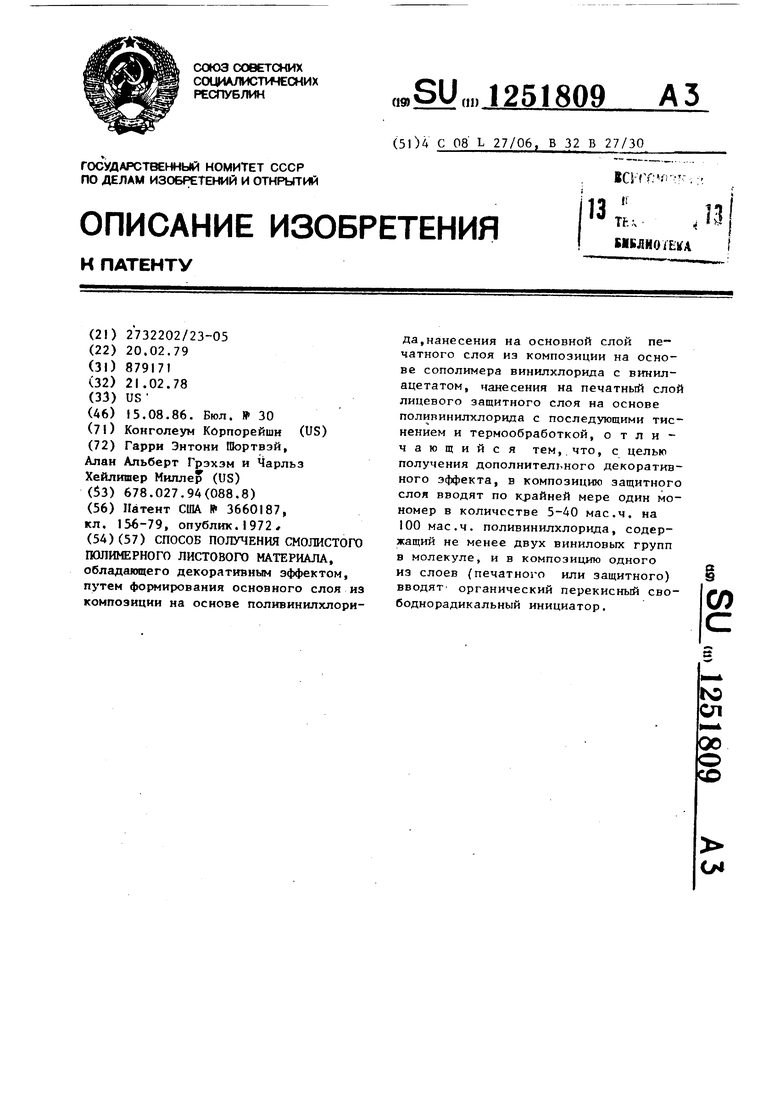

Изобретение относится к получению декоративных листовых полш-герных материалов ,

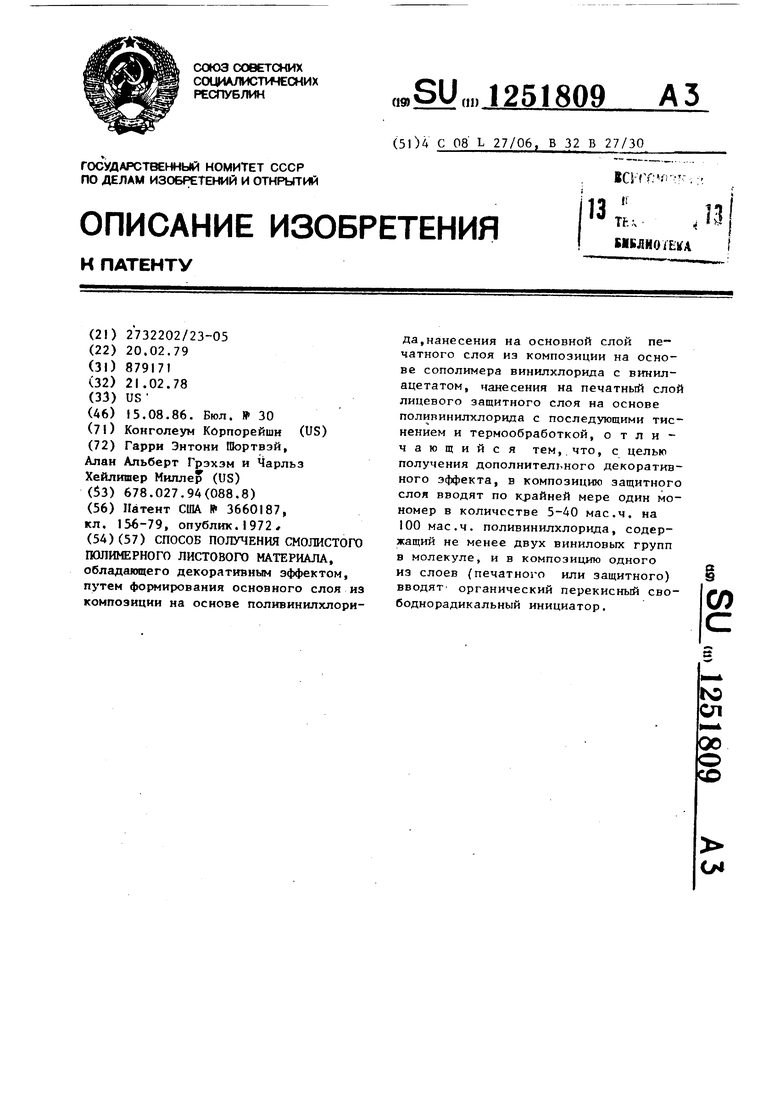

Известен способ получения полимер ного листового материала, обладающего декоративным эффектом, заключающийся в формировании вспе- нивяемого основного слоя 1 на подложке (хлопок, асбест, шерсть, синтетические и искусственные волокна и т.д.), которая может быть составной частью конечного продукта или в последующем удаляться; основной слой включает композицию на основе термопластичных или эластомерных смол, содержащую пластификаторы, наполнители, растворители или разбавители, ускорители, светло- и термостабилизаторы, УФ-поглотители, пигменты или красители, вспенивающие агенты, ингибиторы и модификаторы вспенивания и другие целевые добавки; желатини- запии этого основного слоя при условиях, неблагоприятных: для вспенива30

35

ния композиции; нанесении на основной 25 лянных слой печатной желатинизируемой композиции 2, образующей рисунок или чертеж,на основе термопластичного полимера и содержащей наполнитель,ингибитор и/или модификатор вспенивания, пигмент или краситель и т.д.; нанесении на печатную композицию износостойкого невспениваемого прозрачного слоя 3 на основе термопласта, содержащего наполнители, стабилизаторы, пигменты и др. целевые добавки. Описанная многослойная композиция может содержать еще так называемый барьерный слой, предотвращающий проникновение ингибитора в износостойкий слой . Полученную многослойную заготовку прока- тьшают нагретыми коландровыми роллами, а затем нагревают до температуры, при которой происходит разложение вспенивающего агента и плавление смолы. В результате получают листовой полимерный материал с тексту- рированной поверхностью.

Однако известный способ имеет недостаточный декоративный эффект соз даваемых полимерных листовых материалов .

Цель изобретения - получение дополнительного декоративного эффекта.

хлопка, джута или искусственного шелка, из синтетических или искуственных волокон и/или нити, например полиоле- финовых, полиамидных, акриловых, стек

40

45

50

и т.п., а также других материалов в зависимости от назначения.

Толщина таких плоских листовых материалов зависит от изделия и его применения и составляет 10-90 мил {1 мил - 0,001 дюйма) , а в особых случаях 90 мил.

Указанный материал может применяться в сочетании с другим листовым материалом, например слоем вспенива- емой или невспениваемой полимерной композиции. Полимерную композицию получают известными способами. Она содержит одну или несколько синтетических смол, например полимер или сополимер винилхлорида, или другие смолы например полиуретаны, в качестве основного компонента; раздувающий или вспенивающий реагент, например азодикарбонамид, если необходимо вспенивание или раздувка; различные ускорители, инициаторы, стабилизаторы или катализаторы, например двухосновной фталат свинца, ок- тоат цинка, окись цинка, октоат свинца, двухосновной фосфит свинца и

т.п.; различные свето- или термоста - билизаторы и металлические мыла; пластификаторы, например диоктилфтаЦель достигается тем, что при фор- 55 ат, бутилбензилфталат, дибутилсеба- мировании многослойной заготовки в цинат и т.п.; красители и пигменты, композицию слоя 3 вводят по крайней например двуокись титана; раствори- мере один мономер в количестве 5- тели и разбавители, например метиллянных

40 вес.ч. на 100 вес.ч. ПВХ и содержащий не менее двух виниловых групп в молекуле; и в один из слоев 3 ({в целом) или 2 (участками) вводят органический перекисный свободноради- кальный инициатор. При этом при последующем тиснении и термообработке на участках, содержащих и не coдepжaщиk инициатор,по-разному протекает процесЬ

полимеризации, что приводит к получению дополнительного декоративного эффекта в результате различной способности этих участков отражать падающий на них свет.

Основной слой содержит подложку в виде плоского волокнистого листового материала, например суконного или валяного, состоящего из неорганических, например асбеста, или органических волокон, например целлюлозы,

хлопка, джута или искусственного шелка, из синтетических или искуственных волокон и/или нити, например полиоле- финовых, полиамидных, акриловых, стек

лянных

и т.п., а также других материалов в зависимости от назначения.

Толщина таких плоских листовых материалов зависит от изделия и его применения и составляет 10-90 мил {1 мил - 0,001 дюйма) , а в особых случаях 90 мил.

Указанный материал может применяться в сочетании с другим листовым материалом, например слоем вспенива- . емой или невспениваемой полимерной композиции. Полимерную композицию получают известными способами. Она содержит одну или несколько синтетических смол, например полимер или сополимер винилхлорида, или другие смолы например полиуретаны, в качестве основного компонента; раздувающий или вспенивающий реагент, например азодикарбонамид, если необходимо вспенивание или раздувка; различные ускорители, инициаторы, стабилизаторы или катализаторы, например двухосновной фталат свинца, ок- тоат цинка, окись цинка, октоат свинца, двухосновной фосфит свинца и

зтилкетон, уайт-спнрит ит.п , , наполнители, например глина и известняк; регуляторы вязкости, УФ-поглотители, бактериостаты и бактериоциды и другие известные добавки.

К основным раздувающим или вспенивающим реагентам с температурами разложения, при которых они быстро вьщеляют газ, относятся азодикарбон- амид (390 F, 198,9 С), N, Ы -диметил -N,N -динитрозотерефталимид (220°, 104,) азобисизобутиронитрил (2ДО Г 1 15,6°С), п,п -океибис- (бензолсульфо нилгидразид) (320Т, ), 80%-ный динитрозопентаметилентетрамин (370, 187,8 С), п,п -оксибис-(бен- золсульфонилсемикарбазид) (425°F, 218,3 С), азодикарбоксилат бария (вьше 480Т, 2Д8,9 С) и др. При этом раздувающий или вспенивающий реагент должен иметь высокую температуру разложения и не активироваться или разлагаться при предварительном нагревании, желатинизации и механическом тиснении.

Полимерную композицию готовят в виде дисперсии синтетической смолы в жидкой среде. Дисперсионной средой может быть пластификатор, если используют пластизоль, (предпочтительный вариант) вода, если водный латекс или органический растворитель, если органозоль. Пластификаторами для получения таких пластизолей являются дибутилребацинат, диоктилсеба- цинат, диоктиладипйнат, додецилади- пинат, диоктилазолат, дибутилфталат, дикаприлфталат, диоктилфталат, дибут- оксиэтилфталат, трикрезилфосфат, ок- тилдифенилфосфат, дипропиленгликоль- дибензоат, бутилбензилсебацинат, ди- бензилсебацинат, дибензилфталат, бу- тилбензилфталат.

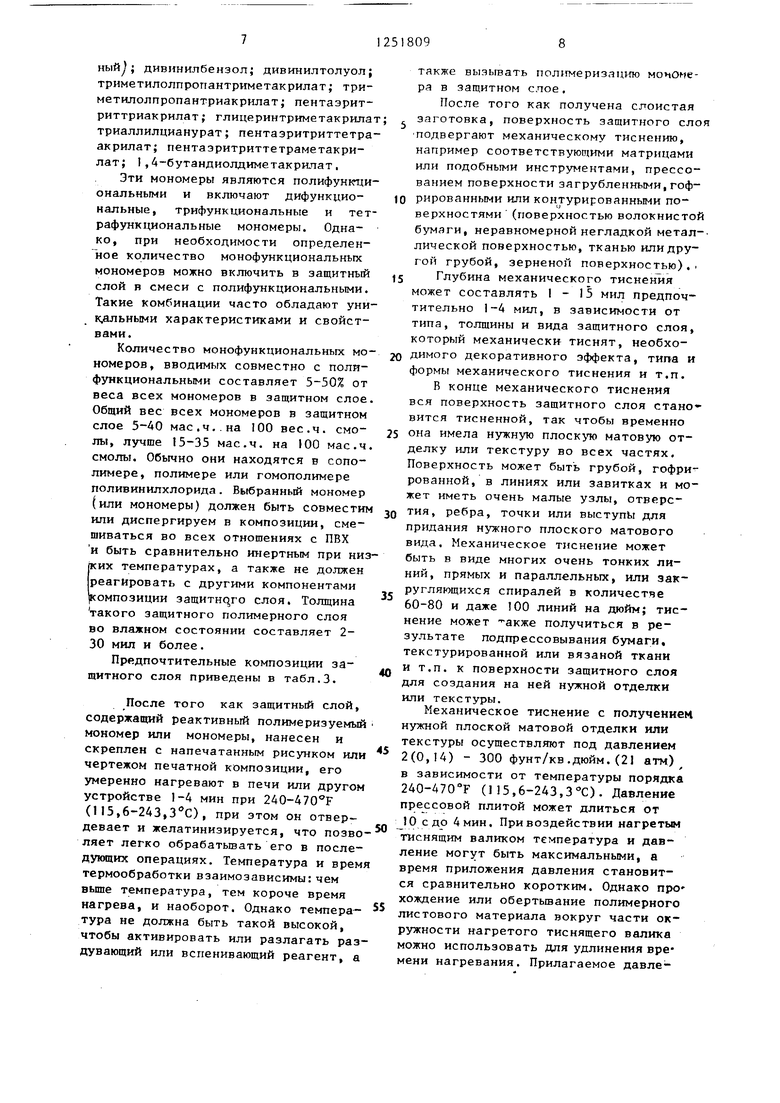

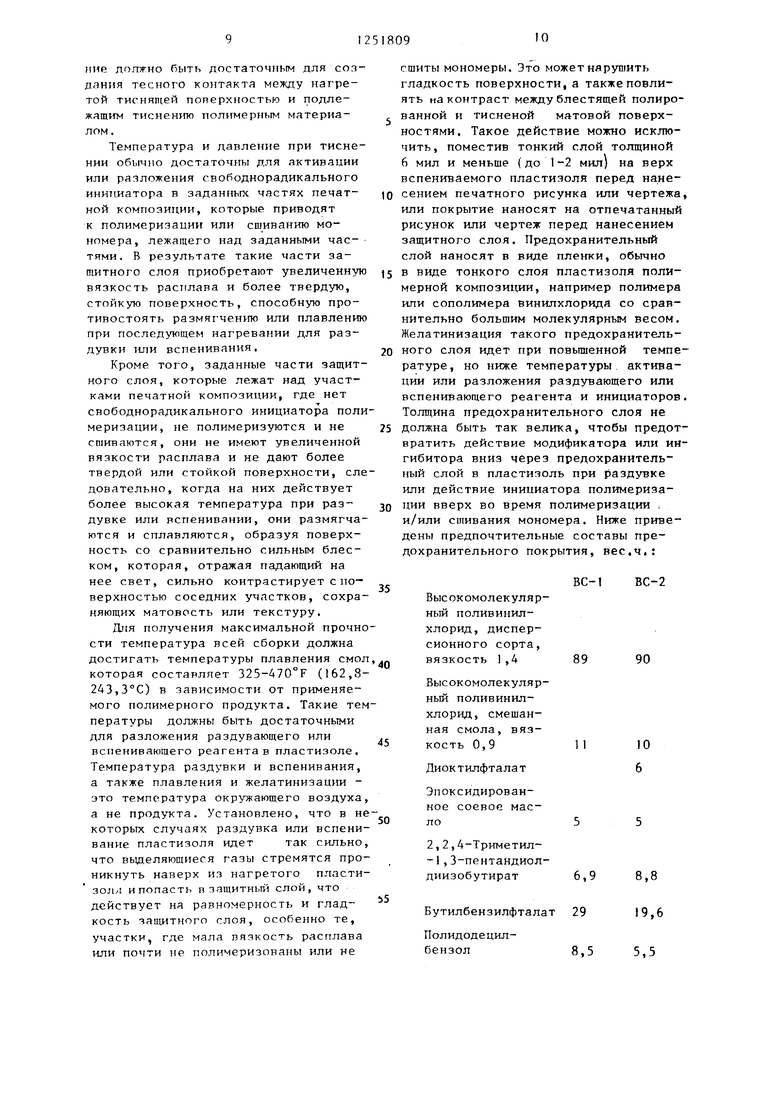

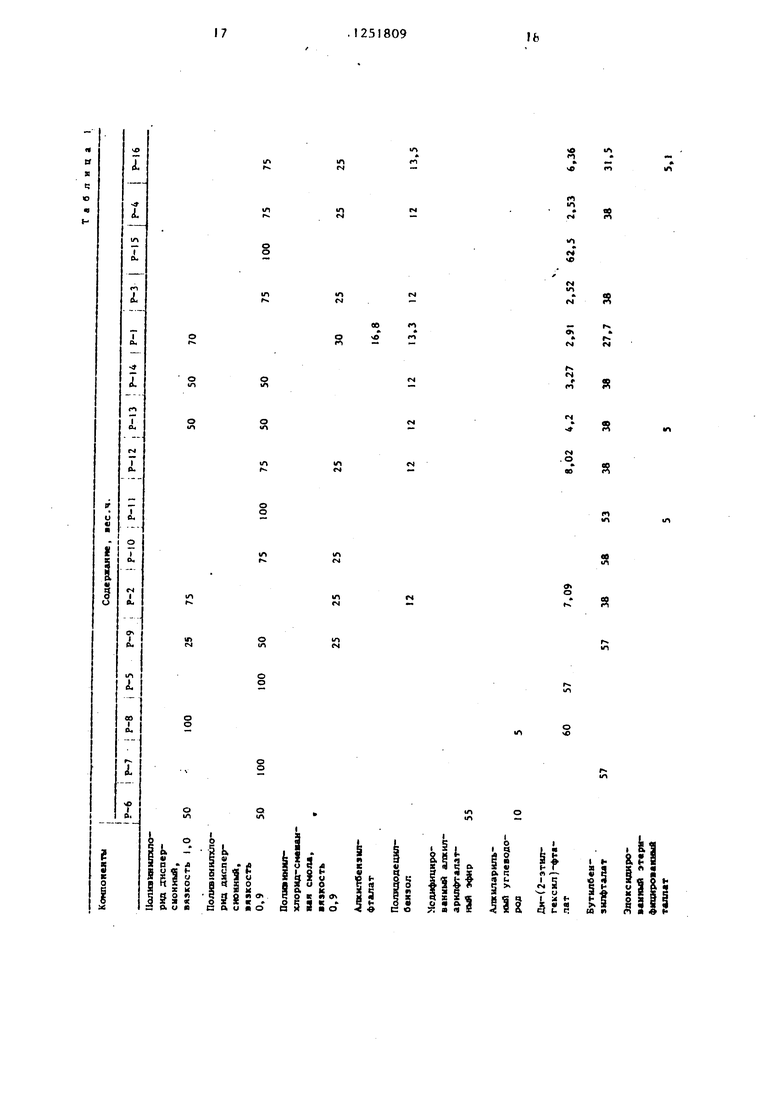

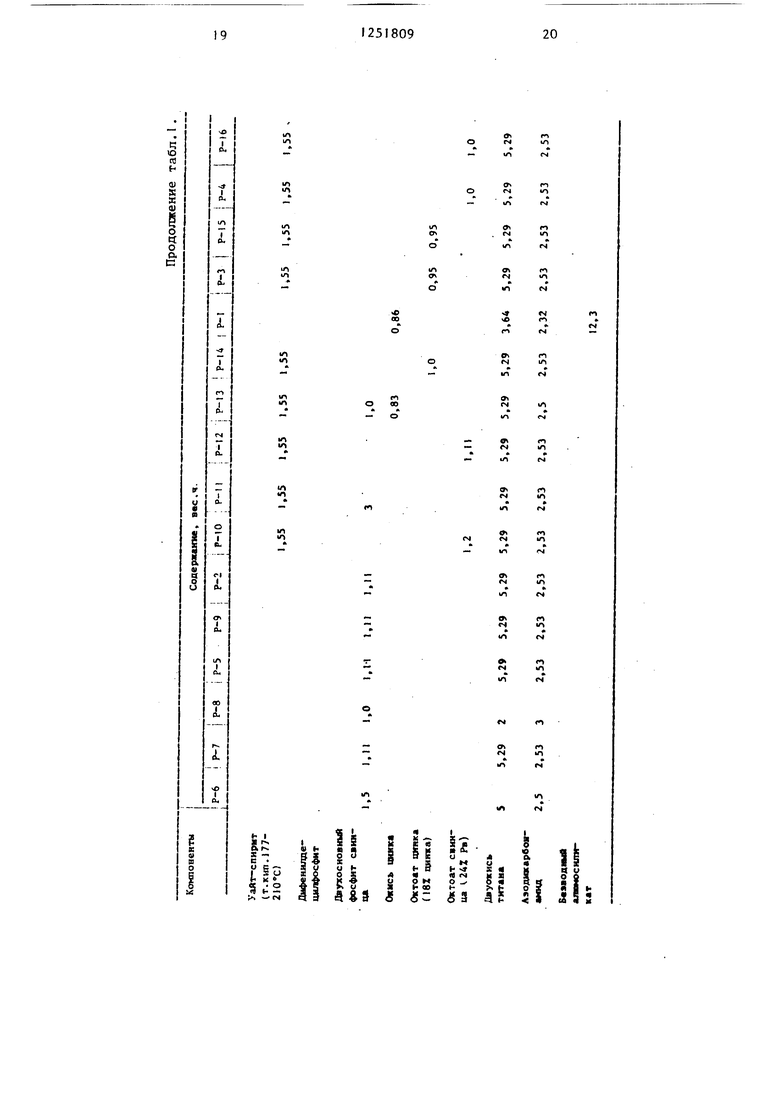

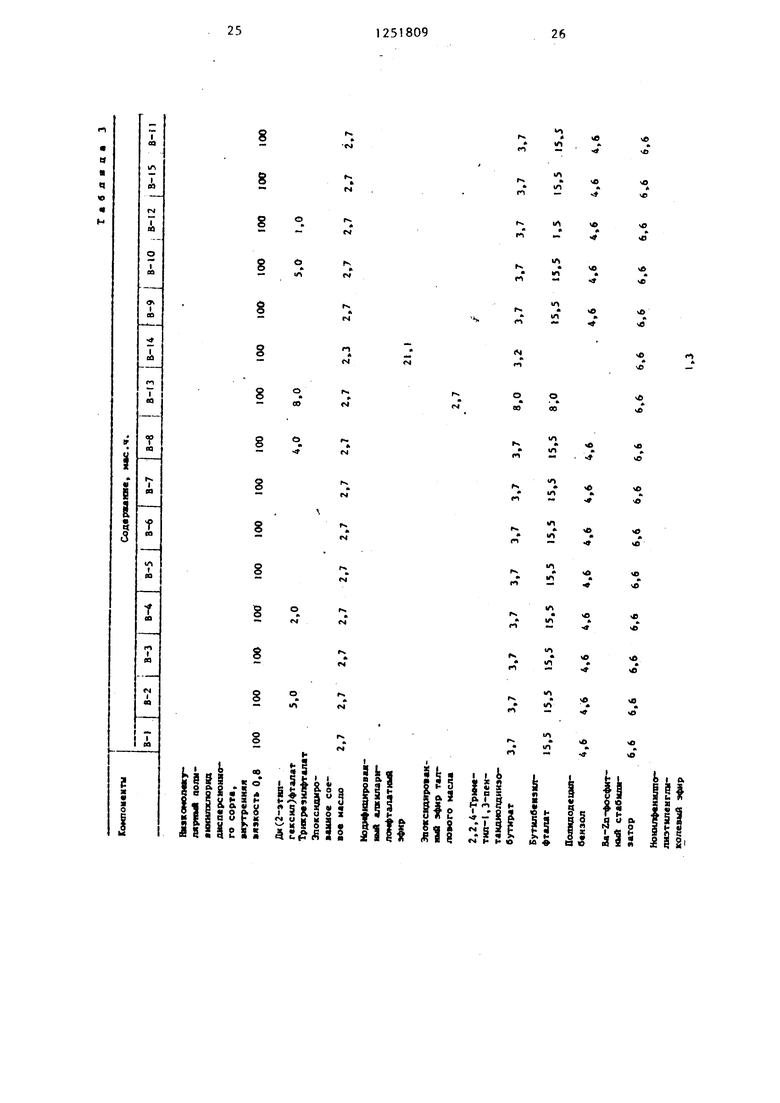

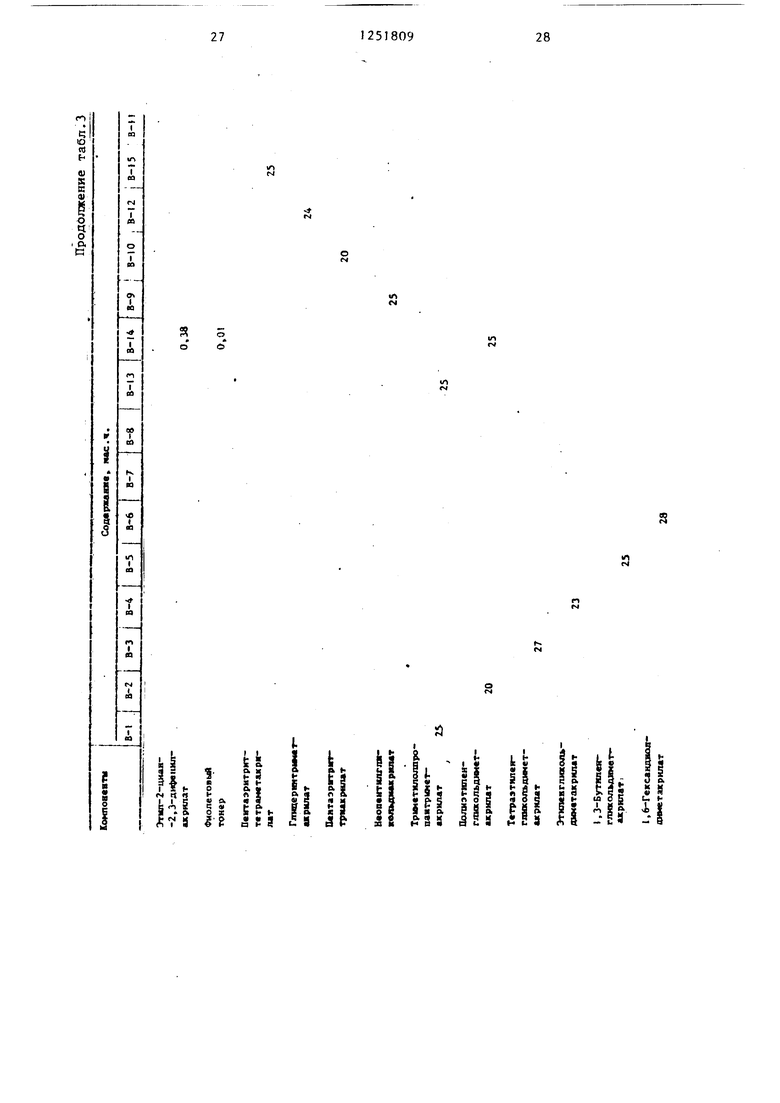

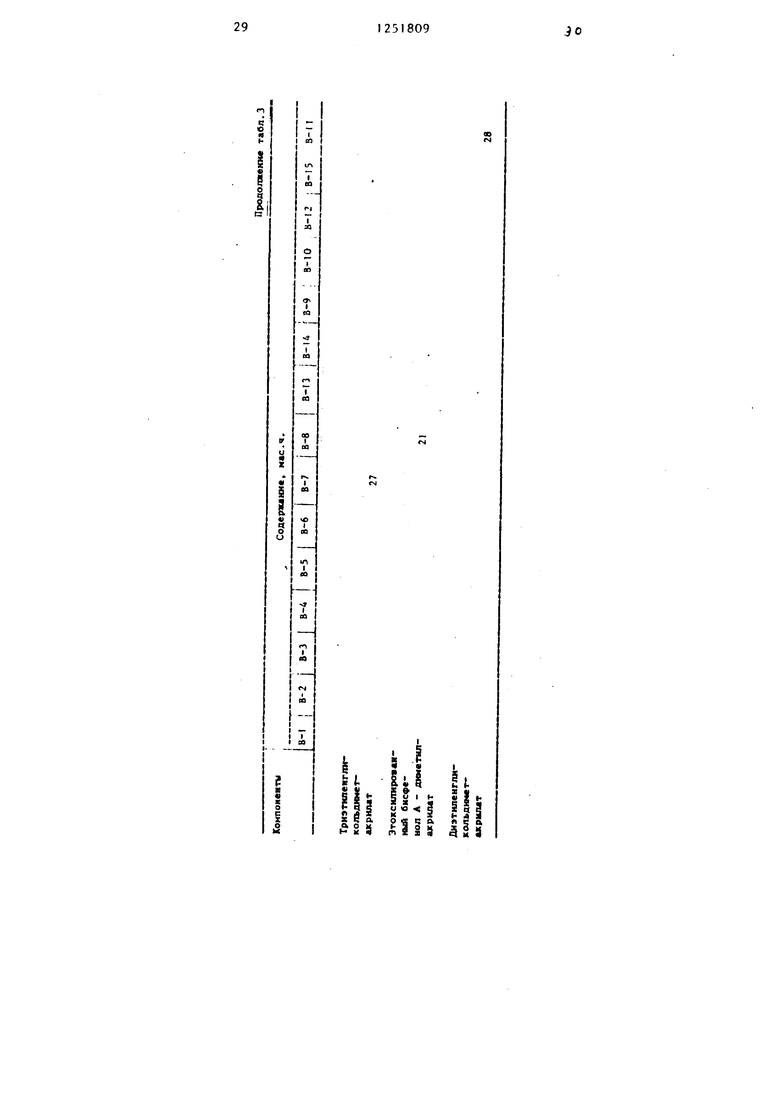

В табл.1 приведены вспениваемые пластизольные композиции (вес.ч, на 100 вес.ч. поливинилхлорида). Буквы на правой стороне каждой части табл.1 приведены для облегчения чтения и понимания каждой части таблицы.

Все пластизольные композиции (табл.1 - это вспениваемые полимерные композиции, поскольку введен азо- дикарбонамид. Раздувающий реагент можно исключить, если нужно получить невспениваемую полимерную компози- цию.

Если не применяют листовой материал в виде суконной или матированной волокнистой ткани, то пластизоль можно нанести раклей, покрыть на вальцах, вылить, отлить или нанести другим способом на носитель, который представляет собой стальную, резиновую ленту, бумагу, сукно или другой текстильный материал, снимаемый впоследствии.

Если же применяют листовой материал-подложку, котэрый должен составлять часть готового изделия, пластизоль также можно распределить раклей нанести валЬцами, вылить или отлить и приклеить к несущему листовому материалу равномерно тонким слоем. Толщина такого пластизольного покрытия в виде вспениваемой полимерной композиции во влажном состоянии 5 - 50 мил и более. После нанесения плас тизоля листовую подложку нагревают в печи в течение 1-4 мин при сравнително слабой температуре 240-470°Г (1 15,6-243,3°С), лучше при 290-350 Р (143,3-176,7°), при этом пластизоль упрочняется и желатинизируется, после чего его легче обрабатьшать. Температура и время зависят друг от дру ,га: чем выше температура, тем меньше требуется времени, и наоборот. Однако температуры нагрева недостаточно для активации или разложения раздувающего или вспенивающего реагента. Затем твердую желатинизированнуто полимерную композицию охлаждают и наносят печать или покрывают соответствующей печатной композицией с

нужным рисунком или чертежом, которые могут иметь различную окраску.

Если нужно получить различную BbicoTy раздувки или вспенивания, то на определенные участки или секции рисунка или чертежа, отпечатанного на поверхности полимерной композиции, наносят различные количества модификатора или ингибитора вспенивания. Без введения этих компонентов степень .раздувки или вспенивания обычно равномерная. Применяются типичные модификаторы и ингибиторы вспенивания, но предпочтительными являются тримелли свый ангидрид, фумаровая кислота и бензотриазол. Кроме того, на некоторые участки рн- сунка или чертежа наносят также инициатор радикальной полимеризации виниловых мономеров.Концентрацию индикатора в печатной композиции можно менять от 1 до 35-40%, лучше от I до 107, по весу от веса печатной

к(5мпозниии. к предпочтительным инициаторам свободнорадикальной полимеризации относятся перекись дикумила, дилаурат дибутилолова, перекись ди- третбутила; 2,5-диметил-2,5-бис(трет- бутилперокси)-гексан; 2,5-диметил- -2,5-бис (третбутилперокси)-гексин-З; перекись дитретамила; перекись трет- бутил-2-оксиэтила; d, d -бис-(трет- бутилперокси)-дииэопропилбенэол; перекись беиэоила; перекись диизобути- рила; перекись 2,Д-дихлорбензоила; перекись диизононаноила; перекись деканоила; перекись лаурила; перекис ацетила; перекись янтарной кислоты; перекись бис-п-хлорбенэоила; 2,5- -дигидроперокси-2,5-диметилгексан; гидроперекись кумола ; гидроперекись третбутила; гидроперекись н-пентана; гидроперекись дииэопропилбензола; гидроперекись 1,1,3,3-тетраметил- бутила; ди(н-пропил)пероксидикарбо- нат; диизопропилпероксидикарбонат; ди(вторбутил)пероксидикарбонат; ди(2-этилгексил)пероксидикарбонат; дициклогексилпероксидккарбонат; ди- петилпероксидикарбонат; бис(4-трет- бутилциклогексил)пероксидикарбонат; третбуфилпероксиизопропилмонокарбо- нат; 2,2-азобис (изобутиронитрил); 1,I-бис(третбутилперокси)-3,3,5-три- метилциклогексан; третбутилперокси- -2-этилгексаноат; трет-бутилперокси- пивалат; третбутилпероксинеодеканоат третбутилпероксималенновая кислота; дитретбутилпероксифталат; 2,5-диме- тил-2,5-бис(бензоилперокси) гексан;; 2,З-диметил-2,5-бис(октаноилперокси)- гексан; третбутилпероктоат; третбу- тнлпербензоат; перекись ацетилцикло- гексилсульфонила; перекись ацетил- вторгептилсульфонила; 2-третбутш1азо- -2-циан-4-метокси-4-метилпентан; 2- -третбутилазо-2-циан-А-метилпентан; 2-третбутилазо-2-цианпропан; перекись мстилэтилкетонаJ перекись 2,А- пентан диона; перекись цнклогексанона.

Эти соединения относятся к различным классам перекисей, применяются в зависимости от температур желати- низации, плавления пластизоля и полимерной композиции, раздувки и вспенивания и составляют соответственно 300, 350 и 395 F (148,9, 176,7 201,7°С). Предпочтительными являются перекиси, имеющие одноминутный период полураспада 272-343 (133.3191,1°С), особенно предпочтительны с промышленным одноминутным периодом пoлy acпaдa ЗОЗ-ЗАЗТ (151 .7-1 73,9 С). Остальными составляющими печатной композиции являются смолы, пигменты и красители, растворители и разбавители, пластификаторы и т.п. Их концентрации обычны.

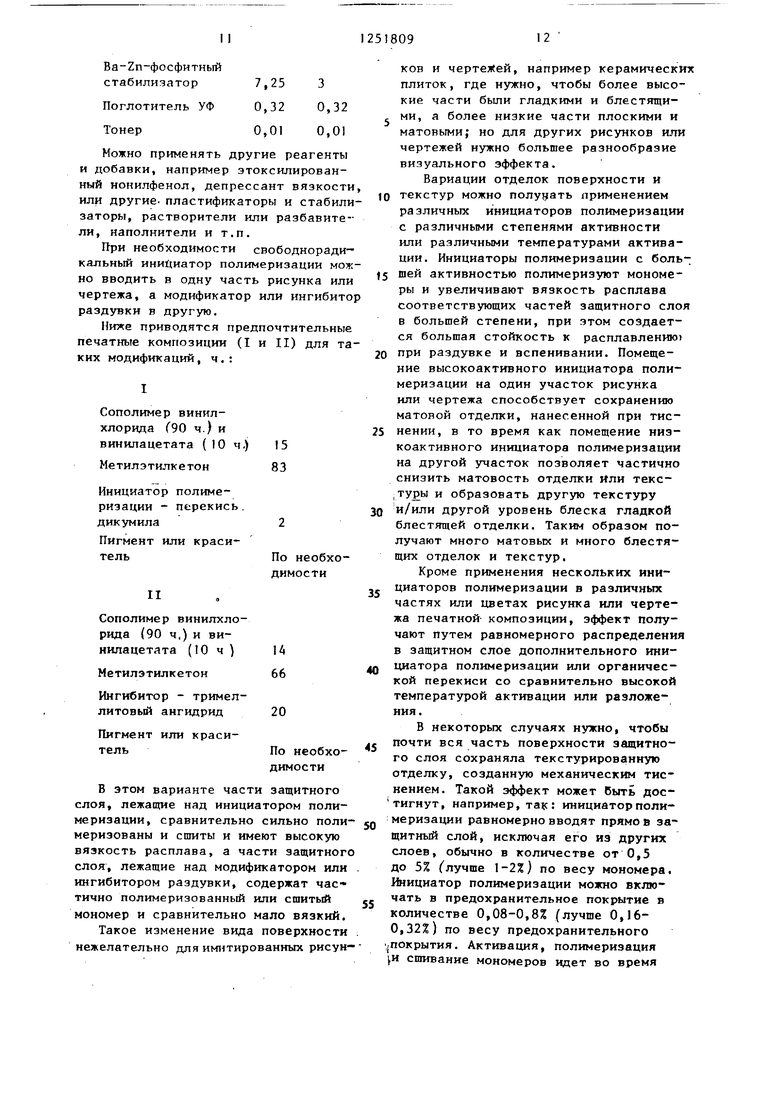

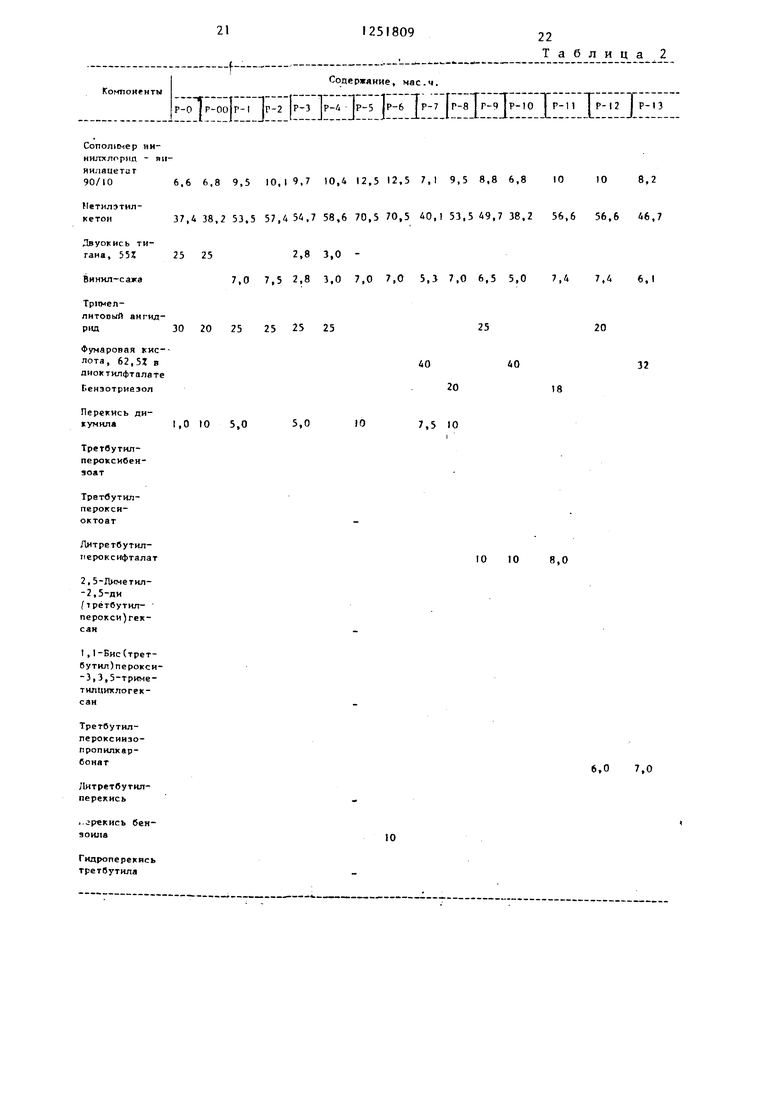

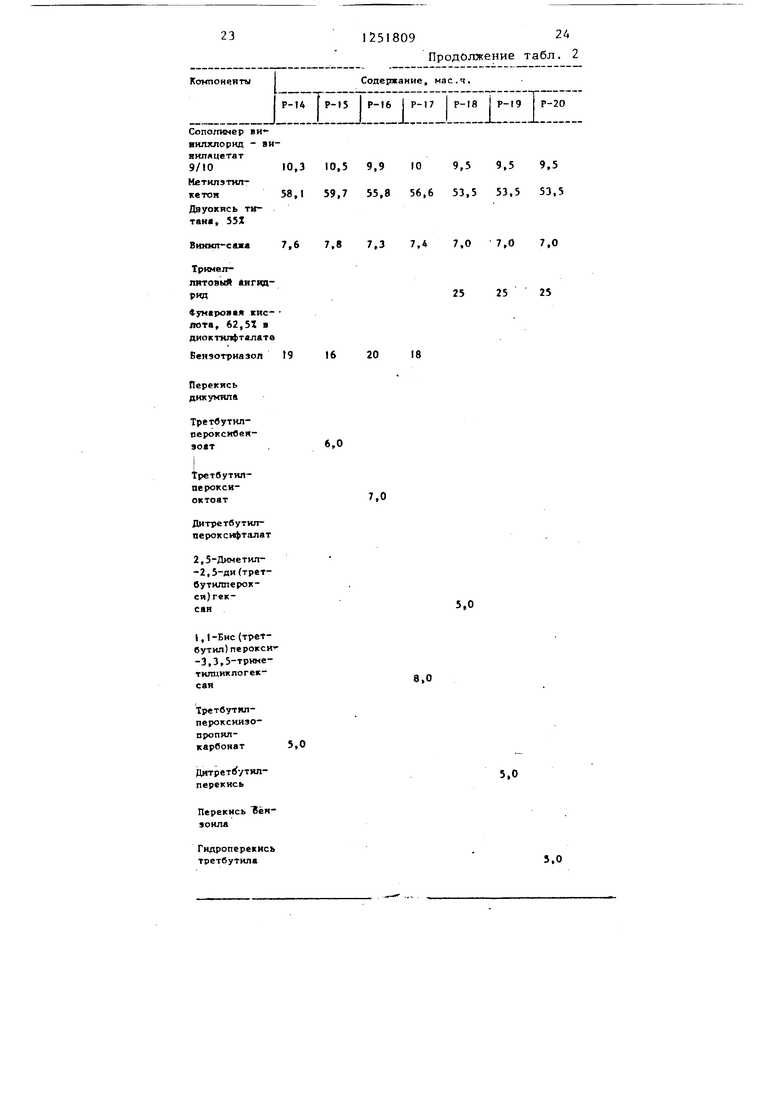

В табл.2 приведены предпочтительные печатные композиции.

Печатную композицию желатинизиру- ют, сушат, а затем на нее наносят износостойкий защитный слой в виде

полимерной композиции, содержащей стандартные составляющие, например смолы ( лучше поливинилхлорид среднего или низкого молекулярного веса)), пластификатор, стабилизатор, пигменты

или красители (в редких случаях),

растворитель и разбавитель, регулятор вязкости и регулирующий реагент и т.п. добавки. Кроме того, в защитный слой также вводят еще один ингредиент,

состоящий из одного или нескольких активных мономеров, полимеризацию которых и/или сшивание можно инициировать указанными инициаторами. Мономеры включают равномерно в защитный слой, они многофункциональны и содержат не менее двух двойных связей в молекуле. Такие мономеры должны полимеризоваться при повьппенной температуре, обычно вьш1е температуры желатинизации пластизоля, но ниже температуры разложения раздувающего реагента.

Предпочтительными мономерами явля ются диаллилфумарат; диаллилмалеат;

диаллилитаконат; диаллифталат; эти- ленгликольдиметакрилат; этиленгликольдиакрилат; дизтиленгли- кольдиметакрилат; диэтиленгликоль- диакрилат; триэтиленгликольдиметакрилат; триэтиленгликольдиакрилат; тетраэтиленгликольдиметакрилат; тет- раэтиленгликольдиакрилат; полизти- ленгликольдиметакрилат; полиэтилен- гликольдиакрилат; 1,3-бутш1енглнкольдиметакрилат; 1,4-бутиленгликольди- метакрилат; 1,3-бутиленгликольдиак- рилат; I,4-бутиленгликольдиакрилат; I,4-бутандиолдиакрилат; 1,6-гексан- диолдиметакрилат; I,6-гександиолдиакрилат; аллилметакрилат; аллилак- рилат; неопентилгликольдиакрилат; неопентилгликольдиметакрилат; бис- фенол А-д1тметакрилат (этоксилированный ; дивннилбензолj дивинилтолуол; триметилолпропантриметакрилат; три- метилолпропантриакрилат; пентаэрит- риттриакрилат; глицеринтриметакрилат триаллилцианурат; пентаэритриттетра- акрилат; пентаэритриттетраметакри- лат; 1,4-бутандиолдиметакрилат.

Эти мономеры являются полифун1гци- ональными и включают дифункцио- нальные, трифункциональные и тет- рафункциональные мономеры. Однако, при необходимости определенное количество монофункциональньгх мономеров можно включить в защитный слой в смеси с полифункциональными. Такие комбинации часто обладают уни- кдльными характеристиками и свойствами.

Количество монофункциональных мо- номеров, вводимых совместно с полифункциональными составляет 5-50% от веса всех мономеров в защитном слое. Общий вес всех мономеров в защитном слое 5-40 мае.ч,.на 100 вес.ч. смо- лы, лучше 15-35 мае.ч. на ЮО мае.ч. смолы. Обычно они находятся в сополимере, полимере или гомополимере поливинилхлорида. Выбранный мономер (или мономеры) должен быть совместим или диспергируем в композиции, смешиваться во всех отношениях с ПВХ и быть сравнительно инертным при низ рейх температурах, а также не должен реагировать с другими компонентами композиции зaщитнqгo слоя. Толщина такого защитного полимерного слоя во влажном состоянии составляет 2- 30 мил и более.

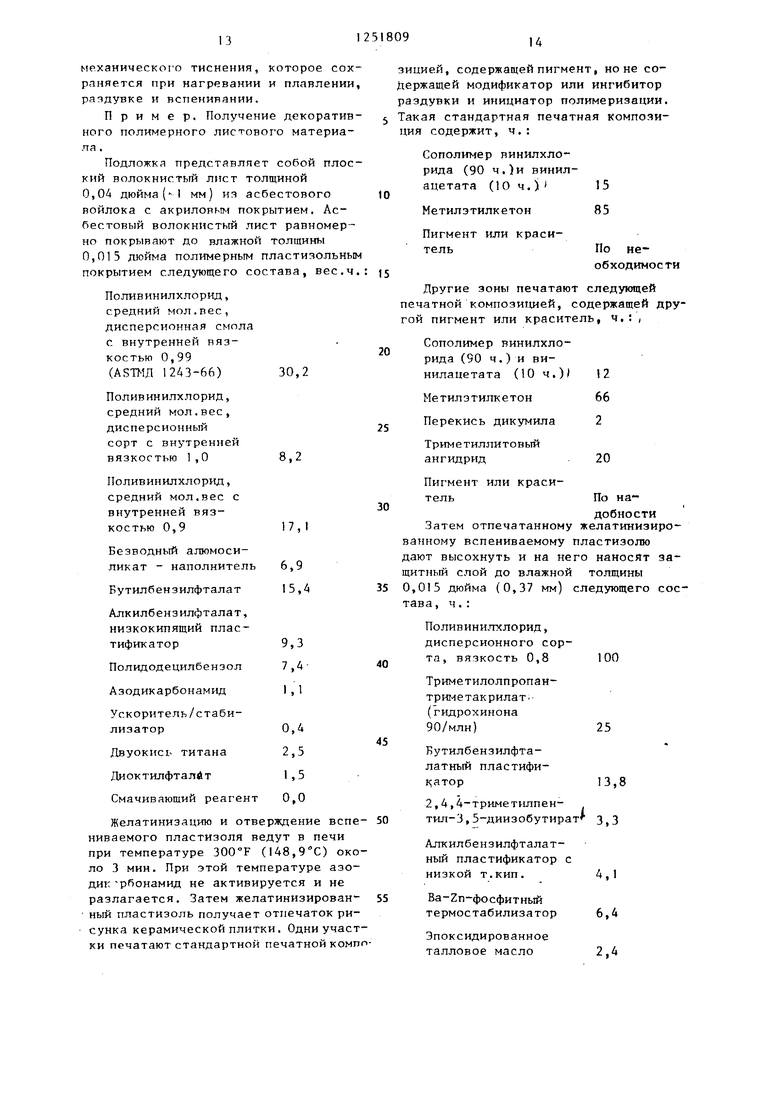

Предпочтительные композиции защитного слоя приведены в табл.3.

После того как защитный слой, содержащий реактивный полимеризуемый мономер или мономеры, нанесен и скреплен с напечатанным рисунком или чертежом печатной композиции, его умеренно нагревают в печи или другом устройстве 1-4 мин при 240-470°F (1 15,6-243,3 С) , при этом он отвердевает и желатинизируется, что позво ляет легко обрабатьшать его в последующих операциях. Температура и время термообработки взаимозависимы: чем вьше температура, тем короче время нагрева, и наоборот. Однако темпера- тура не должна быть такой высокой, чтобы активировать или разлагать раздувающий или вспенивающий реагент, а

;

)о j

JQ 25 ,Q

35

40

45

50 также вызывать полнмеризлцию мономера в защитном слое,

После того как получена слоистая заготовка, поверхность защитного слоя Подвергают механическому тиснению, например соответствующими матрицами или подобными инструментами, прессованием поверхности загрубленными,гофрированными или контурированными поверхностями (поверхностью волокнистой бумаги, неравномерной негладкой метал- лической поверхностью, тканью или другой грубой, зерненой поверхностью)..

Глубина механического тиснения может составлять 1-15 мил предпочтительно 1-4 мил, в зависимости от типа, толщины и вида защитного слоя, который механически тиснят, необходимого декоративного эффекта, типа и формы механического тиснения и т.п.

В конце механического тиснения вся поверхность защитного слоя стано вится тисненной, так чтобы временно она имела нужную плоскую матовую отделку или текстуру во всех частях. Поверхность может быть грубой, гофри рованной, в линиях или завитках и может иметь очень малые узлы, отверстия, ребра, точки или выступы для придания нужного плоского матового вида. Механическое тиснение может быть в виде многих очень тонких линий, прямых и параллельных, или закругляющихся спиралей в количестве 60-80 и даже JOO линий на дюйм; тиснение может получиться в результате подпрессовывания бумаги, текстурированной или вязаной ткани и т.п. к поверхности защитного слоя для создания на ней нужной отделки или текстуры.

Механическое тиснение с получением нужной плоской матовой отделки или текстуры осуществляют под давлением 2(0,14) - 300 фунт/кв.дюйм.(21 атм) Б зависимости от температуры порядка 240-470 (115,6-243,3°С). Давление прессовой плитой может длиться от 10 с до 4 мин. При воздействии нагретым тиснящим валиком температура и давление могут быть максимальными, а время приложения давления становится сравнительно коротким. Однако прО хождение или обертьшание полимерного листового материала вокруг части окружности нагретого тиснящего валика можно использовать для удлинения времени нагревания. Прилагаемое давлепне должно быть достаточным для создания тесного контакта между нагретой тисняп1ей поперхностью и подле- жащ1гм тиснению полимерным материалом .

Температура и давление при тиснении обычно достаточны для активации или разложения свободнорадикального инициатора в заданЕлгх частях печатной композиции, которые приводят к полимеризации иди сшиванию мономера, лежащего над заданными частями. В результате такие части защитного слоя приобретают увеличенную вязкость расплава и более твердую, стойкую поверхность, способную противостоять paзмягчeн пo или плавлению при последующем нагревании для раз- дувки или вспенивания.

Кроме того, заданные части защитного слоя, которые лежат над участками печатной композиции, где нет свободнорадикального инициатора полимеризации, не полимеризуются и не сшиваются, они не имеют увеличенной вязкости расплава и не дают более твердой или стойкой поверхности, следовательно, когда на них действует более высокая температура при раз- дувке или вспенивании, они размягчаются и сплавляются, образуя поверхность со сравнительно сильным блеском, которая, отражая падающий на нее свет, сильно контрастирует с поверхностью соседних участков, сохраняющих матовость или текстуру.

Для получения максимальной прочно сти температура всей сборки должна достигать температуры плавления смол которая составляет 325-470°F (162,8- 243,3°С) в зависимости от применяемого полимерного продукта. Такие тем пературы должны быть достаточными для разложения раздувающего или вспенивающего реагента в пластизоле. Температура раздувки и вспенивания, а также плавления и желатинизацют - это температура окружающего воздуха, а не продукта. Установлено, что в не которых случаях раздувка или вспенивание пластизоля идет так сильно что вьщеляющиеся газы стремятся проникнуть наверх из нагретого пласти- золл и попасть п защитный слой, что действует на равномерность и гладкость защитного слоя, особенно те, участки, где мала вязкость расплава {-ши почти не полимеризованы или не

0

5

0

5

сшиты мономеры. Это может нарушить гладкость поверхности, а также повлиять на контраст между блестящей полированной и тисненой матовой поверхностями. Такое действие можно исключить, поместив тонкий слой толщиной 6 мил и меиьще (до 1-2 мил) на верх вспениваемого пластизоля перед нанесением печатного рисунка или чертежа, или покрытие наносят на отпечатанный рисунок или чертеж перед нанесением защитного слоя. Предохранительный слой наносят в виде пленки, обычно в виде тонкого слоя пластизоля полимерной композиции, например полимера или сополимера винштхлоридя со сравнительно большим молекулярным весом. Желатинизация такого предохранительного слоя идет при повьппенной температуре, но ниже температуры, активации или разложения раздувающего или вспенивающего реагента и инициаторов. Толщина предохранительного слоя не должна быть так велика, чтобы предотвратить действие модификатора или ингибитора вниз через предохранительный слой в пластизоль при раздувке или действие инициатора полимеризации вверх во время полимеризации , и/или сшивания мономера. Ниже приведены предпочтительные составы предохранительного покрытия, вес,ч,:

35

40

5

0

5

ВС-1

ВС-2

Высокомолекулярный поливинил- хлорид, дисперсионного сорта, вязкость 1,4

Высокомолекуляр- ньш поливинил- хлорид, смешанная смола, вязкость 0,9

Диоктилфталат

Эпоксидированное соевое масло

2,2,4-Триметил- -1 ,3-пентандиол- диизобутират

89

90

1 1

10 6

6,9

Бутилбензилфталат 29

8,5

Полидодецил- бензол

8,8

19,6

5,5

7,25 3 0,32 0,32 0,01 0,01

Можно применять другие реагенты и добавки, например этоксилирован- ный нонилфенол, депрессант вязкости, или другие- пластификаторы и стабилизаторы, растворители или разбавители, наполнители и т.п.

При необходимости свободноради- кальный ини11иатор полимеризации можно вводить в одну часть рисунка или чертежа, а модификатор или ингибитор раздувки в другую.

Нихе приводятся предпочтительные печатные композиции (I и II) для таких модификаций, ч.:

Сополимер винил- хлорида Г90 ч.) и винилацетата (10 ч

Метилэтилкетон

Инициатор полимеризации - перекись дикумила

Пигмент или краситель

II

Сополимер винилхло рида (90 ч,) и винилацетата (10 ч )

Метилэтилкетон

Ингибитор - тримел литовьв) ангидрид

Пигмент или краситель

В этом варианте части защитного слоя, лежащие над инициатором полимеризации, сравнительно сильно поли- меризованы и сшиты и имеют высокую вязкость расплава, а части защитного слоя, лежащие над модификатором или ингибитором раздувки, содержат час тично полимеризованный или сшитый мономер и сравнительно мало вязкий.

Такое изменение вида поверхности нежелательно для имт1тированных рисуй-

to

20

25

ков и чертежей, например керамических плиток, где нужно, чтобы более высокие части бьши гладкими и блестящими, а более низкие части плоскими и матовыми; но для других рисунков или чертежей нужно большее разнообразие визуального эффекта.

Вариации отделок поверхности и текстур можно применением различных инициаторов полимеризации с различными степенями активности или различными температурами активации. Инициаторы полимеризации с боль- 5 шей активностью полимеризуют мономеры и увеличивают вязкость расплава соответствующих частей защитного слоя в большей степени, при этом создается большая стойкость к расплавлению) при раздувке и вспенивании. Помещение высокоактивного инициатора полимеризации на один участок рисунка или чертежа способствует сохранению матовой отделки, нанесенной при тиснении, в то время как помещение ниэ- коактивного инициатора полимеризации на другой участок позволяет частично снизить матовость отделки Или текс- и образовать другую текстуру 30 и/или другой уровень блеска гладкой блестящей отделки. Таким образом получают много матовых и много блестящих отделок и текстур.

Кроме применения нескольких инициаторов полимеризации в различных частях или цветах рисунка или чертежа печатной композиции, эффект получают путем равномерного распределения в защитном слое дополнительного инициатора полимеризации или органической перекиси со сравнительно высокой температурой активации или разложения.

В некоторых случаях нужно, чтобы почти вся часть поверхности защитного слоя сохраняла текстурированную отделку, созданную механическим тиснением. Такой эффект может Выть дос- тигнут, например, так: инициатор полимеризации равномерно вводят прямое защитный слой, исключая его из других слоев, обычно в количестве от 0,5 до 5% (лучше 1-2%) по весу мономера. Инициатор полимеризации можно включать в предохранительное покрытие в количестве 0,08-0,8% (лучше 0,16- 0,32%) по весу предохранительного (Покрытия. Активация, полимеризация и сшивание мономеров идет во время

5

0

5

0

5

механического тиснения, которое сохраняется при нагревании и плавлении раздувке и вспенивании.

Пример. Получение декоративного полимерного листового материала .

Подложка представляет собой плоский волокнистый лист толщиной о,од дюйма(1 мм) из асбестового войлока с акриловым покрытием. Асбестовый волокнистый лист равномерно покрывают до влажной толщины 0,015 дюйма полимерным пластизольны покрытием следующего состава, вес.ч

Поливинилхлорид, средний мол.рее, дисперсионная смола с внутренней вязкостью 0,99 (АЗТМД 1243-66) 30,2

Поливинилхлорид, средний мол.вес, дисперсионный сорт с внутренней вязкостью 1,0 8,2

Поливинилхлорид, средний мол.вес с внутренней вязкостью 0,917,1

Безводный алюмосиликат - наполнитель 6,9

Бутилбензилфталат 15,4

Алкилбензилфталат, низкокипящий пластификатор9,3

Полидодецилбензол 7,4 Азодикарбонамид 1 ,1

Ускоритель/стабилизатор0,4

Двуокись титана 2,5 Диоктилфталйт 1,5 Смачивающий реагент 0,0

Желатинизацию и отверждение вспе ниваемого пластизоля ведут в печи при температуре 300 (148,9 С) около 3 мин. При этой температуре азо- дик рбонамид не активируется и не разлагается. Затем желатинизирован ный пластизоль получает отпечаток рисунка керамической плитки. Одни участки печатают стандартной печатной комп

зицией, содержащей пигмент, ноне содержащей модификатор или ингибитор раздувки и инициатор полимеризации. Такая стандартная печатная композиция содержит, ч.:

Сополимер яинилхло- рида (90 ч.)и винил- ацетата (10 ч.)

Метилэтилкетон

Пигмент или краситель

15 85

По необходимости

Другие зоны печатают следующей печатной композицией, содержащей другой пигмент или краситель, ч,:,

Сополимер винилхло- рида (90 ч.) и ви- нилацетата (10 ч.)I 2

Метилэтилкетон 66 Перекись дикумила 2

Триметиллитовый ангидрид20

Пигмент или красительПо надобностиЗатем отпечатанному желатинизированному вспениваемому пластизолю дают высохнуть и на него наносят защитный слой до влажной толщины 0,015 дюйма (0,37 мм) следующего состава, ч. :

Поливинилхлорид, дисперсионного сорта, вязкость 0,8 100

Триметилолпропантриметакрилат.

(гидрохинона

90/млн)25

Бутилбензилфта- латный пластификатор13,8

2,4,4-триметилпен- тил-3,5-диизобутират 3,3

Алкилбензилфталат- ный пластификатор с низкой т.кип. 4,1

Ba-Zn-фосфитный термостабилизатор 6,4

Эпоксидированное талловое масло 2,4

Желатинизаиию и отверждение плас- тиэольного защитного слоя ведут нагреванием в печи при 300°F (148,9 С) 3 мин. Затем желатинизированный за- щитный слой механически тиснят для создания тонкого рисунка с бумажной текстурой пергаментного типа в прессе Ватсон-Стилмен в течение 2 мин при давлении 140 фунт/кв.дюйм ( атм) при температуре в защитном слое свыше ЗООТ (148,). Тиснение при нагревании идет вместе с полимеризацией и/или сшиванием триметилол- пропантриметакрилата в защитном слое но только в тех частях его, которые лежат прямо над перекисью дикумила, в то время как почти нет полимеризации и/или сшивания в остальных частях. После этого вязкость расп- лава частей защитного слоя, лежащих над перекисью дикумила, значительно увеличилась, а вязкость расплава частей защитного слоя, не лежащих иад перекисью дикумила, почти не из- менилась.

Затем механически тисненый материал нагревают в плавильной печи п (201,7 О 2,75 мин. Происходит плавление смол наряду с раз- дувкой и вспениванием пластиэоля на тех участках, которые не лежст прямо под тримеллитовым ангидридом (ин гибитор) в печатной композиции, И очень слабое раздувание или вспенивание на участках, лежащих прямо под тримеллитовым ангидридом. Получают отличное химическое тиснение. Кроме того, приподнятые части защитного слоя имеют гладкую блестящую отделку или текстуру с сильным блеском, а вдавленные части дстаются плоскими и матовыми, созданными механическим тиснением на пресс Ватсона-Стилмена.

Для определения по Брабендеру вращающий момент для сильно сщитых частей защитного слоя должен быть в пределах 1000-4000 м-г, а для сравнительно несшитых частей 300-900, при разности вращающего момента для двух контрастирующих частей того же продукта не менее 250 м-г. Основная смола, например поливинилхлорид, почти равномерно распределена в защитном слое, но не сшита и находится в термопластичном состоянии.

М

ш

S

Ot

м

г- «м

h. es

S

еч

.

S

м .О

S

Oi

о

S

и

«а

fcс;

21125180922

Таблица 2

Компоненты

Р

/ .--- ™.- - - -- -----..А.-.

Содержание, мае.ч.

-Лр-Оо1гТ1гТ Р-3 р-4 р-5 р-6 Jp-7 p-eJr-pJp-IO Jp-n Jp-12 р-13

Сополимер ниннгстлорнд - яннилацетит

90/106,6 6.8 9,5 10,1 9,7 10,4 12,5 12,5 7,1 9,5 8,8 6,810108,2

Нетилэтнлкетон37,438,2 53,5 57,454,7 58,6 70,5 70,5 40,1 53,549,7 38,2 56,6 56,6 46,7

Двуокись тигана, 55Z25 252,8 3,0 Винил-сажа7,0 7,5 2,8 3,0 7,0 7,0 5,3 7,0 6,5 5,0 7,4 7,4 6,1

Tpiivenлнтовый ангидрид30 20 25 25 25 252520

Фумаровая кис-лота, 62,51 в404032

днок тилфтала те

Г.енэотриеэол.2018

Перекись дикумила1,0 to 5,05,0107,5 10

I

Третбутил- пероксиСен- зоат

ТретвутилпероксиоктоатЛитретбутилпероксифталатЮ ю8,0

2,5-Диметил-2,5-ди

трётбутилперокси)гексан

I,1-Вис(третбутил)перокси-3,3,5-триметидцихлогексан

Третбутил- пероксиизо- пропилкар- Сонат

6,0 7,0

)0

6,0 7,0

Компоненты

РU |Р-15 I Р-16 I Р-17 Р-18 Р-19

-

10,3 10,5 9,9 10 9,5 9,5 9,5 58,1 59,7 55,8 56,6 53,5 53,5 53,5

7,6 7,8 7,3 7,4 7,0 7,0 7,0 25 25 25

19 16 20 18

6tO

7,0

5,0

8,0

5,0

50

3,0

Содержание, мае.ч.

Р-20

| Патент США № 3660187, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1986-08-15—Публикация

1979-02-20—Подача