Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий удлиненной формы, например рычагов губиевого инструмента.

Целью изобретения является новьипение экономичности.

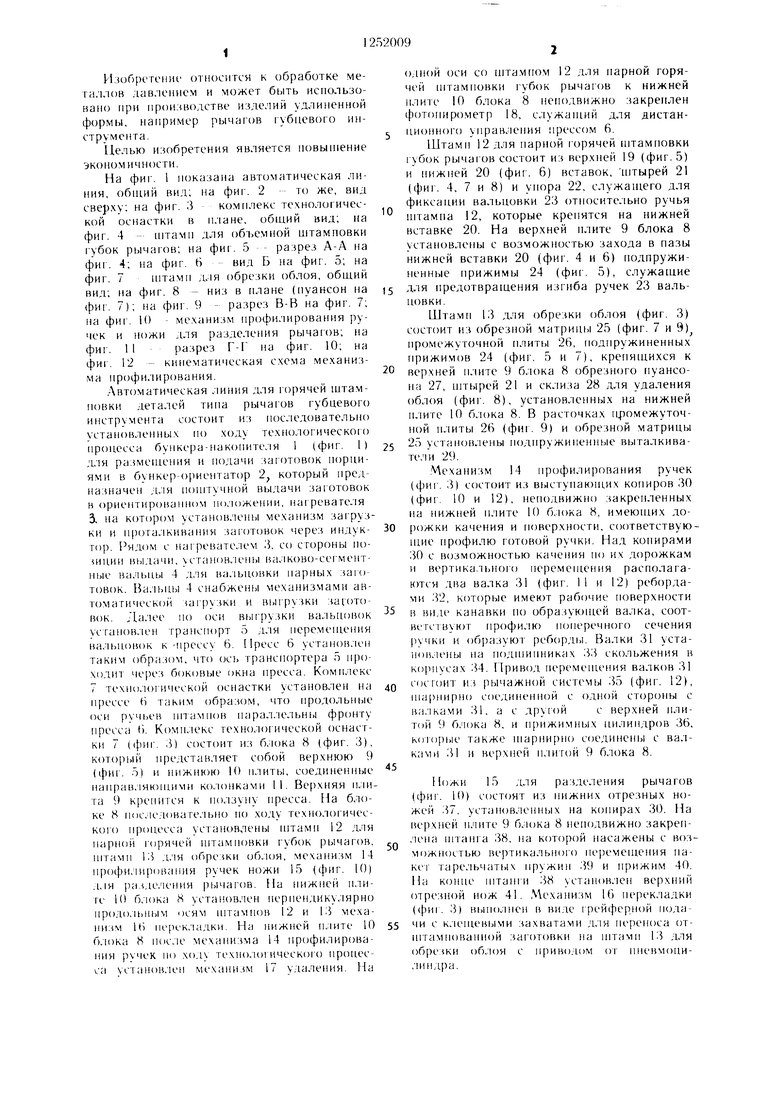

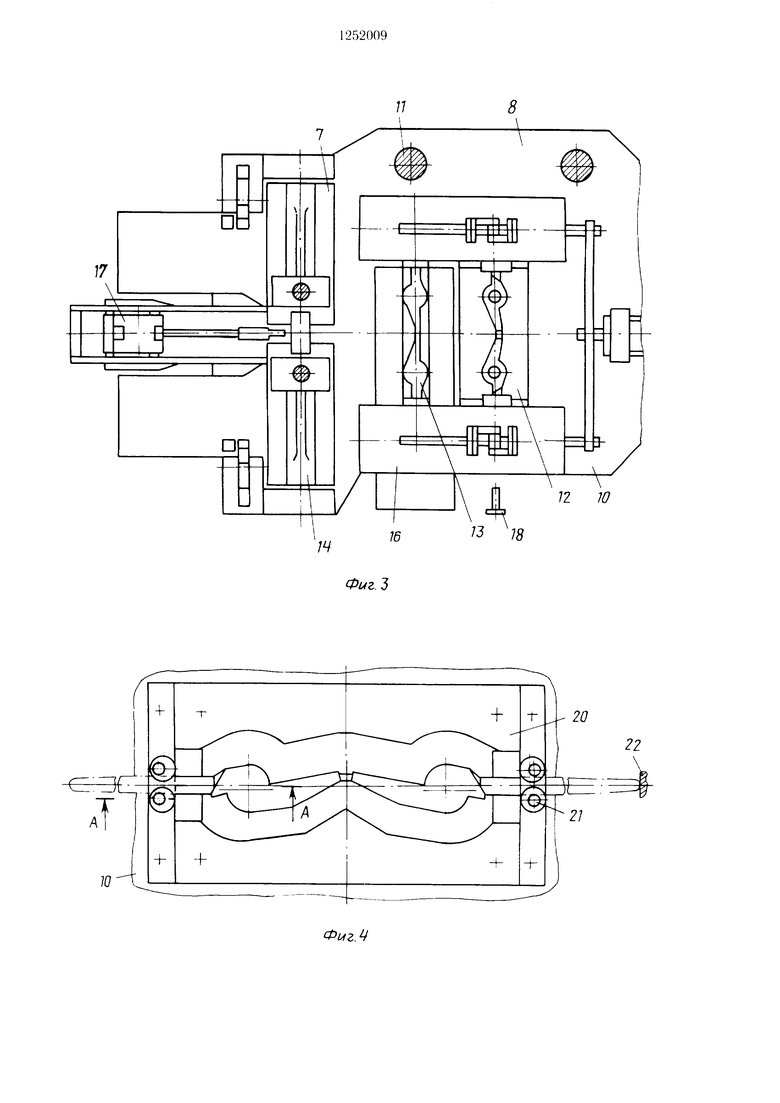

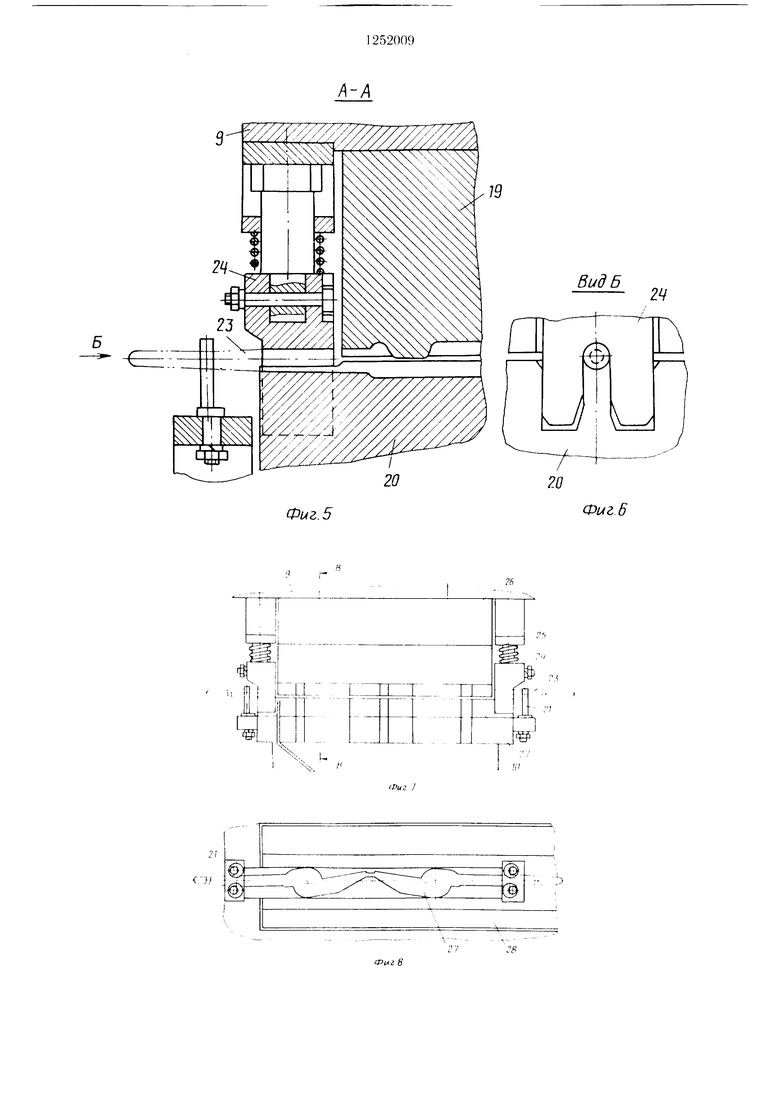

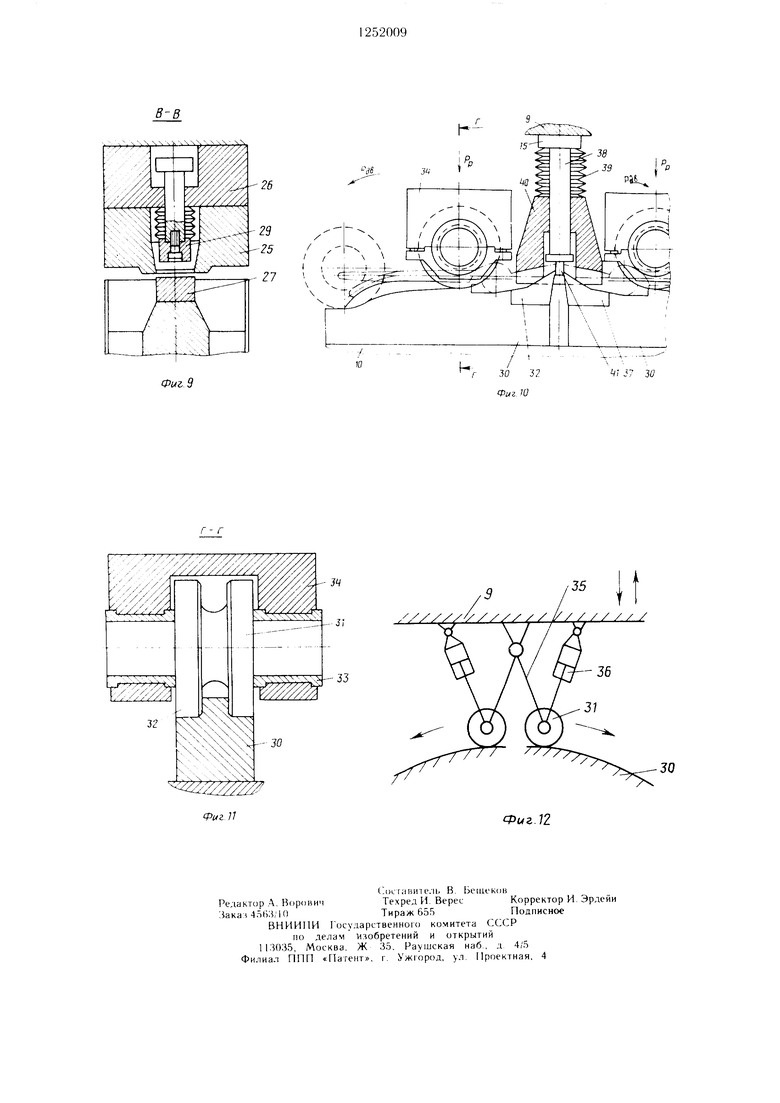

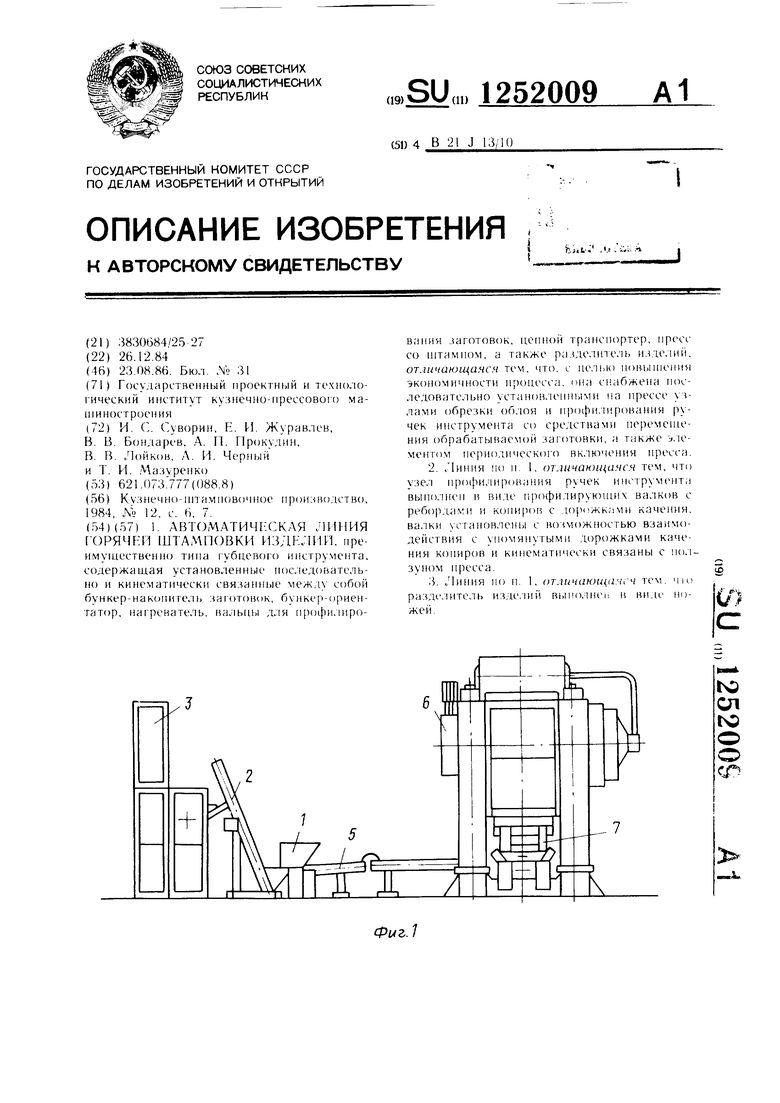

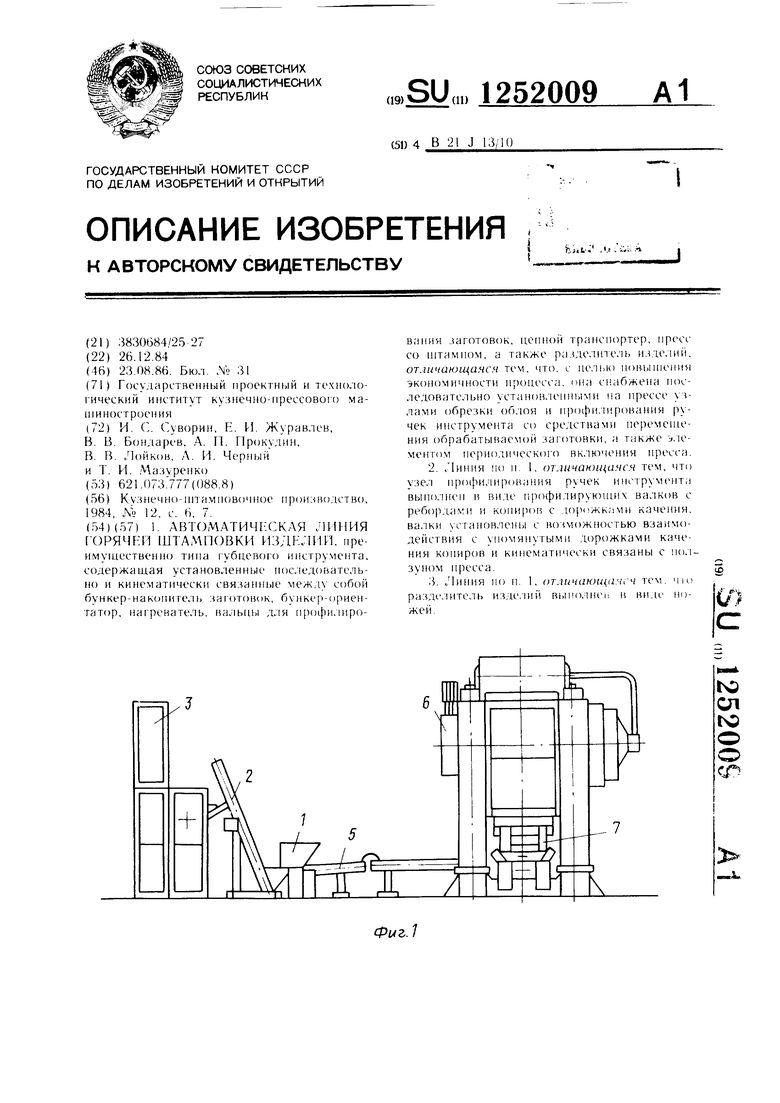

На фиг. 1 показана автоматическая линия, о6н1ий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 комплекс те.хнологичес- кой оснастки в п.чане, общий вид; па фиг. 4 - Н1там11 для объемной штамповки губок рычагов; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - вид Б на фиг. 5; на фиг. 7 Н1тамп для обрезки облоя, общий вид; на фиг. 8 - низ в плане (пуансон па фиг. 7); на фиг. 9 - разрез В-В на фиг. 7; на фиг. 10 - ме.ханизм профилирования ручек и ножи для разделения рычагов; на фиг. IIразрез Г-Г на фиг. 10; на

фи1. 12 - кинематическая схема механизма профилирования.

Автоматическая .пиния для горячей щтам- повки деталей типа рычаг ов губцевого инструмента состоит из пос.тедовательпо установленных по ходу технологическою процесса бункера-накопителя 1 (фпг. I) д. ш размсп1ения и подачи заютовок порциями в бункер-ориентатор 2, который предназначен для поштучной выдачи заготовок н ориентированном положении, на1ревате.тя 3, на котором установлен) механизм загрузки и прога;1кивапия заготспюк через индуктор. идом с нагревателем 3, со стороны но- (иции выдачи, установ.лены ва.ткоБО-сег мент- ные налЬ)ПЫ 4 для ва.тьцонки парных заготовок. Вальпы 4 снабжены механизмами автоматической за1 )узки и выгрузки заготовок. Далее по оси вьп рузки вальцовок усганов.тен транспорт о д.тя перемещения налЬ)Цовок к Прессу 6. Пресс 6 установлен таким образом, что ось транспортера 5 про- оди1 через боковые окна пресса. Комплекс 7 технологической оснастки установлен на прессе Н таким образом, что пролольнь1е оси ручьев штампов паралле.тьны фронту пресса Г). Комп.текс технологической оснастки 7 ((})иг. 3) состоит из б.тока 8 (фиг. 3), который представляет собой верхнюю 9 (фиг. о) и нижпнж) 10 плиты, соединенные направ.1як)1пими ксхтонками II. Ве)хняя п.ти- та 9 крс 1ится к ползуну пресса. На блоке 8 пос.чсдова гельно но ходу технологического нропесса установлены П там11 12 д.1Я парной горячей штамповки губок рычагов, штамп 13 для обрезки об.1оя, механизм 14 профи.ирования ручек ножи 15 (фиг. 10) Д.1Я разде.ченпя рычагов. На пли- ге 10 б.юка 8 установлен перпендикулярно продо.тьным осям штампов 12 и 13 механизм IH перек.чадки. На нижней п.тите 10 б.юка 8 после мехапизма 14 профилирова- пия ручек по ходу технологического процесса установ.чен механизм 17 удаления. На

0

5

0

5

0

0

5

0

5

одной оси со штампом 12 для нарной горячей штамповки губок рычагов к нижней плите 10 блока 8 неподвижно закреплен фотопирометр 18, служангий для дистанционного управления прессом 6.

Штамп 12 для парной горячей штамповки губок рычаг ов состоит из верхней 19 (фиг. 5) и нижней 20 (фиг. 6) вставок, штырей 21 (фиг. 4. 7 и 8) и упора 22. служащего для фиксации вальцовки 23 относительно ручья штампа 12, которые крепятся па нижней вставке 20. На верхней нлите 9 блока 8 установлены с возможностью захода в пазы нижней вставки 20 (фиг. 4 и 6) подпружиненные прижимы 24 (фиг. 5), служащие для предотвращения изгиба ручек 23 вальцовки.

Штамп 13 для обрезки облоя (фиг. 3) состоит из обрезной матрицы 25 (фиг. 7 и 9) промежуточной плиты 26, подпружиненных прижимов 24 (фиг. 5 и 7), крепящихся к верхней п.чите 9 блока 8 обрезного пуансона 27, штырей 21 и ск.тиза 28 для удаления облоя (фи1 . 8), установленных на нижней плите 10 блока 8. В расточках промежуточной плиты 26 (фи1. 9) и обрезной матрицы 25 устано)лены нодпружииенные выталкиватели 29.

Механизм 14 профилирования ручек (фиг. 3) состоит из выстуцающих копиров 30 (фиг. 10 и 12), негюдвижно закрепленных на нижней плите К) б.тока 8, имеюпжх дорожки качения и поверхности, соответствую- Hute профилю готовой ручки. Над копирами 30 с всззможностью качения по их дорожкам и вертика.тьного перемеп1ения располагаются два валка 31 (фиг. I 1 и

ребордами 32, которые имеют рабочие поверхности в виде канавки по образуюп1ей валка, соответствуют профи.тю поперечного сечения (1учки и образуют реборды. Валки 31 уста- нои.аены на п()ДН1И11никах 33 скольжения в K0 iiiycax 34. Привод перемещения валков 31 состоит из рычажной системы i55 (фиг. 12), П1арпирно соединенной с одной сторсжы с валками М. а с дру()й с верхней нли- T(JЙ 9 б.|1()ка 8. и п)ижимных пилипдров 36, кого)ые также птрнирно соединены с валками 31 и верхней плитой 9 блока 8.

Ножи 15 для разделения рычагов (фиг. 10) состоят из нижних отрезных ножей 37. установленных на копирах 30. На верхней нлите 9 блока 8 неподвижно закреп- .чена штанга i№. на которой насажены с возможностью вертикальн()1 о перемещения па- кег гарельчатых пружин 39 и прижим 40. На конце шташи 38 установлен верхний отрезной пож 41. Меха1тзм 16 перекладки (фиг. 3) вьп1о.тпен в виде грейферпой гкзда- чи с к.чещевыми захватами для переноса от- штампонанпой за1 ()товки на штамп 13 для обрезки об.юя с приводом от пневмоцн- липдра.

Механизм 17 удаления выполнен в виде известных устройств: подвижной каретки с клещевым захватом, кантователя и сталки- вателя рычагов с индивидуальным приводом через рычажную систему от кулачкового распределительногч) вала (не показаны).

Автоматическая линия работает следующим образом.

Заготовки загружаются в бункер-накопитель 1 (фиг. 1 и 2) и порциями насыпаются в бункер-ориентатор 2, который осуществляет 1О1птучную выдачу заготовок в ориентированном положении на лоток механизма загрузки и проталкивания нагревателя 3, в индукторе которого заготовки нагреваются до температуры (итамповки и по1птучно выдаются к валково-сегментным вальцам 4. Вальцы 4 осуп1ествляют вальцовку заготовок (изготовление вальцовок). Из вальцов 4 вальцовки попадают на цепной транспортер 5 и перемеп1аются к прессу 6 на штамп 12 для парной горячей штамповки губок рычагов (фи1-. 3) комплекса 7 технологической оснастки до упора 22 (фиг. 4). Вальцовка 23 при фиксируется относительно ручья штампа 12 нтырями 21. Фотопирометр 18 подает команду на соверпюпие рабочего .хода пресса 6. Во время рабочего хода спачала под 1ружиненпые прижимы 24 осушеств.ляют прижим ручек вальцовки 23, а потом прсшсходит п тамповка убок рычагов. При холостом ходе пресса 6 от ег о ко- мандоаппарата (пе показан) механизмом 16 перекладки отштампованная заготовка переносится на П1тамп 13 для обрезки, где фиксируется штырями 21 (фиг. 7). Одно- временпо с этим |оследуюп1ая за1-отовка подается в штамп 12 д.чя парной штамповки губок рычагов. Пресс 6 от фотопирометра 18 вк:1Н)чается и совершает рабочий ход, при этом происходит одновременно П1тампов- ка и обрезка облоя. При обрезке облоя сначала подпружиненные прижимы 24 (фиг. 5) осуществляют прижим ручек ()тп1тампован- пой заготовки, а потом происходит обрез0

5

0

5

0

5

0

ка облоя обрезной матрицей 25 (фи|-. 7 и 9). При холостом ходе пресса 6 подпружи)1ен- ные выталкиватели 29 (фиг. 9) выталкивают обрезанную заготовку из обрезной матрицы 25, а подпружиненные прижимы 24 прижимают ее к обрезному пуансону 27 (фиг. 7). Таким образом, обрезанная заготовка остается на обрезном пуансоне 27, облой при обрезке падает на склиз 28 для удаления облоя (фиг. 8). От командоаппа- рата пресса 6 механизмом 17 удаления (фиг. 3) обрезанная заготовка захватывается клепгевым захватом, кантуется на 90° и укладывается на коииры 30 (фиг. 10) механизма 14 профилирования ручек. Очередная вальцовка подается в штамп 13 для обрезки. Пресс 6 от фотопирометра 18 совер- П1ает рабочий ход. При этом сначала прижимом 40 (фиг. 10) с помонгью пакета тарельчатых пружин 39 обрезанная заготовка за губки прижимается к копирам 30 и нижним отрезным ножам 37. Посредством допо. шительных прижимных цилиндров 36 (фиг. 12) валки 31 опускаются и прижимаются ребордами 32 к дорожкам качения копиров 30 с необходимым усилием Рр (рас- порпое) на протяжении всего рабочего хода пресса 6. При опускании верхней плиты 9 блока 8 через рычажную систему 35 валки 31 прокатываются по дорожкам качения копиров 30 и обрезанной заготовки, профилируя ручки с усилием Р, (давление валка). В конце рабочего хода пресса 6 рычаги разделяются верхпим отрезным ножом 4 (фиг. 10) и сталкиваются механизмом 17 удаления в тару (не ноказана) при обратном ходе пресса. Совершив рабочий ход, валки 31 возврап1,аются в исходное состояние при подъеме верхней плиты 9 б.то- ка 8 с помощью рычажной системы 35 и дополнительных цилиндров 36. Далее цикл повторяется.

Работа всей линии обеспечивается с единого блока автоматического управления (не показан).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| Обрезной штамп | 1986 |

|

SU1329879A1 |

| Автоматическая линия для горячей штамповки заготовок | 1983 |

|

SU1087241A1 |

| Штамп для обрезки полых деталей | 1986 |

|

SU1459769A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| Устройство для загрузки и удаления деталей | 1982 |

|

SU1015995A1 |

| Штамп для горячей объемной штамповки | 1989 |

|

SU1657268A1 |

Фиг. 2

73 J8

Фиг.

Ю

Фи,гМ

гц

Фиг.5

Фиг, 6

W

%... u

,(/

л/

в-в

26

-29 25

Z7

Фиг, 9

35

flu г Л

(л)е r:iBine.ib В. Ьешсков

Редактор А. ВоровичТехред И. ВересКорректор И. Эрдейи

Зака:) 45()3;10Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам 13обретений и открытий

113035, Москва. Ж 35. Раушская иаб., д 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектиая. 4

Фиг.12

| Кузнечнонп й.мновочное производство, 1984, A Q 12, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-08-23—Публикация

1984-12-26—Подача