2.Автоматическая линия по п. 1, отличающаяся тем, что механизмы автоматической передачи заготовок между прессами выполнены в виде промьпиленных роботов.

3.Автоматическая линия по п, 1, отличающаяся тем, что

датчик температуры каждой заготовки выполнен в виде фотопирометра.

4. Автоматическая, линия по п.1, отличающаяся тем, что транспортирующий механизм выполнен в виде шагового конвейера с ложементами под заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия горячей штамповки | 1981 |

|

SU1026920A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

| Автоматическая линия горячей штамповки | 1982 |

|

SU1060292A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU997946A1 |

| Автоматическая линия горячей штамповки | 1982 |

|

SU1042866A1 |

| Автоматическая линия горячей штамповки | 1984 |

|

SU1248721A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU990394A1 |

| Автоматическая линия горячей объемной штамповки | 1981 |

|

SU1009599A1 |

| Автоматическая линия горячей штамповки | 1977 |

|

SU733843A1 |

| Автоматическая линия горячей штамповки | 1980 |

|

SU940986A1 |

1, АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ иГГАМПОВКИ ЗАГОТОВОК, содержащая последовательно размещенные нагревательное устройство,штамповочный и обрезной прессы с механизмами автоматической передачи заготовок, а также устройство для охлаждения заготовок, установленное между прессами и выполненное в виде ванны с охлаждающей жидкостью и транспортирующим устройством, о т л и ч а ющ а я с я тем,, что, с целью повышения качества получаемых заготовок .путем исключения возможности образования заусенцев, она снабжена устройством регулирования температуры каждой заготовки после штамповки, установленным в зоне транспортирующего механизма между штамповочныь прессом и устройством для охлаждения заготовок и выполненном в виде датчика температуры заготовок и средства предварительного охлаждения последних. (Л 00 ю 4

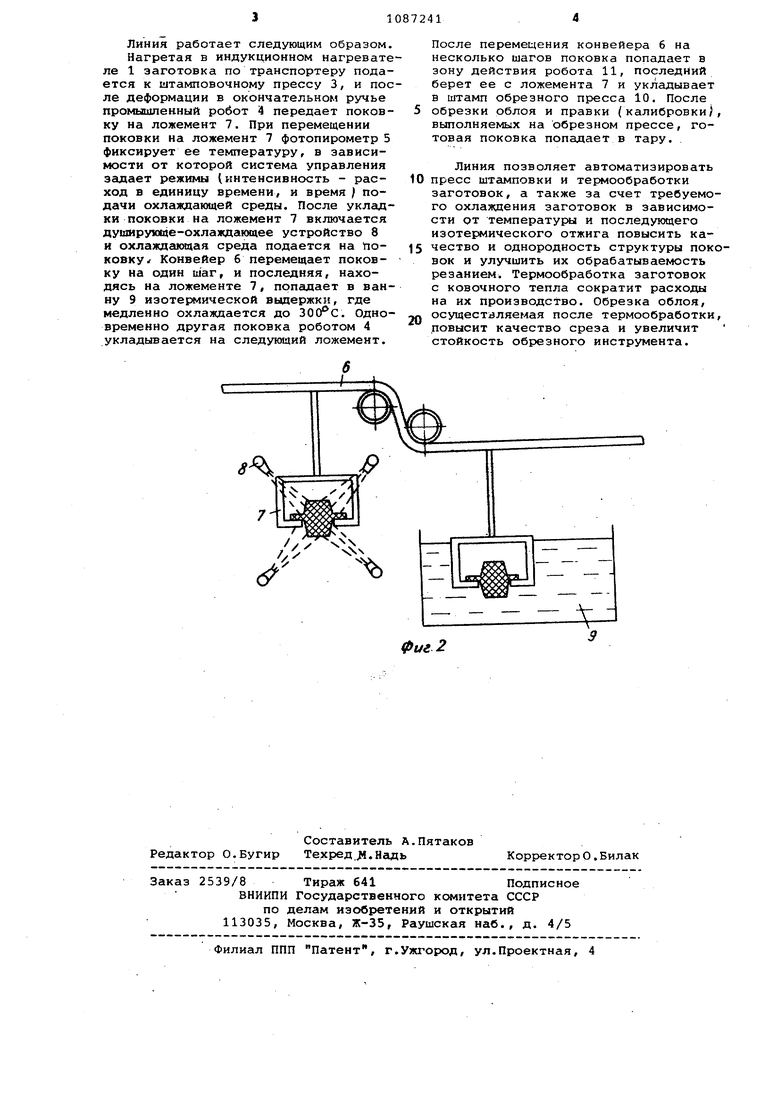

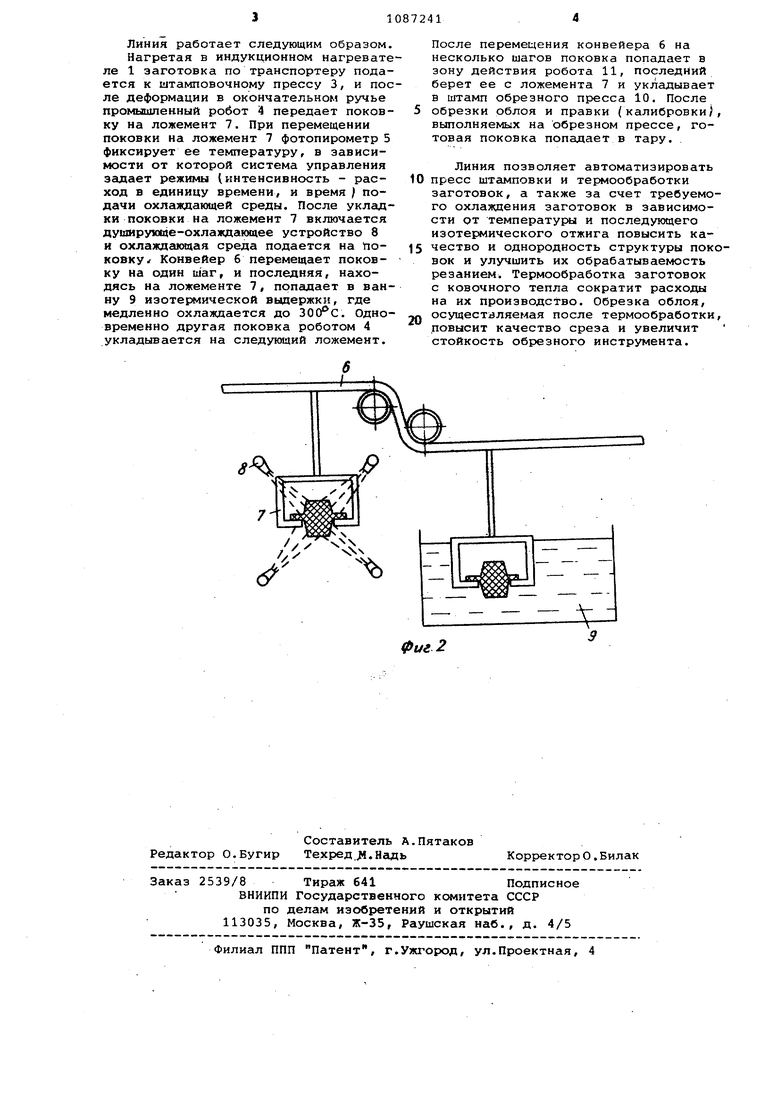

Изобретение относится к автбматизации обработки металлов давлением и термообработки поковок с ковочного нагрева. Известна автоматическая линия, содержащая последовательно размещенные нагревательное устройство, штамповочный и отрезной прессы с механиз мами автоматической передачи заготовок, а также устройство для охлаждения заготовок, установленное между прессами и выполненное в виде ванны с охлаждающей жидкостью и транспорти рующим устройством Cl 3. Однако после деформации заготовок на штамповочном оборудовании и медле ного их остьтания в ванне с жидкостью происходят структурные превра щения в материале поковок, проявляющиеся в росте зерна, которое становится крупным и неоднородным. Это является причиной повышенной твёрдости, неоднородности микроструктурь и затрудненной обрабатываемости поковок резанием и требует термообработки что ведет к дополнительному расходу энергии и увеличению стоимости деталей. Кроме того, передача поковок от штс1мповочного к обрезному прессу, осуществляемая в известном устройстве с помощью транспортера, при автоматизации процесса .требует дополнительные механизмы для ориентации поковок. Причем температура окончания штамповки не постоянна (указанное связано с колебаниями температуры нагрева заготовок, длительности их транспортировки к штактовочному оборудованию и передачи по позициям формообразования, а также с изменени ем температуры штампов), поэтому нестабильна температура поковок после прохождения в известной линии ванны с охлаждающей жидкостью, что являет- ся причиной неоднородности механичес ких свойств по сечению и от поковки к поковке и различий размеров поковок при их правке (калибровке ), осуществляемой после или одновременно с обрезкой облоя. Цель изобретения - повыи)ение качества получаемых заготовок путем исключения возможности образования заусенцев . Поставленная цель достигается тем, что автоматическая линия, содержащая последовательно размещенные нагревательное устройство, штамповочный и обрезной прессы с механизмами автоматической передачи заготовок, а также устройство для охлаждения заготовок, установленное между прессами и выполненное в виде ванны с охлаждающей жидкостью и транспортирующим устройством, снабжена устройством регулирования температуры каждой, заготовки после штамповки,установленным в зоне транспортирующего механизма между штамповочным прессом и устройством для охлаждения заготовок и выполненным в виде датчика температуры заготовок и средства предварительного охлаждения последних. Причем механизмы автоматической передачи заготовок между прессами выполнены в виде промышленных роботов . Кроме того, датчик температуры каждой заготовки выполнен в виде фотопирометра. При этом транспортирующий механизм выполнен в виде шагового конвейера с ложементами под заготовки. На фиг. 1 представлена предлага емая автоматическая линия, общий вид; на фиг. 2 - ванна и ложемент, разрез. Автоматическая линня состоит из индукционного нагревателя 1, транспортера 2 передачи заготовок к штамповочному прессу 3, промышленного робота 4, установленного за штамповочным прессом, фотопирометром регистрации температуры отштампованных поковок 5, шагового конвейера 6 передачи поковок с ложементами 7 Мо, дущируквде-охлаждающего устройства 8 и ванны 9 для изотермической выдержки, установленных на пути движения конвейера, а также обрезного прес ° 10 с расположенным перед ним промышленным роботом 11.

Линия работает следующим образом, Нагретая в индукционном нагревателе 1 заготовка по транспортеру подается к итамповочному прессу 3, и после деформации в окончательном ручье промышленный робот 4 передает поковку на ложемент 7. При перемещении поковки на ложемеит 7 фотопирометр 5 фиксирует ее температуру, в зависимости от которой система управления задает режимы iинтенсивность - расход в единицу времени, и время ) подачи охлаждающей среды. После укладки поковки на ложемеит 7 включается душирукаде-охлаждаккцее устройство 8 и охлаждгиощая среда подается на покозкуf Конвейер б перемещает поковку на один шаг, и последняя, находясь на ложементе 7, попадает в ванну 9 изотермической вьщержки, где медленно охлаждается до . Одновременно другая поковка роботом 4 укладывается на следующий ложемент.

После перемещения конвейера 6 на несколько шагов поковка попадает в зону действия робота 11, последний берет ее с ложемента 7 и укладывает в штамп обрезного пресса 10. После обрезки облоя и правки (калибровки), выполняемых на обрезном прессе, готовая поковка попадает в тару.

Линия позволяет автоматизировать пресс штамповки и термообработки

заготовок, а также за счет требуемого охлаждения заготовок в зависимости от температуры и последующего изотермического отжига повысить качество и однородность структуры поковок и улучшить их обрабатываемость резанием. Термообработка заготовок с ковочного тепла сократит расходы на их производство. Обрезка облоя, осуществляемая после термообработки, повысит качество среза и увеличит стойкость обрезного инструмента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматическая линия для горячей штамповки | 1977 |

|

SU700253A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-23—Публикация

1983-01-06—Подача