Изобретение относится к изготовлению бетонных и железобетонных горизонтальных конструкций с большой открытой поверхностью, например полрв, перекрытий, дорожных покрытий и т.п. и может быть использовано для отогревания мерзлого грунта.

Цель изобретения - повышение плотности и прочности бетона.

Способ изготовления бетонных и же- яезрбетонных конструкций осуществля- ют следующим образом.

Укладывают бетонную смесь и уплотняют. Затем на свежеотформованной и уплотненной конструкции размещают электроды и наносят электропроводяций слой отхода углеграфитового производства - коксовую мелочь, прокаленную при 1000 - 2800°С.

Расстояние между электродами и толщина слоя прокаленной коксовой мелочи, характеризующие электрическую мощность нагревателя, зависит от температуры окружающего воздуха, температурного режима прогрева изделий, электроэнергетических возможностей строительной плоа|адки и определяется предварительным расчетом. Прячем слой прокаленного кокса толщиной 5 - 6 сь является оптимальным с точки зрения электропроводимости, водоотса- сывания и экономичности. Дисперсная структура нагревателя создает возможность капилярного отсоса из бетонной смеси избыточной воды затворения, уменьшая водоцементное отнощение, что приводит к повышению плотности и прочности бетона после его термообработки. Стабильность электрических свойств углеродного гранулированного материала обеспечивает стабильность температурного поля во времени, что позволяет применить любой, в том числе наиболее эфф ктивный, режим термовыдерживания.

Таким образом, применение электро- термоактивного гранулированного мате- рнала решает комплексно задачу создания требуемых температурных условий твердения бетонных смесей, а также удаления избыточной воды затворения из материала формуемых бетонных и железобетонных конструкций, что способствует достижению улучшенных свойств бетона.

В качестве токоподводящих электродов применяют полосовую сталь толщиной 2 - 3 мм и шириной 30 - 50 мм.

Прокаленная коксовая мелочь является отходом углеграфитового производства, а именно теплоизоляционным сыпучим материалом обжиговых или графитировочных печеА, служащих для высокотемпературной (1000 - ) обработки изделий из сырого графита. В процессе высокотемпературной обработки изделий пересыпка прокаливается и графитируется, приобретая при этом свойство электропроводности. Причем, чем выще температура обработки, тем выще и электропроводность материала. Температурный интервал обработки 1000 - является

условием, при котором резко повышается электрическая проводимость коксовой пересыпки. Электропроводящая пересыпка повторно не используется и идет в отвал. Этот материал легко транспортируется, может храниться в открытых складах при любой температуре и любом естественном увлажнении, что не влияет на его свойства. Использование отвальной коксовой мелочи в строительстве рещает также вопрос утилизации побочного продукта углеграфитового производства.

Пример. Формуют образцы бетонд следующего состава, кг/м : портландцемент 295 ;песок речной с М« 2,1 735;гранитный щебень 1180;вод«из водопроводной городской сети.

Пластичность бетона по стандартному конусу составляет 13 см.

Из бетонной смеси формуют образцы- кубики (12 шт.) размером lOOxlOOx X100 мм и образцы-цилиндры (6 щт.) диаметром и высотой 150 мм в количестве 6 шт. для обогрева каждого слоем коксовой мелочи.

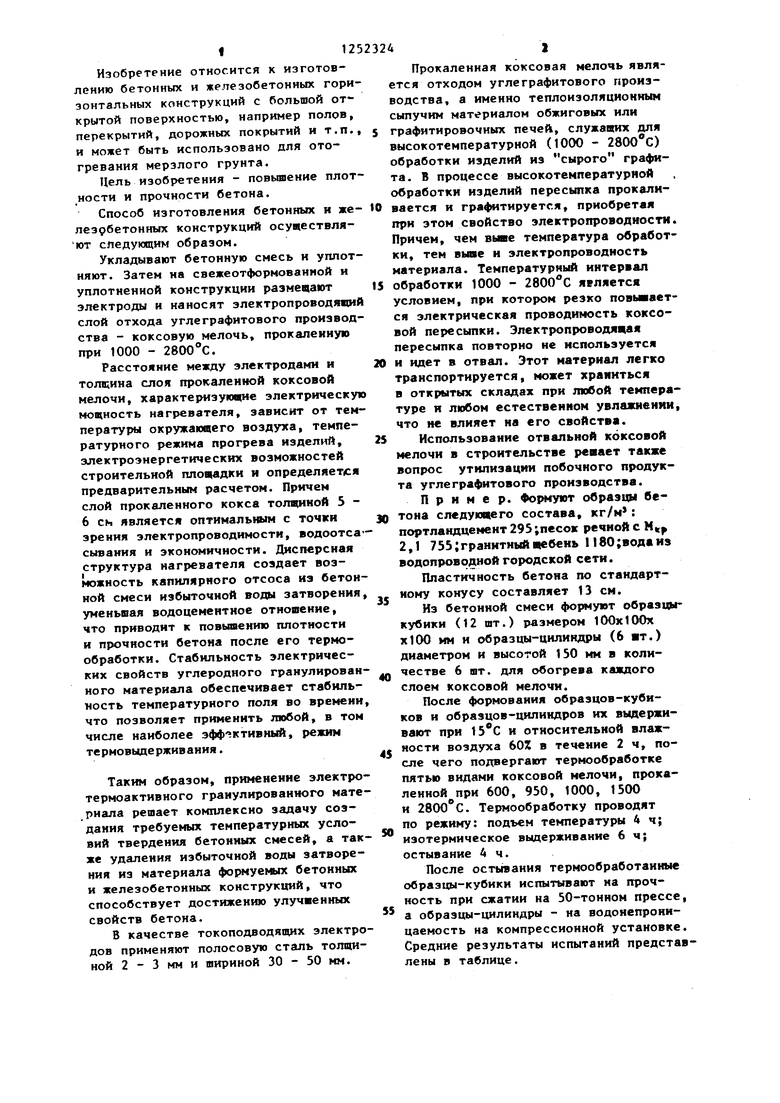

После формования образцов-кубиков и образцов-цилиндров их выдерживают при 15°С и относительной влажности воздуха 60Z в течение 2ч, после чего подвергают термообработке пятью видами коксовой мелочи, прокаленной при 600, 950, 1000, 1500 и 2800 С. Термообработку проводят по режиму: подъем температуры 4 ч; изотермическое выдерживание 6ч; остывание 4ч.

После ост 1вания термообработанные образцы-кубики испытывают на прочность при сжатии на 50-тонном прессе, а образцы-цилиндры - на водонепроницаемость на компрессионной установке. Средние результаты испытаний представлены в таблице.

Температура - наксннальная, применяемая в технологии прокаливания и графитации углеграфитовых изделий

Редактор И.Дербак

Составитель В.Лебедева

Техред М.Маргектал Корректор Т.Колб

Заказ 4586/26 Тираж 640 Подписное ВНИИПИ Государственного комитета СССР

По делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

П|х}изводственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2001 |

|

RU2196190C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОКИСИ АЛЮМИНИЯ | 1998 |

|

RU2140876C1 |

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ ЗАГОТОВОК МЕЛКОЗЕРНИСТОГО ГРАФИТА ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2014 |

|

RU2559966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ И АКТИВАТОР ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2011 |

|

RU2452796C1 |

| Способ определения эффективной температуры высокотемпературной обработки углеродных материалов | 2019 |

|

RU2724302C1 |

| Способ пакетирования углеродных заготовок | 1987 |

|

SU1691300A1 |

| RILEM Труды международной конференции по проблемам ускорения твердения бетона при изготовлении сборных железобетоншос конструкций | |||

| М.: Изд-во литературы по строительству, 1968, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-28—Подача