Изобретение относится к измерительной технике, а именно к метроло- г ическому обеспечению электромагнитных приборов, и может быть применено в рп личных областях машиностроения .

Цель изобретения - повышение точности проверки за счет более точного установления воздушных зазоров.

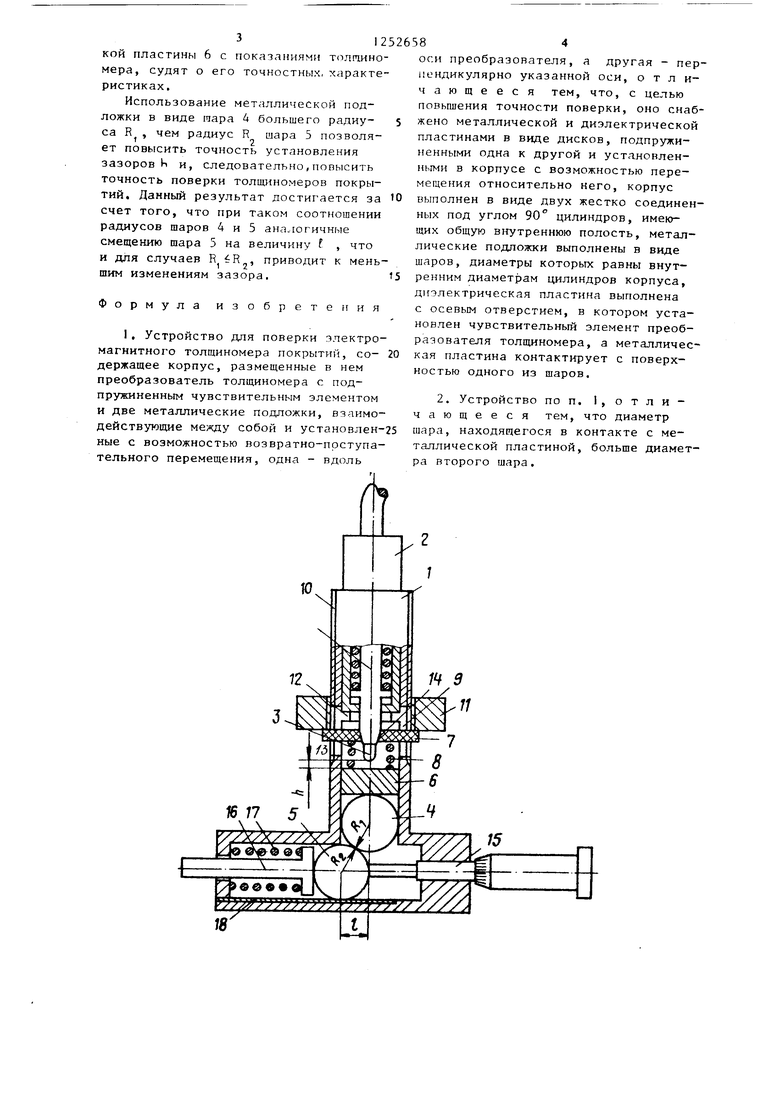

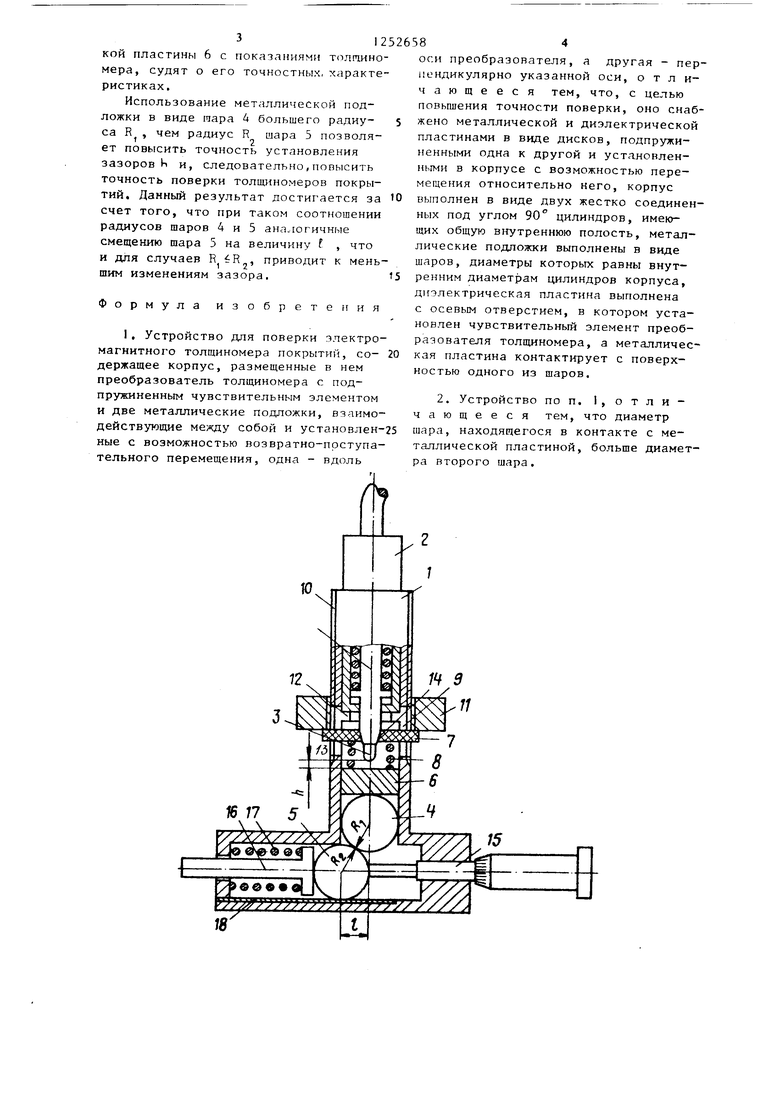

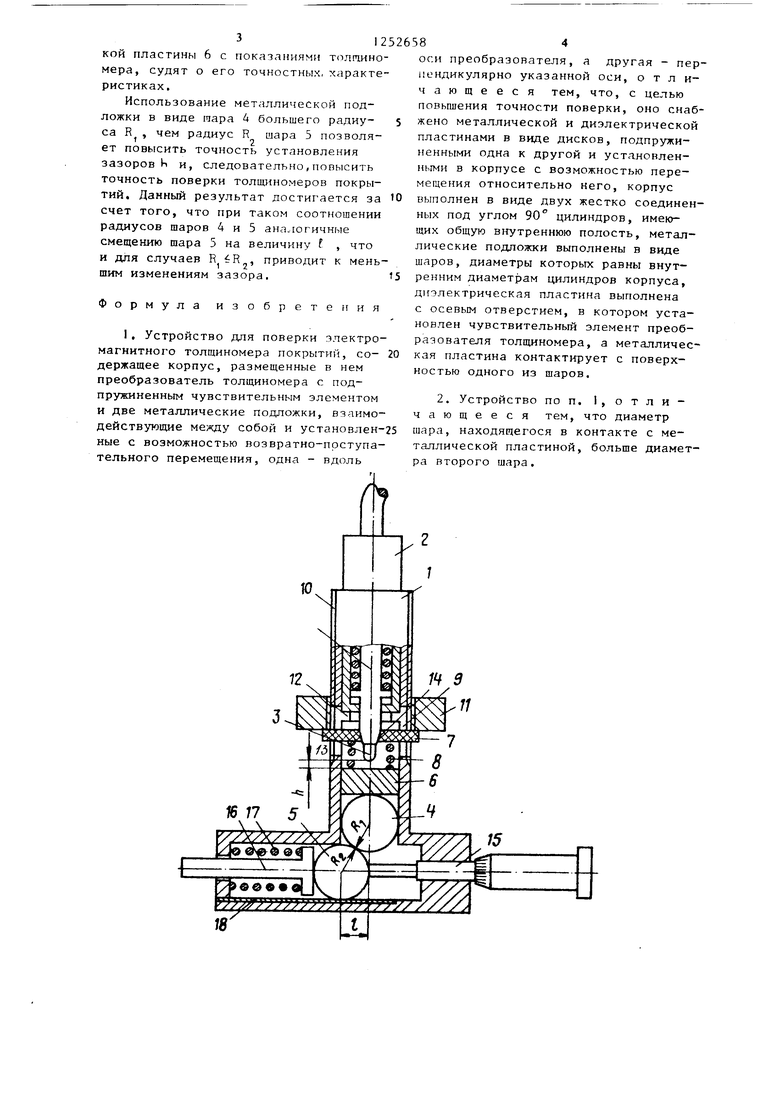

На чертеже представлено устройст- вод /гля проверки электромагнитного толщиномера покрытий.

Устройство содержит корпус 1, выполненный в виде двух жестко соединенных под углом 90° цилиндров, имеющих обп1ую внутреннюю полость, размещенньй в нем преобразователь 2 толщиномера с подпружиненным чувствительным элементом 3, установленные в корпусе 1 две металлические подложки в виде шаров 4 и 5, диаметры которых равны внутренним диаметрам цилиндров корпуса I, взаимодействующие между собой и установленные с возможностью возвратно-поступательного перемещения, одна - вдоль оси преобразователя 2, а другая - перпендикулярно указанной оси, металлическую и диэлектрическую пластины 6 и 7 в виде дисков, подпружиненные одна к другой с помощью пружины 8 и установленные в корпусе 1 с возможностью перемещения относительно него, для чего в одном из цилиндров корпуса I выполнены одна против другой продольные прорези 9, на его внешней поверхности нарезана резьба 10 под гайку II. На внутренней поверхности корпуса 1 выполнен кольцевой упор 12 для преобразователя 2, По высоте кольцевой упор 12 выполнен так, что находится на расстоянии от поверхности металлической пластины 6 меньшем, чем вертикальное перемещение чувствительного элемента 3 относительно корпуса 1 преобразователя.

Диэлектрическая пластина 7 выполнена с направляющими 13 и осевым отверстием 14, в котором установлен чувствительный элемент 3 преобразователя 2 толщиномера,а металлическая пластина 6 контактирует с шаром 4. Возвратно-поступательное перемещение

10

15

20

Корпус может быть выполнен из пластмассы, в этом случае заподлицо с внутренней поверхностью цилиндра, предназначенного для перемещения ша- rvi 5, запрессована твердая металлическая пластина 18,

Поверка электромш-нитного толщиномера покрытий с помощью устройства осуществляется следующим образом.

Металлическая подложка в виде шара 5 устанавливается точно под шаром 4, Данное положение определяется заранее, например, с помощью часового индикатора (не показан), устанавливаемого над верхней металлической подложкой в виде щара 4 вместо преоб разователя 2. В данном положении под вижный толкатель 16 микрометрического винта I5 соприкасается с щаром 5 и показание его шкалы соответствует началу отсчета. Преобразователь 2 устанавливается так, что его корпу опирается на кольцевой упор 12, а чувствительный элемент 3 касается по верхности металлической пластины 6 и в этом положении фиксируют начало отсчета толщиномера покрытий. Вращая гайку I1, поднимают ее вверх. Под действием пружины 8 диэлектрическая пластина 7 также поднимается вверх вслед за гайкой I1. Подъем последней вверх продолжают до тех пор, пока показания толшцномера покрытий не станут отличаться от начального. Пос ле этого вращением гайки 11 вниз по показаниям толщиномера покрытий восстанавливают начальное положение. Вращением барашка микрометрического винта 15 смещают пар 5 вправо. Метал лическая пластина 6 под действием пружины В прижимается к шару 4, в результате образуется зазорh между поверхностью пластины 6 и чувстви- тельньм элементом 3. Величина обра- д5 зуемых зазоров h, определяется по фор муле

25

30

35

40

h(R,+R, )- /(R +R,) --1 где К и Rj - радиусы шаров 5 и 4 со ответственно;

50 1 - смещение шара 5 относи тельно шара 4 от начального положения. Величина смещения f определяется

по отсчетной шкале микрометрическо- шаров 4 и 5 осу1ц.ствляется с помощью 55 го винта 15.

микрометрического винта 15 с отсчет- Сопоставляя значения получаемых ной шкалой, контактирующего с шаром зазоров К между чувствительным зле- 5 толкателя 16 и пружины 17.ментом 3 и поверхностью металличес

5

0

Корпус может быть выполнен из пластмассы, в этом случае заподлицо с внутренней поверхностью цилиндра, предназначенного для перемещения ша- rvi 5, запрессована твердая металлическая пластина 18,

Поверка электромш-нитного толщиномера покрытий с помощью устройства осуществляется следующим образом.

Металлическая подложка в виде шара 5 устанавливается точно под шаром 4, Данное положение определяется заранее, например, с помощью часового индикатора (не показан), устанавливаемого над верхней металлической подложкой в виде щара 4 вместо преобразователя 2. В данном положении подвижный толкатель 16 микрометрического винта I5 соприкасается с щаром 5 и показание его шкалы соответствует началу отсчета. Преобразователь 2 устанавливается так, что его корпус опирается на кольцевой упор 12, а чувствительный элемент 3 касается поверхности металлической пластины 6 и в этом положении фиксируют начало отсчета толщиномера покрытий. Вращая гайку I1, поднимают ее вверх. Под действием пружины 8 диэлектрическая пластина 7 также поднимается вверх вслед за гайкой I1. Подъем последней вверх продолжают до тех пор, пока показания толшцномера покрытий не станут отличаться от начального. После этого вращением гайки 11 вниз по показаниям толщиномера покрытий восстанавливают начальное положение. Вращением барашка микрометрического винта 15 смещают пар 5 вправо. Металлическая пластина 6 под действием пружины В прижимается к шару 4, в результате образуется зазорh между поверхностью пластины 6 и чувстви- тельньм элементом 3. Величина обра- 5 зуемых зазоров h, определяется по формуле

5

0

5

0

h(R,+R, )- /(R +R,) --1 где К и Rj - радиусы шаров 5 и 4 соответственно;

1 - смещение шара 5 относительно шара 4 от начального положения. Величина смещения f определяется

кой пластины 6 с показаниями т 1ЛРгино- мера, судят о его точностных, характеристиках.

Использование металлической подложки в виде шара 4 большего радиу- са R , чем радиус R шара 5 позволяет повысить точность установления зазоров Ь и, следовательно,повысить точность поверки толщиномеров покрытий. Данный результат достигается за счет того, что при таком соотношении радиусов шаров 4 и 5 аналогичные смещению шара 5 на величину f , что и для случаев R -R,, приводит к меньшим изменениям зазора.

Формула изобретения

1. Устройство для поверки электромагнитного толщиномера покрытий, со- держащее корпус, размещенные в нем преобразователь толщиномера с подпружиненным чувствительным элементом и две металлические подложки, взаимодействующие между собой и установленные с возможностью возвратно-поступательного перемещения, одна - вдоль

оси преобразователя, а другая - перпендикулярно указанной оси, отличающееся тем, что, с целью повышения точности поверки, оно снабжено металлической и диэлектрической пластинами в виде дисков, подпружиненными одна к другой и установленными в корпусе с возможностью перемещения относительно него, корпус выполнен в виде двух жестко соединенных под углом 90° цилиндров, имеющих общую внутреннюю полость, металлические подложки выполнены в виде шаров, диаметры которых равны внутренним диаметрам цилиндров корпуса, диэлектрическая пластина выполнена с осевым отверстием, в котором установлен чувствительный элемент преобразователя толщиномера, а металлическая пластина контактирует с поверхностью одного из шаров.

2. Устройство по п. 1, о т л и - чающееся тем, что диаметр шара, находящегося в контакте с металлической пластиной, больше диаметра второго шара.

to

18

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверки вихретоковых приборов | 1985 |

|

SU1288578A1 |

| Способ поверки электромагнитных толщиномеров немагнитных покрытий на электропр оводящей основе | 1983 |

|

SU1231392A1 |

| Устройство для поверки электромагнитного толщиномера покрытий | 1983 |

|

SU1112225A1 |

| Мера толщины покрытий | 1989 |

|

SU1665222A1 |

| Способ поверки электромагнитных толщиномеров покрытий | 1985 |

|

SU1428907A1 |

| Мера толщины покрытия для градуировки и поверки электромагнитных и вихретоковых толщиномеров покрытий | 1989 |

|

SU1710996A1 |

| Способ поверки толщиномеров неметаллических покрытий | 1983 |

|

SU1146542A1 |

| Имитатор для настройки электромагнитных толщиномеров покрытий | 1978 |

|

SU690282A1 |

| Способ поверки толщиномеров неметаллических покрытий | 1978 |

|

SU754200A1 |

| Устройство для поверки вихретоковых толщиномеров неметаллических покрытий | 1984 |

|

SU1281871A1 |

Изобретение относится к измерительной технике, а именно к метрологическому обеспечению электромагнитных приборов, и может быть применено в различных областях машиностроения. Цель изобретения - повьппение точности поверки за счет более точного установления воздушных зазоров, достигается тем, что в устройстве использован корпус в виде двух жестко соединенных под углом 90 цилиндров, имеющих общую внутреннюю полость. В корпусе размещены преобразователь с подпружиненным чувствительным элементом и две металлические подложки, выполненные в виде шаров, диаметры которых равны внутренним диаметрйм цилиндров корпуса, взаимодействующие между собой и установленные с возможностью возвратно-поступательного перемегчения: одна - вдоль оси преобразователя, а другая - перпендикулярно указанной оси. Устройство также содержит металлическую и диэлектрическую пластины в виде дисков, подпружиненные одна к другой и установленные с возможностью перемещения относительно него. Диэлектрическая пластина выполнена с осевым отверстием, в котором установлен чувствительный элемент преобразователя, а. металлическая пластина контактиру ет с поверхностью одного из шаров. Диаметр шара, контактирующего с металлической пластиной, может быть выбран больше диаметра второго щара. Перемещение металлических подложек в виде шаров позволяет точио устанавливать воздушный зазор между металлической пластиной и чувствительным злемеитом, 1 з,п, ф-лы, I ил. & (Л ел 00

| Устройство для поверки электромагнитного толщиномера покрытий | 1983 |

|

SU1112225A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-06—Подача