Изобретение относится к измерительной технике, а именно к метрологическому обеспечению электромагнитных приборов, измеряющих толщину покрытий, и может быть применено в различных отраслях машиностроения. Vч

Известна мера толщины покрытий, содержащая массивное плоское основание и покрытие в виде тонкого металлического слоя. Основание -металлическая пластина толщиной 5-10 мм в виде диска или квадрата со стороной 40-60 мм. Покрытие занимает центральную часть стороны основания с размерами 40x40 мм и выполняется в виде

круга или квадрата со стороной 10-20 мм. В качестве материала покрытия используют износостойкий металл, например хром.

Наиболее близкой к предложенному изобретению является мера толщины покрытия для градуировки и поверки электромагнитных и вихретоковых толщиномеров I покрытий, содержащая металлическую ос-, нову в виде пластины с полостью, открытой в сторону ее нерабочей поверхности, немагнитное покрытие, расположенное на ее рабочей поверхности, и элемент крепления покрытия к основе. Конструктивно мера состоит из металлического плоского массивО

ч ю сь

ного основания, одна из поверхностей которого является рабочей, и покрытия в виде фольги. Кроме того, мера снабжена мембраной. В основании меры со стороны ее нерабочей поверхности выполнены выемка, в которой закреплена мембрана, разделяющая выемку на рабочую и нерабочую полости, и отверстия, распределенные по периферии основания и соединяющие рабочую полость с рабочей поверхностью основания.

Точность определения толщины покрытия - фольги - не зависит от параметров основы. Это позволяет аттестовать толщину фольги с погрешностью, не превышающей 1%.

Однако рабочий участок поверхности основания, на котором располагается фольга, должен иметь размеры, соответствующие или кругу диаметром 40 мм, или квадрату со стороной 40 мм. Данный участок должен быть идеально однороден. На нем не допускаются никакие риски, выступы или другие неровности. С другой стороны, титановая фольга, применяемая в качестве покрытий, при толщине 4 мкм имеет ширину не более 15 мм. Для того, чтобы удержать покрытие в виде круга 015 мм или квадрата со стороной 15 мм, отверстия должны располагаться на расстоянии не более 10-12 мм друг от друга, что является совершенно недопустимым, так как выходной сигнал преобразователя, установленного на площадку со стороной 10-12 мм, в значительной степени будет изменяться от наличия этих отверстий. Для надежного прилипания фольги к поверхности Ьснова- ния шероховатость поверхности не должна превышать сотых долей микрона. В реальных условиях приходится контролировать покрытия на основаниях, имеющих шероховатость 0,4 - 0,8 мкм. В соответствии с этим рабочая поверхность основания также должна иметь шероховатость 0,4-0,8 мкм, что не позволяет с помощью мембраны надежно закрепить фольгу на поверхности осно- вания. Другим влияющим фактором является толщина основания. В реальных условиях должна быть обеспечена возможность контроля покрытий на изделиях толщиной до 1 мм. Любое ее изменение в сторону уменьшения сказывается на величине выходного сигнала преобразователя толщиномера покрытий. Неоднородность толщины основания на сотые доли миллиметра в пределах рабочего участка также увеличивает погрешность меры. Мера, соответствующая данной конструкции, не позволяет выполнять толщину основания в пределах рабочего участка строго однородной, что сказывается при малых толщинах основания (до 1 мм). Одним из основных недостатков является малая механическая прочность покрытия в виде фольги толщиной менее 10 мкм, особенно фольги толщиной менее 5 мкм. Вследствие этого она быстро выходит из строя. Ее чрезвычайно трудно надежно, без зазора соединить в одно целое с рабочей поверхностью основа0 ния, что приводит к очень большой погрешности поверки толщиномеров, многократно превышающей предельно допустимую.

Целью изобретения является повышение точности меры толщины покрытия.

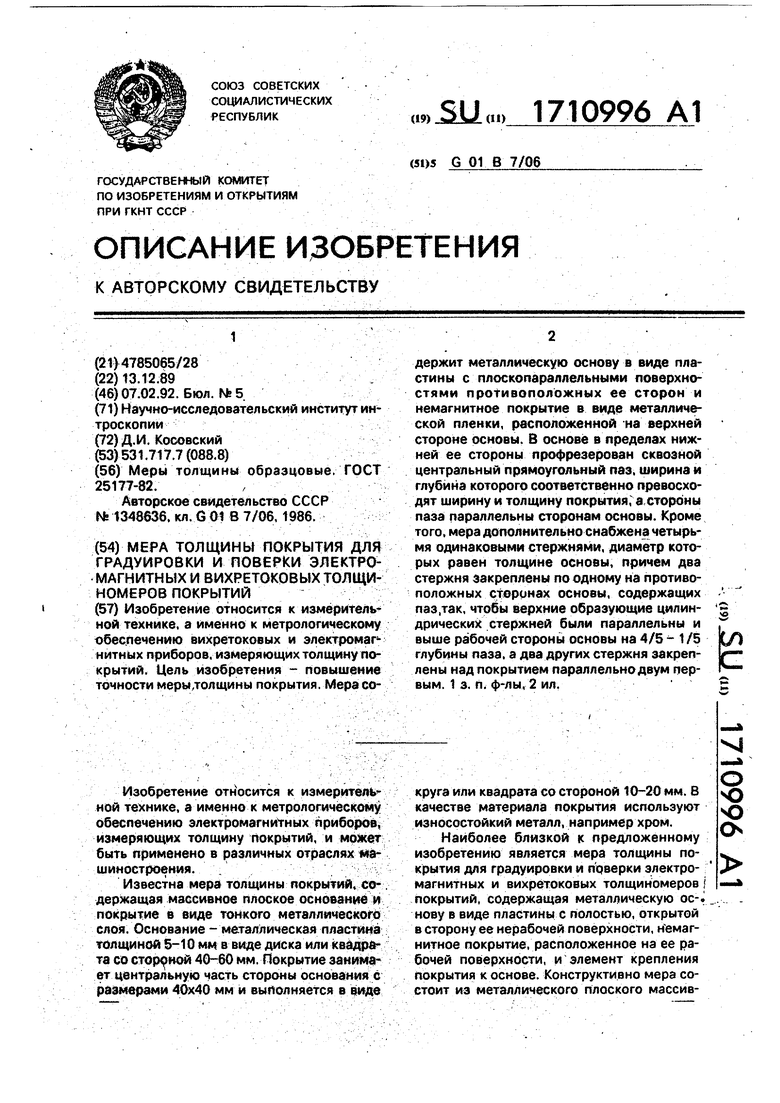

5 Поставленная цель достигается тем, что в мере толщины покрытия для градуировки и поверки электромагнитных и вихретоко- вых толщиномеров покрытий, содержащей металлическую основу в виде пластины с

0 полостью, открытой в сторону ее нерабочей поверхности, немагнитное покрытие, расположенное на ее рабочей поверхности, и элемент крепления покрытия к основе, полость выполнена в виде сквозного паза, па5 раллельногр одной из осей симметрии пластины, ширина и глубина которого превосходят соответственно ширину и толщину покрытия, элементы крепления покрытия к основе выполнены в виде четырёх цилинд0 рических стержней, диаметр которых равен толщине основы, два стержня закреплены на торцовых сторонах основы выше ее рабочей поверхности на (4/5 -. 1 /5) глубины паза параллельно ей, а два других стержня уста5 ноелены над поверхностью покрытия параллельно двум первым. Кроме этого, ширина и глубина паза превосходят ширину и глубину покрытия не менее чем в 1,2 и (40 - 400) раз соответственно.

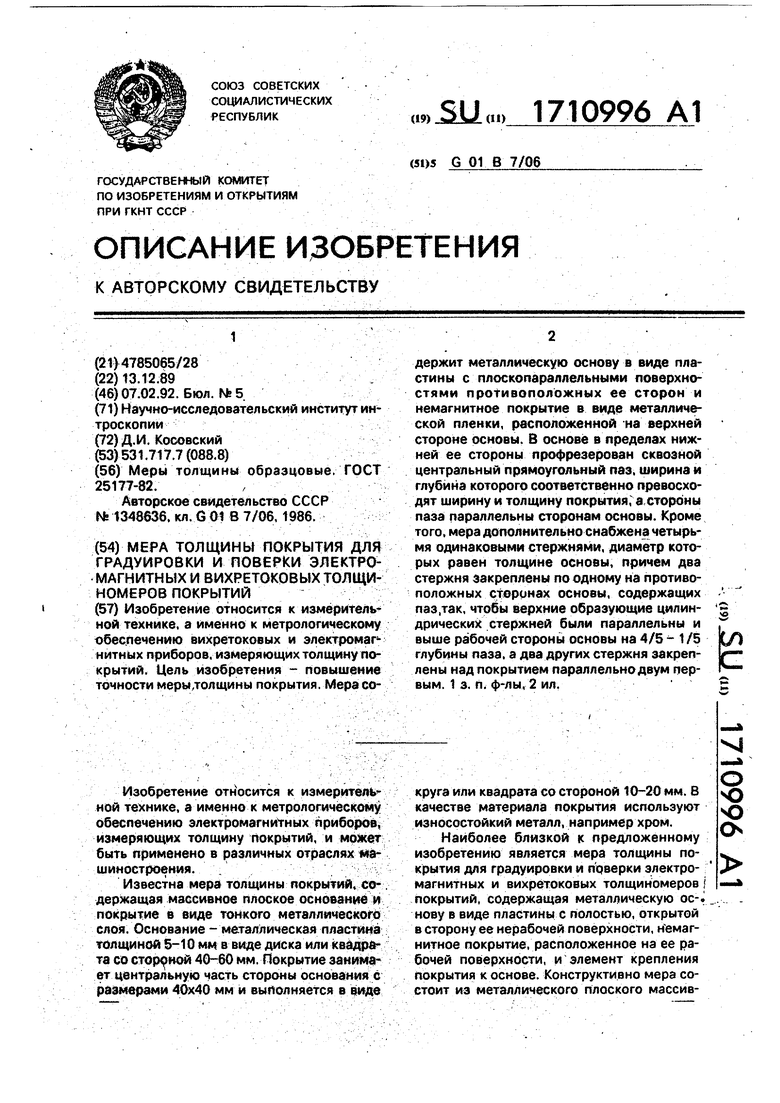

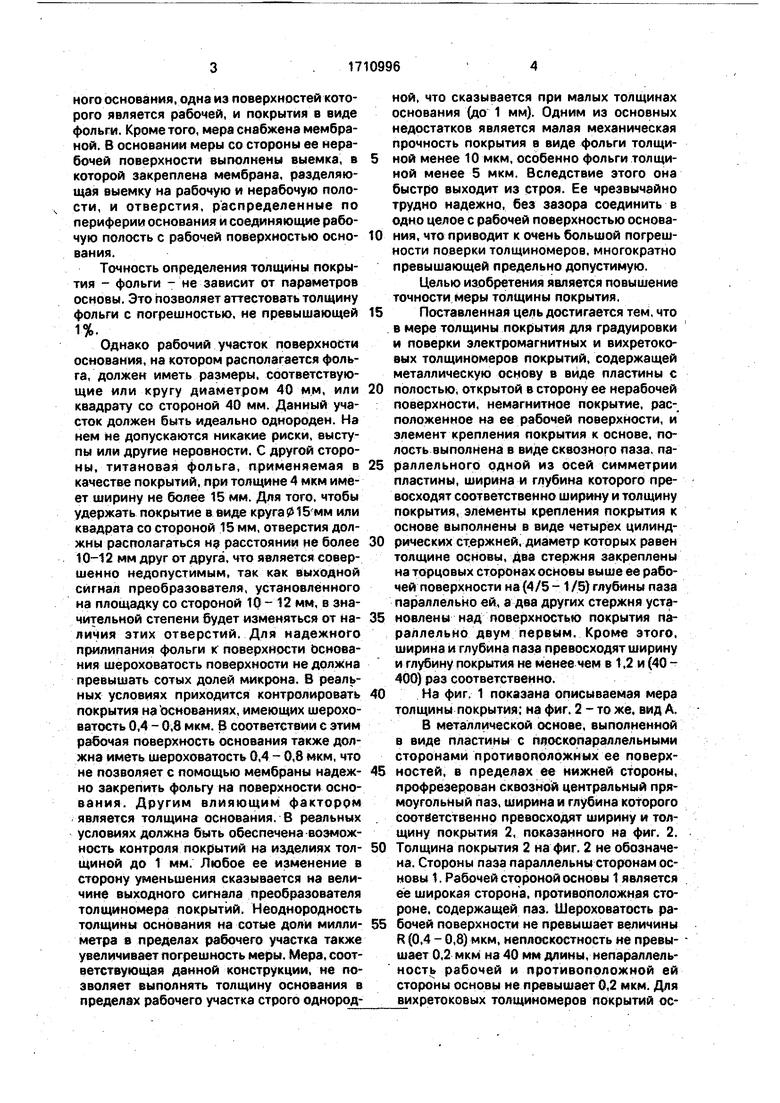

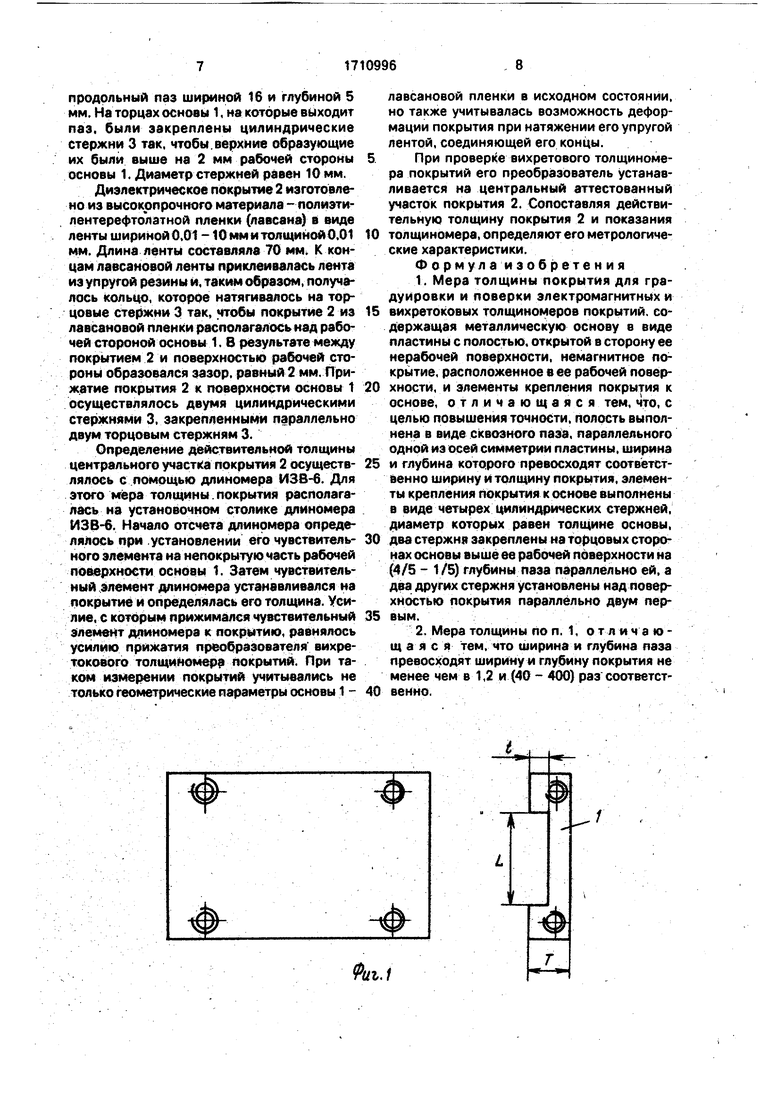

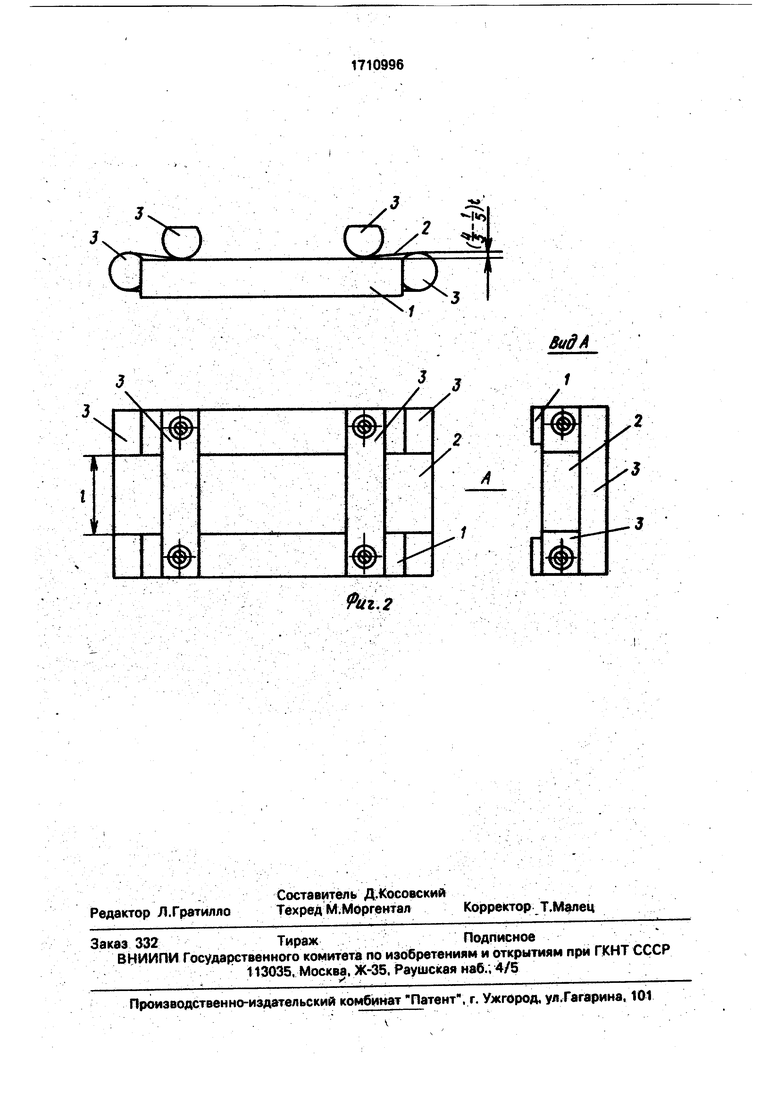

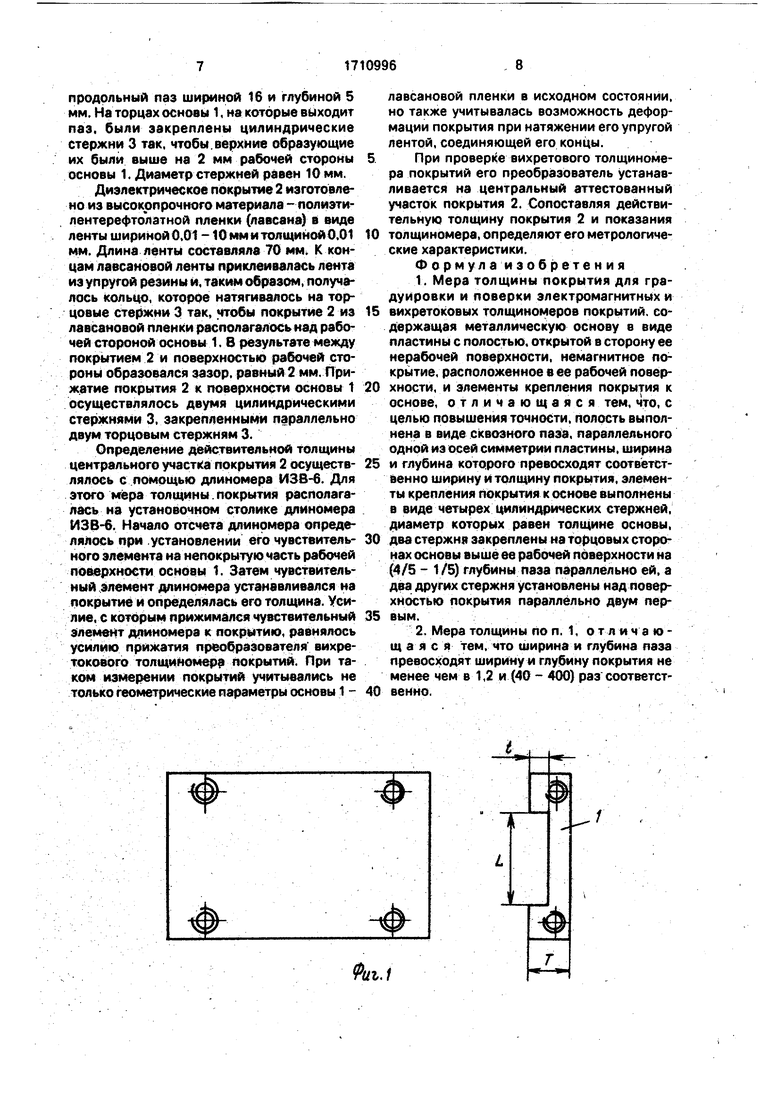

0 На фиг. 1 показана описываемая мера

толщины покрытия; на фиг, 2 - то же, вид А.

В металлической основе, выполненной

в виде пластины с плоскопараллельными

сторонами противоположных ее поверх5 ностей, в пределах ее нижней стороны, профрезерован сквозной центральный прямоугольный паз, ширина и глубина которого соответственно превосходят ширину и толщину покрытия 2, показанного на фиг. 2.

0 Толщина покрытия 2 на фиг. 2 не обозначена. Стороны лаза параллельны сторонам основы 1. Рабочей стороной основы 1 является ее широкая сторона, противоположная стороне, содержащей паз. Шероховатость ра5 бочей поверхности не превышает величины R (0,4 - 0,8) мкм, неплоскосткость не превышает 0,2 мкм на 40 мм длины, непараллельность рабочей и противоположной ей стороны основы не превышает 0,2 мкм. Для вихретоковых толщиномеров покрытий основа 1 выполняется из немагнитного металла, например из сплава Д16Т. Для электромагнитных толщиномеров основа 1 изготавливается из стали 20 - стали 45. Мера дополнительно снабжена четырьмя одинаковыми цилиндрическими стержнями 3, диаметр которых равен толщине основания 1. Два стержня 3 закреплены по одному на торцах противоположных сторон основы 1, содержащих паз. Данные стержни размещены одинаково на торцовых сторонах основы 1 и смещены вверх так, чтобы их верхние образующие выступали над поверхностью основы 1 на величину, равную (4/5 - 1 /5)t. При этом верхние образующие стержней 3 параллельны между собой и рабочей поверхности основы 1. Два других стержня 3 закреплены над покрытием 2 параллельно двум другим стержням 3. Последние два стержня 3 предназначены для прижатия покрытия 2 к рабочей поверхности основы 1. Предварительно покрытие 2 в виде ленты натягивается тем или иным способом на стержни 3, закрепленные на противоположных торцовых сторонах основы 1. В результате этого между лентой 2 и рабочей поверхностью основы 1 образуется зазор, равный (4/5 -1 /5)t. Для того, чтобы имелась возможность прижать ленту 2 к рабочей поверхности основы 1, концы ленты 2 соединены между собой пружинами. Диаметр навивки пружин не должен превышать величины (4/5 - 1/5)t. Стержни 3 вдоль их продольной оси сфрезерованы на величину не более трети их диаметра. Это позволяет уменьшить габариты меры и обеспечить надежное их закрепление на торцовых сторонах основы 1. Сфрезеровывание цилиндрических стержней 3 больше, чем на треть их диаметра, недопустимо, так как это может привести к тому, что натягиваемая лента 2 будет касаться сфрезерованного края, что вследствие остроты образовавшейся кромки вызовет перегиб покрытия 2 в этом месте, его разрыву, а также образование морщин и неустранимую волнистость.

Прямоугольный паз, профрезерован- ный в основе 1, необходим для размещения в нем пружин, соединяющих в одно целое покрытие 2, выполненное в виде протяженной ленты.

Параллельность сторон прямоугольного паза сторонам основы 1 необходима для параллельного расположения покрытия 2 относительно рабочей поверхности основы: 1. Невыполнение этого требования приводит к тому, что образуются морщины на покрытии 2 при прижатии его к основе 1.

Наличие цилиндрических стержней 3 необходимо для обеспечения натяжения

без морщин и исключения образования волнистости покрытия 2. Диаметр стержней 3 равен толщине основы 1. Два из них закреплены на торцовых сторонах и смещены 5 вверх относительно рабочей поверхности основы 1 на величину (4/5 - 1/5).t. Этим обеспечивается необходимый зазор между натянутым покрытием и рабочей поверхностью основы 1, а также расположение пру0 жин в пределах прямоугольного паза выше нижней стороны основы 1, Закрепление торцовых цилиндрических стержней так, чтобы их верхние образующие были на (4/5 - 1/5).t выше рабочей стороны основы 1,

5 обеспечивает расположение пружин, натягивающих покрытие 2, в пределах-прямо-, угольного паза и исключает соответственно касание пружиной верхней стороны прямоугольного паза или расположение ее на

0 уровне нижней поверхности основы 1.

Наличие двух дополнительных .стержней 3, закрепленных над основной 1, позволяет вплотную, без морщин и волнистостей прижать натянутое покрытие 2 к рабочей

5 поверхности основы 1.

Прим е р. Необходимо изготовить меру с толщиной диэлектрического покрытия в пределах 5-10 мкм для поверки вих- ретокового толщиномера покрытий типа ВТ.

0 Абсолютная величина погрешности не должна превышать 0,5 мкм+ 0,03А (А толщина покрытия). С учетом трехкратного запаса по точности погрешность аттестации покрытия зависит от точности геометрических разме5 ров основы 1, на которой располагается покрытие 2, однородности его толщины и точности применяемого средства измерения. Выполнение основы 1 из сплава Д16Т с помощью современных средств металло0 обработки позволяет обеспечить высокую точность их изготовления. Измерение геометрических размеров основы 1 с помощью длиномера ИЗВ-6 показало, что непараллельность рабочей и противоположной ей

5 стороны основы 1 на длине 15 - 20 мм составляла около 0,1 мкм, неплоскостность поверхности рабочей стороны основы на длине 15 - 20 мм также была около 0,1 мкм. Для изготовления комплекта мер выбирали

0 большее, чем требовалось, количество пластин для основ 1, И из них для меры с толщи- ной покрытий 10 мкм отбиралась та. на которой непараллельность и неплоскостность не превышали величины 0,1 мкм. Га5 баритные размеры основы 1 10 х 36 х 45 мм. Аттестуемым участком основы 1 является ее центральная часть с размерами 20 х 20 мм. В основе 1 в пределах одной из ее широких сторон с размерами 36 х 45 мм был профрезерован сквозной прямоугольный

продольный паз шириной 16 и глубиной 5 мм. На торцах основы 1, на которые выходит паз, были закреплены цилиндрические стержни 3 так, чтобы.верхние образующие их были выше на 2 мм рабочей стороны основы 1. Диаметр стержней равен 10 мм.

Диэлектрическое покрытие 2 изготовлено из высокопрочного материала - полизти- лентерефтолатной пленки (лавсана) в виде ленты шириной 0,01 -10 мм и толщиной 0,01 мм. Длина ленты составляла 70 мм. К концам лавсановой ленты приклеивалась лента из упругой резины и, таким образом, получалось кольцо, которое натягивалось на торцовые стержни 3 так, чтобы покрытие 2 из лавсановой пленки располагалось над рабочей стороной основы 1. В результате между покрытием 2 и поверхностью рабочей стороны образовался зазор, равный 2 мм. Прижатие покрытия 2 к поверхности основы 1 осуществлялось двумя цилиндрическими стержнями 3, закрепленными параллельно двум торцовым стержням 3.

Определение действительной толщины центрального участка покрытия 2 осуществ- лялоеь с помощью длиномера ИЗВ-6. Для этого мера толщины.покрытия располагалась на установочном столике длиномера ИЗВ-6. Начало отсчета длиномера определялось при .установлении его чувствитель- кого элемента на непокрытую часть рабочей поверхности основы 1. Затем чувствительный элемент длиномера устанавливался на покрытие и определялась его толщина. Усилие, с которым прижимался чувствительный Элемент длиномера к покрытию, равнялось усилию прижатия преобразователя еихре- токового толщиномера покрытий. При таком измерении покрытий учитывались не только геометрические параметры основы 1 -

лавсановой пленки в исходном состоянии, но также учитывалась возможность деформации покрытия при натяжении его упругой лентой, соединяющей его концы.

При проверке вихретового толщиномера покрытий его преобразователь устанавливается на центральный аттестованный участок покрытия 2. Сопоставляя действительную толщину покрытия 2 и показания толщиномера, определяют его метрологические характеристики.

Формулаизобретения

1.Мера толщины покрытия для градуировки и поверки электромагнитных и вихретоковых толщиномеров покрытий, содержащая металлическую основу в виде пластины с полостью, открытой в сторону ее нерабочей поверхности, немагнитное покрытие, расположенное в ее рабочей поверхности, и элементы крепления покрытия к основе, отличающаяся тем, что, с целью повышения точности, полость выполнена в виде сквозного паза, параллельного одной из осей симметрии пластины, ширина и глубина которого превосходят соответственно ширину и толщину покрытия, элементы крепления покрытия к основе выполнены в виде четырех цилиндрических стержней, диаметр которых равен толщине основы, два стержня закреплены на торцовых сторонах основы выше ее рабочей поверхности на (4/5 - 1/5) глубины паза параллельно ей, а два других стержня установлены над поверхностью покрытия параллельно двум первым.

2.Мера толщины по п. 1, о тли чающаяся тем, что ширина и глубина паза превосходят ширину и глубину покрытия не менее чем в 1,2 и (40 - 400) раз соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мера толщины покрытий | 1989 |

|

SU1665222A1 |

| Мера толщины покрытия для поверки толщиномеров | 1988 |

|

SU1594349A2 |

| КОНТРОЛЬНЫЙ ОБРАЗЕЦ ТОЛЩИНЫ СЛОЯ МЕТАЛЛИЗАЦИИ В ОТВЕРСТИЯХ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2044262C1 |

| Мера толщины покрытия для поверки толщиномеров | 1987 |

|

SU1430733A1 |

| Мера толщины пленок | 1991 |

|

SU1796886A1 |

| ИМИТАТОР ТОЛЩИНЫ МЕТАЛЛИЧЕСКИХ СЛОЕВ ДЛЯ ГРАДУИРОВКИ ВИХРЕТОКОВЫХ ТОЛЩИНОМЕРОВ ПОКРЫТИЙ | 1989 |

|

SU1727487A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕРЫ ТОЛЩИНЫ ПОКРЫТИЯ | 2008 |

|

RU2392581C1 |

| Способ поверки электромагнитных толщиномеров покрытий | 1985 |

|

SU1428907A1 |

| Устройство для поверки вихретоковых толщиномеров неметаллических покрытий | 1984 |

|

SU1281871A1 |

| Мера толщины | 1990 |

|

SU1758398A1 |

Изобретение относится к измерительной технике, а именно к метрологическому обеспечению вихретоковых и электромагнитных приборов, измеряющих толщину покрытий. Цель изобретения - повышение точности меры/толщины покрытия. Мера содержит металлическую основу в виде пластины с плоскопараллельными поверхностями противоположных ее сторон и немагнитное покрытие в виде металлической пленки, расположенной на верхней стороне основы. В основе в пределах нижней ее стороны профрезерован сквозной центральный прямоугольный паз, ширина и глубййа которого соответственно превосходят ширину и толщину покрытия,а,стороны паза параллельны сторонам основы. Кроме того, мера дополнительно снабжена четырьмя одинаковыми стержнями, диаметр которых равен толщине основы, причем два стержня закреплены по одному на противоположных сторонах основы, содержащих паз,так, чтобы верхние образующие цилиндрических стержней были параллельны и выше рабочей стороны основы на 4/5 - 1/5 глубины паза, а два других стержня закреплены над покрытием параллельно двум первым. 1 з. п. ф-лы, 2 ил.

X

X

X

з

Фиг.2

| Меры толщины образцовые | |||

| Букса для железнодорожных вагонов | 1930 |

|

SU25177A1 |

| Мера для градуировки и настройки толщиномеров покрытий | 1985 |

|

SU1348636A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-07—Публикация

1989-12-13—Подача